4

ю

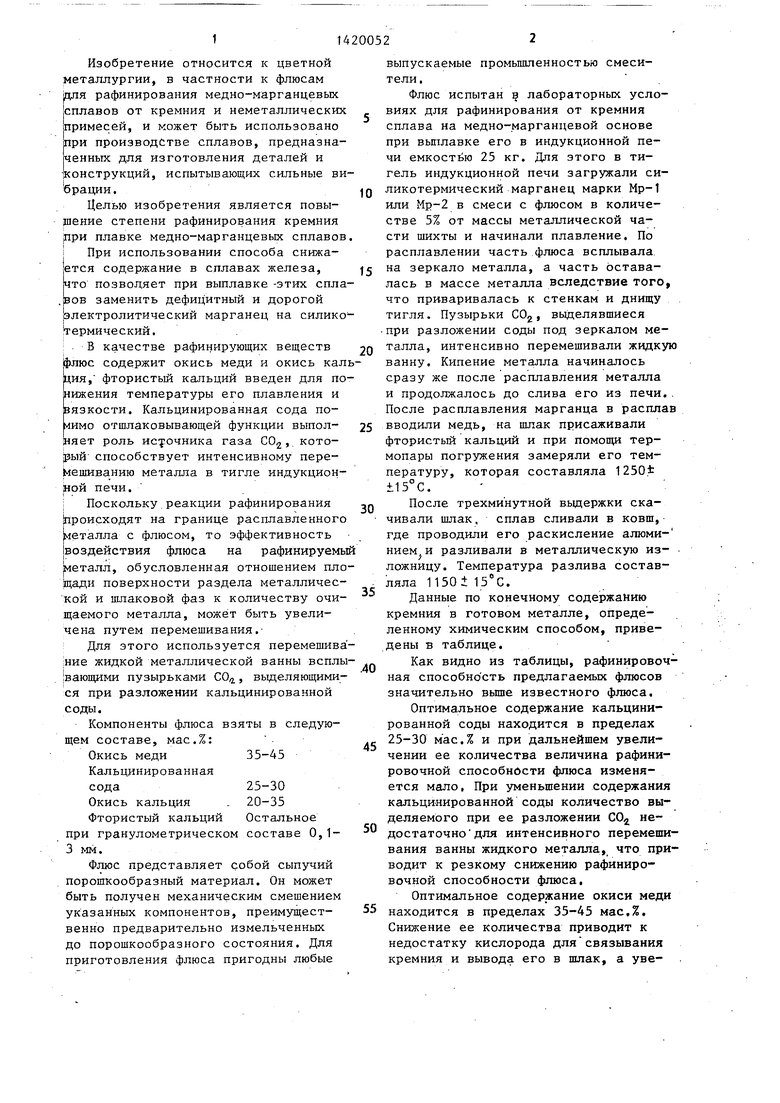

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для обработки сплавов цветных металлов | 1984 |

|

SU1217904A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ И СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2000 |

|

RU2185455C1 |

| ФЛЮС ДЛЯ РАФИНИРОВАНИЯ МЕДИ И СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2000 |

|

RU2185454C1 |

| Способ рафинирования сплавов от кремния,преимущественно углеродистого ферромарганца | 1981 |

|

SU985067A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| Экзотермическая смесь для рафинирования металла | 1980 |

|

SU926025A1 |

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2167214C1 |

Изобретение относится к Цвет нои металлургии, в частности к флюсам для рафинирования медно-марганцевых сплавов. Цель изобретения - повышение степени флюсового рафинирования от кремния, что достигается дополнительным введением в состав флюса, содержащего oKucfy кальция и фтористый кальций, окиси меди и кальцинированной соды. Окись меди и окись кальция выполняют роль рафинирующих веществ, фтористый.кальций введен для понижения температуры плавления и вязкости флюса, а кальцинированная сода способствует интенсивному перемешиванию металла в тигле за счет вьщеления газа СО. 1 табл. (С сл

сд to

Изобретение относится к цветной металлургии, в частности к флюсам я рафинирования медно-марганцевых сплавов от кремния и неметаллических примесей, и может быть использовано при производстве сплавов, предназначенных для изготовления деталей и конструкций, испытывающих сильные ви брации.

Целью изобретения является повышение степени рафинирования кремния рпри плавке медно-марганцевьк сплавов I При использовании способа снижается содержание в сплавах железа, что позволяет при выплавке -этих сплавов заменить дефицитный и дорогой электролитический марганец на силико ермический,

: В качестве рафинирующих веществ |)люс содержит окись меди и окись калция, фтористый кальций введен для понижения температуры его плавления и вязкости. Кальцинированная сода по- У1ИМО отшлаковывающей функции выполняет роль источника газа СО, который способствует интенсивному пере- Мешива нию металла в тигле индукцион- |нрй печи.

; Поскольку реакции рафинирования происходят на границе расплавленного 1еталла с флюсом, то эффективность воздействия флюса на рафинируемы еталл, обусловленная отношением пло йцади поверхности раздела металлической и шлаковой фаз к количеству очищаемого металла, может быть увеличена путем перемешивания. : Для этого используется перемешивавшие жидкой металлической ванны всплывающими пузырьками СО, вьщеляющими- ся при разложении кальцинированной соды.

Компоненты флюса взяты в следующем составе, мас.%:

Окись меди 35-45 Кальцинированная сода25-30

Окись кальция . 20-35 Фтористый кальций Остальное при гранулометрическом составе О,1- 3 мм.

Флюс представляет собой сыпучий порошкообразный материал. Он может быть получен механическим смешением указанных компонентов, преимущественно предварительно измельченных до порошкообразного состояния. Для приготовления флюса пригодны любые

выпускаемые промьшшенностью смесители.

Флюс испытан щ лабораторных усло- ВИЯХ для рафинирования от кремния сплава на медно-марганцевой основе при выплавке его в индукционной печи емкостью 25 кг. Для этого в тигель индукционной печи загружали сид ликотермический марганец марки Мр-1 или Мр-2 в смеси с флюсом в количестве 5% от массы металлической части шихты и начинали плавление. По расплавлении часть флюса всплывала

5 на зеркало металла, а часть оставалась в массе металла вследствие того, что приваривалась к стенкам и днищу тигля. Пузырьки COg, выделявшиеся при разложении соды под зеркалом ме0 талла, интенсивно перемешивали жидкую ванну. Кипение металла начиналось сразу же после расплавления металла и продолжалось до слива его из печи.. После расплавления марганца в расплав

5 вводили медь, на шлак присаживали фтористый кальций и при помощи термопары погружения замеряли его температуру, которая составляла 1250 ±15°С.

После трехминутной вьщержки скачивали шлак, сплав сливали в ковш, где проводили его раскисление алюми- нием и разливали в металлическую из- ложницу. Температура разлива составляла 11501 15 С.

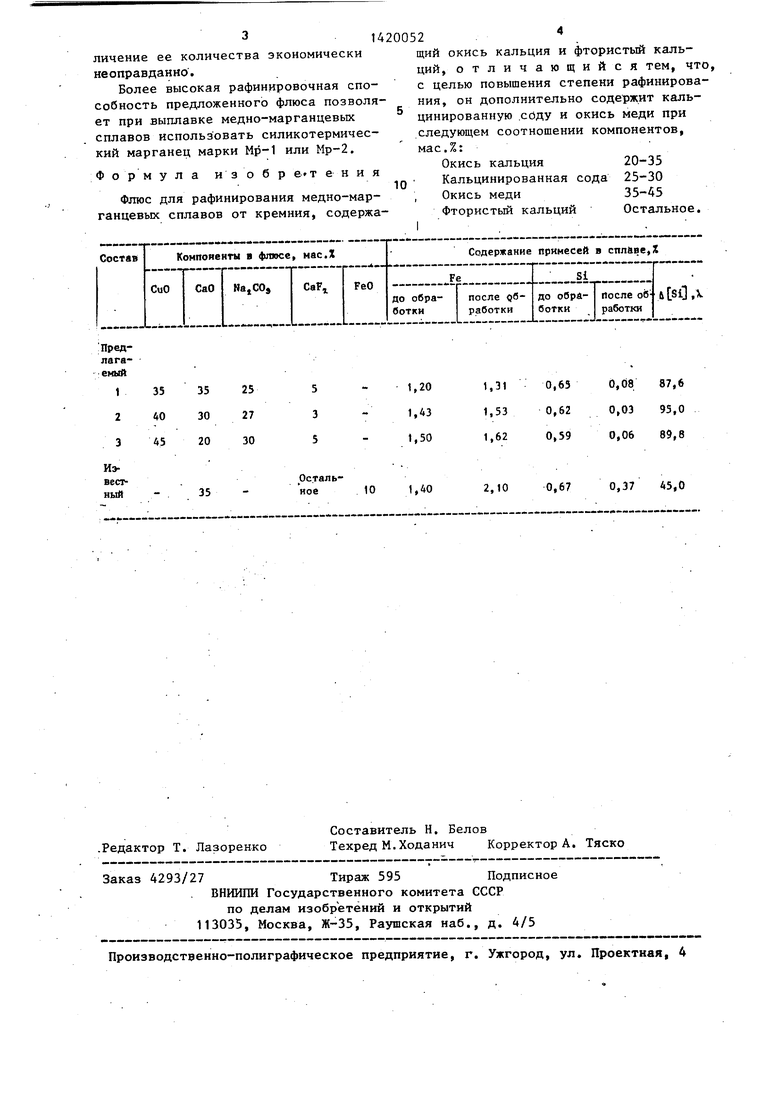

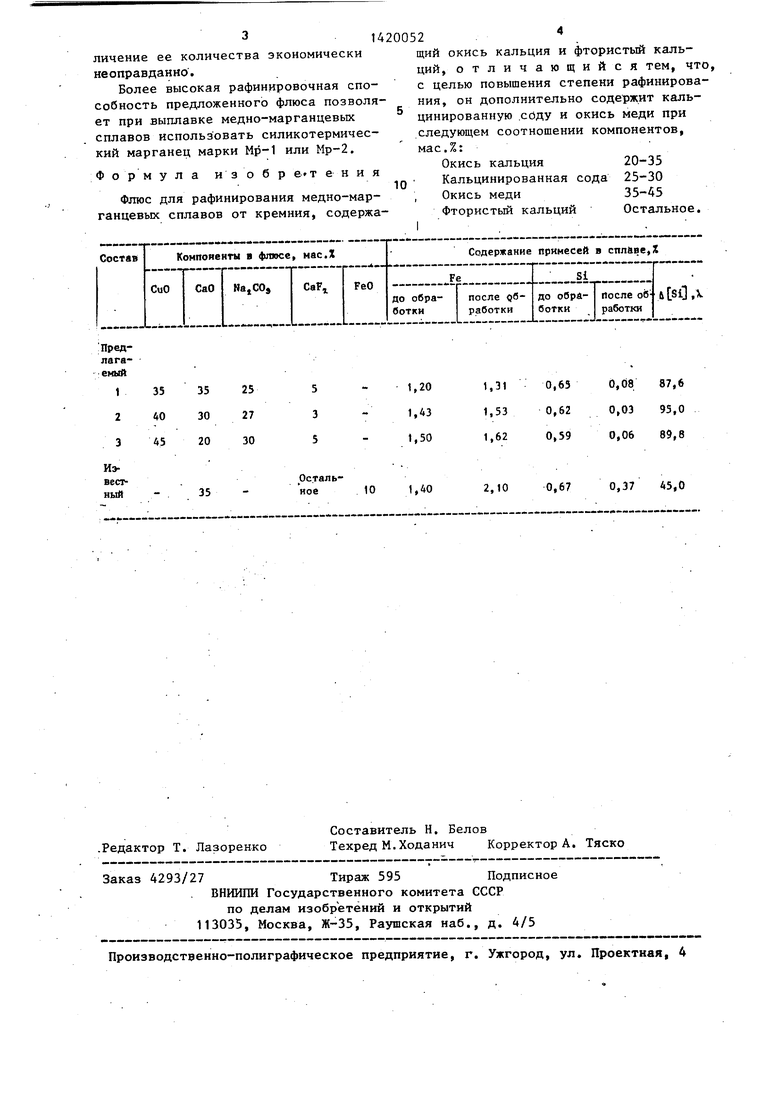

Данные по конечному содержанию кремния в готовом металле, определенному химическим способом, приведены в таблице.

Как видно из таблицы, рафинировочная способность предлагаемых флюсов значительно выше известного флюса.

Оптимальное содержание кальцинированной соды находится в пределах 25-30 м ас.% и при дальнейшем увеличении ее количества величина рафинировочной способности флюса изменяется мало. При уменьшении содержания кальцинированной соды количество выделяемого при ее разложении СО недостаточно для интенсивного перемешивания ванны жидкого металла, что приводит к резкому снижению рафинировочной способности флюса.

Оптимальное содержание окиси меди

5 находится в пределах 35-45 мас,%. Снижение ее Количества приводит к недостатку кислорода для связывания кремния и вывода его в шлак, а уве0

5

0

5

0

31420052

личение ее количества экономически щий окись кальция и фтористый каль- неоправданно.

Более высокая рафинировочная споций, отличающийся тем, ч с целью повышения степени рафинирова ния, он дополнительно содержит кальцинированную .соду и окись меди при следующем соотношении компонентов, мас.%:

собность предложенного флюса позволяет при выплавке медно-марганцевых сплавов использовать силикотермичес- кий марганец марки Мр-1 или Мр-2.

Формула из обре тения

Флюс для рафинирования медно-марганцевых сплавов от кремния, содержа

35

40 А5

35 30 20

35

25

27 30

Остальное

щий окись кальция и фтористый каль-

0

ций, отличающийся тем, что, с целью повышения степени рафинирования, он дополнительно содержит кальцинированную .соду и окись меди при следующем соотношении компонентов, мас.%:

Окись кальция 20-35 Кальцинированная сода 25-30 Окись меди35-45

Фтористый кальций Остальное.

1,20 1,3 1,50

1,40

0,65 0,62 0,59

0,67

0,08 0,03 0,06

87,6 95,0 89,8

0,37 45,0

| Смесь для рафинирования расплавов | 1972 |

|

SU482505A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-16—Подача