Изобретение относится к автоматическим регуляторам расстояния от инструмента до поверхности изделия и может найти применение при автоматическом управлении положением инструмента в процессе тепловой резки и сварки металла.

Целью изобретения является повьше- ние надежности работы автоматического регулятора за счет исключения повреждения инструмента о выступающие части изделия.

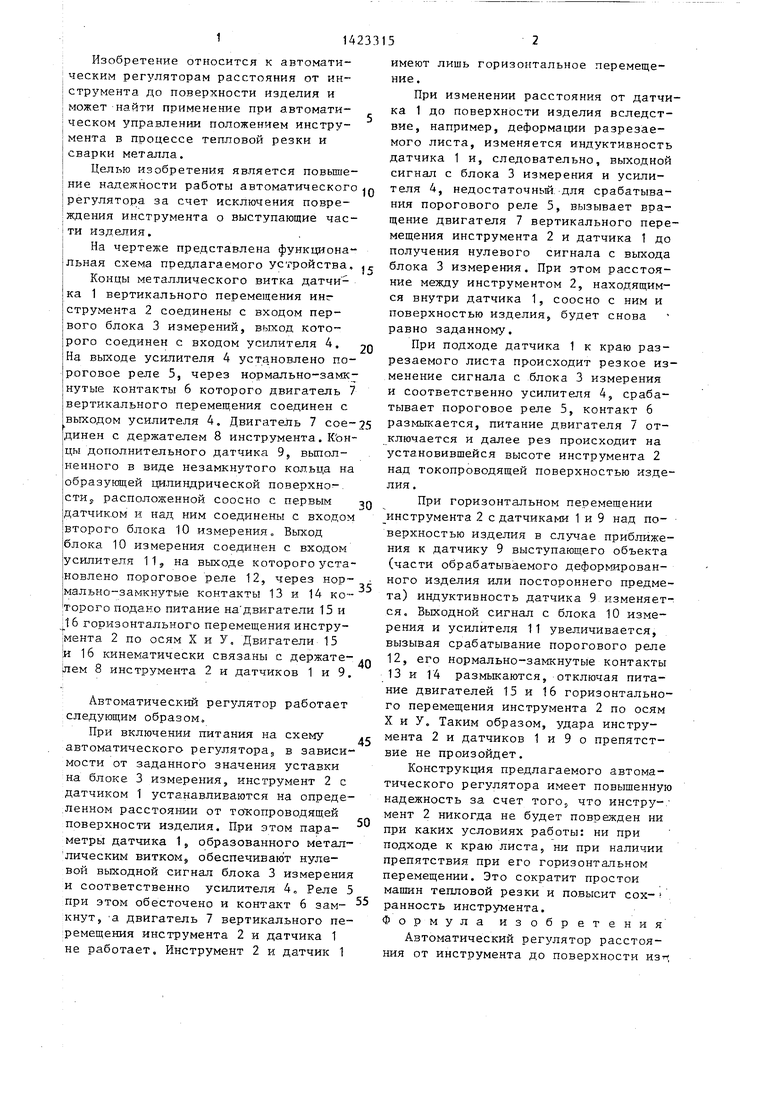

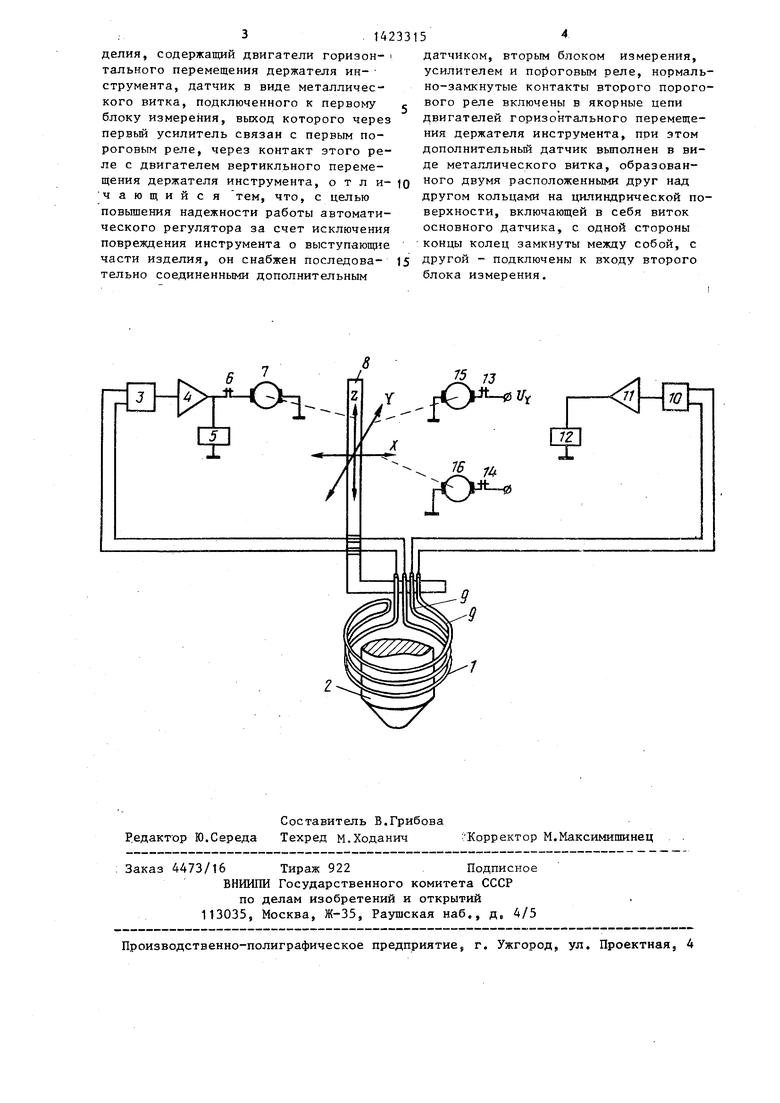

На чертеже представлена функциональная схема предлагаемого устройства,

Концы металлического витка датчика 1 вертикального перемещения инг струмента 2 соединены с входом первого блока 3 измерений, выход которого соединен с входом усилителя 4, На выходе усилителя 4 установлено пороговое реле 5, через нормально-замк нутые контакты 6 которого двигатель 7 вертикального перемещения соединен с выходом усилителя 4, Двигатель 7 соединен с держателем 8 инструмента, К он- цы дополнительного датчика 9,, выполненного в виде незамкнутого кольца на образующей цилиндрической поверхно-, стИу расположенной соосно с первым датчиком и над ним соединены с входом второго блока 10 измерения„ Выход блока 10 измерения соединен с входом усилителя 11j на выходе которого установлено пороговое реле 12, через нормально-замкнутые контакты 13 и 14 которого подано питание на двр;гатели 15 и горизонтального перемещения инстру- мента 2 по осям X и У, Двигатели 15 |И 16 кинематически связаны с держате1лем 8 инструмента 2 и датчиков 1 и 9.

Автоматический регулятор работает следующим образом.

При включении питания на схему автоматического регулятора, в зависимости от заданного значения уставки на блоке 3 измерения, инструмент 2 с датчиком 1 устанавливаются на опреде- ,ленном расстоянии от тотсопроводящей поверхности изделия. При этом параметры датчика 1, образованного метал™ лическим витком, обеспечивают нулевой выходной сигнал блока 3 измерения и соответственно усилителя 4„ Реле 5 при этом обесточено и контакт 6 зам- кнут, а двигатель 7 вертикального пе- :ремещения инструмента 2 и датчика 1 не работает. Инструмент 2 и датчик 1

0

с

5

0

имеют лишь горизонтальное перемещение.

При изменении расстояния от датчика 1 до поверхности изделия вследствие, например, деформации разрезаемого листа, изменяется индуктивность датчика 1 и, следовательно, выходной сигнал с блока 3 измерения и усилителя 4, недостаточньй. ДЛЯ срабатывания порогового реле 5, вызывает вращение двигателя 7 вертикального перемещения инструмента 2 и датчика 1 до получения нулевого сигнала с выхода блока 3 измерения. При этом расстояние между инструментом 2, находящимся внутри датчика 1, соосно с ним и поверхностью изделия, будет снова равно заданному.

При подходе датчика 1 к краю разрезаемого листа происходит резкое изменение сигнала с блока 3 измерения и соответственно усилителя 4, срабатывает пороговое реле 5, контакт 6 размыкается, питание двигателя 7 отключается и далее рез происходит на установившейся высоте инструмента 2 над токопроводящей поверхностью изделия .

При горизонтальном перемещении инструмента 2 с датчиками 1 и 9 над поверхностью изделия в случае приближения к датчику 9 выступающего обьекта (части обрабатываемого деформированного изделия или постороннего предмета) индуктивность датчика 9 изменяется. Выходной сигнал с блока 10 измерения и усилителя 11 увеличивается, вызывая срабатывание порогового реле 12, его нормально-замкнутые контакты 13 и 14 размыкаются, отключая питание двигателей 15 и 16 горизонтального перемещения инструмента 2 по осям X и У. Таким образом, удара инструмента 2 и датчиков 1 и 9 о препятствие не произойдет.

Конструкция предлагаемого автоматического регулятора имеет повышенную надежность за счет того,, что инстру-. мент 2 никогда не будет поврежден ни при каких условиях работы: ни при подходе к краю листа, ни при наличии препятствия при его горизонтальном перемещении. Это сократит простои мащин тепловой резки и повысит сох- ранность инструмента. Формула изобретения

Автоматический регулятор расстояния от инструмента до поверхности изтт;

3. 14233

делил, содержащий двигатели гориэон- i тального перемещения держателя ин- струмента, датчик в виде металлического витка, подключенного к первому с блоку измерения, выход которого через первьй усилитель связан с первым пороговым реле, через контакт этого реле с двигателем вертикльного перемещения держателя инструмента, о т л и- ю ч ающий с я тем, что, с целью повьппения надежности работы автоматического регулятора за счет исключения повреждения инструмента о выступающие части изделия, он снабжен последова- 15 тельно соединенными дополнительным

датчиком, вторым блоком измерения, усилителем и nojioroBbiM реле, нормально-замкнутые контакты второго порогового реле включены в якорные цепи двигателей горизонтального перемещения держателя инструмента, при этом дополнительный датчик вьтолнен в виде металлического витка, образованного двумя расположенными друг над другом кольцами на цилиндрической поверхности, включающей в себя виток основного датчика, с одной стороны концы колец замкнуты междУ собой, с другой - подключены к входу второго блока измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1978 |

|

SU858250A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1987 |

|

SU1479223A1 |

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1980 |

|

SU946083A2 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1979 |

|

SU853894A1 |

| Регулятор положения инструмента относительно токопроводящей поверхности | 1985 |

|

SU1315190A1 |

| Способ определения координат кромок металлического листа и устройство для его осуществления | 1990 |

|

SU1832070A1 |

| Способ определения координат кромок металлического листа | 1986 |

|

SU1761404A1 |

| Автоматический регулятор расстояния от резака до поверхности изделия | 1961 |

|

SU149665A1 |

| Устройство для измерения износа режущего инструмента | 1984 |

|

SU1196734A1 |

| Устройство для обработки диэлектрических покрытий металлических изделий | 1981 |

|

SU998090A1 |

Изобретение относится к автоматизации технологических процессов и используется при управлении положением инструмента в процессе тепловой резки и сварки металла. Цель повышение надежности работы за счет исключения повреждения инструмента о выступающие части изделия. Автоматический регулятор снабжен узлом вертикальной стабилизации инструмента и узлом блокировки горизонтального перемещения инструмента. Дополнительньм датчик вьшолнен в виде металлического витка, образованного двумя расположенными друг над другом кольцами на цилиндрической поверхности, включаю- ; щей в себя виток первого датчика. С одной стороны КОН1ДЛ колец замкнуты между собой, с другой подключены к входу блока измерения. Такая конструкция авторегулятора предотвращает удар инструмента и датчиков и при подходе к краю листа и при наличии препятствий. 1 ил. ()

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1975 |

|

SU712212A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1978 |

|

SU858250A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-25—Подача