Изобретение относится к обработке металлов давлением, а именно к способам горячей объемной штамповки и может быть использовано в машино- строении для изготовления поковок, преимущественно из высоколегированных сталей и сплавов типа дисков-роторов, цилиндрических шестерен и т.п

Цель изобретения - повышение эко- комичности процесса за счет повьшзе- 1ш1я производительности труда и стой- jKocTH инструмента.

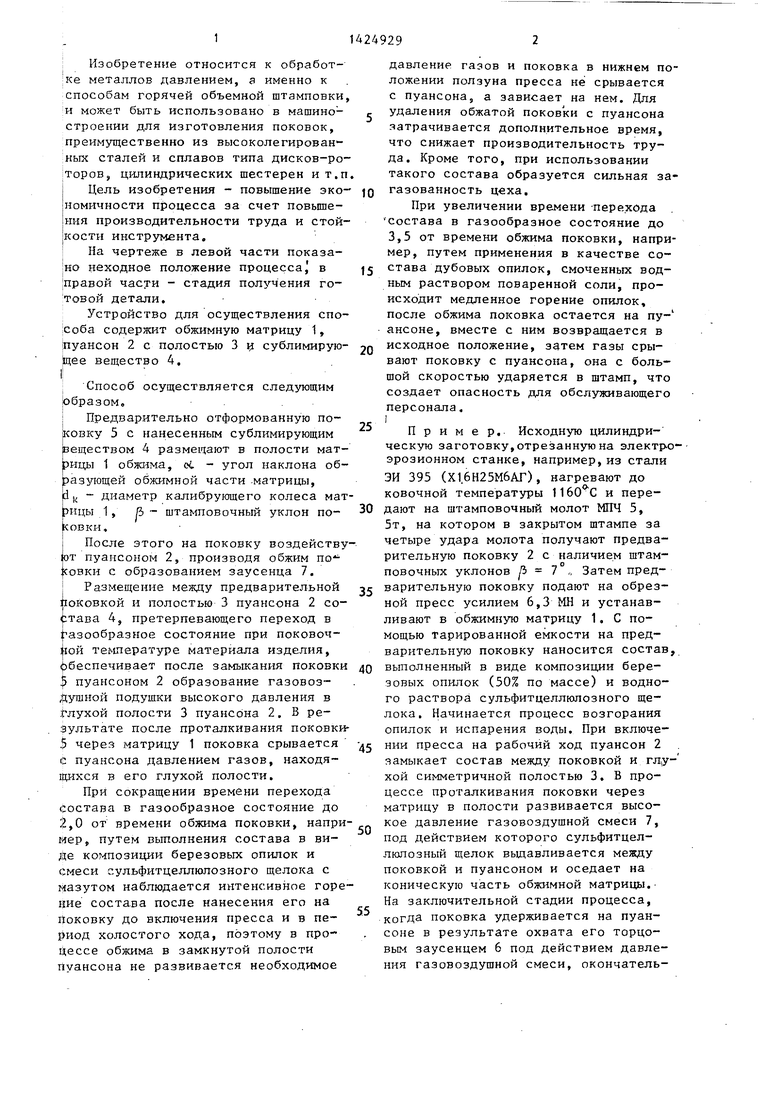

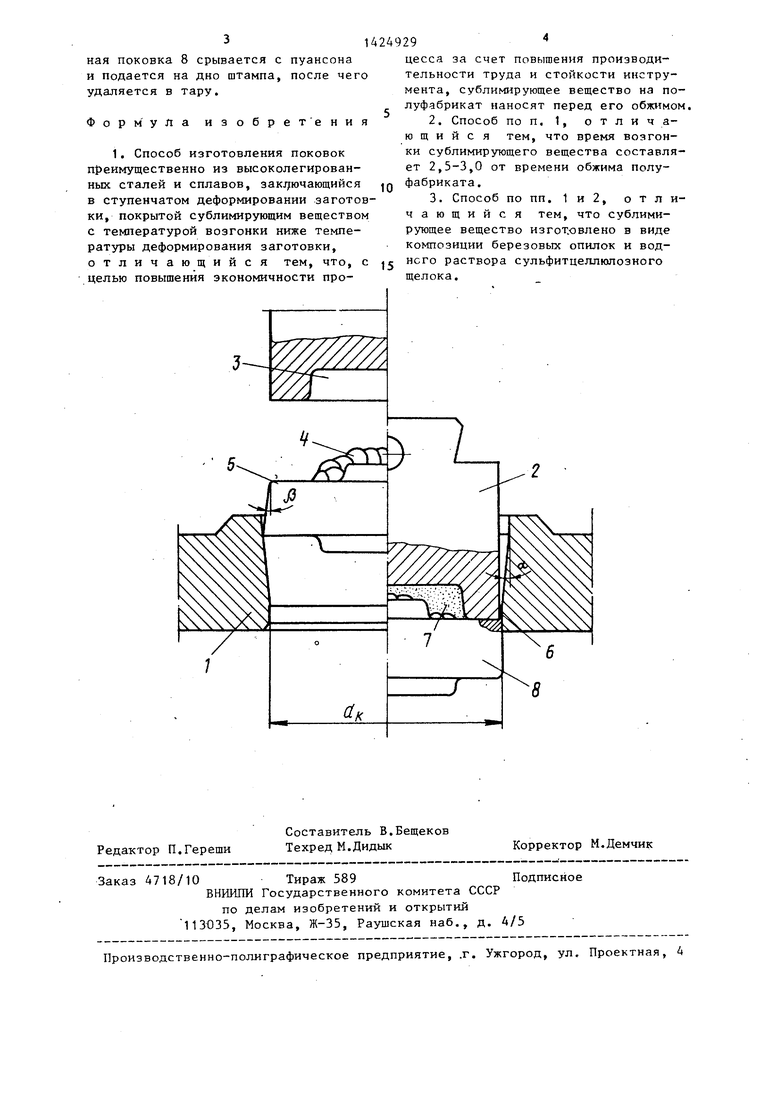

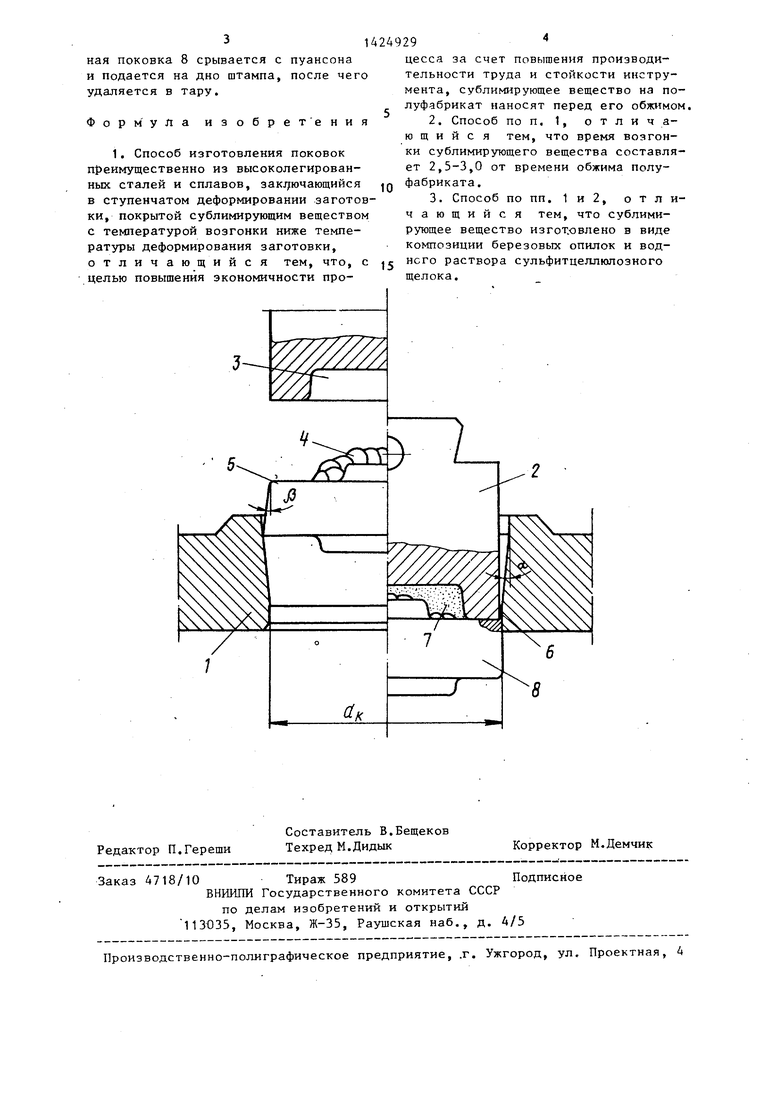

На чертеже в левой части показа- JHO неходное положение процесса) в |правой части - стадия получ ения го- товой детали.

Устройство для осуществления спо- ;соба содержит обжимную матрицу 1, руансон 2 с полостью 3 у сублимирую- ее вещество 4,

||

Способ осуществляется следующим

бразом,. .

i Предварительно отформованную поковку 5 с нанесенным сублимирующим веществом 4 размещают в полости матрицы 1 обжима, сч. - угол наклона образующей обжимной части -матрицы, d и диаметр калибрующего колеса матрицы 1, Р.- штамповочный уклон по- ковки.

После этого на поковку воздействуют пуансоном 2, производя обжим по ховки с образованием заусенца 7. I Размещение между предварительной поковкой и полостью 3 пуансона 2 со- тава 4, претерпевающего переход в разообразное состояние при поковоч- ifioii температуре материала изделия, Обеспечивает после замыкания поковки пуансоном 2 образование газовоз- Душной подушки высокого давления в глухой полости 3 пуансона 2. В результате после проталкивания поковки 5 через матрицу 1 поковка срывается С пуансона давлением газов, находящихся в его глухой полости.

При сокращении времени перехода состава в газообразное состояние до 2,0 от времени обжима поковки, напри мер, путем вьшолнения состава в ви- ;а;е композиции березовых опилок и смеси сульфитцеллюлозного щелока с мазутом наблюдается интенсивное горе кие состава после нанесения его на поковку до включения пресса и в период холостого хода, поэтому в процессе обжима в замкнутой полости пуансона не развивается необходимое

5

г

JQ

15

0

0

о

5

давление газов и поковка в нижнем положении ползуна пресса не срывается с пуансона, а зависает на нем. Для удаления обжатой поковки с пуансона затрачивается дополнительное время, что снижает производительность труда. Кроме того, при использовании такого состава образуется сильная загазованность цеха,

При увеличении времени -перехода Состава в газообразное состояние до 3,5 от времени обжима поковки, например, путем применения в качестве состава дубовых опилок, смоченных водным раствором поваренной соли, происходит медленное горение опилок, после обжима поковка остается на пу- ансоне, вместе с ним возвращается в исходное положение, затем газы срывают поковку с пуансона, она с большой скоростью ударяется в штамп, что создает опасность для обслуживающего

персонала, I

Пример, Исходную цилиндрическую заготовку, отрезанную на электр-о- эрозионном станке, например, из стали

ЭЙ 395 (Х1.6Н25М6АГ), нагревают до ковочной температуры 1160 С и передают на штамповочный молот МПЧ 5, 5т, на котором в закрытом штампе за четыре удара молота получают предварительную поковку 2 с наличием штамповочных уклонов 7 „ Затем предварительную поковку подают на обрезной пресс усилием 6,3 МН и устанавливают в обжимную матрицу 1, С помощью тарированной емкости на предварительную поковку наносится состав, выполненный в виде композиции березовых опилок (30% по массе) и водного раствора сульфитцеллюлозного щелока. Начинается процесс возгорания опилок и испарения воды. При включении пресса на рабочий ход пуансон 2 замыкает состав между поковкой и гду- хой симметричной полостью 3, В процессе проталкивания поковки через матрицу в полости развивается высокое давление газовоздушной смеси 7, под действием которого сульфитцел- люлозный щелок выдавливается между поковкой и пуансоном и оседает на коническую часть обжимной матрицы,- На заключительной стадии процесса, когда поковка удерживается на пуансоне в результате охвата его торцовым заусенцем 6 под действием давления газовоздушной смеси, окончатель31

ная поковка 8 срывается с пуансона и подается на дно штампа, после чего удаляется в тару.

Формула изобрет ения

1. Способ изготовления поковок преимущественно из высоколегированных сталей и сплавов, зак/уючающийся в ступенчатом деформировании заготовки, покрытой Сублимирующим веществом с температурой возгонки ниже температуры деформирования заготовки, отличающийся тем, что, с целью повыщения экономичности про24929

цесса за счет повышения производительности труда и стоГтости инструмента, сублимирующее вещество на полуфабрикат наносят перед его обжимом.

2.Способ по п. 1, отличающийся тем, что время возгонки сублимирующего вещества составляет 2,5-3,0 от времени обжима полу.Q фабриката.

3.Способ по пп. 1 и 2, отличающийся тем, что сублимирующее вещество изготовлено в виде композиции березовых опилок и водIJ него раствора сульфитцеллюлозного щелока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обрезки облоя и обжима поковок | 1983 |

|

SU1159707A1 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ изготовления матрицы штампа | 1979 |

|

SU990413A1 |

| Совмещенный штамп для получения пустотелых осесимметричных поковок без штамповочных уклонов | 1987 |

|

SU1588479A1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| Штамп для обрезки облоя | 1980 |

|

SU910301A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU893370A1 |

Изобретение относится к обработке металлов давлением, в частности к способам горячего деформирования высоколегированных сталей и сплавов. Цель - повьшение экономичности про,цесса за счет повышения производительности труда и стойкости инструмента. На предварительно отформованную поковку перед обжимом наносят сублимирующее вещество. Время его возгонки составляет 2,5-3,0 от времени обжима поковки, причем вещество изготавли- вают в виде композиции березовых опилок и водного раствора сульфит- целлюпозного щелока, что обеспечивает при обжиме поковки возникновение в полости пуансона газовой смеси высокого давления, снимающей готовую деталь с пуансона, 2 з.п. ф-лы, 1 ил. .

%%

| Способ изотермической штамповки | 1981 |

|

SU1006016A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-09-24—Подача