Изобретение относится к лазерной обработке металлов и может быть использовано в машиностроении, металлургии и других областях для энергетического упрочнения режущего инструмента.

Известен способ термической обработки стальных дателей, включающий термическую обработку и последующую поверхностную закалку деталей лазерным лучом

Применение такого способа для термического упрочнения режущих кромок ножей для резки проката, например, позволяет повысить ударную вязкость до 25 МДж/м2 при том же уровне твердости Однако при этом не наблюдается повышения износостойкости ножей, а также срока их службы, хотя количество отказов ножей по выкрашиванию и сокращается. Повышение стойкости лазерного термоупрочнения ножей не перекрывает в этом случае затрат по замене ножей, подвергаемых выбраковке по выкрашиванию режущей кромки

Наиболее близким к предлагаемому является способ лазерного термоупрочнения режущего инструмента включающий объемную закалку с последующим отпуском и поверхностной закалкой сканированием лазерного луча в пределах заданной ширины образованной несколькими дорожками упрочненной зоны

Однако такой способ не обеспечивает достаточного для приработки упрочненного слоя чередования зон закалки и отпуска, что отрицательно сказывается на стойкости упрочненной режущей кромки и приводит к ее разрушению в процессе эксплуатации при циклических нагрузках.

Режущая кромка обработанного известным способом инструмента образована непрерывным закаленным слоем металла

XI

XI ел о со

единой зоной, закалки, под которой нахо дится зона отпуска. Поэтому в местах концентрации растягивающих напряжений при локальных нагрузках на инструмент в нем релаксируются трещины, что ведет к выкрашиванию режущей кромки и преждевременному выходу из строя.

Целью изобретения является повышение стойкости упрочненной режущей кромки з г.зт улучшен ye.it, л приработки зон закалки и отпуска.

Поставленная цель достигается тем, что в способе лазерного термоупрочнения режущей кромки инструмента, включающем объемную закалку с последующим отпуском и поверхностной закалкой сканированием лазерного луча в пределах заданной ширины образованной несколькими Дорожками упрочненной зоны, смещение каждой последующей дорожки относительно предыдущей выбирают в интервале 0,6-1,2 ширины дорожки, а сканирование лазерного луча осуществляют под углом 30-60° к режущей кромке инструмента.

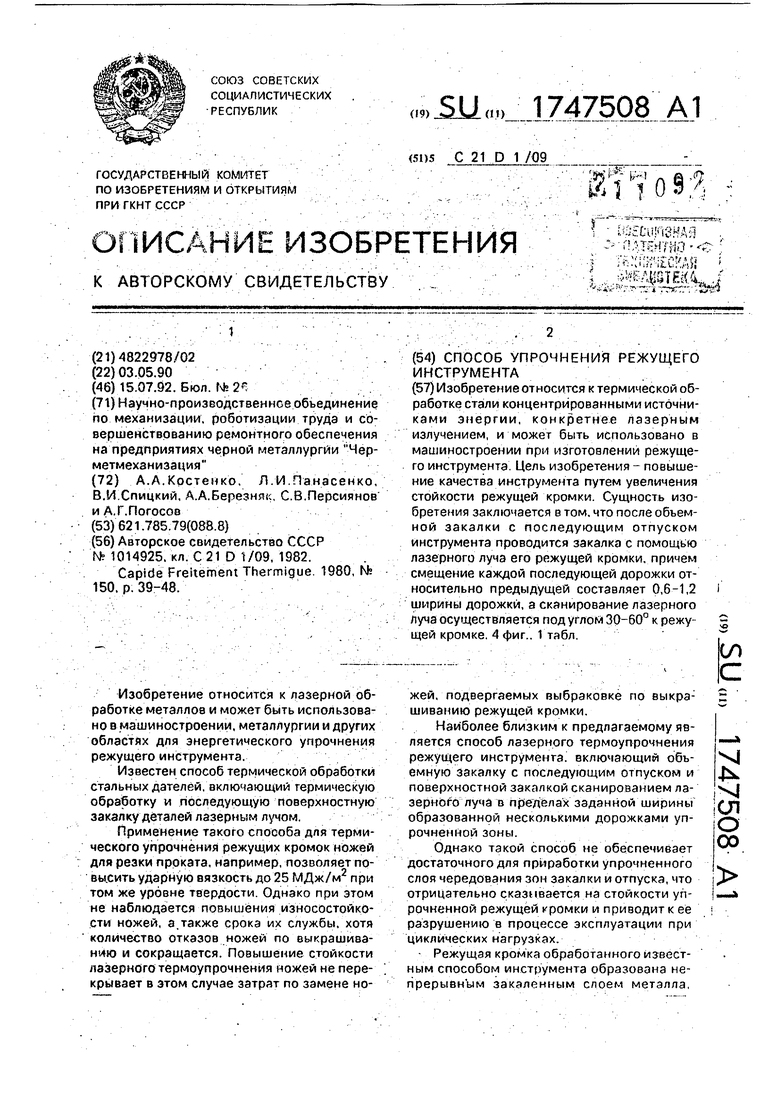

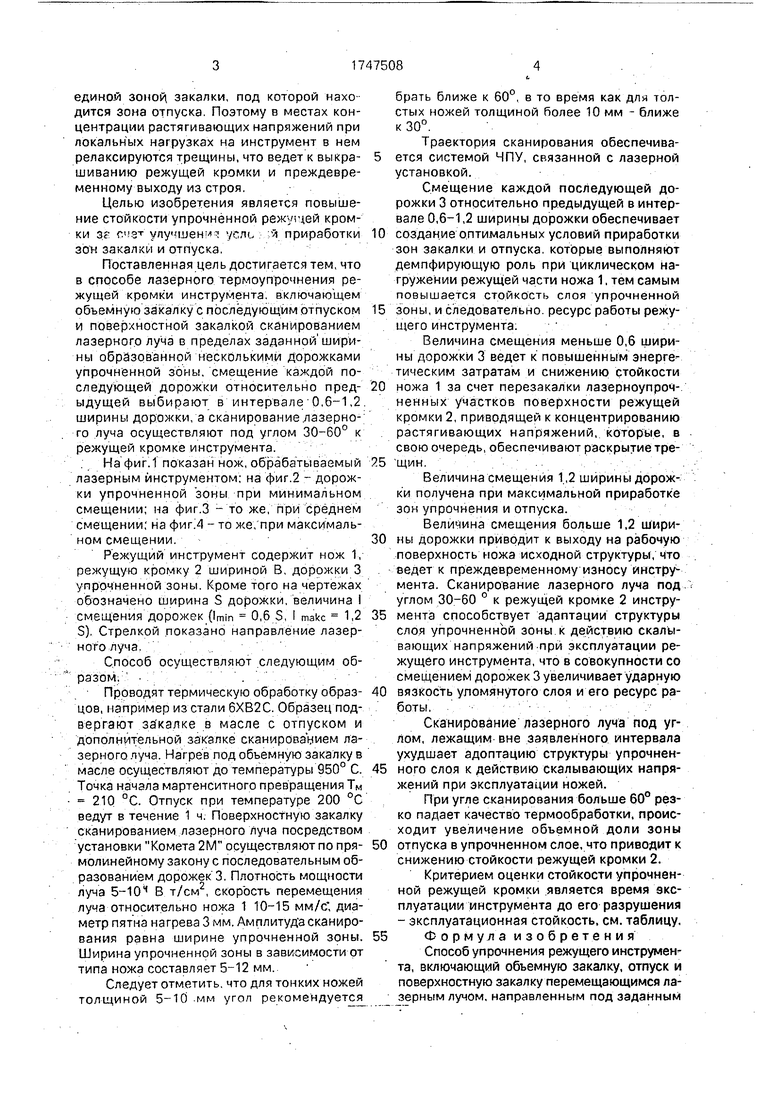

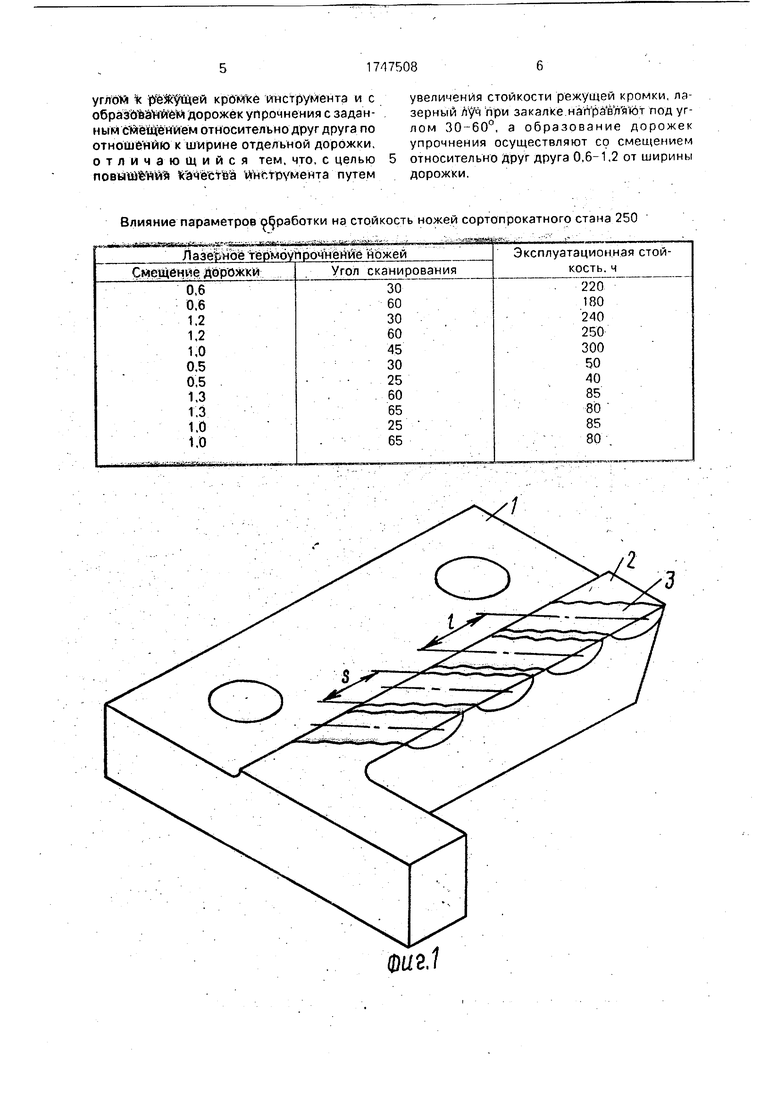

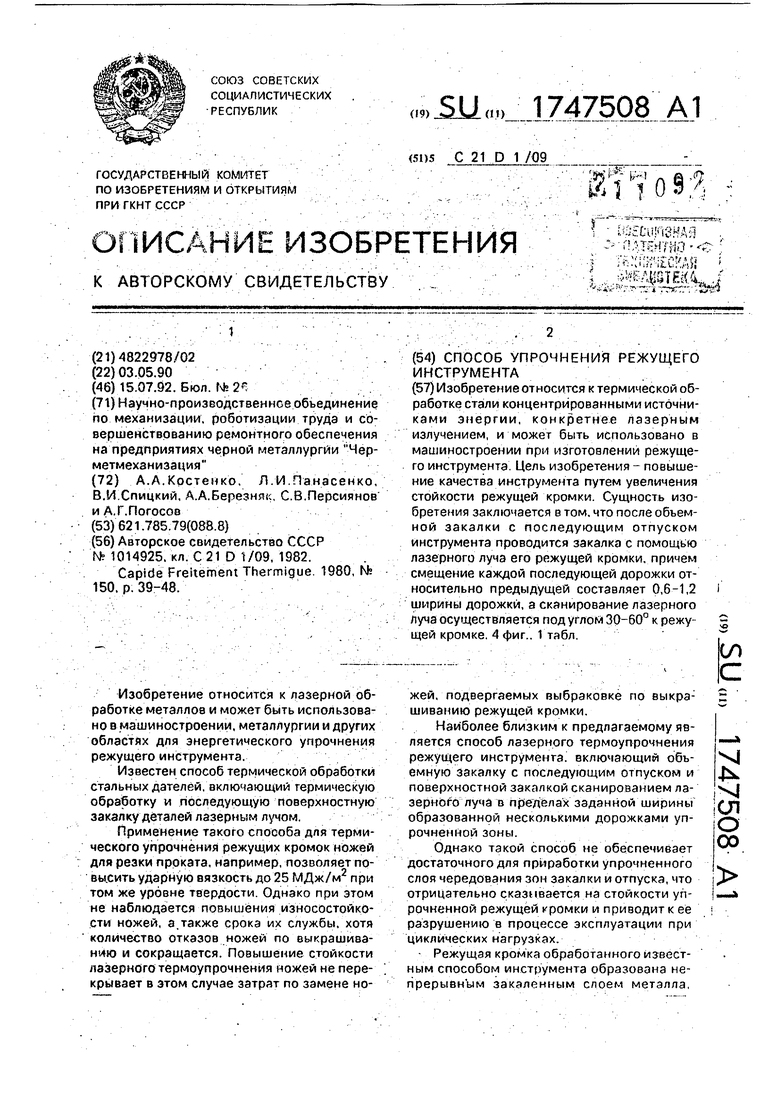

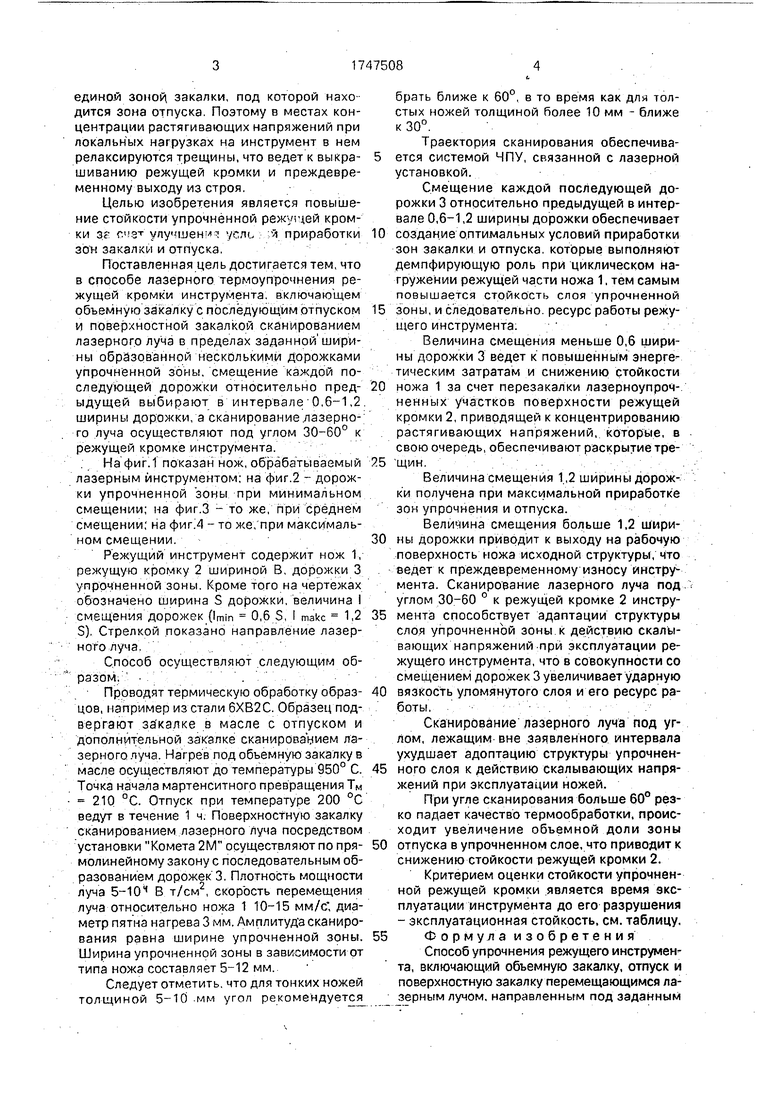

На фиг.1 показан нож, обрабатываемый лазерным инструментом; на фиг.2 - дорожки упрочненной зоны при минимальном смещении; на фиг.З - то же, при среднем смещении; на фиг.4 - то же, при максимальном смещении.

Режущий инструмент содержит нож 1, режущую кромку 2 шириной В, дорожки 3 упрочненной зоны. Кроме того на чертежах обозначено ширина S дорожки, величина

Смещения Дорожек (Imin 0,6 S, I make 1,2

S). Стрелкой показано направление лазерного луча.

Способ осуществляют следующим образом.

Проводят термическую обработку образцов, например из стали 6ХВ2С. Образец подвергают за калке в масле с отпуском и дополнительной закалке сканированием лазерного луча. Нагрев под объемную закалку в масле осуществляют до температуры 950° С. Точка начала мартенситного превращения Тм 210 °С. Отпуск при температуре 200 °С ведут в течение 1 ч. Поверхностную закалку сканированием лазерного луча посредством установки Комета 2М осуществляют по прямолинейному закону с последовательным образованием дорожек 3. Плотность мощности луча 5-10ч В т/см2, скорость перемещения относительно ножа 1 10-15 мм/с диаметр пятна нагрева 3 мм. Амплитуда сканирования равна ширине упрочненной зоны. Ширина упрочненной зоны в зависимости от типа ножа составляет 5-12 мм.

Следует отметить, что для тонких ножей толщиной 5-Ю мм угол рекомендуется

брать ближе к 60°, в то время как для толстых ножей толщиной более 10 мм - ближе к 30°.

Траектория сканирования обеспечивается системой ЧПУ, связанной с лазерной установкой.

Смещение каждой последующей дорожки 3 относительно предыдущей в интервале 0,6-1,2 ширины дорожки обеспечивает

0 создание оптимальных условий приработки зон закалки и отпуска, которые выполняют демпфирующую роль при циклическом на- гружении режущей части ножа 1, тем самым повышается стойкость слоя упрочненной

5 зоны, и следовательно ресурс работы режущего инструмента.

Величина смещения меньше 0,6 ширины дорожки 3 ведет к повышенным энергетическим затратам и снижению стойкости

0 ножа 1 за счет перезакалки лазерноупроч- ненных участков поверхности режущей кромки 2, приводящей к концентрированию растягивающих напряжений, которые, в свою очередь, обеспечивают раскрытие тре5 щин.

Величина смещения 1,2 ширины дорожки получена при максимальной приработке зон упрочнения и отпуска.

Величина смещения больше 1,2 шири0 ны дорожки приводит к выходу на рабочую поверхность ножа исходной структуры, что ведет к преждевременному износу инструмента. Сканирование лазерного луча под углом 30-60 ° к режущей кромке 2 инстру5 мента способствует адаптации структуры слоя упрочненной зоны к действию скалывающих напряжений при эксплуатации режущего инструмента, что в совокупности со смещением дорожек 3 увеличивает ударную

0 вязкость упомянутого слоя и его ресурс работы.

Сканирование лазерного луча под углом, лежащим вне заявленного интервала ухудшает адоптацию структуры упрочнен5 ного слоя к действию скалывающих напряжений при эксплуатации ножей.

При угле сканирования больше 60° резко падает качество термообработки, происходит увеличение объемной доли зоны

0 отпуска в упрочненном слое, что приводит к снижению стойкости режущей кромки 2.

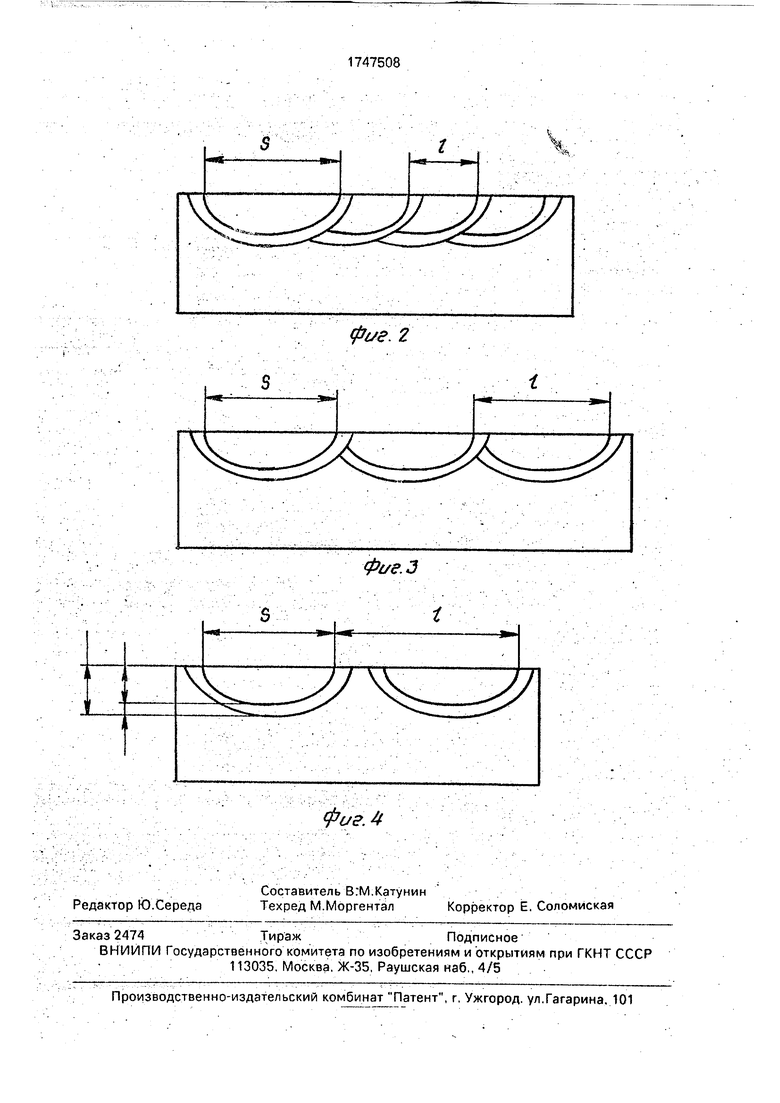

Критерием оценки стойкости упрочненной режущей кромки является время эксплуатации инструмента до его разрушения - эксплуатационная стойкость, см. таблицу,

5 Формула изобретения

Способ упрочнения режущего инструмента, включающий объемную закалку, отпуск и поверхностную закалку перемещающимся лазерным лучом, направленным под заданным

углой к рШутЦей кромке инструмента и с образоТйаШём дорожек упрочнения с заданным с мещением относительно друг друга по отношению к ширине отдельной дорожки, отличающийся тем, что, с целью повышения й аче сгва инструмента путем

увеличения стойкости режущей кромки, лазерный при закалке нап ра вл я ют под углом 30-60°, а образование дорожек упрочнения осуществляют со смещением относительно друг друга 0,6-1,2 от ширины дорожки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромо-кремнистых сталей | 2022 |

|

RU2792101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТЧИКА | 1992 |

|

RU2032504C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| Способ поверхностного термоупрочнения изделий из металлических материалов и сплавов | 2024 |

|

RU2833956C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛОВ | 2004 |

|

RU2276191C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| Способ упрочнения рабочей части кромки режущего инструмента из коррозионно-стойких сталей мартенситного класса | 2024 |

|

RU2841307C1 |

Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лазерным излучением, и может быть использовано в машиностроении при изготовлении режущего инструмента Цель изобретения - повышение качества инструмента путем увеличения стойкости режущей кромки Сущность ичо- бретения заключается в том, что после объемной закалки с последующим отпуском инструмента проводится закалка с помощью лазерного луча его режущей кромки, причем смещение каждой последующей дорожки относительно предыдущей составляет 0,6-1,2 ширины дорожки, а сканирование лазерного луча осуществляется под углом 30-60° к режущей кромке 4 фиг 1 табл (Л С

Влияние параметров обработки на стойкость ножей сортопрокатного стана 250

fit/a. 2

фе/е.З

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| p | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-03—Подача