25

23 W

., 5-, 3

1C У У 7 г ; ,

/5 7Л- / В /

- J I d)ii- ., 5-, 325

г ; ,

/ В /

Р1

ю

N5 00

Изобретение относится к индукционному нагреву и может быть использовано для термообработки концов цилиндрических деталей.

Цель изобретения - расши-рение технологических возможностей путем термообработки валов различного диаметра.

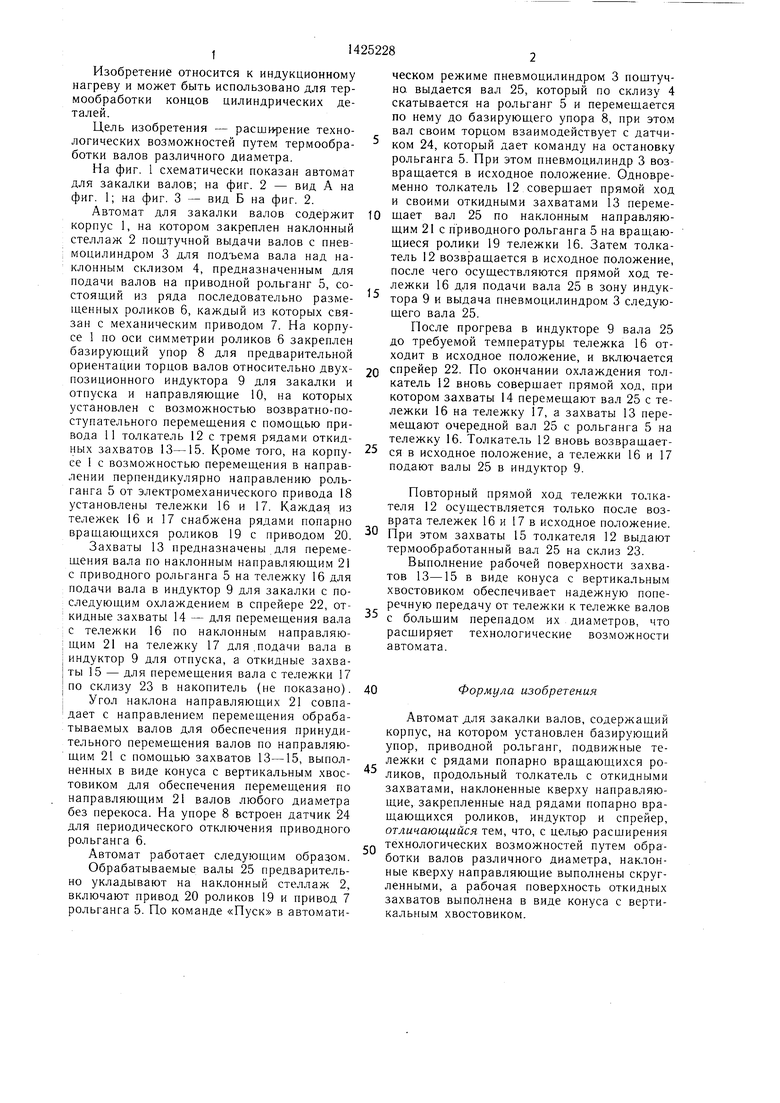

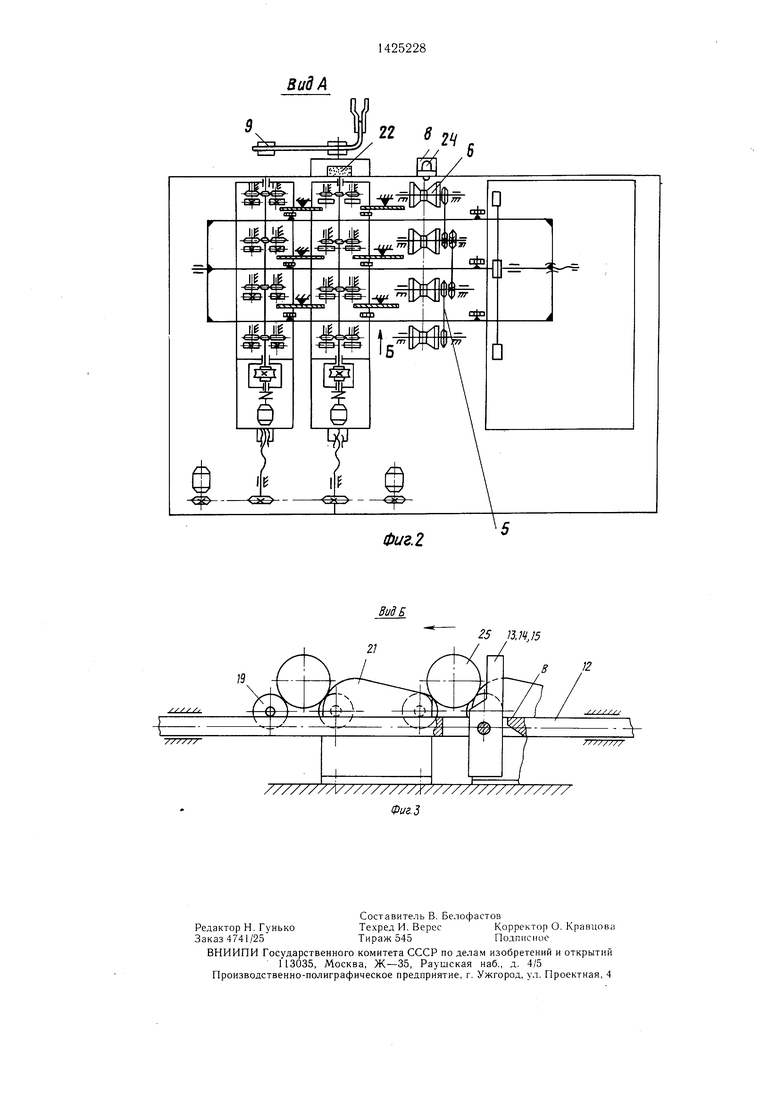

На фиг. 1 схематически показан автомат для закалки валов; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Автомат для закалки валов содержит корпус 1, на котором закреплен наклонный стеллаж 2 поштучной выдачи валов с пнев- моцилиндром 3 для подъема вала над наклонным склизом 4, предназначенным для подачи валов на приводной рольганг 5, состоящий из ряда последовательно размещенных роликов 6, каждый из которых связан с механическим приводом 7. На корпусе 1 по оси симметрии роликов 6 закреплен базирующий упор 8 для предварительной ориентации торцов валов относительно двух- позиционного индуктора 9 для закалки и отпуска и направляющие 10, на которых установлен с возможностью возвратно-поступательного перемещения с помощью привода 11 толкатель 12 с тремя рядами откидных захватов 13-15. Кроме того, на корпусе 1 с возможностью перемещения в направлении перпендикулярно направлению рольганга 5 от электромеханического привода 18 установлены тележки 16 и 17. Каждая из тележек 16 и 17 снабжена рядами попарно вращающихся роликов 19 с приводом 20.

Захваты 13 предназначены для перемещения вала по наклонным направляющим 21 с приводного рольганга 5 на тележку 16 для подачи вала в индуктор 9 для закалки с последующим охлаждением в спрейере 22, откидные захваты 14 - для перемещения вала с тележки 16 по наклонным направляю- ; щим 21 на тележку 17 для.подачи вала в I индуктор 9 для отпуска, а откидные захва- I ты 15 - для перемещения вала с тележки 17 по склизу 23 в накопитель (не показано).

Угол наклона направляющих 21 совпадает с направлением перемещения обрабатываемых валов для обеспечения принудительного перемещения валов по направляющим 21 с помощью захватов 13-15, выполненных в виде конуса с вертикальным хвостовиком для обеспечения перемещения по направляющим 21 валов любого диаметра без перекоса. На упоре 8 встроен датчик 24 для периодического отключения приводного рольганга 6.

Автомат работает следующим образом.

Обрабатываемые валы 25 предварительно укладывают на наклонный стеллаж 2, включают привод 20 роликов 19 и привод 7 рольганга 5. По команде «Пуск в автоматическом режиме пневмоцилиндром 3 пощтуч- но выдается вал 25, который по склизу 4 скатывается на рольганг 5 и перемещается по нему до базирующего упора 8, при этом вал своим торцом взаимодействует с датчиком 24, который дает команду на остановку рольганга 5. При этом пневмоцилиндр 3 возвращается в исходное положение. Одновременно толкатель 12 соверщает прямой ход и своими откидными захватами 13 переме0 щает вал 25 по наклонным направляющим 21 с приводного рольганга 5 на вращающиеся ролики 19 тележки 16. Затем толкатель 12 возвращается в исходное положение, после чего осуществляются прямой ход тележки 16 для подачи вала 25 в зону индуктора 9 и выдача пневмоцилиндром 3 следующего вала 25.

После прогрева в индукторе 9 вала 25 до требуемой температуры тележка 16 отходит в исходное положение, и включается

0 спрейер 22. По окончании охлаждения толкатель 12 вновь соверщает прямой ход, при котором захваты 14 перемещают вал 25 с тележки 16 на тележку 17, а захваты 13 перемещают очередной вал 25 с рольганга 5 на тележку 16. Толкатель 12 вновь возвращает5 ся в исходное положение, а тележки 16 и 17 подают валы 25 в индуктор 9.

Повторный прямой ход тележки толкателя 12 осуществляется только после возврата тележек 16 и 17 в исходное положение. 0 При этом захваты 15 толкателя 12 выдают термообработанный вал 25 на склиз 23.

Выполнение рабочей поверхности захватов 13-15 в виде конуса с вертикальным хвостовиком обеспечивает надежную поперечную передачу от тележки к тележке валов с больщим перепадом их диаметров, что расширяет технологические возможности автомата.

5

40

Формула изобретения

5

Автомат для закалки валов, содержащий корпус, на котором установлен базирующий упор, приводной рольганг, подвижные тележки с рядами попарно вращающихся роликов, продольный толкатель с откидными захватами, наклоненные кверху направляющие, закрепленные над рядами попарно вращающихся роликов, индуктор и спрейер, отличающийся тем, что, с цeльjo расширения g технологических возможностей путем обработки валов различного диаметра, наклонные кверху направляющие выполнены скругленными, а рабочая поверхность откидных захватов выполнена в виде конуса с вертикальным хвостовиком.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ЗАКАЛКИ ВАЛОВ | 1993 |

|

RU2081183C1 |

| Установка для термической обработки полых цилиндрических деталей | 1983 |

|

SU1252360A1 |

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| Линия для производства оребренных биметаллических труб | 1977 |

|

SU738722A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Автомат для горячей высадки изделийСТЕРжНЕВОгО ТипА | 1979 |

|

SU814543A1 |

| Устройство для манипулирования изделиями | 1976 |

|

SU649637A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| Агрегат для термической обработки штанг | 1976 |

|

SU704993A1 |

Изобретение относится к индукционному нагреву и может быть использовано для термообработки концов цилиндрических деталей. Цель изобретения состоит в расширении технологических возможностей путем обработки валов различного диаметра. Автомат для закалки валов содержит корпус 1, на котором закреплены наклонный стеллаж 2 поштучной выдачи валов с пневмоцилинд- ром 3 для подъема валов над склизом 4, приводной рольганг, состояш.ий из роликов 6 и привода 7 их врашения, упор для ориентации торцов валов относительно двухпози- ционного индуктора для закалки и отпуска конца вала и направляющие 10, на которых установлены с возможностью возвратно- поступательного перемещения от привода 11 толкатель 12 с тремя рядами откидных захватов 13, 14 и 15. На корпусе 1 с возможностью перемещения от привода 18 перпендикулярно рольгангу установлены тележки 16, 17, каждая из которых снабжена рядами попарно вращающихся роликов 19.- Захваты 13, 14 и 15 служат для поперечной передачи валов с рольганга на тележки и далее на склиз 23. Рабочая поверхность захватов выполнена в виде конуса с вертикальным хвостовиком, что обеспечивает надежное перемещение валов по наклонным на-, правляющим 21, с тележки 16 на тележку 17 и далее на склиз 23. 3 ил. а (Л

| СПЛАВЫ НА ОСНОВЕ КОБАЛЬТА, СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ С ИХ ИСПОЛЬЗОВАНИЕМ, ИЗДЕЛИЯ ИЗ ЭТИХ СПЛАВОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ИЗДЕЛИЙ | 2001 |

|

RU2255131C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Богданов В | |||

| Н., Рыскин С | |||

| Е | |||

| Применение сквозного индукционного нагрева в промышленности | |||

| Машгиз, 1965, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1988-09-23—Публикация

1985-07-29—Подача