-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи цилиндрических тонкостенных оболочек и штамп для его осуществления | 1987 |

|

SU1426677A1 |

| Способ раздачи оболочки | 1988 |

|

SU1563813A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп совмещенного действия | 1986 |

|

SU1349843A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Штамп для изготовления полых сварных изделий раздачей | 1986 |

|

SU1433579A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Устройство для изготовления полых изделий | 1980 |

|

SU919783A1 |

| Способ оценки штампуемости листового металла А.Ю.Аверкиева | 1988 |

|

SU1618483A1 |

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

Изобретение относится к обработке металлов давлением, а именно к способам формоизменения полых оболочек и средству для его осуществления. Цель - расширение технологических возможностей за счет увеличения предельной степени деформации и улуч шение качества изделия путем уменьшения неравномерности толщины стен

Фиг. 12

ки и высоты оболочки по периметру, а также повьппепие производительности за счат сокращения числа операций На первом этапе заготовку деформиру- в условиях линейного растяжения до средней окружной деформации равной 95-97% требуемой на участках периметра, составляющих 80-85% от начальной длины окружности последней а на втором этапе переформовывают радиальными усилиями до заданного контура и требуемой величины средней окружной деформации При рабочем ходе формующие секции (ФС) 15 и 16, шарнирно соединенные друг с другом и установленные на кареткахg начина

Изобретение относится к обработке металлов давлением, а именно к способам формоизменения полых оболочек.

Цель изобретения - расширение тех нологи геских возможностей путем уве- личення преде,г1ьпо достижимой степени деформации и улучшение качества получаемого изделия за счет уменьшения :- еравномерности толщины стенки и высоты получаемого изделия по периметру, а такл;е повышение производительности за счет сокращения числа операций.

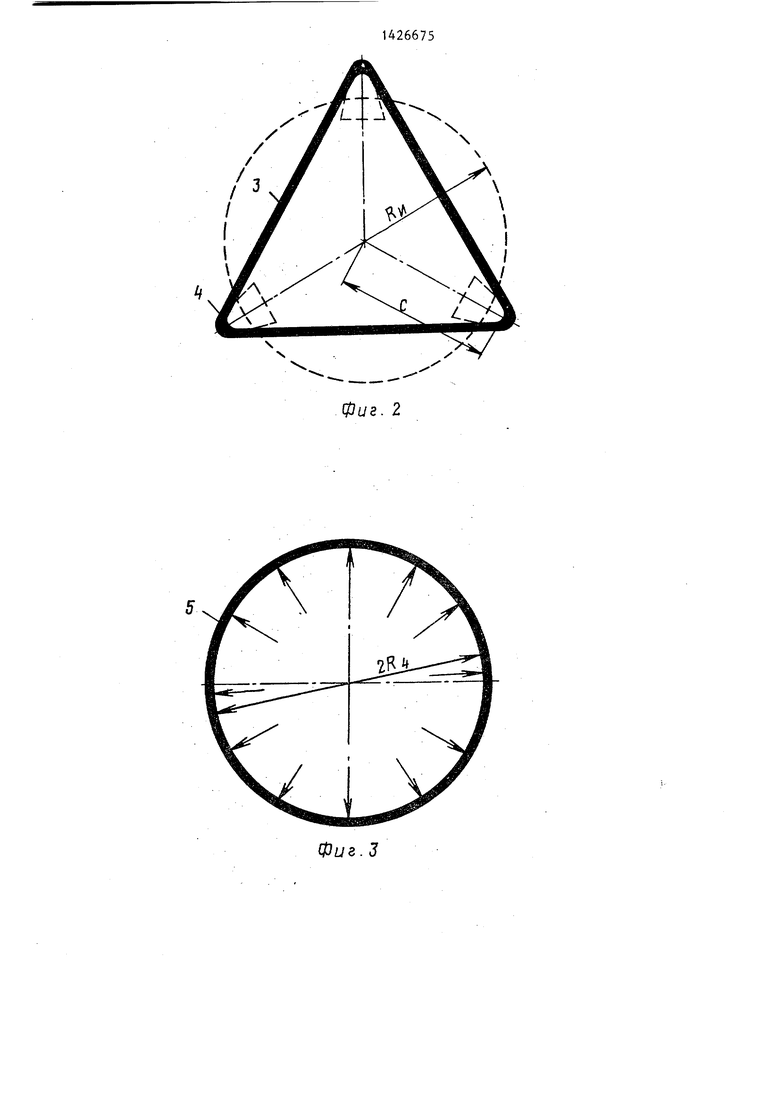

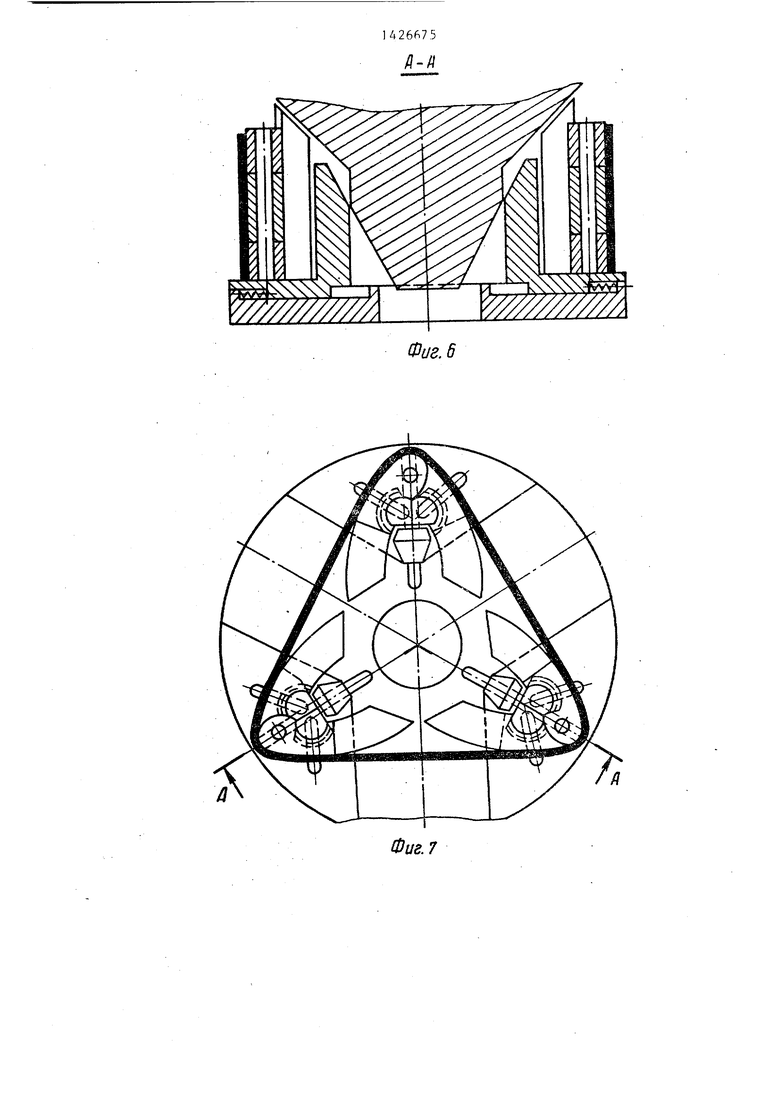

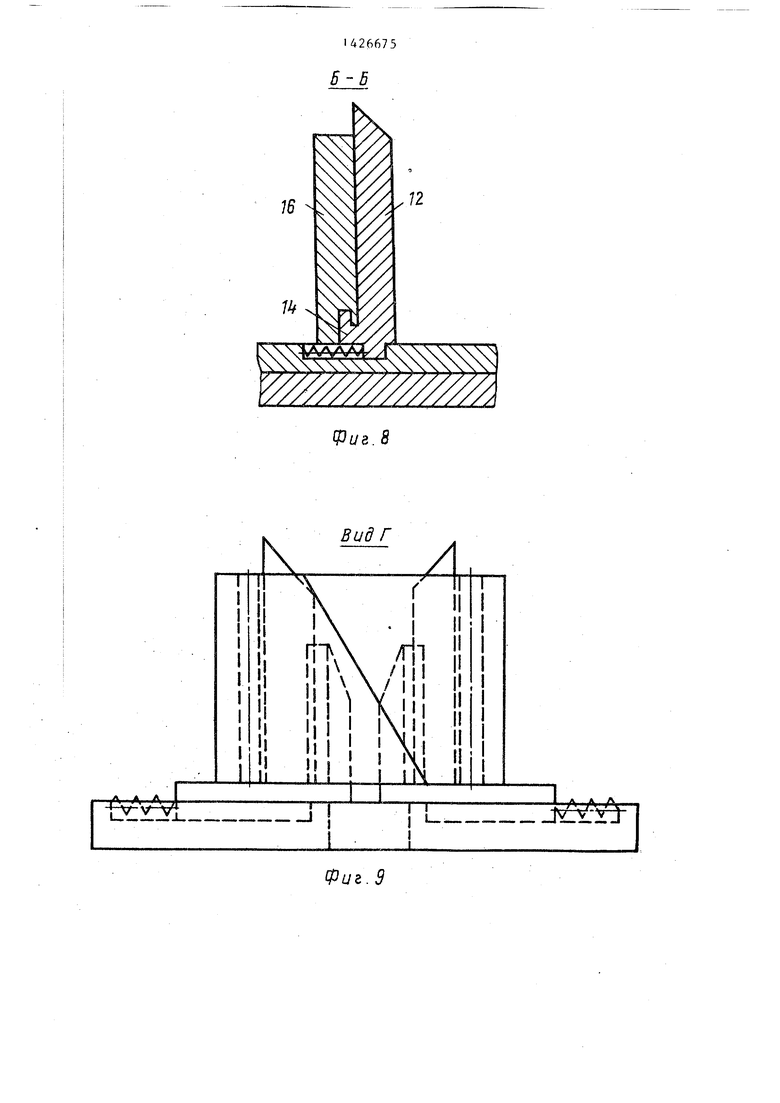

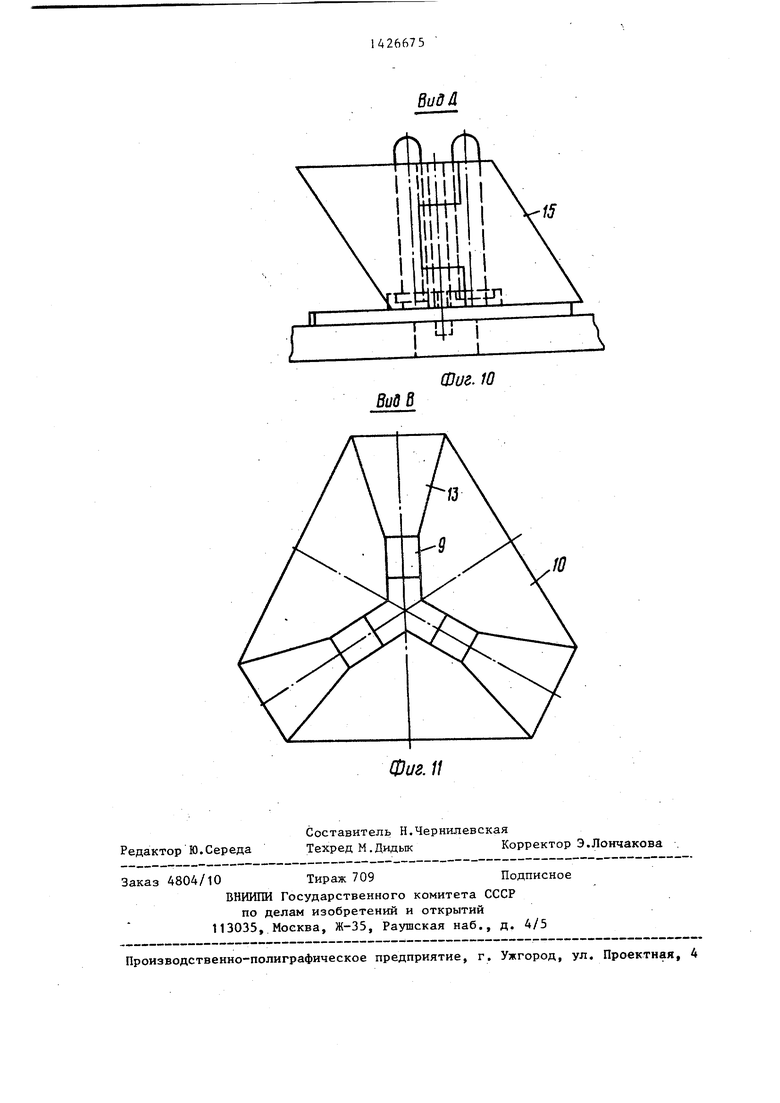

На фиг, 1 схематично показана заготовка,, исходное положение; на фиг, 2,- первый этап деформирования; на фиг. 3 то жеJ после второго этапа деформирования, (т.е. готовое изделие); на фиг. 4 -- штамп, вид сверху; на фиг. 5 разрез А-А на фиг. 4 (слева в исходном положении, справа в конечном положении); на фиг. 6 - то же5 -Положение в момент окончания первого этапа деформирования ; на фиг, 7 положение в момент окончания первого этапа деформирования, вид сверху.; на фиг. 8 - сечение Б-Б на фиг, 4; на фиг. 9 - вид Г на фиг. 4; на фиг, 10 - вид Д на фиг. 4; на фиг. 11 - вид В на фи1 . 5 на фиг. 12 - разрез Е-Е на фиг. 5.

Способ осуществляют следующим образом.

На инструмент, секции 1 которого возмойсность перемещения в ра-

ют радиально раздвигаться под действием граней клина, осуществляя первый этап деформирования. Причем в этот момент площадь контакта с ФС 15 и 16 с периметром не превышает (15- 20)% внутренней площади последней. В момент достижения деформации 95- 97% требуемой каретки, а с ними и ФС 15 и 16 прекращают свое радиальное раздвижение. При дальнейшем опускании клина его грани воздействуют на ползушки, которые, перемещаясь, разворачивают ФС 15 и 16. Последние переформовывают контур полуфабриката в готовое изделие. 2 с. и 2 з.п. ф-лы, 12 ил.

диальном направлении, устанавливают полую цилиндрическую заготовку - оболочку 2, За счет радиального перемещения секций 1 (фиг. 1) на первом этапе ф . г моизменения деформируют в условиях линейного растяжения участки 3 периметра оболочки, составляющие (80-85)% от начальной длины окружности последней до средней окружной деформации,, равной (95-97)% требуемой. Количество секций может быть различным - но при этом площадь их поверхности, контактирующая с оболочкой 2, не должна превышать (15- 20)% от площади внутренней поверхности оболочки.

На втором этапе формоизменения полученный полуфабрикат 4 переформовывают радиальными усилиями до задан-, ного контура 5 и величины, требуемой средней окружной деформации за счет уменьшения размера С оболочки 4 до R и создания деформаций, не превьшаю- щих ()% требуемой.

Линейное растяжение участков оболочки, возникающее при формоизменении на первом этапе деформирования, способствует повышению предельной степени деформации оболочки, а так- же уменьшению неравномерности высоты стенок оболочки.

По окончании процесса формоизменения радиальные усилия, прикладываемые на втором этапе деформирования, снимают, освобождая готовое изделие 5,.

Штамп для осуществления способа содержит нижнюю плит.у 6, в радиальны пазах 7 которой установлены раздвижные элементы, выполненные в виде кареток 8, приводимых в движение гранями 9 клина Ю, В пазах 11 каждой каретки 8 расположено по две ползуш- ки 12, которые могут приводиться в поступательное движение гранями 13 клина 10. Грани 13 и 9 клина 10, смещенные относительно друг друга по высоте, обеспечивают задержку во времени при раздвижении кареток 8 и ползушек 12.

Каждая ползушка 12 каретки 8 за счет своих Г-образных выступов 14 шарнирно соединена с формующими секциями 15 и 16 выполненными в виде сегментов, которые в свою очередь шарнирно соединены друг с другом осью 17.

Другие концы секций 15 и 16 выполнены со скосами (фиг. 9), что позволяет в исходном состоянии формующим

секциям соседних кареток находить одна на другую, а в конечном состоянии создавать минимальньм зазор между собой, уменьщая тем самым величину огранки изделия.

Для обеспечения жесткой фиксации в момент первого этапа деформирования и предотвращения окружного смещения, формующие секции 15 и 16 с ползушками 12 имеют фиксирующие грани 18 и 19 (фиг. 6 и 12).

Возврат в исходное положение пол- зущек 12 с формующими секциями 15 и 16 и кареток 8 осуществляют пружины 20 и 2 1 . Штамп работает следующим образом.

Оболочка 2 одевается на формующие секции 15 и 18, находящиеся в сведенном состоянии (фиг. 7), а ее нижняя торцовая часть опирается на каретки 8. При ходе ползуна пресса вниз клин 10 своими гранями 9 воздействует на каретки В, которые преодолевая сопротивление пружин 20, перемещаются по пазам 7 плиты 6 в радиальном направлении, а формующие секции 15 и 16 начинают формоизме- нять оболочку 2, осуществляя первый этап деформирования, при этом в этот момент площадь-контакта их с

ката 4,

. Разворачиваясь вокруг ползущек 12 формующие секции 15 и 16 переформовы вают полуфабрикат 4 в необходимый 30 контур до требуемой величины средней окружной деформации, осуществляя тем самым второй этап деформирования.

После окончательного формоизменения при удалении клина 10 каретки 8 и ползушки 12 под действием пружин 20 и 21 возвращаются в исходное положение, а формующие секции 15 и 16 сводятся, поворачиваясь вокруг ползу щек 12, освобождая готовое изделие.

35

40

45

50

Формула изобретения

оболочкой не превышает (15-20)% внут- ки, составляюш е 80-85% от началь- ренней площади последней. ной длины ее окружности, деформируют

Первый этап формоизменения продолжается до тех пор, пока средняя

в условиях линейного растяжения до средней окружной деформации, равной

26675

окружная деформация оболочки не достигнет (95-97%) требуемой. В момент достижения такой деформации

g наклонные грани 9 клина 10 выходят из контакта со скосами кареток В, тем самым прекращая их радиальное перемещение и приостанавливая процесс пластического формоияменения.

10 При дальнейшем опускании ползуна каретки 8 останавливаются, а наклонные грани 13 клина Ю начинают взаимодействовать со скосами ползушек 12, которые, преодолевая сопротивле15 ние 20, начинают перемещаться по пазам 11 кареток 8.

Раздвигаясь, ползушки 12 воздействуют на формующие секции 15 и 16, разворачивая их по Г-образному высту20 пу 14 вокруг себя и поворачивая на оси 17. При этом концы формующих секций 15 и 16, шарнирно соединенные между собой осью 17, вместе с осью 17 выдвигаются к центру штампа, ос25 вобождая угловые участки полуфабриката 4,

Разворачиваясь вокруг ползущек 12, формующие секции 15 и 16 переформовывают полуфабрикат 4 в необходимый контур до требуемой величины средней окружной деформации, осуществляя тем самым второй этап деформирования.

После окончательного формоизменения при удалении клина 10 каретки 8 и ползушки 12 под действием пружин 20 и 21 возвращаются в исходное положение, а формующие секции 15 и 16 сводятся, поворачиваясь вокруг ползу-, щек 12, освобождая готовое изделие.

40

45

50

Формула изобретения

в условиях линейного растяжения до средней окружной деформации, равной

5

95-9/% требуемой, а на втором приеме цилиндр 1Ческую полую заготовку деформируют путем приложения усилий в радиальном направлении до получения заданного контура и требуемой величины средней деформации.

ру, а также повьшения степени деформации, он снабжен установленными на

неподвижной плите с возможностью перемещения в радиальном направлении каретками с пазами, размещенными в каждом пазу с возможностью взаимодействия с клином двумя ползушками, шарнирно связанными с формующими секциями, при этом формующие секции шарнирно связань: между собой.

Фиг.Г

Фиг.З

Фиг. 2

Фиг.

а

15

17

Ч.1I/ / / X / X I ««I у

/

Фиг. 5

д

Фиг. 6

я

Фиг. 7

W/ ///////////A

Фиг.8

Вид Г

;г.5

12

L.

J

IS

Фиг. 10

10

| Налов А.Н | |||

| Технология холодной штамповки | |||

| М.: Машиностроение, 1969, с | |||

| Приспособление для обрезывания караваев теста | 1921 |

|

SU317A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-17—Подача