направляющими 6. Два параллельно расположенных вала 8 с эксцентриками 9 выполнены приводными. Свобод- концы электродвигателей 10 выпол- йены в виде сегментов с рычагами 11, оснащенными шарнирно установленными электродами 13. Сегменты размещены в скоСообразных направляюших 6. Дуговая ч|асть сегмента может быть выполнена с переменным радиусом кривизны. Уст- р;ойство содержит несколько секций, Цажцая из которых включает две пары Электрододержателей с механизмом их установки в рабочее положение, соеди- rieHHbix между собой. Непрерьшно подаваемый каркас попадает пересечениями стержней 16 и 21 между электродами 13. Включаеся- сварочньй ток. Электроды 13 сжимают пересечение стержней и перемещаются вместе с ними. При достижении электродами крайнего положения цикл заканчивается. Приводные валы 8, поворачивая эксцентрики 9, переводят электрододержатели 10 в исходное положение. Устройство позволяет производить сварку пересечений стержней арматурного каркаса, перемещающихся непрерывно с заданной скоростью, обеспечивает различные режимы сварки за счет регулирования скоростей подачи каркаса и вр ащения приводных валов механизма установки электродов. Конструкция устройства позволяет путем набора секций обеспечивать сварку каркасов различной ширины. 3 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клещи для контактной точечной сварки | 1983 |

|

SU1119809A1 |

| УСТРОЙСТВО для СВАРКИ ОБЪЕМНЫХ АРМАТУРНЫХКАРКАСОВ | 1971 |

|

SU319426A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1440648A1 |

| Устройство для контактной точечной сварки арматурных каркасов | 1976 |

|

SU590054A1 |

| ЗСЕСОЮЗЧДЛ IВ. В. Табуринский и А. Ф. Тупиков;' | 1973 |

|

SU367985A1 |

| Машина для контактной точечной сварки | 1976 |

|

SU612762A1 |

| Установка для изготовления арматурных каркасов | 1982 |

|

SU1081320A1 |

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Машина для контактной точечной сварки арматурных каркасов | 1986 |

|

SU1355407A1 |

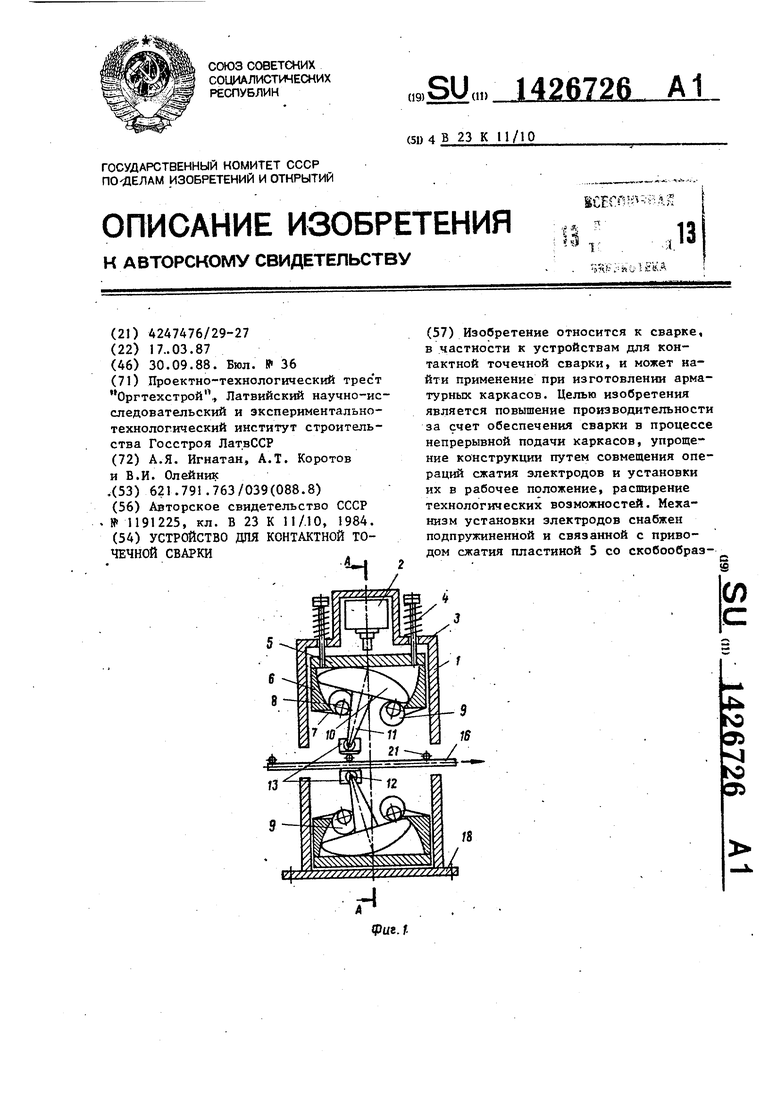

Изобретение относится к сварке, в частности к устройствам для контактной точечной сварки, и может найти применение при изготовлении арматурных каркасов. Целью изобретения является повышение производительности за счет обеспечения сварки в процессе непрерывной подачи каркасов, упрощение конструкции путем совмещения операций сжатия электродов и установки их в рабочее положение, расширение технологических возможностей. Механизм установки электродов снабжен подпружиненной и связанной с приводом сжатия пластиной 5 со скобообраз(Л с

1

Изобретение относится к машиностроению, в частности к производству устройств для контактной точечной сварки арматурных каркасов.

Целью изобретения является повы- шение производительности за счет обеспечения сварки в п роцессе непрерывной подачи каркасов, упрощение конструкции путем совмещения опера- Ции сжатия электродов и установки их в рабочее положение, а также рас- ширение технологических возможностей .

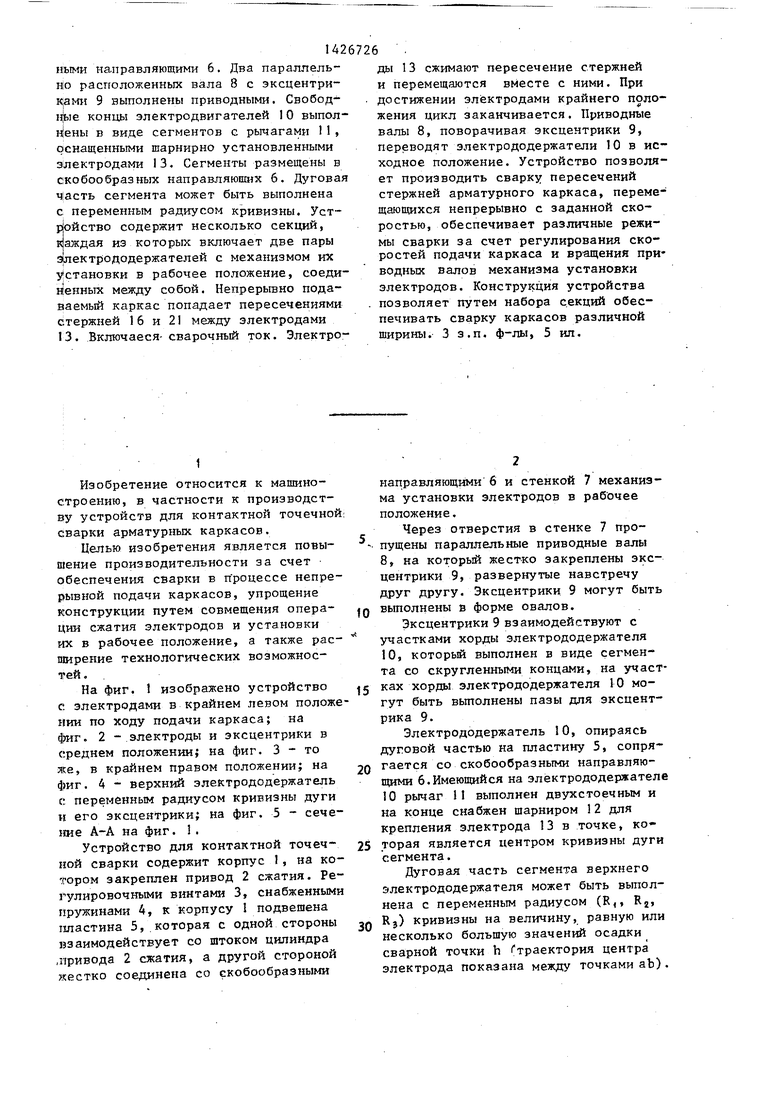

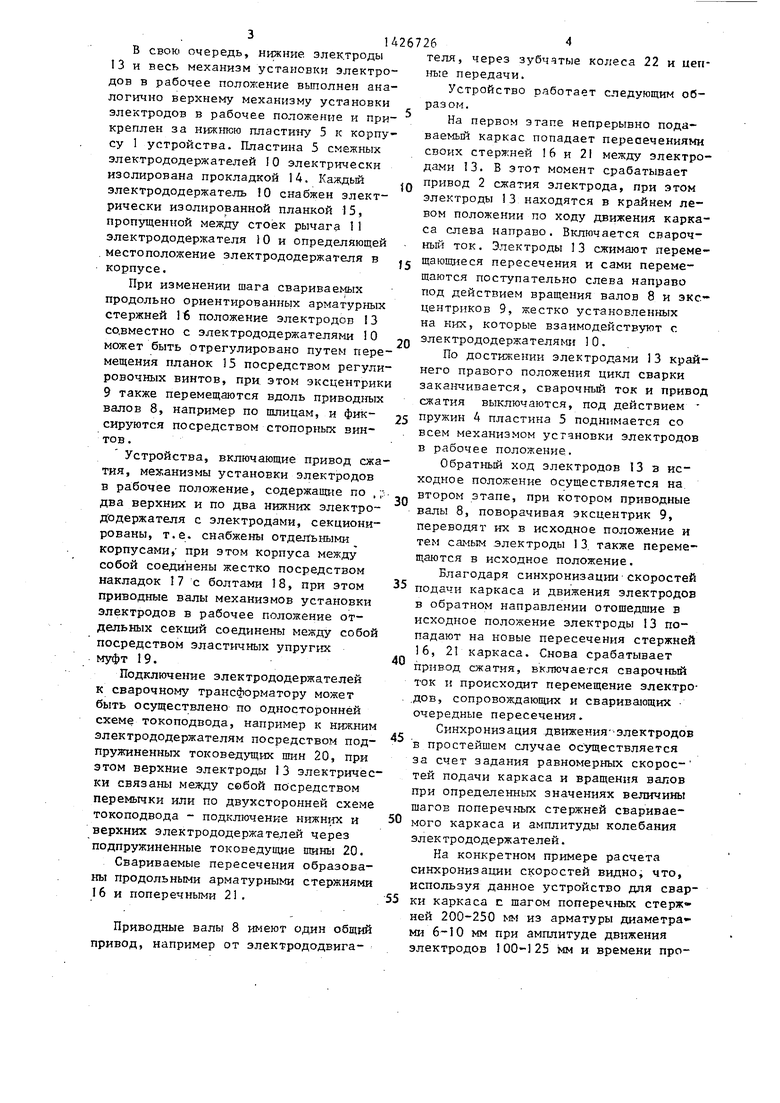

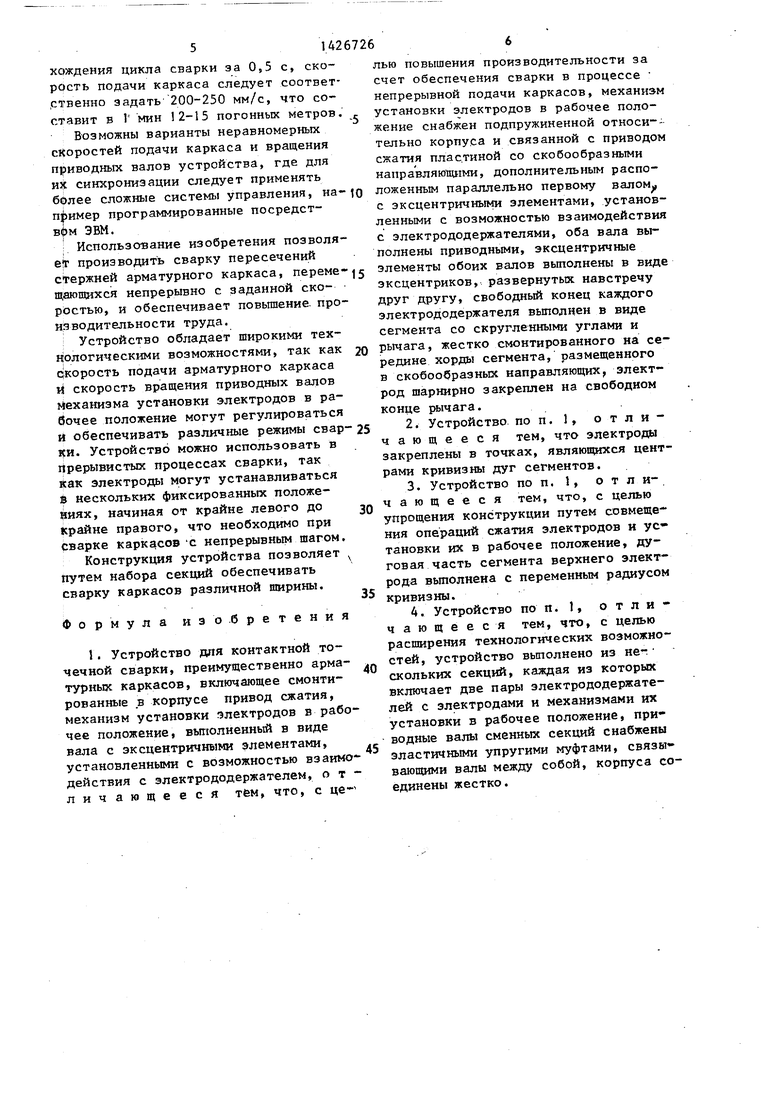

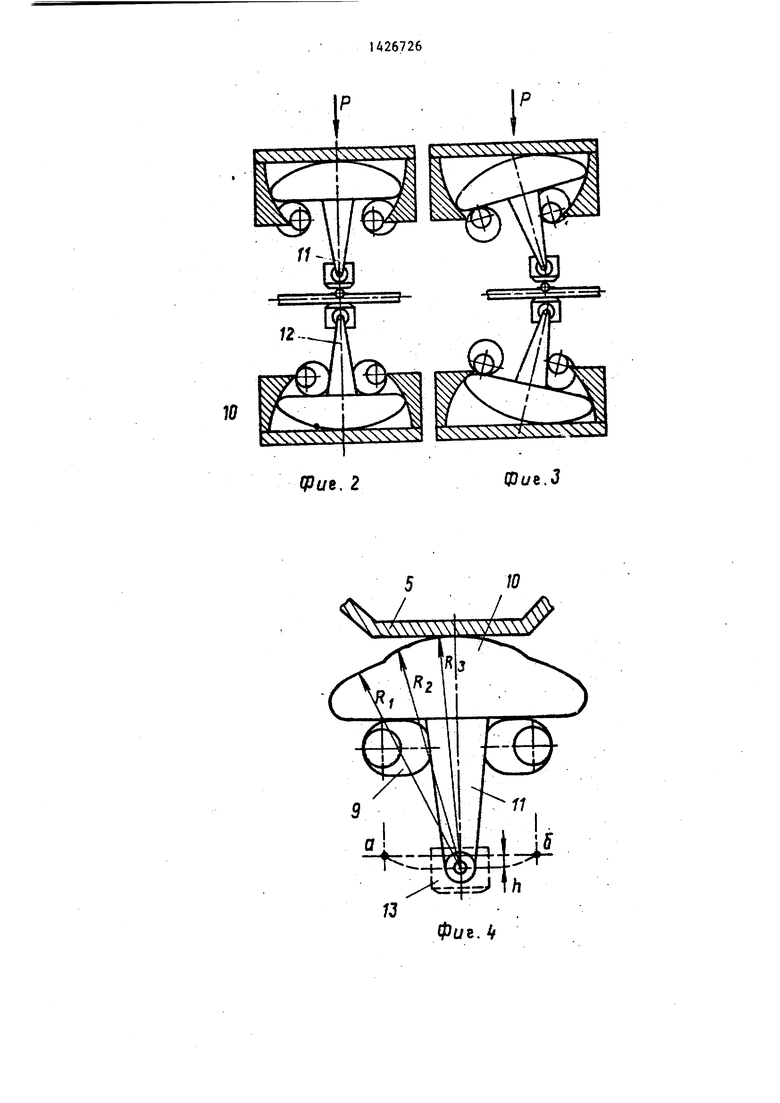

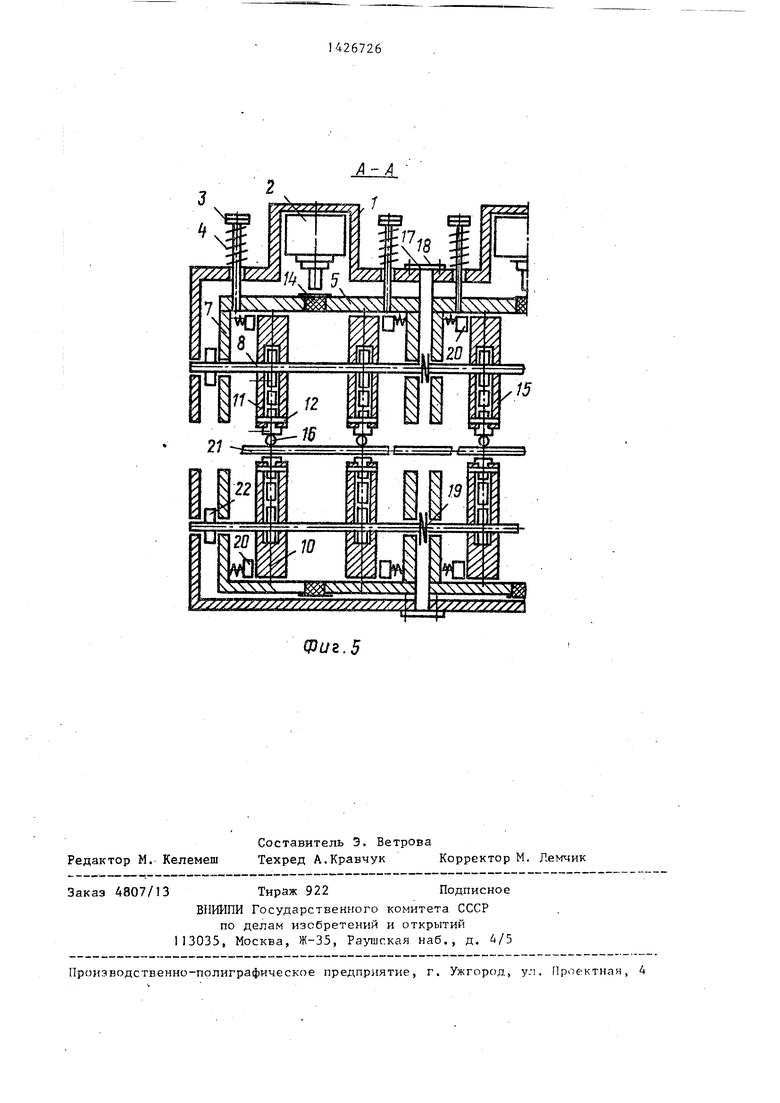

На фиг. 1 изображено устройство с электродами в крайнем левом положении по ходу подачи каркаса; на фиг. 2 - электроды и эксцентрики в среднем положении; на фиг. 3 - то же, в крайнем правом положении; на фиг. 4 - верхний электрододержатель с; переменным радиусом кривизны дуги и его эксцентрики; на фиг. 5 - сече- 1ше А-А на фиг. 1 .

Устройство для контактной точеч- ной сварки содержит корпус 1, на котором закреплен привод 2 сжатия. Ре- гулировочньгми винтами 3, снабженными пружинами 4, к корпусу подвешена пластина 5, которая с одной стороны изаимодействует со штоком цилиндра .привода 2 сжатия, а другой стороной жестко соединена со скобообразными

направляющими б и стенкой 7 механизма установки электродов в рабочее положение.

Через отверстия в стенке 7 пропущены параллельные приводные валы 8, на который жестко закреплены эксцентрики 9, развернутые навстречу друг другу. Эксцентрики 9 могут быть вьтолнены в форме овалов.

Эксцентрики 9 взаимодействуют с участками хорды электрододержателя 10, который выполнен в виде сегмента со скругленными концами, на участках хорды электрододержателя 10 могут быть вьтолнены пазы для эксцентрика 9.

Электрододержатель 10, опираясь дуговой частью на пластину 5, сопрягается со скобообразными направляющими 6.Имеющийся на электрододержателе 10 рычаг 11 выполнен двухстоечиым и на конце снабжен шарниром 12 для крепления электрода 13 в точке, которая является центром кривизны дуги сегмента.

Дуговая часть сегмента верхнего электрододержателя может быть выполнена с переменным радиусом (R,, Rj, Rj) кривизны на величину, равную или несколько большую значений осадки сварной точки h траектория центра электрода показана между точками аЪ)

В свою очередь, нижние элек.троды 13 и весь механизм установки электродов в рабочее положение выполнен аналогично верхнему механизму установки электродов в рабочее положение и прикреплен за нижнюю пластшту 5 к корпусу 1 устройства. Пластина 5 смежных электрододержателей 10 электрически изолирована прокладкой 14. Каждьй электрододержатель 10 снабжен электрически изолированной планкой 15, пропущенной между стоек рычага I 1 электрододержателя 10 и определяющей , местоположение электрододержателя в корпусе.

При изменении шага свариваемых продольно ориентированных арматурных стержней 1€ положение электродов 13 со.вместно с электрододе ржа талями О может быть отрегулировано путем перемещения планок 15 посредством регулировочных винтов, при этом эксцентрики 9 также перемещаются вдоль приводных валов 8, например по шлицам, и фиксируются посредством стопорных винтов .

Устройства, включающие привод сжатия, механизмы установки электродов в рабочее положение, содержащие по ,;-. два верхних и по два нижних электрододержателя с электродами, секционированы, т.е. снабжены отдел ьными корпусами,- при этом корпуса между собой соединены жестко посредством накладок 17 с болтами 18, при этом приводные валы механизмов установки электродов в рабочее положение отдельных секций соединены между собой посредством эластичных упругих муфт 19.

Подключение электрододержателей к сварочному трансформатору может быть осуществлено по односторонней схеме токоподвода, например к нижним электрододержателям посредством подпружиненных токоведущик шин 20, при этом верхние электроды 13 электрически связаны между собой посредством перемычки или по двухсторонней схеме токоподвода - подключение нижште и верхних электрододержателей через подпружиненные токоведущие шины 20.

Свариваемые пересечения образованы продольными арматурными стержнями 16 и поперечными 21,

Приводные валы 8 имеют один общий привод, например от электрододвига

5

0

5

теля, через зубчатые колеса 22 и цепные передачи.

Устройство работает следующим образом.

На первом этапа непрерывно подаваемый каркас попадает пересечениями своих стержней 16 и 21 между электродами 13. В этот момент срабатывает привод 2 сжатия электрода, при этом электроды 3 находятся в крайнем левом положении по ходу движения каркаса слева направо. Включается свароч- ньй ток. Электроды 13 сжимают переме- щающ1{еся пересечения и сами перемещаются поступательно слева направо под действием вращения валов 8 и эксцентриков 9, жестко установленных на них, которые взаимодействуют с электрододержателями 10.

По достижении электродами 13 крайнего правого положения цикл сварки зака11чивается, сварочный ток и привод сжатия выключаются, под действием пружин 4 пластина 5 поднимается со всем механизмом установки электродов в рабочее положение.

Обратный ход электродов 13 в исходное положение осуществляется на втором этапе, при котором приводные валы 8, поворачивая эксцентрик 9, переводят их в исходное положение и тем са:-1ым электроды 1 3. также перемещаются в исходное положение.

Благодаря синхронизации скоростей подачи каркаса и движения электродов в обратном направлении отошедщие в исходное положение электроды 13 попадают на новые пересечения стержней 16, 21 каркаса. Снова срабатывает привод сжатия, включается сварочный ток и происходит перемещение электродов, сопровождающих и сваривающих очередные пересечения.

Синхронизация движения -электродов в простейшем случае осуществляется за счет задания равномерных скорое- тей подачи каркаса и вращения валов при определенных значениях величины шагов поперечных стержней сваривае- 0 мого каркаса и амплитуды колебания электрододержателей.

На конкретном примере расчета синхронизации скоростей видно, что, используя данное устройство для сварки каркаса с шагом поперечных стерж ней 200-250 мм из арматуры диаметрами 6-10 мм при амплитуде движения электродов 100-125 мм и времени про0

5

0

5

5

51426726

хождения цикла сварки за 0,5 с, скорость подачи каркаса следует соответ- ртвенно задать 200-250 мм/с, что составит в 1 мин 12-15 погонных метров.

Возможны варианты неравномерньпс скоростей подачи каркаса и вращения приводных валов устройства, где для их синхронизации следует применять

5

с эксцентричными элементами, установленными с возможностью взаимодействия с электрододержателями, оба вала выполнены приводными, эксцентричные

более сложные системы управления, на-ю ложенным параллельно первому валом. П:()имер программированные посредст- в||5м ЭВМ.

: Использсгвание изобретения позволяет производить сварку пересечений стержней арматурного каркаса, переме- д элементы обоих валов выполнены в виде

эксцентриков, развернутых навстречу друг другу, свободный конец каждого электрододержателя вьтолнен в виде сегмента со скругленными углами и рычага, жестко смонтированного на середине хорды сегмента, размещенного в скобооСразных направляющих, электрод шарнирно закреплен на свободном конце рычага.

щающихся непрерывно с заданной скоростью, и обеспечивает повьппение. производительности труда. : Устройство обладает широкими технологическими возможностями, так как 20 скорость подачи арматурного каркаса И скорость вращения приводных валов Механизма установки электродов в рабочее положение могут регулироваться И обеспечивать различные режимы свар- 25 1«и. Устройство можно использовать в прерывистых процессах сварки, так как электроды могут устанавливаться S нескольких фиксированных положениях, начиная от крайне левого до JQ крайне правого, что необходимо при сварке каркасов С непрерывным шагом. Конструкция устройства позволяет путем набора секций обеспечивать сварку каркасов различной ширины

35

Формула иэ обретения

I. Устройство для контактной точечной сварки, преимущественно арматурных каркасов, включающее смонтированные в корпусе привод сжатия, механизм установки электродов в рабочее положение, выполненный в виде вала с эксцентричными элементами, установленными с возможностью взаимо действия с злектрододержателем, отличающееся тем, что, с це40

45

лью повышения производительности за счет обеспечения сварки в процессе непрерывной подачи каркасов, механизм установки электродов в рабочее положение снабжен подпружиненной относи-- тельно корпуса и связанной с приводом сжатия пластиной со скобообразными направляняцими, дополнительным распос эксцентричными элементами, установленными с возможностью взаимодействия с электрододержателями, оба вала выполнены приводными, эксцентричные

ложенным параллельно первому валом.

элементы обоих валов выполнены в виде

w

. 2

(pwe.J

Фиг. fy

Фиг. 5

А-А

| Головка для контактной точечной сварки | 1984 |

|

SU1191225A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-17—Подача