Изобретение относится к оборудованию для контактной точечной сварки и может быть использовано при изготовлении арматурного каркаса на заводах железобетонных конструкций и других предприятиях стройиндустрии.

Целью изобретения является повышение производительности при изготовлении арматурных каркасов с продольной ориентацией верхних -стержней.

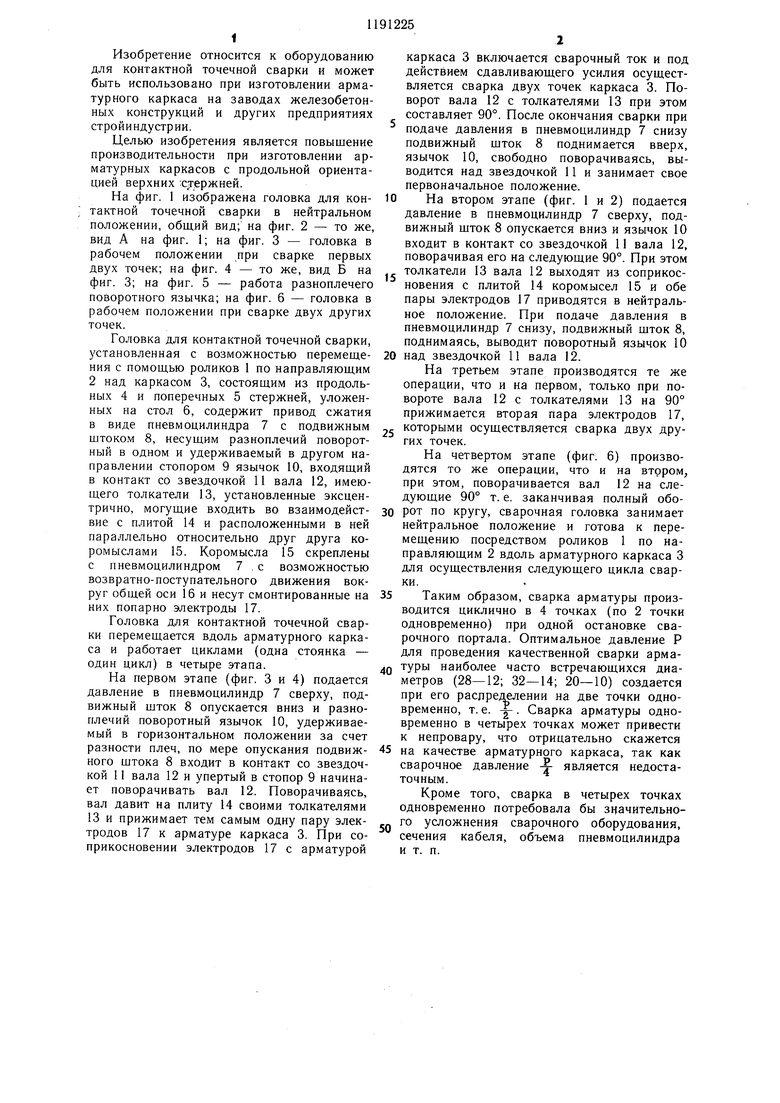

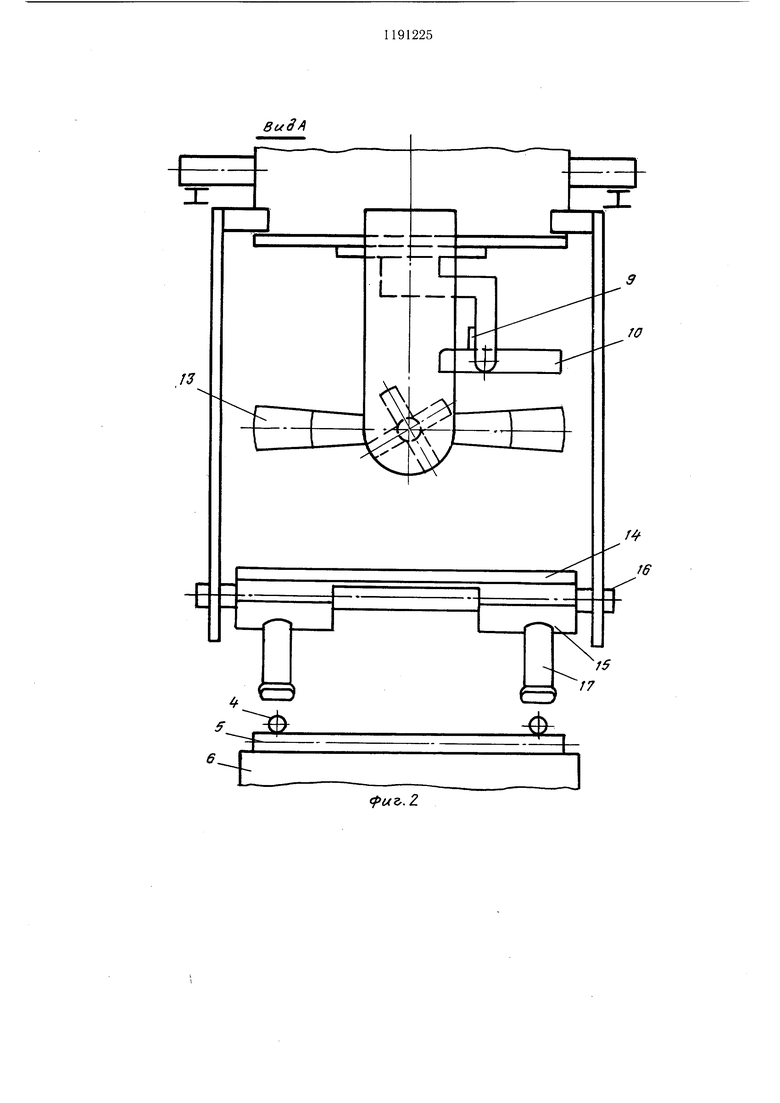

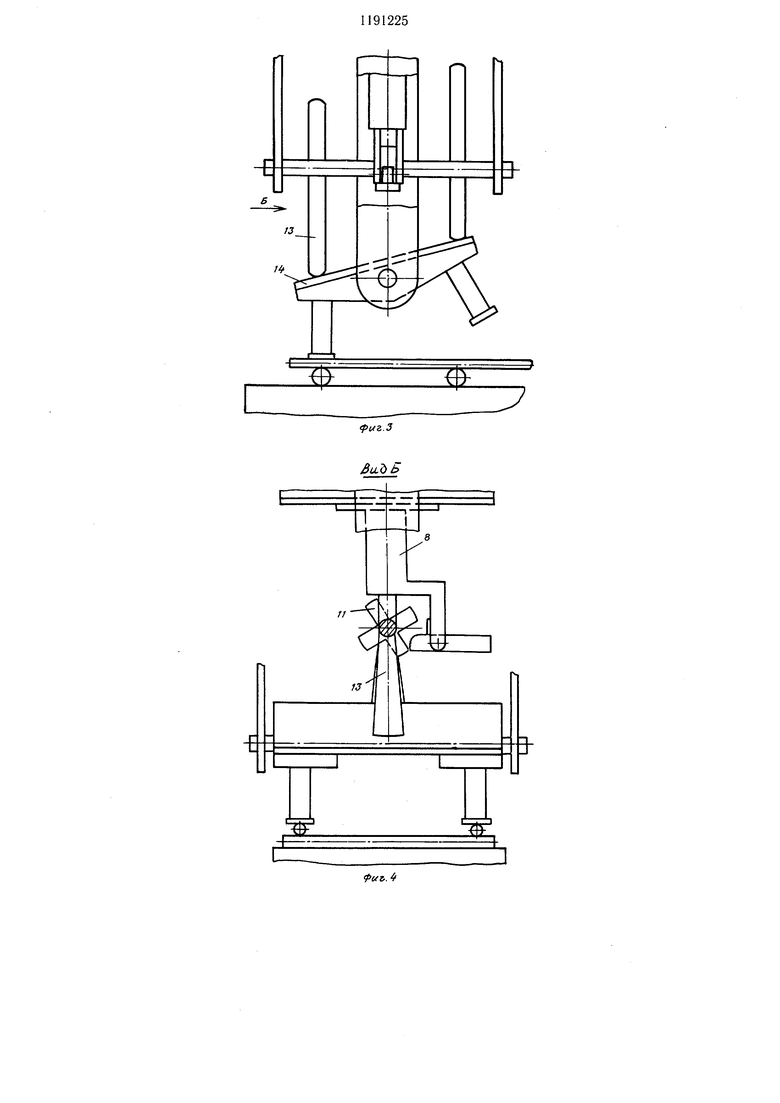

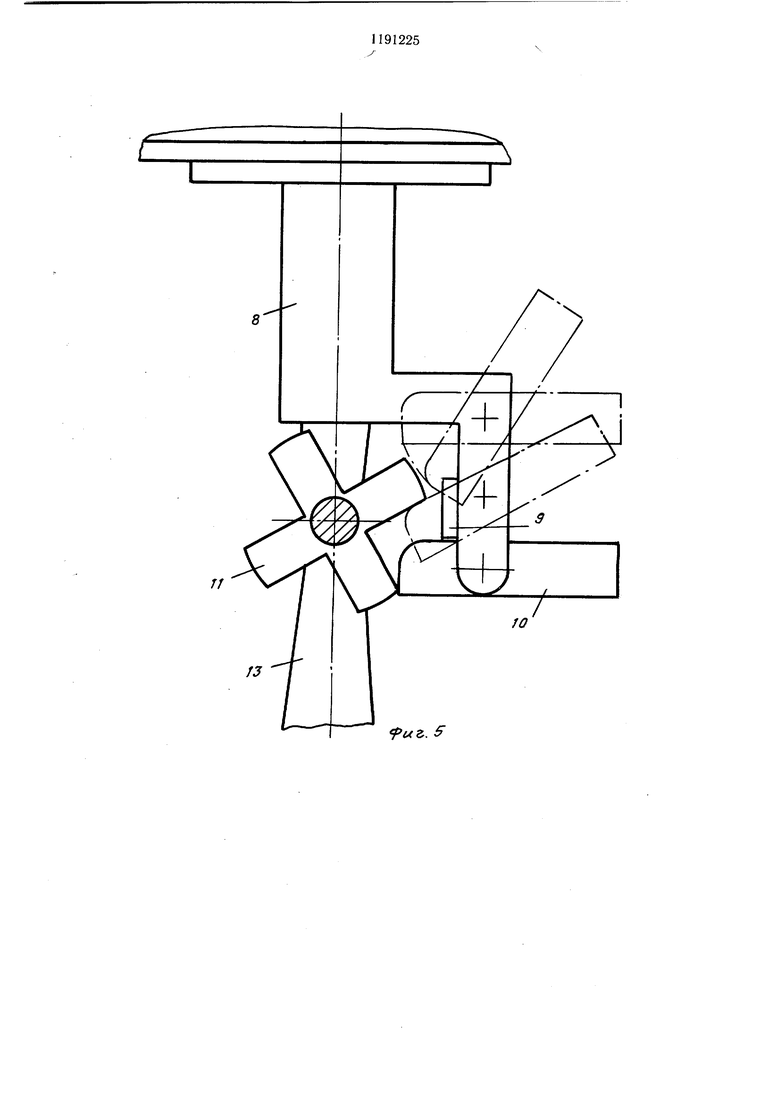

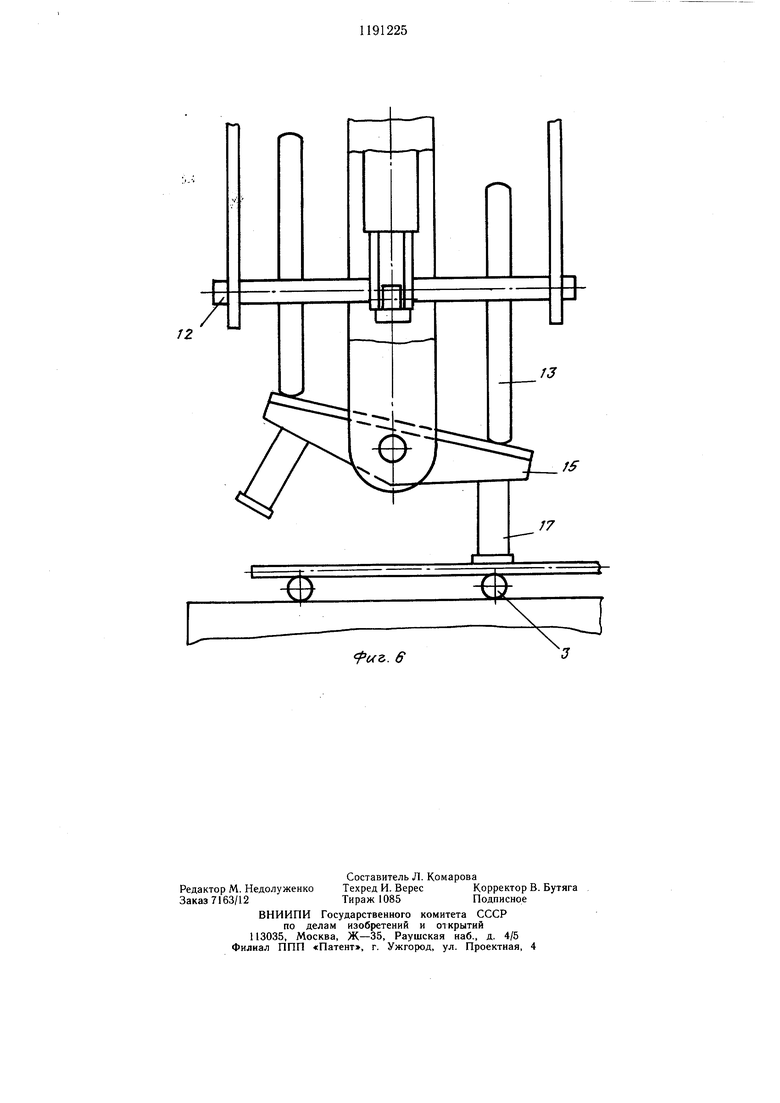

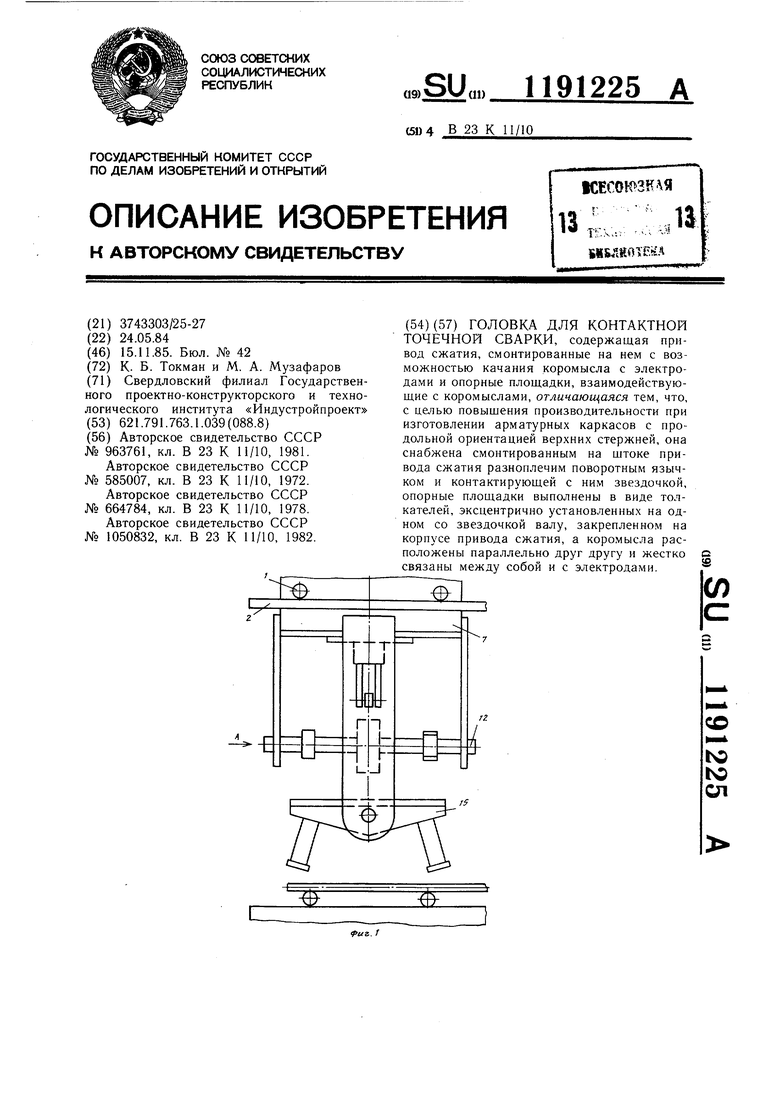

На фиг. 1 изображена головка для контактной точечной сварки в нейтральном положении, общий вид; на фиг. 2 - то же, вид А на фиг. 1; на фиг. 3 - головка в рабочем положении при сварке первых двух точек; на фиг. 4 - то же, вид Б на фиг. 3; на фиг. 5 - работа разноплечего поворотного язычка; на фиг. 6 - головка в рабочем положении при сварке двух других точек.

Головка для контактной точечной сварки, установленная с возможностью перемещения с помощью роликов 1 по направляющим 2 над каркасом 3, состоящим из продольных 4 и поперечных 5 стержней, уложенных на стол 6, содержит привод сжатия в виде пневмоцилиндра 7 с подвижным штоком 8, несущим разноплечий поворотный в одном и удерживаемый в другом направлении стопором 9 язычок 10, входящий в контакт со звездочкой 11 вала 12, имеющего толкатели 13, установленные эксцентрично, могущие входить во взаимодействие с плитой 14 и расположенными в ней параллельно относительно друг друга коромыслами 15. Коромысла 15 скреплены с пневмоцилиндром 7 . с возможностью возвратно-поступательного движения вокруг общей оси 16 и несут смонтированные на них попарно электроды 17.

Головка для контактной точечной сварки перемещается вдоль арматурного каркаса и работает циклами (одна стоянка - один цикл) в четыре этапа.

На первом этапе (фиг. 3 и 4) подается давление в пневмоцилиндр 7 сверху, подвижный щток 8 опускается вниз и разноплечий поворотный язычок 10, удерживаемый в горизонтальном положении за счет разности плеч, по мере опускания подвижного щтока 8 входит в контакт со звездочкой 11 вала 12 и упертый в стопор 9 начинает поворачивать вал 12. Поворачиваясь, вал давит на плиту 14 своими толкателями 13 и прижимает тем самым одну пару электродов 17 к арматуре каркаса 3. При соприкосновении электродов 17 с арматурой

каркаса 3 включается сварочный ток и под действием сдавливающего усилия осуществляется сварка двух точек каркаса 3. Поворот вала 12 с толкателями 13 при этом составляет 90°. После окончания сварки при подаче давления в пневмоцилиндр 7 снизу подвижный щток 8 поднимается вверх, язычок 10, свободно поворачиваясь, выводится над звездочкой 11 и занимает свое первоначальное положение.

0 На втором этапе (фиг. 1 и 2) подается давление в пневмоцилиндр 7 сверху, подвижный щток 8 опускается вниз и язычок 10 входит в контакт со звездочкой 11 вала 12, поворачивая его на следующие 90°. При этом толкатели 13 вала 12 выходят из соприкосновения с плитой 14 коромысел 15 и обе пары электродов 17 приводятся в нейтральное положение. При подаче давления в пневмоцилиндр 7 снизу, подвижный щток 8, поднимаясь, выводит поворотный язычок 10

0 над звездочкой 11 вала 12.

На третьем этапе производятся те же операции, что и на первом, только при повороте вала 12 с толкателями 13 на 90° прижимается вторая пара электродов 17,

5 которыми осуществляется сварка двух других точек.

На четвертом этапе (фиг. 6) производятся то же операции, что и на втором, при этом, поворачивается вал 12 на следующие 90° т. е. заканчивая полный оборот по кругу, сварочная головка занимает нейтральное положение и готова к перемещению посредством роликов 1 по направляющим 2 вдоль арматурного каркаса 3 для осуществления следующего цикла сварки.

Таким образом, сварка арматуры производится циклично в 4 точках (по 2 точки одновременно) при одной остановке сварочного портала. Оптимальное давление Р для проведения качественной сварки армаQ туры наиболее часто встречающихся диаметров (28-12; 32-14; 20-10) создается при его распределении на две точки одновременно, т. е. -|-. Сварка арматуры одновременно в четырех точках может привести к непровару, что отрицательно скажется

5 на качестве арматурного каркаса, так как сварочное давление является недостаточным.

Кроме того, сварка в четырех точках одновременно потребовала бы значительного усложнения сварочного оборудования, сечения кабеля, объема пневмоцилиндра и т. п.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Клещи для контактной точечнойСВАРКи | 1978 |

|

SU810410A1 |

| Устройство для сварки арматурных каркасов | 1977 |

|

SU662217A1 |

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| Установка для сварки пространственных каркасов | 1990 |

|

SU1784423A1 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1974 |

|

SU595043A1 |

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ КАРКАСОВ | 1971 |

|

SU317478A1 |

| Установка для контактной точечной сварки | 1970 |

|

SU315396A1 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ, содержащая привод сжатия, смонтированные на нем с возможностью качания коромысла с электродами и опорные площадки, взаимодействующие с коромыслами, отличающаяся тем, что, с целью повыщения производительности при изготовлении арматурных каркасов с продольной ориентацией верхних стержней, она снабжена смонтированным на щтоке привода сжатия разноплечим поворотным язычком и контактирующей с ним звездочкой, опорные площадки выполнены в виде толкателей, эксцентрично установленных на одном со звездочкой валу, закрепленном на корпусе привода сжатия, а коромысла расположены параллельно друг другу и жестко связаны между собой и с электродами.

J3

Й1

I

ci

ГО

f6

15

«

77

s.2

/4

m

Авторы

Даты

1985-11-15—Публикация

1984-05-24—Подача