МЯз

Птв

(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения гранулированных минеральных удобрений | 1988 |

|

SU1613158A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО НИТРАТА АММОНИЯ | 2009 |

|

RU2411184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| Способ гранулирования расплава удобрений | 1971 |

|

SU687652A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Способ получения аммиачной селитры | 1975 |

|

SU637330A1 |

| Способ получения гранулированной аммиачной селитры | 1977 |

|

SU712409A1 |

| Безбашенный способ получения гранулированной аммиачной селитры | 1958 |

|

SU117660A1 |

Изобретение относится к производству гранулированных материалов. Целью изобретения является снижение энергозатрат. Основную часть (75-80%) раствора направляют в выпарной аппарат 2, из него - в разбрызгиватель 4. Образовавщиеся гранулы из бащни 3 подают в воздущный канал форсунки 7, в жидкостный канал форсунки 7 подают исходный раствор. За время полета в надслоевом пространстве процесс сущки раствора заканчивается, в месте падения гранул в кипящий слой их температура составляет 60-80°С, а влажность - не более 0,2%. 1 ил.

4::

to

00 4 ел 4;

il iiinjr it iliU ()1 11ОСИТСЯ к П|)()ИЗВОДСТВу

сраиу.шповлиных материалов.

UMbKj (: обрете11ия является снижение эперг оаатрат.

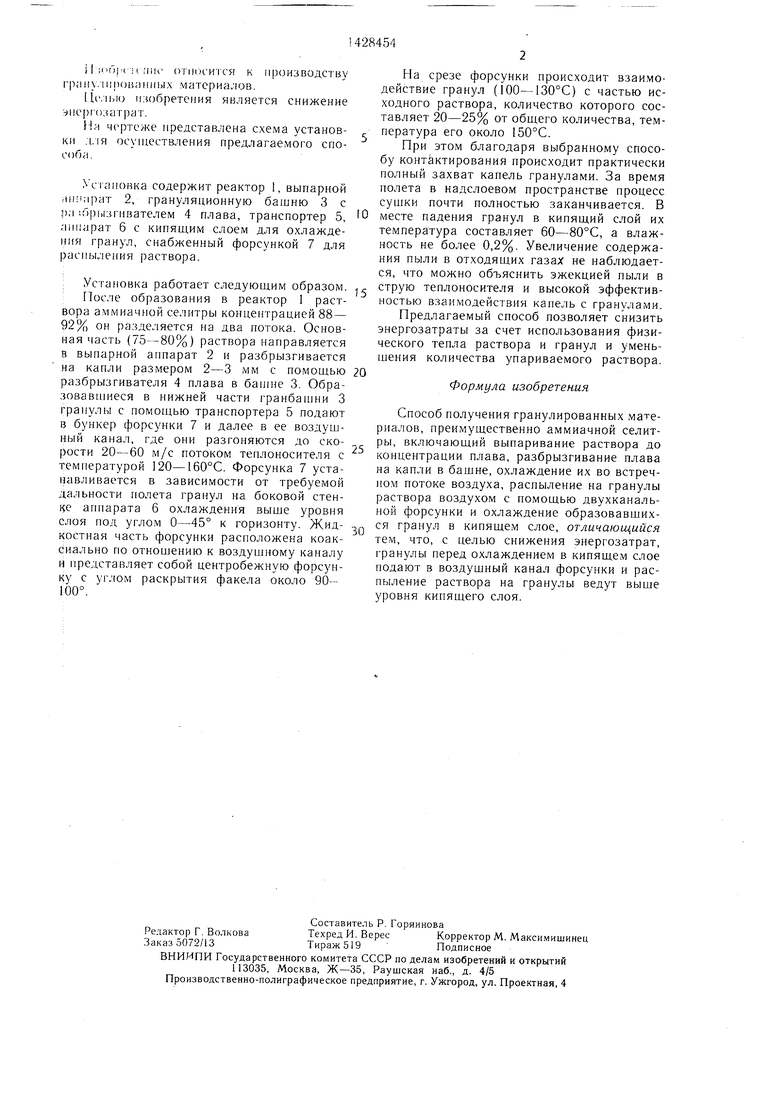

а чертеже нредставлена схема установки Л.1Я осуществления предлагаемого способа.

Установка содержит реактор 1, выпарной 2, грануляционную башню 3 с а :Г)|11)1згивателем 4 плава, транспортер 5, аппарат 6 с кипящим слоем для охлаждения гранул, снабженный форсункой 7 для расг1ы;1ения раствора.

Установка работает следующим образом. После образования в реактор I раствора аммиачной селитры концентрацией 88- 92% он разделяется на два потока. Основная часть (75-80%) раствора направляется в выпарной аппарат 2 и разбрызгивается на капли размером 2-3 мм с помощью разбрызгивателя 4 плава в башне 3. Образовавшиеся в нижней части гранбашни 3 гранулы с транспортера 5 подают в бункер форсунки 7 и далее в ее воздущ- ный канал, где они разгоняются до ско- рости 20-60 м/с потоком теплоносителя с температурой 120-160°С. Форсунка 7 устанавливается в зависимости от требуемой дальности полета гранул на боковой стенке аппарата б охлаждения выще уровня слоя под углом О-45° к горизонту. Жидкостная часть форсунки расположена коак- сиально по отнощению к воздушному каналу и представляет собой центробежную форсунку с углом раскрытия факела около 90--- 100°.

0

0

0

На срезе форсунки происходит взаимодействие гранул (100-130°С) с частью исходного раствора, количество которого составляет 20-25% от общего количества, температура его около 150°С.

При этом благодаря выбранному способу контактирования происходит практически полный захват капель гранулами. За время полета в надслоевом пространстве процесс сушки почти полностью заканчивается. В месте падения гранул в кипящий слой их температура составляет 60-80°С, а влажность не более 0,2%. Увеличение содержания пыли в отходящих газах не наблюдается, что можно объяснить эжекцией пыли в струю теплоносителя и высокой эффективностью взаи.модействия капель с гранулами.

Предлагаемый способ позволяет снизить энергозатраты за счет использования физического тепла раствора и гранул и уменьшения количества упариваемого раствора.

Формула изобретения

Способ получения гранулированных материалов, преимущественно аммиачной селитры, включающий выпаривание раствора до концентрации плава, разбрызгивание плава на капли в башне, охлаждение их во встречном потоке воздуха, распыление на гранулы раствора воздухом с помощью двухканаль- ной форсунки и охлаждение образовавщих- ся гранул в кипящем слое, отличающийся тем, что, с целью снижения энергозатрат, гранулы перед охлаждением в кипящем слое подают в воздущный канал форсунки и распыление раствора на гранулы ведут выше уровня кипящего слоя.

| Устройство для фасонной резки труб | 1986 |

|

SU1391819A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1967 |

|

SU416080A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1985-03-28—Подача