(Л

ю оо со

ел

Изобретение относится к обработке металлов давлением, в частности к штампам для холодной штамно.вки.

Цель изобретения -- повышение качества за счет получения точных изделий с нодч еканенными стыками.

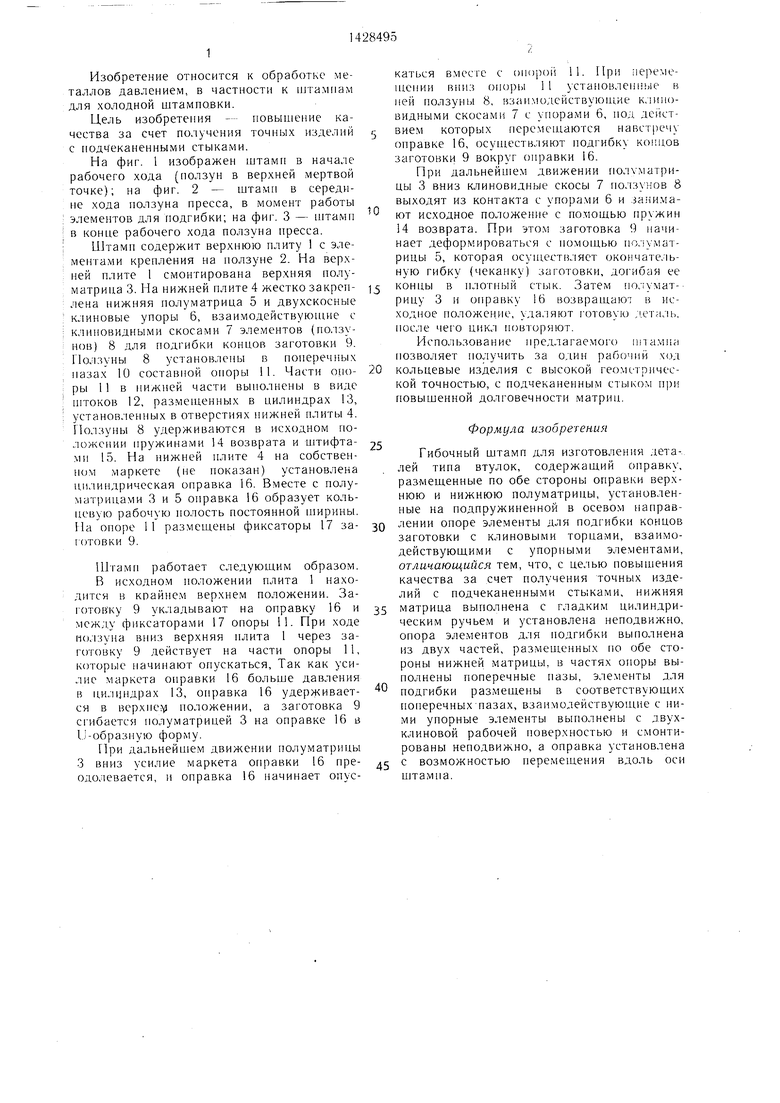

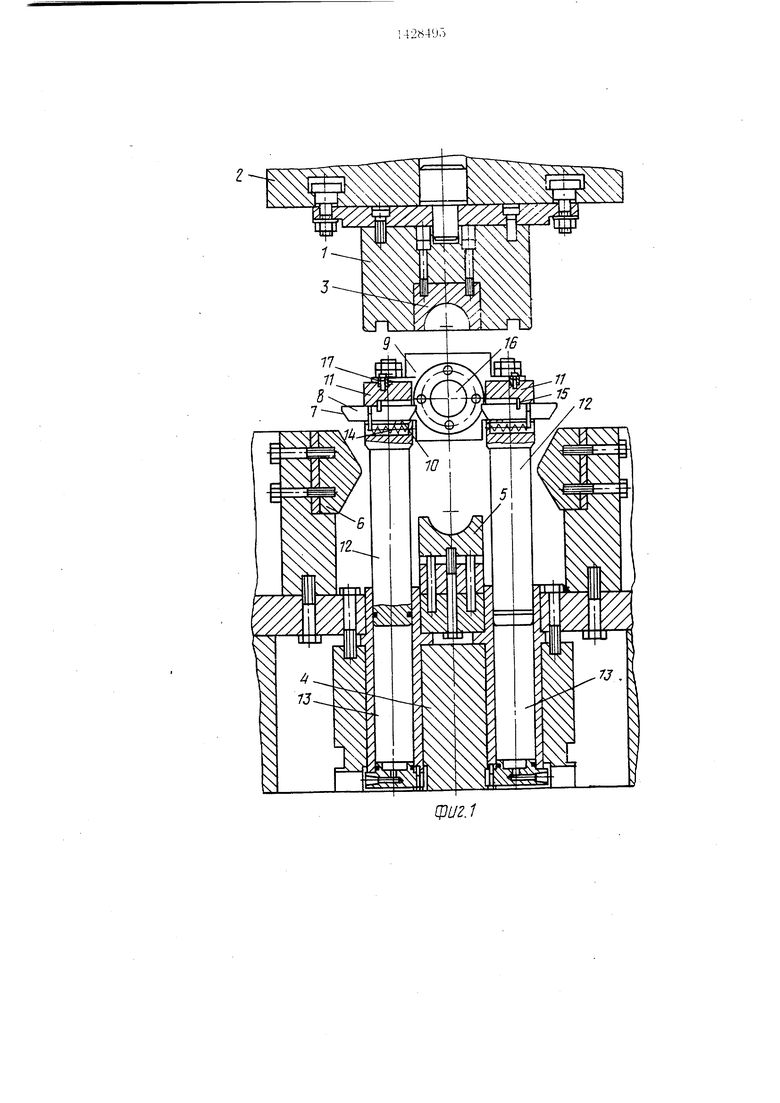

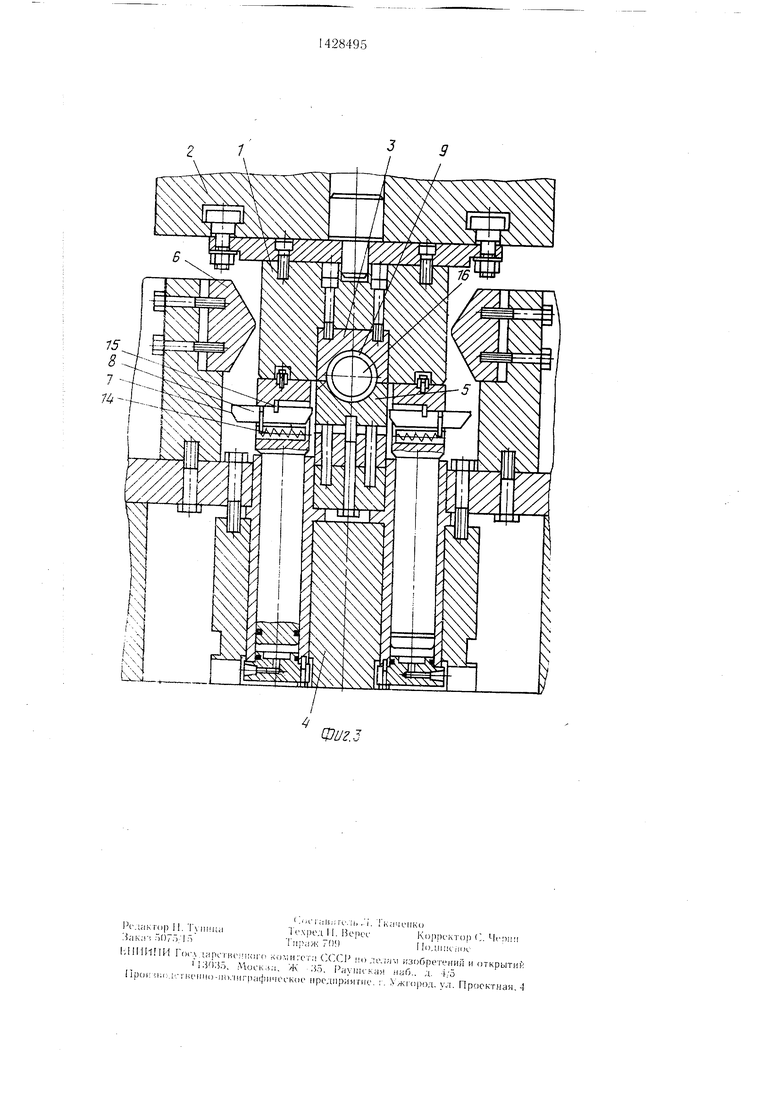

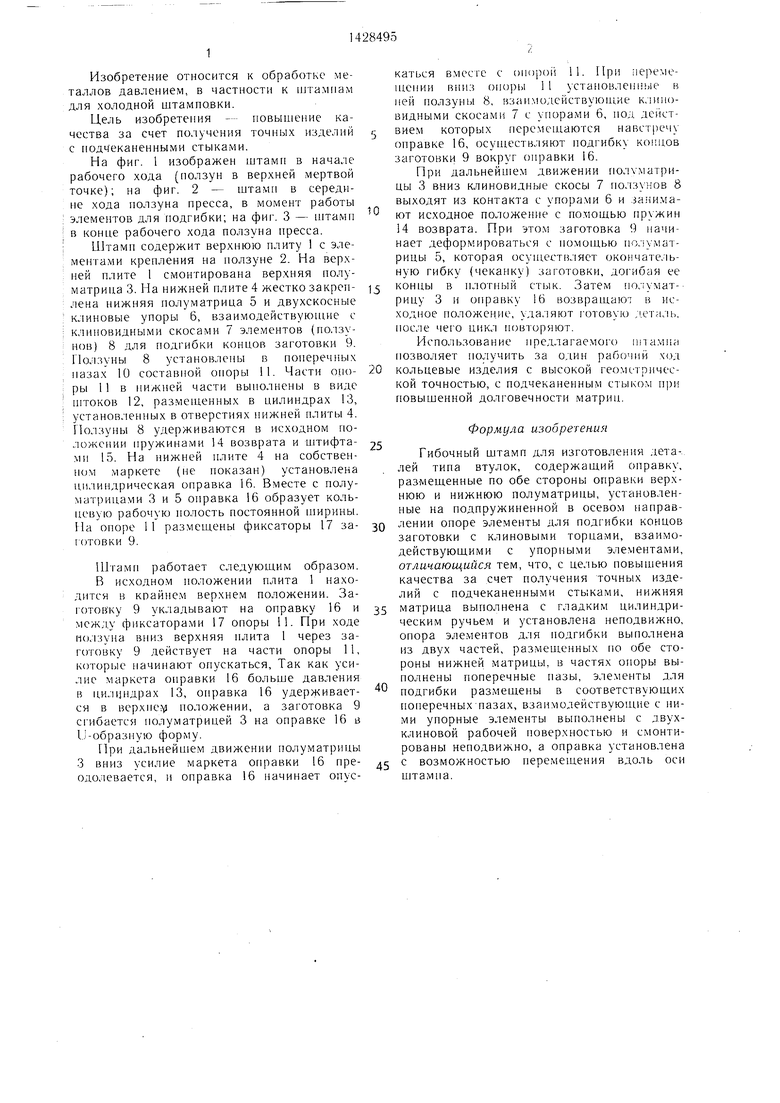

На фиг. 1 изображен штамн в начале рабочего хода (ползун в верхней мертвой точке); на фиг. 2 - штамп в середи- пе хода ползуна пресса, в момент работы элементов для подгибки; на фиг. 3 - штамп в конце рабочего хода ползуна пресса.

Штамп содержит верхнюю плиту 1 с элементами крепления на ползуне 2. На верхней плите 1 смонтирована верхняя полуматрица 3. На нижней плите 4 жестко закреплена нижняя полуматрица 5 и двухскосные к; иновые упоры 6, взаимодействующие с клиновидными скосами 7 элементов (ползунов) 8 для подгибки концов заготовки 9. Ползуны 8 установлены в поперечных пазах 10 составной оноры 11. Части опоры 11 в нижней части выполнены в виде штоков 12, размешенных в цилиндрах 13, установленных в отверстиях нижней плиты 4. Ползуны 8 удерживаются в исходном положении пружинами 14 возврата и штифтами 15. На нижней плите 4 на собственном маркете (не показан) установлена цилиндрическая оправка 16. Вместе с полуматрицами 3 и 5 оправка 16 образует кольцевую рабочую полость постоянной ширины. На опоре 11 размешены фиксаторы 17 заготовки 9.

Штамн работает следуюшим образом.

В исходном положении плита 1 находится в крайнем верхнем положении. За- готов ку 9 ук;1адывают на оправку 16 и межл.у фиксаторами 17 опоры 11. При ходе ползуна вниз верхняя нлита 1 через заготовку 9 действует на части опоры 11, которые начинают опускаться. Так как усилие маркета оправки 16 больше давления в ци.лцндрах 13, оправка 16 удерживается в вepxпe положении, а заготовка 9 сгибается полуматрицей 3 на оправке 16 в и-образпую форму.

При дальнейшем движении полуматрицы 3 вниз усилие маркета оправки 16 преодолевается, и оправка 16 начинает опус

0

5

0

5

0

5

каться вместе с oiio poii 11. При иереме- шепии вниз oiiopi i 1 1 установленные в пей ползуны 8, взаимодействующие клиновидными скосами 7 с упорами 6, под действием которых перемешаются навст)ечу оправке 16, осуп1ествляют подгибку концов заготовки 9 вокруг оправки 16.

При дальнейшем движении полч матри- цы 3 вниз клиновидные скосы 7 нолзунов 8 выходят из контакта с упорами 6 и занимают исходное положение с помощью пружин 14 возврата. При этом заготовка 9 начинает деформироваться с помошью по. умат- рицы 5, которая осуществляет окончательную гибку (чеканку) заготовки, догибая ее концы в нлотпый стык. Затем полуматрицу 3 и оправку 16 возвращают в исходное положение, удаляют готовую л.еталь. после чего цикл повторяют.

Использование предлагаемого ппа.мна позволяет получить за один рабочий ход кольцевые изделия с высокой геометрической точностью, с подчеканенным стыком при повышенной долговечности матриц.

Формула изобретения

Гибочный штамп для изготовления деталей типа втулок, содержащий оправку, размещенные по обе стороны оправки верхнюю и нижнюю полуматрицы, установленные на подпружиненной в осевом направлении опоре элементы для подгибки концов заготовки с клиновыми торцами, взаимодействующими с упорными элементами, отличающийся тем, что, с целью повышения качества за счет получения точных изделий с подчеканенными стыками, нижняя матрица выполнена с гладким цилиндрическим ручьем и установлена неподвижно, опора элементов для нодгибки вьпюлнена из двух частей, размешенных по обе стороны нижней матрицы, в частях опоры выполнены поперечные назы, элементы для подгибки раз.мешены в соответствующих поперечных пазах, взаимодействующие с ними унорпые элементы выполнены с двух- клиновой рабочей новерхностью и смонтированы неподвижно, а оправка установлена с возможностью неремещения вдоль оси штамна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки | 1978 |

|

SU764787A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для холодной Н1там1ювки. Цель iioi;i ii;ir ние качества за счет по.п чения томных изделий с нодчеканеннымн стыками. Шчамп содержит 10днружиненн) Ю к нижней ;.;irre 4 оправк} 16, онору, части которой также нодиружинены, и пол} матрнны 3 и 5. В мастях оиоры установлены нолзуны 8 для нод- гибки края заготовки, взаимодействуюнщс с двускосными клиновыми уиорами (i. При опускании верхней плиты нолуматрнца 3 изгибает заготовку вокруг оправки 16. Затем нолзуны 8 подгибают края заг отоикп и отходят. Г1олуматрица 5 заканчивает гиб- KV изделия и подчеканивает стык. 3 H.I.

.1

L

UZ.

| Гибочное устройство для изготовления деталей типа втулок | 1980 |

|

SU940956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-07—Публикация

1986-04-14—Подача