Изобретение относится к области ротационной обработки материалов давлением и может быть использовано на предприятиях машиностроительных, энергетического машиностроения, атомной энергетики, химической промышленности и других.

Известен способ получения ступенчатых валов [А.с. №1773539]. В способе цилиндрическую заготовку деформируют неподвижным клиновым инструментом, осуществляя перемещение заготовки с помощью двух приводных опорных роликов и ее вращение за счет контактного трения между поверхностями клинового инструмента и заготовки. Недостаток способа в том, что структура металла бурта остается недеформированной и следовательно менее прочной, чем материал остальной деформированной части детали. Способ имеет ограниченные технологические возможности по отношению диаметра DБ бурта к диаметру DВ втулочной части детали.

Известен способ получения буртов на трубчатых заготовках раскаткой, выбранный за прототип [Патент RU №2304033]. Деформирование производят в два этапа. На первом этапе осуществляют ротационную высадку заготовки под углом 15°<α1<45° к оси заготовки и получают усеченный конус. На втором этапе деформируют усеченный конус перемещением ролика под углом 45°<α2<75°. При формировании усеченного конуса на его основании образуются наплывы, характерные для всех процессов ротационного деформирования заготовок. Если относительное удлинение металла более 20% (δ≥20%), то наплывы на втором этапе деформирования устраняются. При относительном удлинении материала менее 20% (δ<20%), наплывы преобразовываются в закаты, которые приводят к образованию складок и трещин на формируемых фланцах.

Задачей изобретения является расширение технологических возможностей способа раскатки фланцев (буртов) путем обеспечения возможности формирования фланцев на заготовках из материалов с относительным удлинением δ<20%.

Для решения задачи предложен способ раскатки фланцев трубчатых заготовок, включающий деформирование заготовки деформирующим инструментом путем сообщения вращения заготовке с обеспечением синхронного с заготовкой вращения деформирующего инструмента посредством контактного трения между деформирующим инструментом и заготовкой. Деформирующий инструмент вращают и поворачивают относительно оси заготовки, при этом деформирование заготовки осуществляют в три этапа. На первом этапе осуществляют ротационную высадку части заготовки валком, расположенным под углом 25<β1<30° к оси заготовки, с формированием на деформируемой части заготовки усеченного конуса. На втором этапе деформируют участок усеченного конуса, прилегающий к его основанию, путем принудительного перемещения валка, расположенного под углом 8°<β2<12° к оси заготовки, с формированием предварительного фланца на заготовке. На третьем этапе деформируют предварительный фланец и недеформированный участок усеченного конуса заготовки путем принудительного перемещения валка, расположенного под углом 50°<α<70° к оси заготовки.

Деформирование на втором этапе под углом β2 предотвращает возможность образования неустранимого заката на основании сформированного усеченного конуса. Окончательное формирование фланца выполняется на третьем этапе валком под углом α к оси заготовки. Благодаря углу а происходит интенсивное течение металла, как в радиальном, так и в осевом направлениях. При этом радиальное течение металла обеспечивает получение радиального фланца на срединной части детали, а течение металла в осевом направлении приводит к формированию ее втулочной части. Схема последовательного комбинированного деформирования заготовки позволяет изготавливать по предлагаемому способу детали из материалов с относительным удлинением менее 20%, имеющие фланцы на срединной части с отношением диаметра DФ фланца к диаметру DB втулочной части детали

При угле β1, между первым деформирующим валком и осью приводной матрицы менее 25° происходит деформирование в радиальном направлении преимущественно торцовой части заготовки. Углы β1 более 30° приводят к образованию, у основания усеченного конуса заготовки, закатов с формой, которую невозможно устранить последующим деформированием. Применение углов β2, между первым деформирующим валком и осью приводной матрицы менее 8° затрудняет течение металла в осевом направлении. При углах β2, более 12° закаты на поверхности заготовки приобретают неустранимую форму. Применение углов α между вторым деформирующим валком и осью приводной матрицы менее 50° ограничивает длину формируемой втулочной части детали соотношением

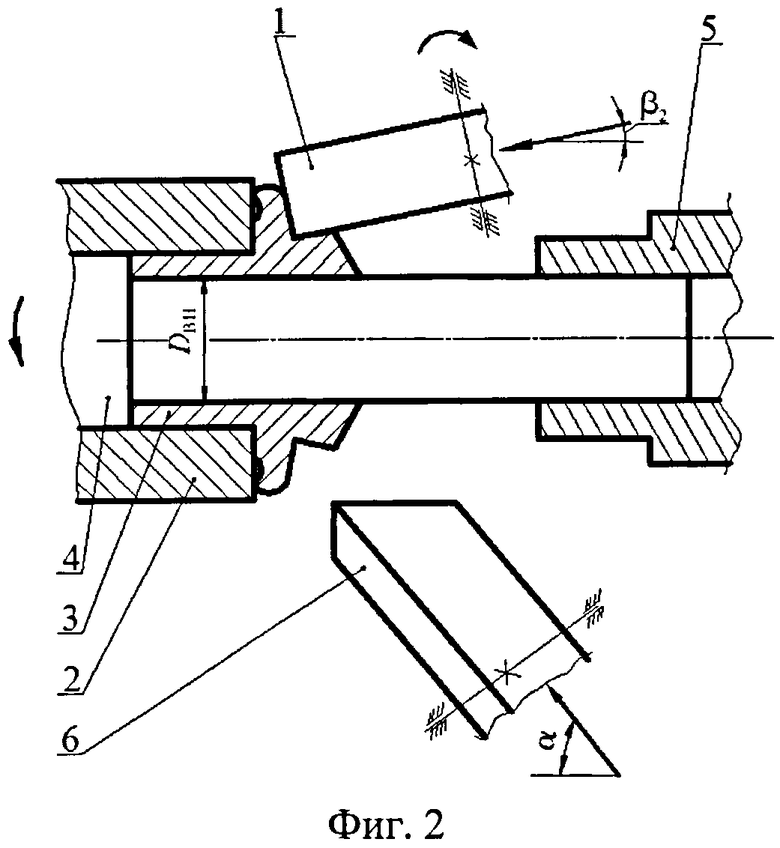

Устройство для реализации способа состоит из: 1 - деформирующий валок; 2 - приводная матрица; 3 - трубчатая заготовка; 4 - выталкиватель; 5 - опора выталкивателя; 6 - деформирующий валок (Фиг.1, 2, 3).

Заявляемый способ осуществляют следующим образом.

Первые два этапа предварительного деформирования заготовки включают сообщение вращения заготовке 3 с обеспечением синхронного с заготовкой вращения деформирующего валка 1 за счет контактного трения между валком 1 и заготовкой 3 и локальное деформирование заготовки деформирующим валком 1, установленным с возможностью вращения и поворота относительно оси заготовки (Фиг.1, 2).

Третий этап окончательного формирования детали включает поступательное перемещение опоры выталкивателя к заготовке, вращение заготовки с обеспечением синхронного с заготовкой 3 вращения деформирующего валка 6 за счет контактного трения между валком 6 и заготовкой и локальное деформирование заготовки 3 деформирующим валком 6, установленным с возможностью вращения и поворота относительно оси заготовки (фиг.3).

Деформирующий валок 1 цилиндрической формы устанавливают под углом β1 к оси заготовки 3. Исходную трубчатую заготовку 3 ступенчатой формы одевают на стержневую часть выталкивателя 4 и устанавливают в приводной матрице 2 на высоту деформируемой части заготовки. Опора выталкивателя 5 подводится к выталкивателю 4 и вводится с ним в контакт для повышения жесткости системы заготовка-инструмент. Деформирующий валок 6 устанавливают в исходное положение под углом а к оси заготовки 3. Приводную матрицу 2 с заготовкой 3 приводят во вращение, деформирующий валок 1 подводят к заготовке 3, перемещают его под установленным углом β1 и таким образом осуществляют процесс первого этапа предварительного деформирования заготовки 3. В процессе деформирования часть выставленного участка трубчатой заготовки 3 приобретает форму усеченного конуса. Форма усеченного конуса создает благоприятные условия для последующего формирования фланца на срединной части заготовки.

На втором этапе деформирования заготовки угол наклона деформирующего валка 1 относительно оси заготовки меняют на угол β2 (фиг.2). Деформирующий валок 1 вновь подводят к сформированной конической поверхности заготовки 3 под углом β2, деформируют сформированный усеченный конус и таким образом осуществляют процесс формирования фланца предварительной формы. Формирование фланца предварительной формы предотвращает возможность образования закатов и трещин на поверхности изготовленного фланца. На третьем этапе деформирования заготовки опору выталкивателя 5 и еформирующий валок 6 подводят к заготовке 3 с фланцем предварительной формы, деформируют фланец предварительной формы и недеформированный участок усеченного конуса. В результате получают деталь требуемой формы (фиг.3).

Пример реализации способа.

Предлагаемым способом получили втулки с фланцами, имеющие размеры: представленными в табл.1.

В таблице обозначены:

β1, β2 - углы между первым деформирующим валком и осью приводной матрицы;

α - угол между вторым деформирующим роликом и осью приводной матрицы;

hФ - высота фланца;

DФ - диаметр фланца;

DB - наружный диаметр раскатанной втулочной части детали;

lВ - длина раскатанной втулочной части детали;

DBН - внутренний диаметр заготовки и детали.

При раскатке деталей с указанными размерами использованы трубчатые заготовки ступенчатой формы:

DH - наружный диаметр недеформируемого участка заготовки, установленного в приводную матрицу, DH=35 мм;

lH - длина недеформируемого участка заготовки, lH=23 мм;

DД - наружный диаметр деформируемого участка заготовки, DД=45 мм;

lД - длина деформируемого участка заготовки, lД =25 мм.

Материал заготовок - латунь ЛМцС58-2-2, имеющая характеристики: относительное удлинение δ=8÷10%, предел прочности σВ=300÷350 МПа. Область применения латуни ЛМцС58-2-2: втулки и другие детали [ГОСТ 17711-72].

На первом этапе деформирования заготовки реализован процесс ротационной высадки выставленного участка трубчатой заготовки деформирующим валком 1, установленным под углом β1 к оси заготовки. В процессе деформирования часть выставленного участка трубчатой заготовки приобретает форму усеченного конуса.

На втором этапе деформирования заготовки реализован процесс ротационной высадки участка, прилегающего к основанию сформированного усеченного конуса заготовки деформирующим валком 1, установленным под углом β2 к оси заготовки и формирование фланца предварительной формы.

На третьем этапе реализован процесс радиально-осевого ротационного выдавливания валком 6, установленным под углом а к оси заготовки. В момент окончательного формообразования, детали приобрели требуемые форму, размеры фланца и втулочной части. Детали дефектов не имеют.

Реализованный способ раскатки фланцев обеспечивает возможность формирования фланцев на заготовках из материалов с разным относительным удлинением δ и расширяет технологические возможности способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУРТОВ НА ТРУБЧАТЫХ ЗАГОТОВКАХ РАСКАТКОЙ | 2006 |

|

RU2304033C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Способ раскатки профильных колец | 1979 |

|

SU822960A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1750807A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2006303C1 |

| СПОСОБ ТОРЦОВОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА "ТРУБА С ФЛАНЦЕМ" | 2006 |

|

RU2322322C2 |

Изобретение относится к раскатке фланцев трубчатых заготовок. Осуществляют ротационную высадку части заготовки валком, расположенным под углом 25°<β1<30° к оси заготовки, с формированием на деформируемой части заготовки усеченного конуса. Деформируют участок усеченного конуса, прилегающий к его основанию, путем принудительного перемещения валка, расположенного под углом 8°<β2<12° к оси заготовки, с формированием предварительного фланца на заготовке. Деформируют предварительный фланец и недеформированный участок усеченного конуса заготовки путем принудительного перемещения валка, расположенного под углом 50°<α<70° к оси заготовки. В результате расширяются технологические возможности. 3 ил., 1 табл., 1 пр.

Способ раскатки фланцев трубчатых заготовок, включающий деформирование заготовки деформирующим инструментом путем сообщения вращения заготовке с обеспечением синхронного с заготовкой вращения деформирующего инструмента посредством контактного трения между деформирующим инструментом и заготовкой, при этом деформирующий инструмент вращают и поворачивают относительно оси заготовки, отличающийся тем, что деформирование заготовки осуществляют в три этапа, причем на первом этапе осуществляют ротационную высадку части заготовки валком, расположенным под углом 25°<β1<30° к оси заготовки, с формированием на деформируемой части заготовки усеченного конуса, на втором этапе деформируют участок усеченного конуса, прилегающий к его основанию, путем принудительного перемещения валка, расположенного под углом 8°<β2<12° к оси заготовки, с формированием предварительного фланца на заготовке, а на третьем этапе деформируют предварительный фланец и недеформированный участок усеченного конуса заготовки путем принудительного перемещения валка, расположенного под углом 50°<α<70° к оси заготовки.

| СПОСОБ ПОЛУЧЕНИЯ БУРТОВ НА ТРУБЧАТЫХ ЗАГОТОВКАХ РАСКАТКОЙ | 2006 |

|

RU2304033C1 |

| Способ ротационной вытяжки полых деталей с фланцем | 1988 |

|

SU1648601A1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Способ изготовления полых осесимметричных изделий с фланцем | 1984 |

|

SU1225657A1 |

| DE 10121546 A1, 29.11.2001. | |||

Авторы

Даты

2013-11-27—Публикация

2012-06-25—Подача