;

СО

о го

оо

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2045384C1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| РОБОТИЗИРОВАННЫЙ МОБИЛЬНЫЙ КУРЬЕРСКИЙ КОМПЛЕКС | 2022 |

|

RU2787547C1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1409384A1 |

| Автоматизированная транспортно-складская система | 1990 |

|

SU1808641A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Устройство для комплектовки и пере-гРузКи ХРАНиМыХ B СТЕллАжАХ гРузОВ | 1974 |

|

SU821325A1 |

Изобретение относится к гибким нро- изводственны.м системам и может быть использовано в об;1асти маи иностроения в ро- пг.гизироваином мелко- и среднесерийном про- 1: ,1юдстве, преимущественно в процессах механообработки. Целью изобретения является уве.ишение производительное i путем повышения эффективности т)анс11ортирования груза и загрузки станочны.х накопителей. Транспортное средство 2 и станочный накопитель 3 вьню. 1непы двухсекционными с расположеннымн по вертикали ячейками под тару, а расположение ячеек на транспортном средстве 2 идентично расположению ячеек в ,че 3. Транспортное средство 2, загрузившись у модуля I комплектовки и заняв позицию у накопителя 3, осуществляет полную его загрузку инструментом, оснасткой и заготовками, а выполнение транспортного средства многоместным сокращает число циклов транспортировки груза между модулем 1 и накопителем 3. Перегрузка тары с транспортного средства 2 на накопите.чь 3 осу- ществляетея телескопическим столиком 21, а с накопителя 3 на станок 6 - посредством манипулятора 2, двухуровневого стола 4 и робота 5. 1 з.п. ф-лы, 2 ил. с СО

7ff 7 ff 26

7

« сриг. 1

Изобретение относит-;-,-: к . lioKHM производственным система м.. жст быть использовано в машиностроеини и роботизированном мелко- и cpe,a,Heccptn inoM производстве, преимущественно в процессах механообработки.

Це,1ыо изобретения явлстся увеличение произнодительности путем повьпления .эффективности транспортировки груза и загрузки .4 накопителей.

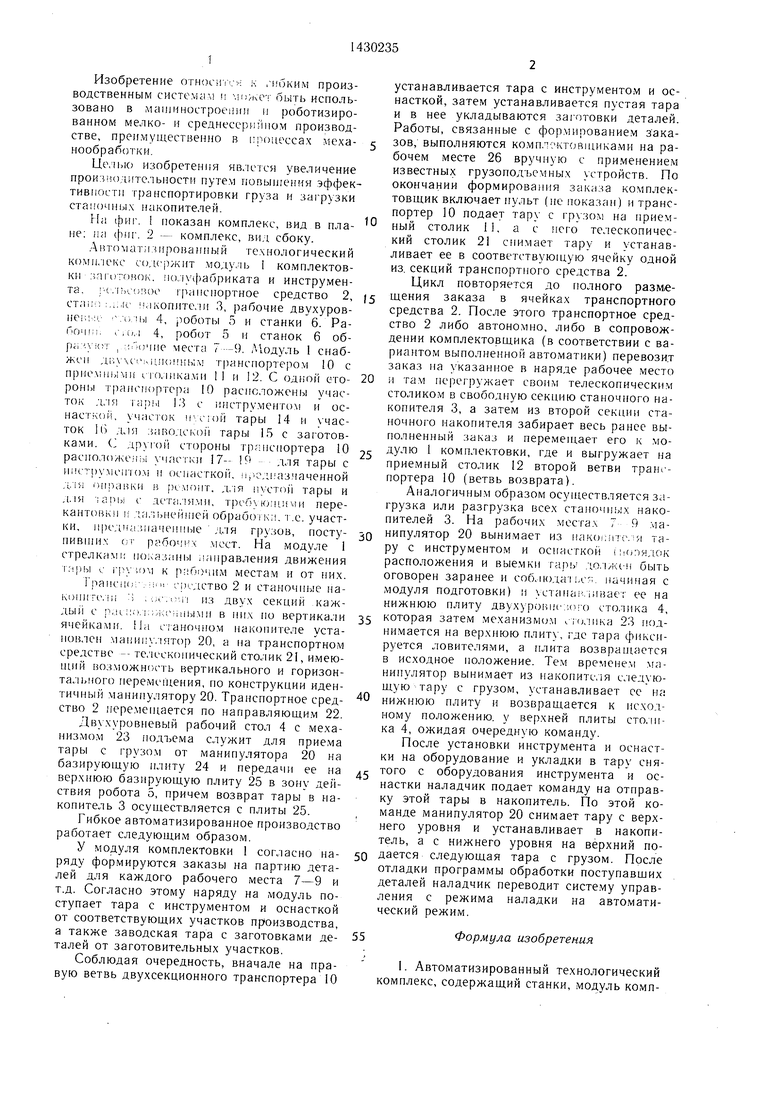

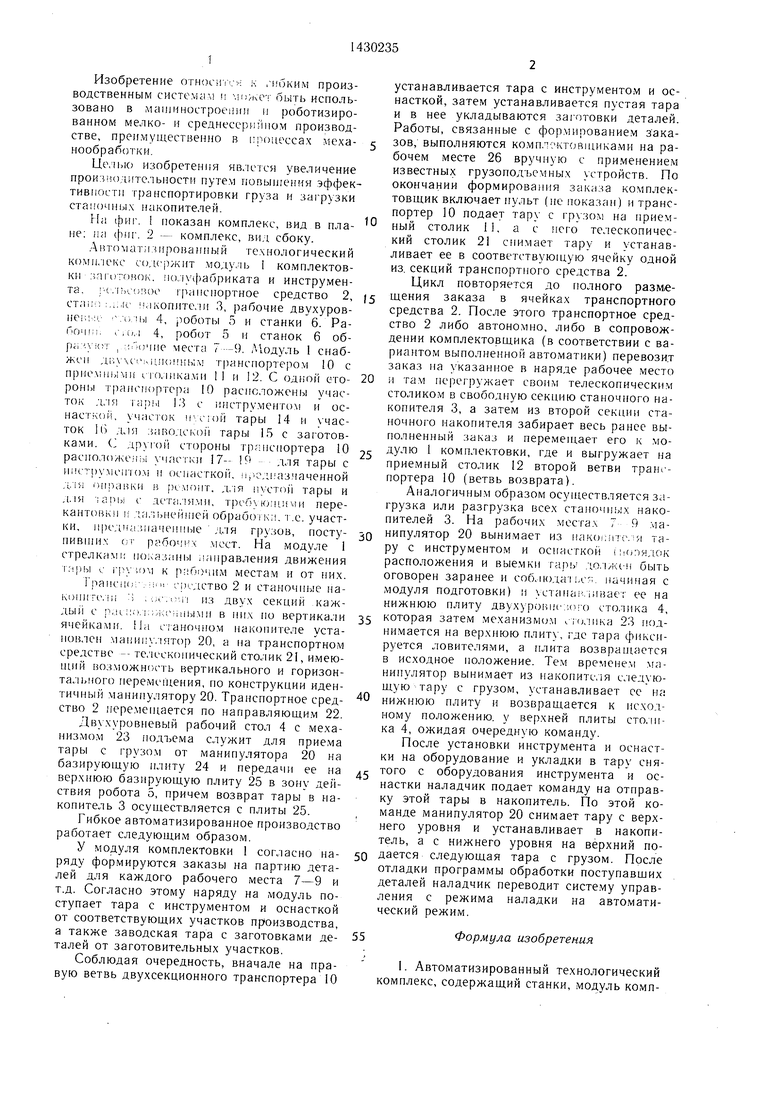

На фи1 . 1 показан комплекс, вид в плане: н;| фиг. 2 - комплекс, вид сбоку.

.Лнтомати.чированный те.хнологический KOMii. iCKC с()Д( |)жит .модуль 1 комплектовки :5П1Ч)гонок. |1олу(()абриката и инструмента. ;( .i:-,. ;:()о грапснортное средство 2, CT. iiin :,,:,1с н.1копите,11 3, рабочие двухуров- HCiHii ,о1ы 4, роботы 5 и станки 6. Ра- Поч.| . , IJ.I 4, робот 5 и станок 6 об- p;i .vioT :;Ги)мие места 7-9. Модуль 1 снабжен aii Ci i-ii;ioi Hb;M транснортеро.м 10 с npiic.MiiijiMii 1. го.шка.ми 11 и 12. С одной стороны транспортера 10 раснсложены участок для т;1)ы 13 с инстру.ментом и оснасткой, участок и лмой тары 14 и участок И) для :(аводс1чоГ| тары 15 с заготовками. ( другой стороны трянснортера 10 расиоложе.м ы участки 17- Я для тары с И1 струмс11 |о. и ocnacTKOi i. 1у1сд|. азначенной . i.. i5 | )11Г)аики к R-MOiiT, д. |Я livcToii тары и Д.1Я laobi с дета.1Я.1И, треб ю.-цичи перекантовки .1; ; лл1)Ней|ней обработк:. т.е. участки, npiM4;,i: .:ia4cntibie д.чя гру:юн, посту- НИВП1И.Х О рабочи: мест. На модуле 1 стрелкамli н():ча: ,апы ; анравления движения т.- ры с i lpy 1)м к рабочим местам и от них.

Гпанс.к.:-. :; С11сдство 2 и станочные на- KoiniTe.iii , ::;с.оч ИЗ двух секций каждый с p,iu:o. i:; :e;iiii)iMii В НИХ ПО вертикали ячейками, ila станочном иаконителе установлен манииу.чятор 20, а на транспортном средстве -- телеско1П-1ческий столик 21, имею- ни1Й возможность вертикального и горизонтального иеремеИ1ения, по конструкции идентичный манинулятору 20. Транспортное средство 2 перемеп1ается по направляющим 22.

Двухуровневый рабочий стол 4 с меха- ннзмом 23 подъема служит для приема тары с грузом от манипулятора 20 на базирующую плиту 24 и передачи ее на верхнюю базирующую плиту 25 в зону действия робота 5, причем возврат тары в накопитель 3 осуществляется с плиты 25.

Гибкое автоматизированное производство работает следующим образом.

У модуля комплектовки 1 согласно наряду формируются заказы на партию деталей для каждого рабочего места 7-9 и т.д. Согласно этому наряду на модуль поступает тара с инструментом и оснасткой от соответствующих участков производства, а также заводская тара с заготовками деталей от заготовительных участков.

Соблюдая очередность, вначале на правую ветвь двухсекционного транспортера 10

устанавливается тара с инструментом и оснасткой, затем устанавливается пустая тара и в нее укладываются за1 отовки деталей. Работы, связанные с формированием з ака- зов, выполняются комплоктовщика.ми на рабочем месте 26 вручную с применением известных грузоподъемных устройств. По окончании формирования заказа комплектовщик включает пульт (не показан) и транспортер 10 подает тару с грузом на прием

ный столик 11, а с него телескопический столик 21 снимает тару и устанавливает ее в соответствующую ячейку одной из. секций транспортного средства 2.

Цикл повторяется до полного размещения заказа в ячейках транспортного средства 2. После этого транспортное средство 2 либо автономно, либо в сопровождении комплектовщика (в соответствии с вариантом выполненной автоматики) перевозит заказ на указанное в наряде рабочее место

0 н там перегружает своим телескопически.м столиком Б свободпую секцию станочного накопителя 3, а затем из второй секции ста- ночного накопителя забирает весь ранее выполненный заказ и переменхает его к .мо. дулю 1 комплектовки, где и выгружает на приемный столик 12 второй ветви транспортера 10 (ветвь возврата).

Аналогичным образом осуп1еетвляется загрузка или разгрузка всех станочь-ых накопителей 3. На рабочих местах 7 9 маQ нипулятор 20 выни.мает из naKOi:iiT :я тару с инструментом и оснасткой 1():1ядок расположения и выемки тары до.-1/кеи быть оговорен заранее и соблюда 1 ься- начиная с модуля подготовки) и ycTaHcii .iiiHae:- ее на нижнюю плиту двухуров1И ::()-о столика 4,

5 которая затем механизмо.м г(JЛliкa 23 поднимается на верхнюю , где тара фиксируется ловителями, а плита возвращается в исходное положение. Тем времене.м ма- нинулятор вынимает из накопителя следующую тару с грузом, устанавливает ее на

0 нижнюю плиту и возвращается к исходному положению, у верхней плиты сто.ш- ка 4, ожидая очередную команду.

После установки инструмента и оснастки на оборудование и укладки в тару сняг того с оборудования инструмента и оснастки наладчик подает команду на отправку этой тары Б накопитель. По этой команде манипулятор 20 снимает тару с верхнего уровня и устанавливает в накопитель, а с нижнего уровня на верхний по0 дается следующая тара с грузом. После отладки программы обработки поступавщих деталей наладчик переводит систему управления с режима наладки на автоматический режим.

5Формула изобретения

I. Автоматизированный технологический комплекс, содержащий станки, модуль компji ;, гонки заготовок, полуфабрикатов и нн- сгрумсмта, стпночные накопители с ячейками под тару. ()азмещенными в ряд одна Г1ад дру|-ой, манипулятор для передачи типы из ячейки накопителя на базирующую ли ; , стола, установленного в зоне действия станочного робота для загрузки станков, рельсовое транспортное средство для передачи тары между модулем комплектовки и ными накопителями с узлом захвата и размещения тары, отличающийся тем, что, с целью увеличения производительности, станочные накопители выполнены многорядными, а манипулятор размещен на накопителе с возможностью вертикального и горизон J

ч

tq

//

//////////////- //Л 7л. / / - /. ///77/ ,-У/7////////// // .

тального перемещения, при этом узел захвата и размещении тары выполнен в виде многорядных и многоярусных ячеек, а также телескопического столика, имеющего возможность вертикального и горизонтального пе- ремеп .ения, при этом упомянутые ячейки рас- по, идентично ячейкам в станочном накопителе.

| .Круглов В | |||

| А | |||

| Автоматизированные технологические ко.мплексы, управляемые от ЭВМ | |||

| - Л еханизация и автоматизация производства, 1983, N° 1, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-10-15—Публикация

1986-08-21—Подача