;14

Каждой Я 2 и каждой П 5 (онвектора и и взанмоответными частями механического и Г1едравлическо1 о разъемов с терморегулятором 20 прямого действия, чувствительный,элемент которого контактирует с грузом,происходит подсоединение Я 2 с грузом на П 5 к ста ционарной сети распределения хлаДояо- ситеяяу а при необходимости - среды с искусственщ 1м газовым составом. При этом возможности поддержания тем- пературм, относительной влажности, Концентрации газов и т.п. одинаковы независимо от высотного и горизонтального расположения занятой грузом Я 2 С 1, В случае, когда грузом э Я 2 С I является тара с продукцией в рассоле, а хладоносителем тот же рассол одновременно с воздушным конвективным охлаждением Я 2 продукция, помещенная в нее на П 5, охлаждается собственным циркулирующим через тару (т) 6 охлажденным рассолом, для чего каждая Т б оснащена коммутационной пробкой, выполненной с внутренними каналами, подсоединенными к гидроразъемам. При этом для локализации и эвакуации возможной утечки, Предотвращения попадания рассола и иного жидкого отделимого на С 1 и строительные конструкций, объективного контроля интенсивности утечки и Сигнализации об ее аварийном значении, вкладьшаемости П 5 друг на друга

предотвращения механического травмирования груза при его помещении в П 5. Последняя вьтолнена в виде дренируемого корыта с присоединенным к нему складным рукавом, оканчиваго- петлями для подвески на грузо- захвате, оснащенного золотниковым устройством для дренирования, а также поплавковым сигнализатором уровня. Компенсация утечки рассола из циркуляционной системы через неплотности Т 6, а также повышение качества продукции в рассоле в процессе хранения достигается поддержанием стабильного качества и количества рассола в системе. К-Ш 4 выполняет также функцию инспекции состояния грузов в Я 2 С 1 для чего оснащен датчиками, а П 5 - набором элементов для взаимодействия с датчиками Для восприятия инерционной информации, например температуры груза,без остановки и замедления перемещения К-Ш 4 и этим экономии электрозйер- гии и моторесурса датчики установлены на горизонтальной каретке, которая перемещается относительно крана, фиксируется на время восприятия информации и ускоренно догоняет кран под воздействием на нее привода, запускаемого при подходе крана к следущему вертикальному ряду С 1. 6 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-накопительная система | 1989 |

|

SU1747352A1 |

| Высотный склад для хранения тарноштучных грузов | 1976 |

|

SU703432A1 |

| Автоматизированный склад для электроаппаратуры | 1983 |

|

SU1164158A1 |

| Грузозахват для стеллажного крана-штабелера | 1980 |

|

SU874600A1 |

| Кран-штабелер | 1979 |

|

SU854870A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Устройство для ориентации передаточной тележки стеллажного крана-штабелера относительно межстеллажного прохода | 1989 |

|

SU1705197A1 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1982 |

|

SU1082706A1 |

| Склад для хранения штучных грузов | 1981 |

|

SU1030264A1 |

| Устройство для управления приводом горизонтального перемещения телескопического грузозахвата стеллажного крана-штабелера | 1983 |

|

SU1172837A1 |

Изобретение относится к стел- лажном хране1 ию oxJIaждae ьrx грузов, в частности теплогенериругопщх грузов и грузов с узким температурным диапазоном и специальными условиями сохранения качества. Цепью изобретения является удлинение срока хранения теплогенерирующих грузов и грузов, требующих узкий температурный диапазон, а также повышение надежности и экономичности хранения в нем любых охлаждаемых грузов..При помещении краном-штабелером (К-Ш) 4 па- летты (П) 5 с грузом в ячейку (Я) 2 стеллажей (с) I, благодаря оснащению (Л

Изобретение касается стеллажного хранения охлаждаемых грузов в частности теплогенерирующих грузов с уз - КИМ температурным диапазоном и специальными условиями сохраиеиия качества, в том числе свежих и консервированных в рассоле овощей и фруктов .

Целью изобретения является удлинение срока хранения теплогенерирующих грузов и грузов, требующих узкий температурный диапазон, повышение надежности и экономичности хранения в нем любых охлаждаемых грузов, повышение сохранности и качества тепло- генер футощих грузов, хранимых в сре

де с искусственным газовым составом, а также грузоформирующей таре с рассолом, и предотвращение агрессивного воздейс твия этой среды на обслуживающий персонал и хранилище, а также ускорение герметизации посадки коммутационной пробки в условиях разброса диаметров отверстий, толщины и неровностей крьшжи грузоформирующей тары и предотвращение выноса в циркуляцион« 1й контур взвешенных частиц.I

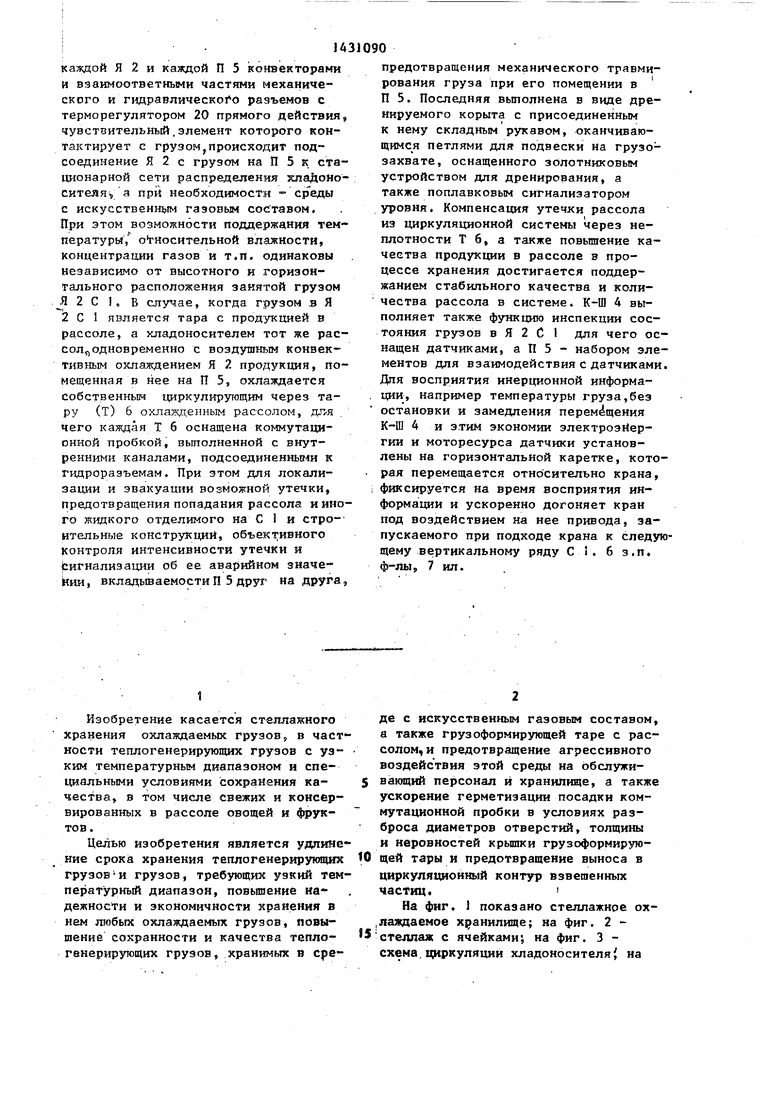

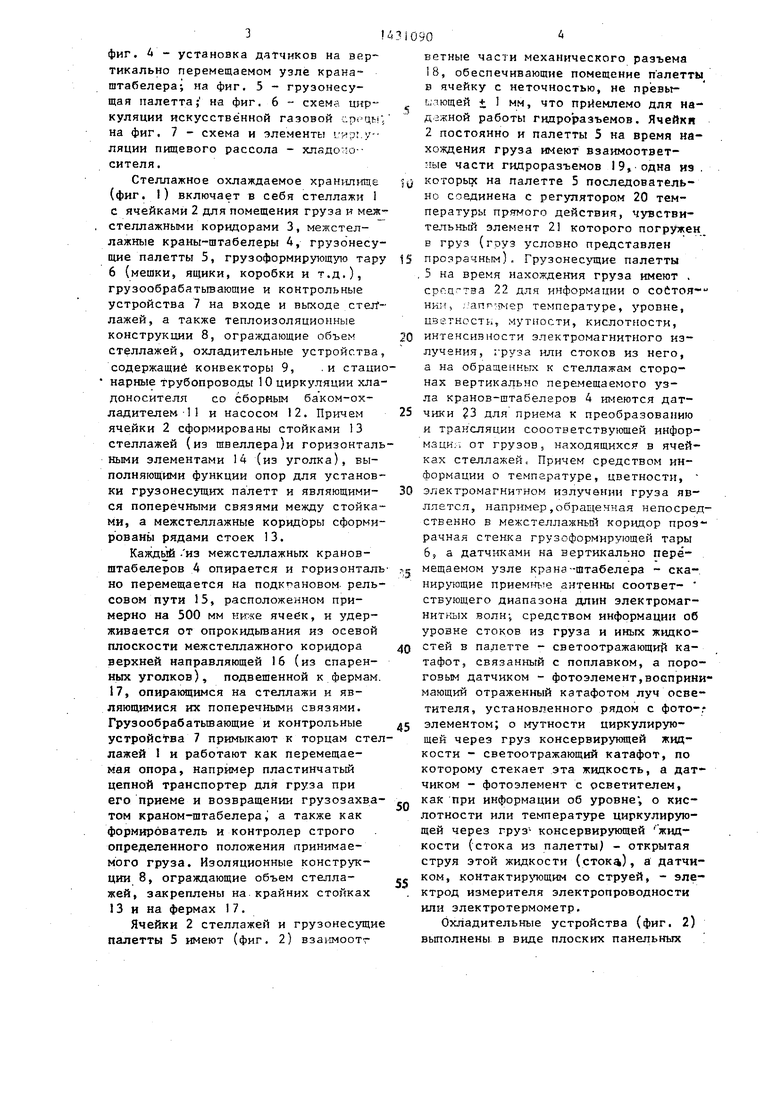

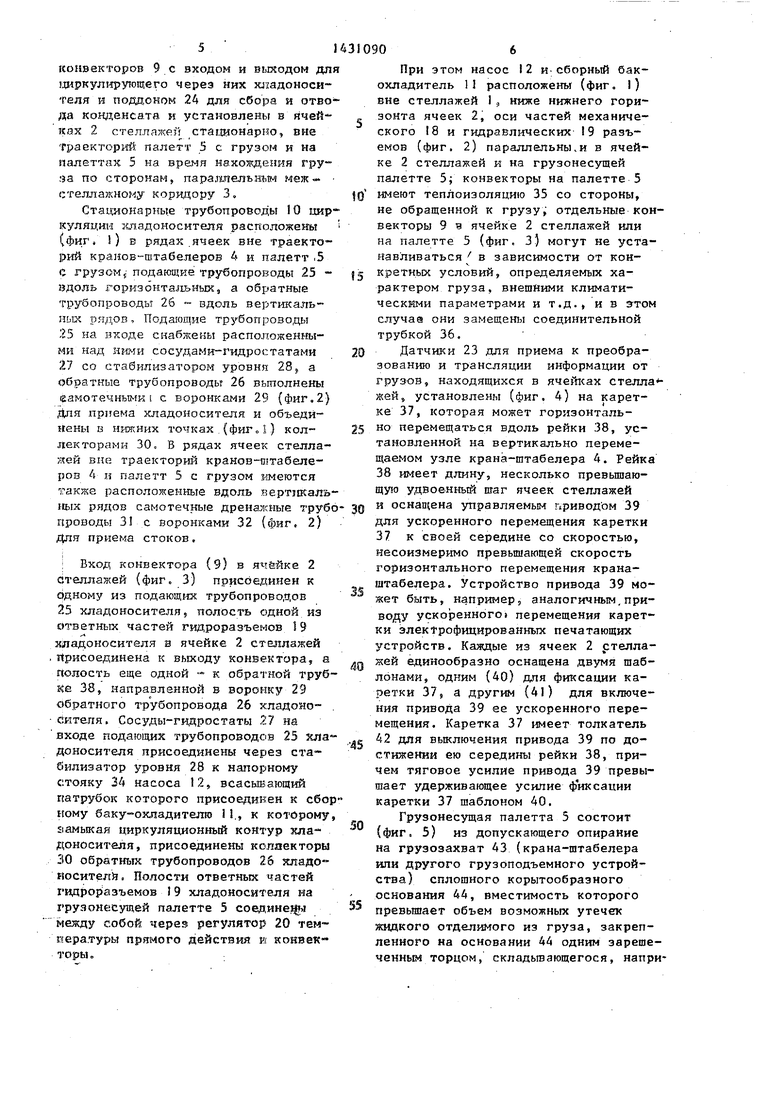

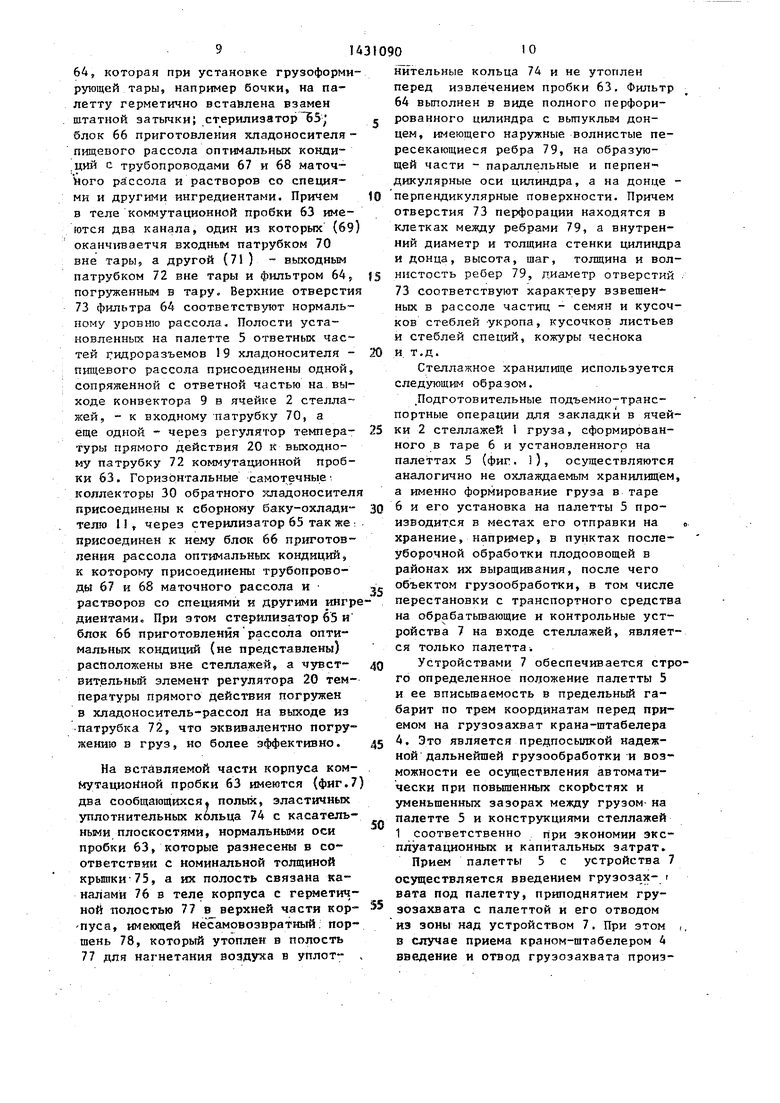

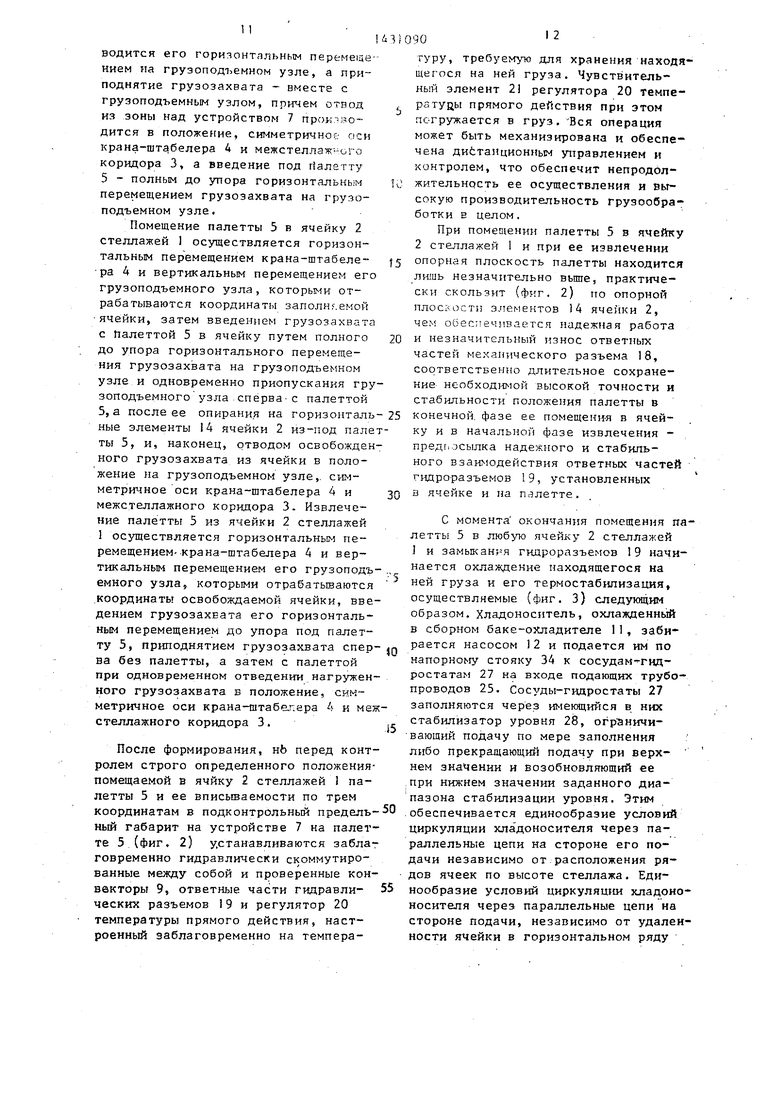

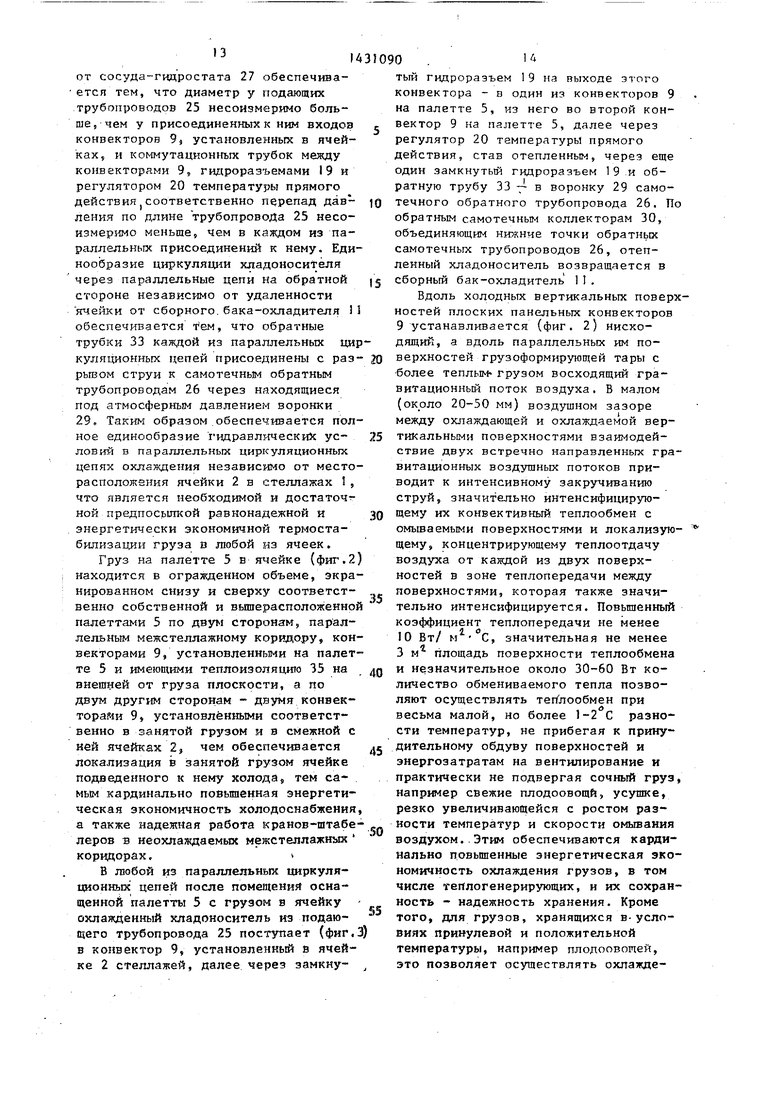

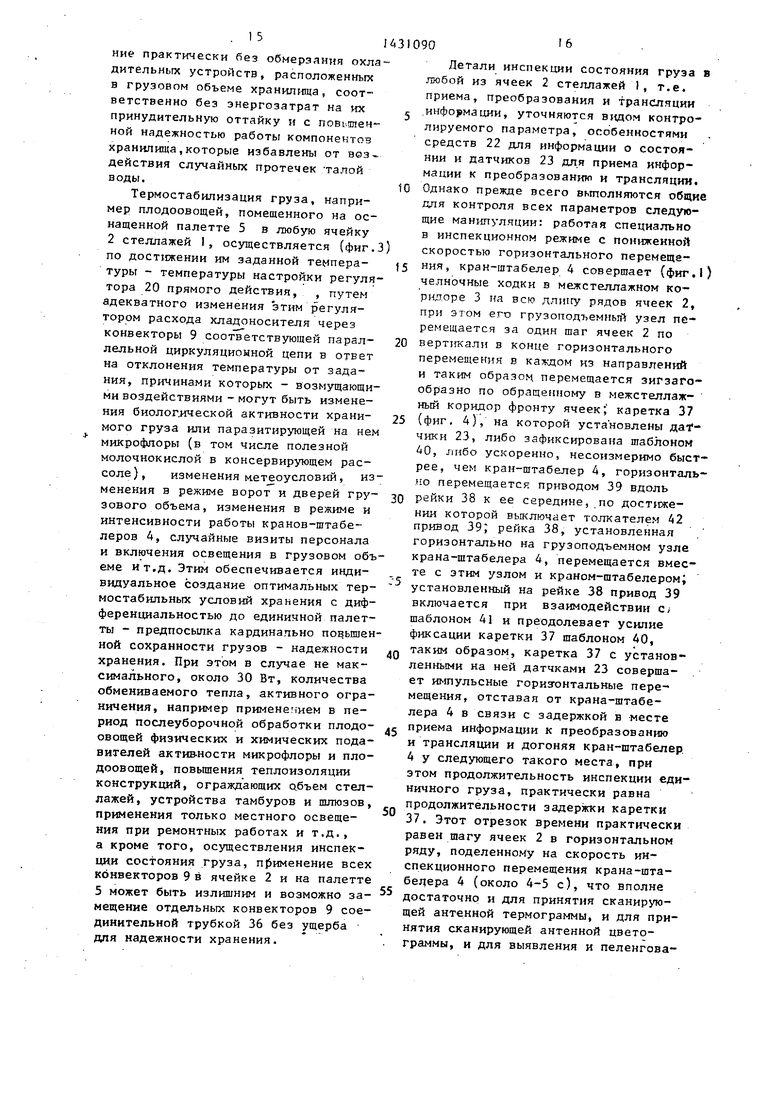

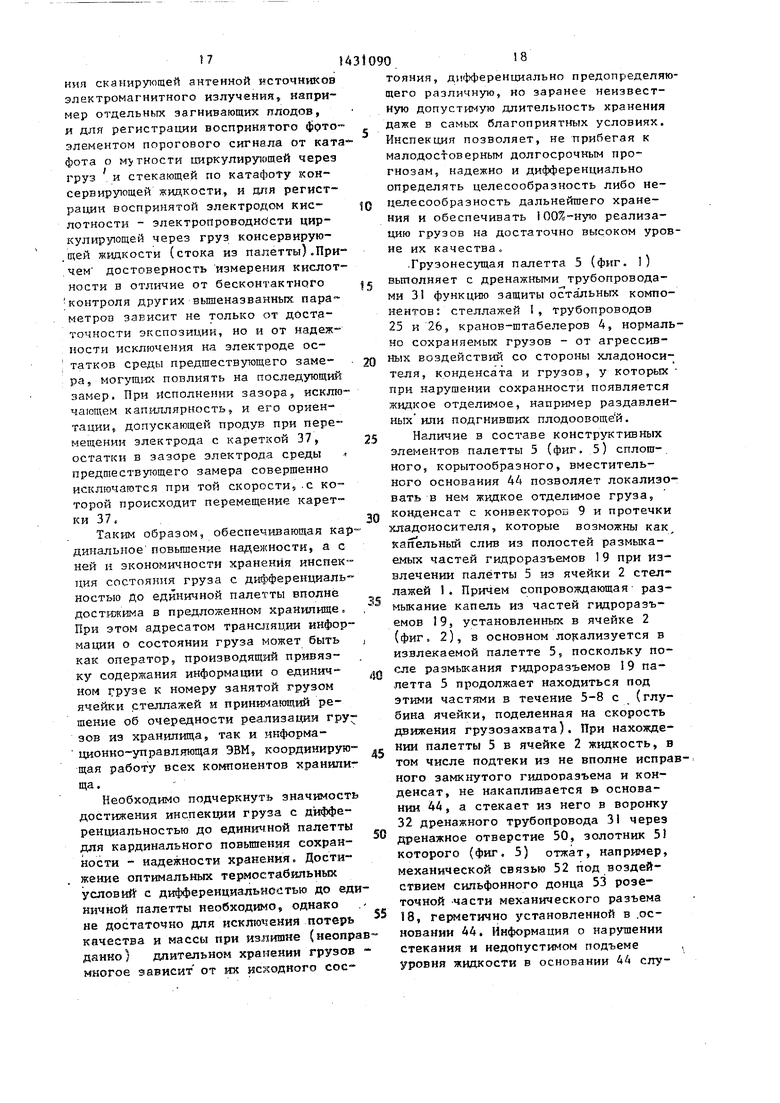

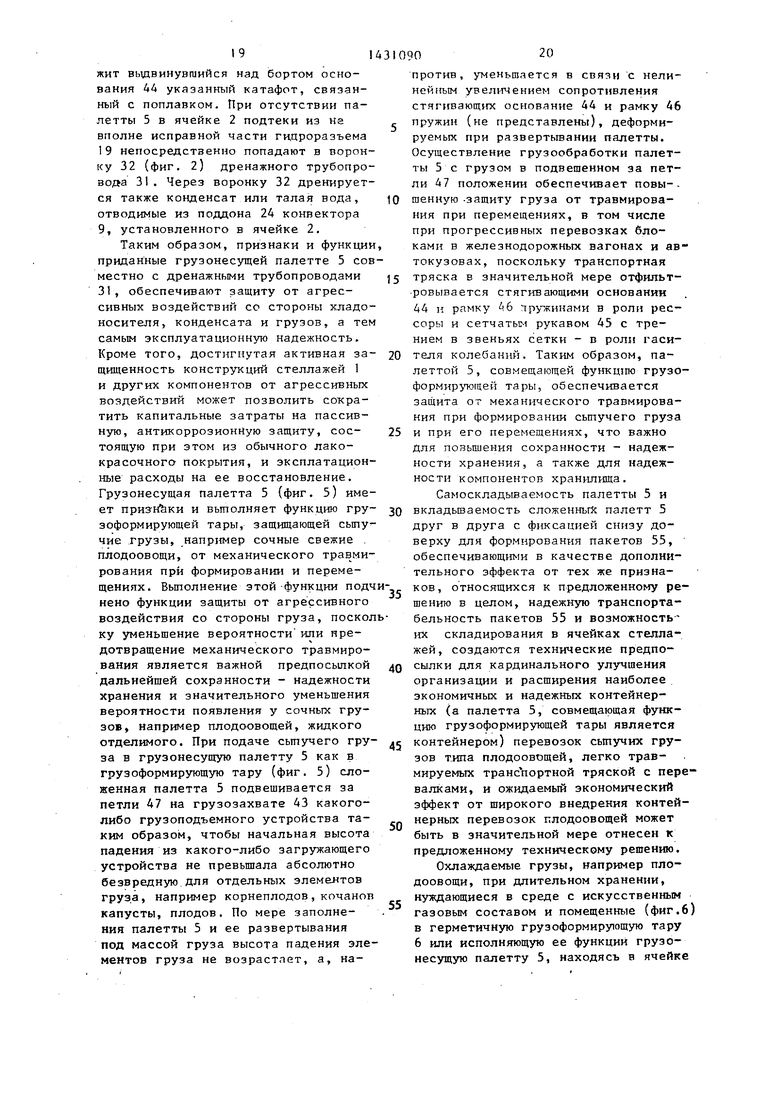

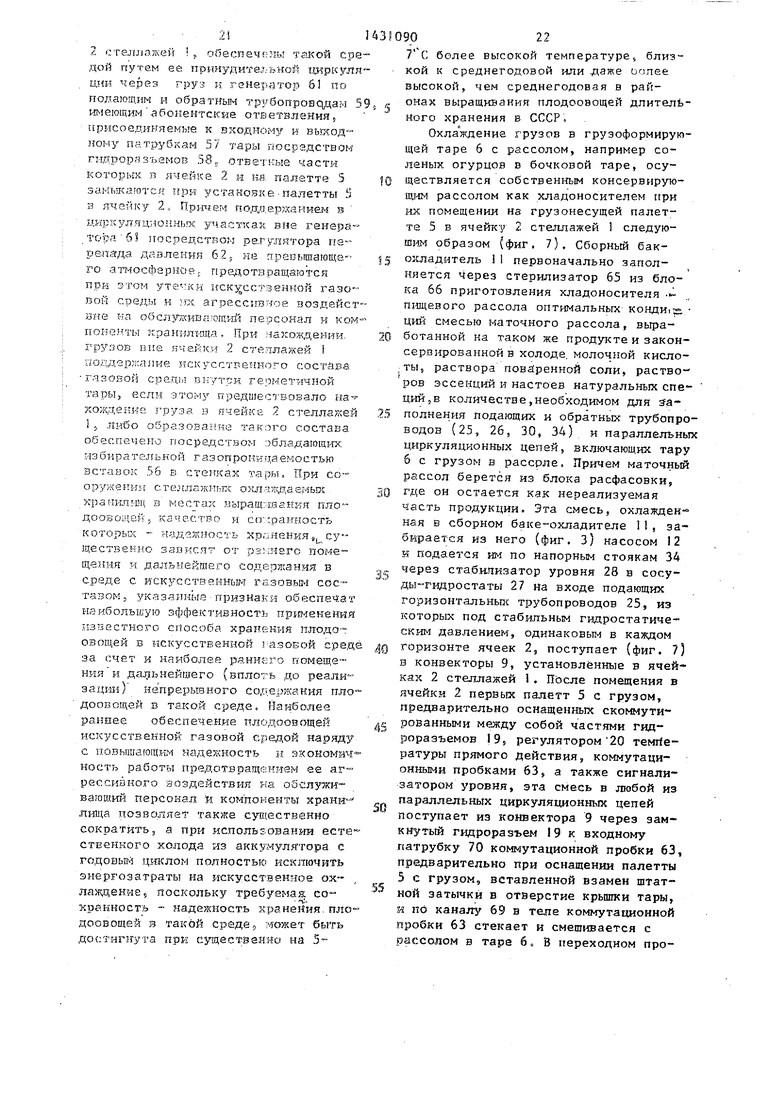

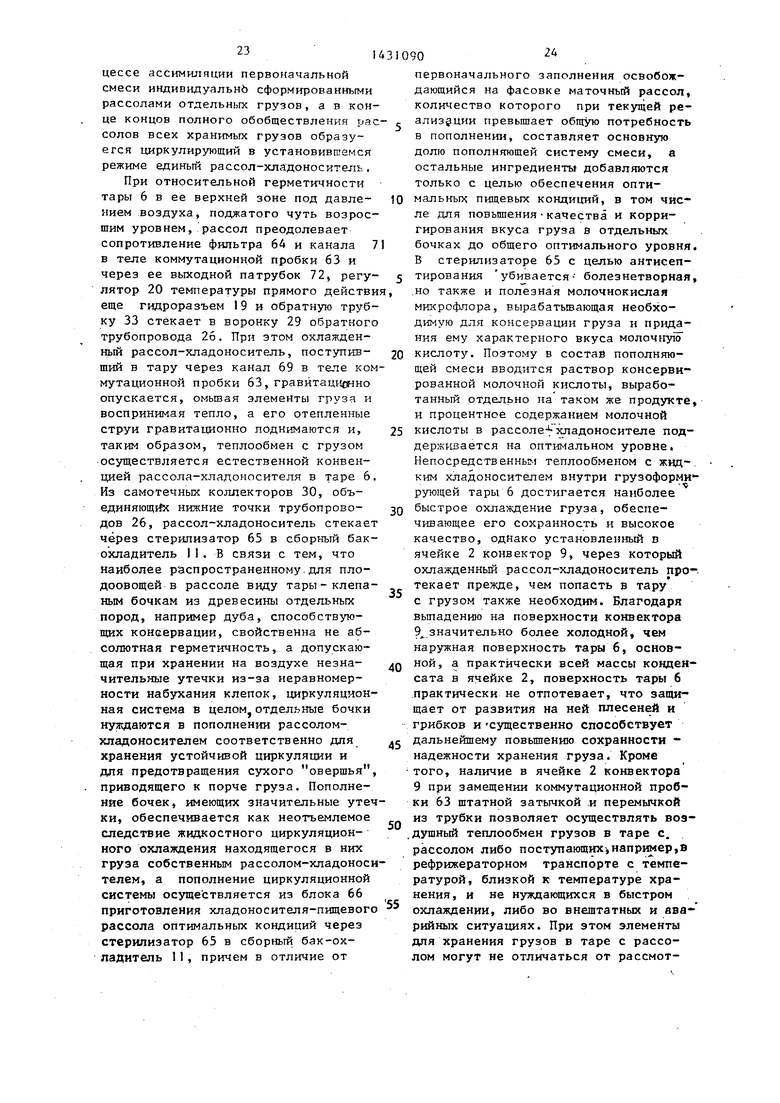

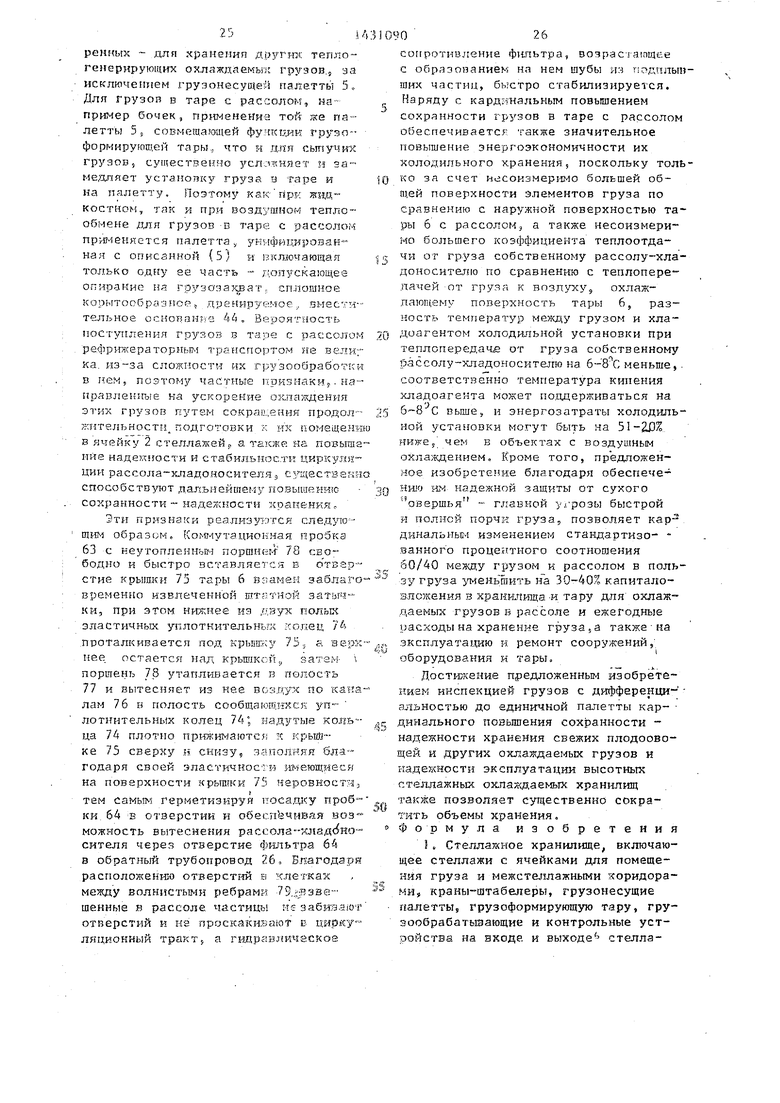

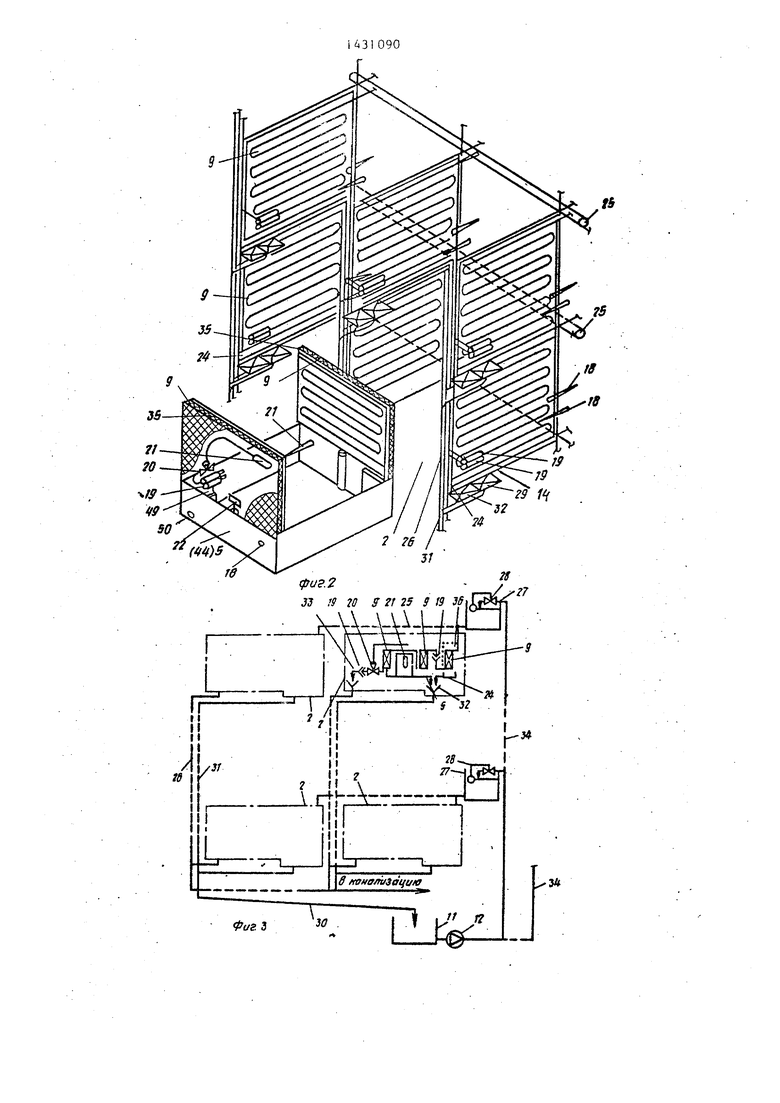

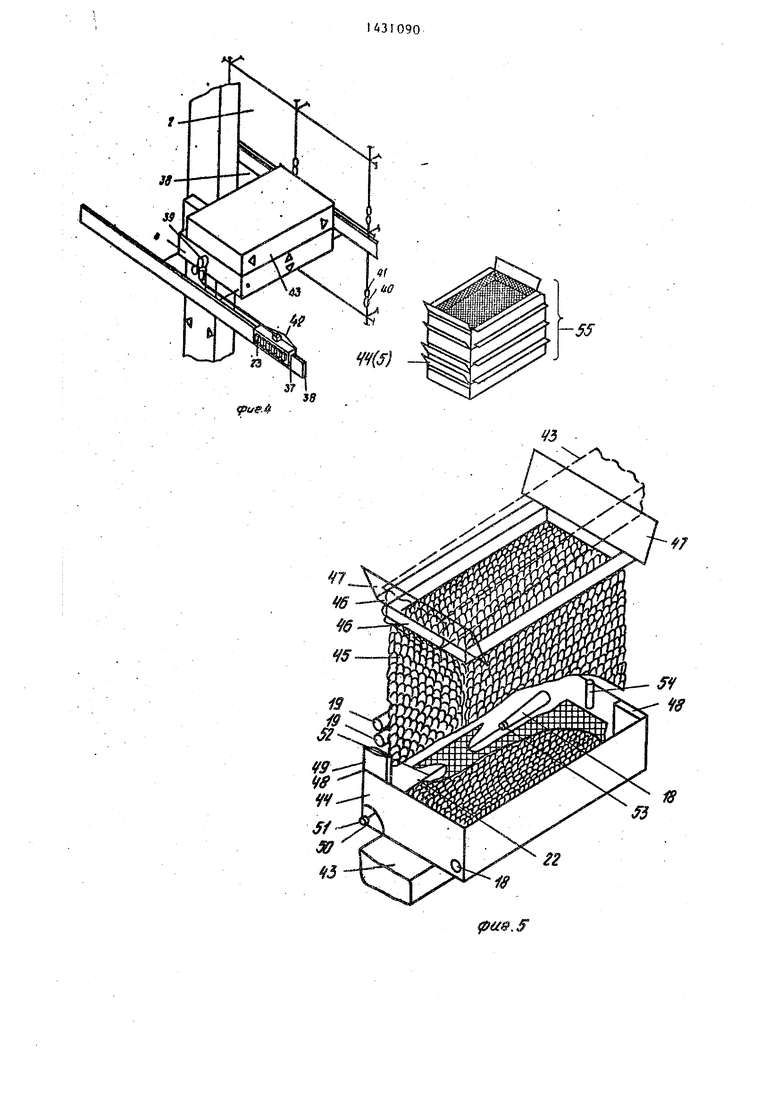

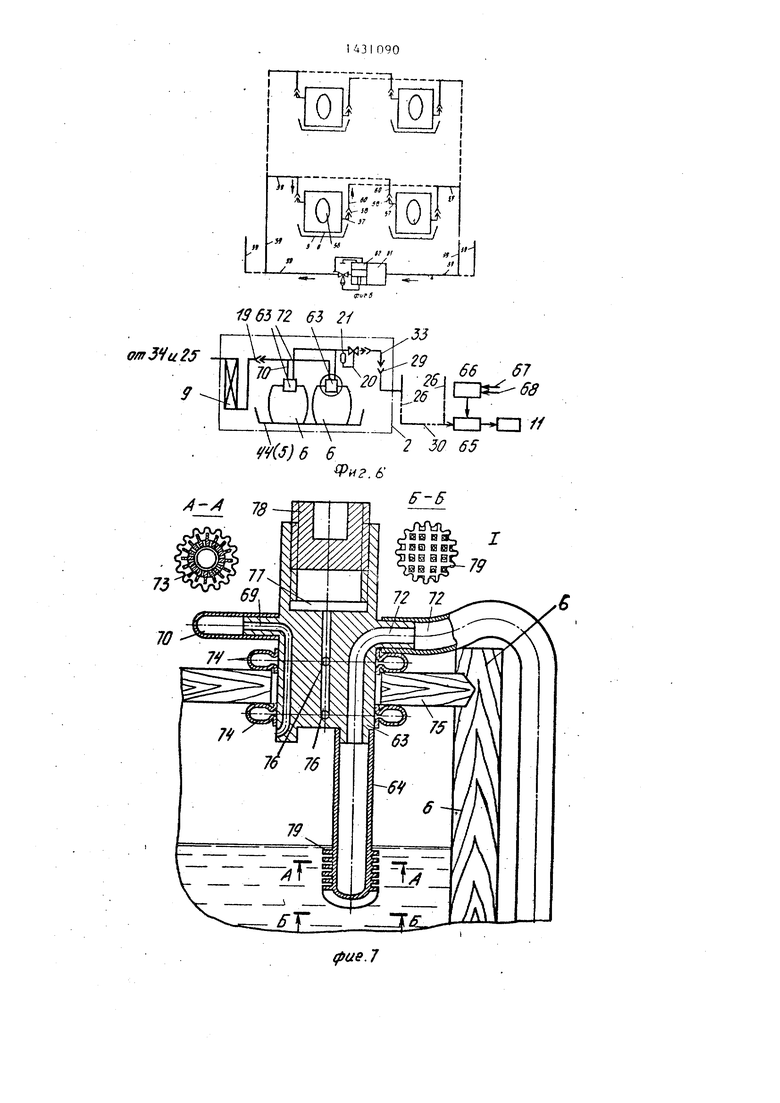

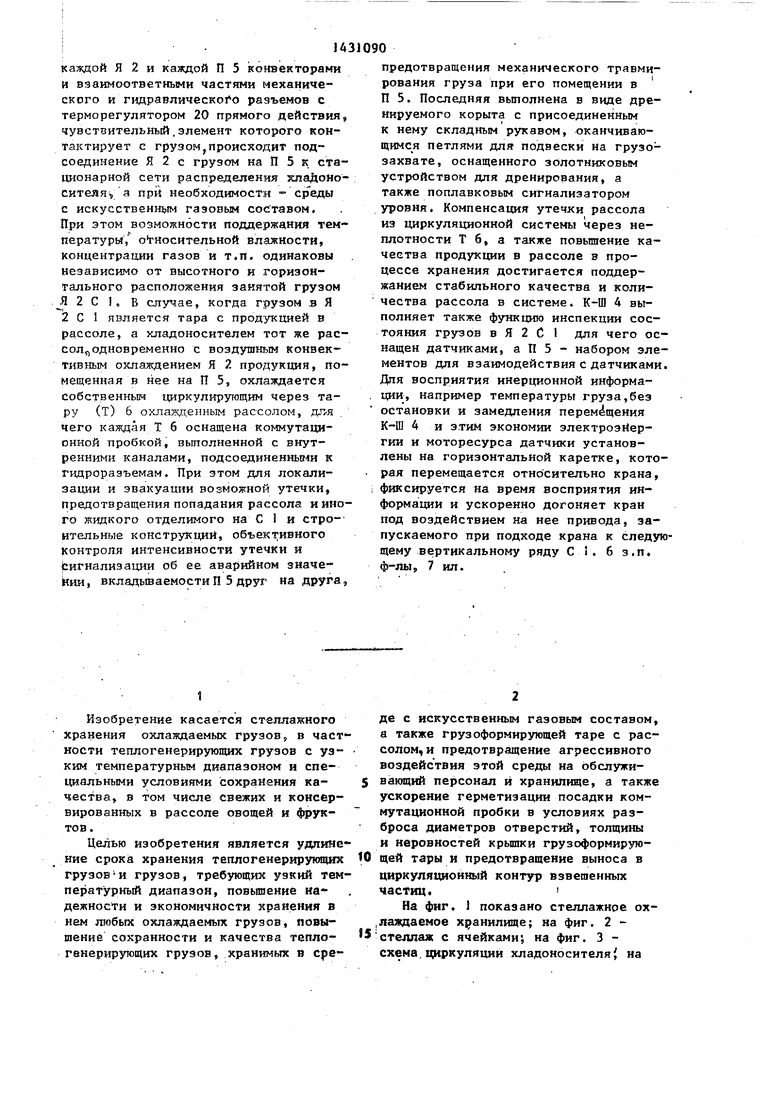

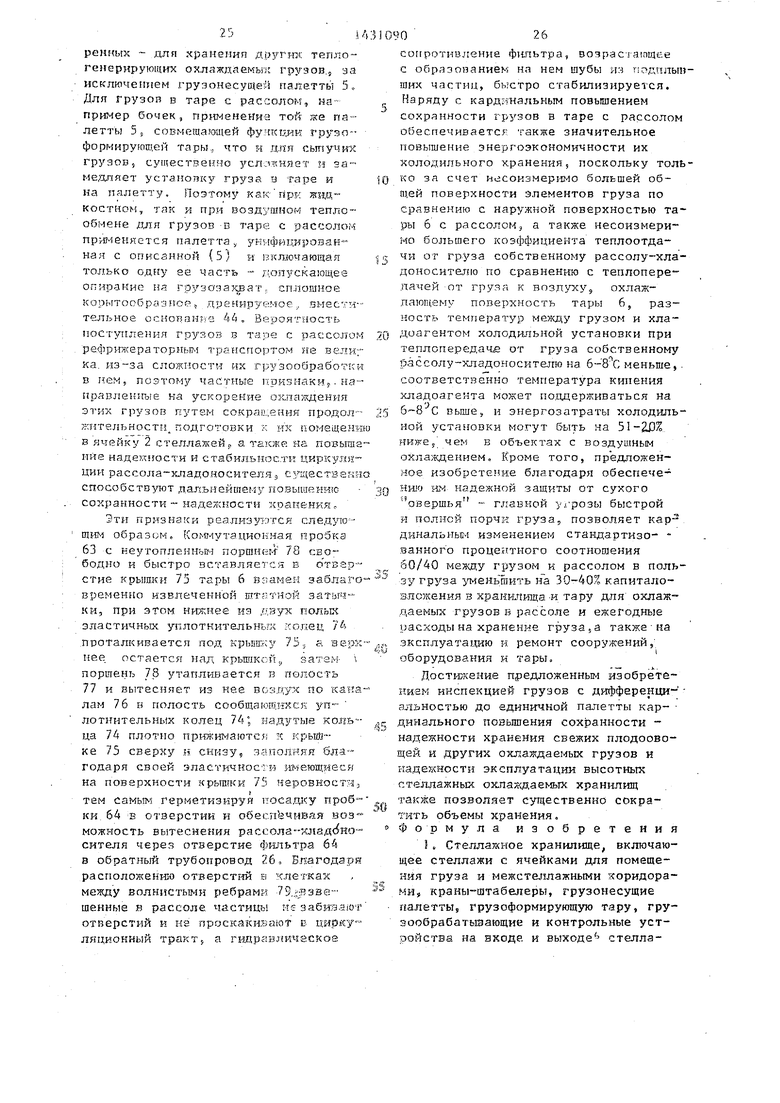

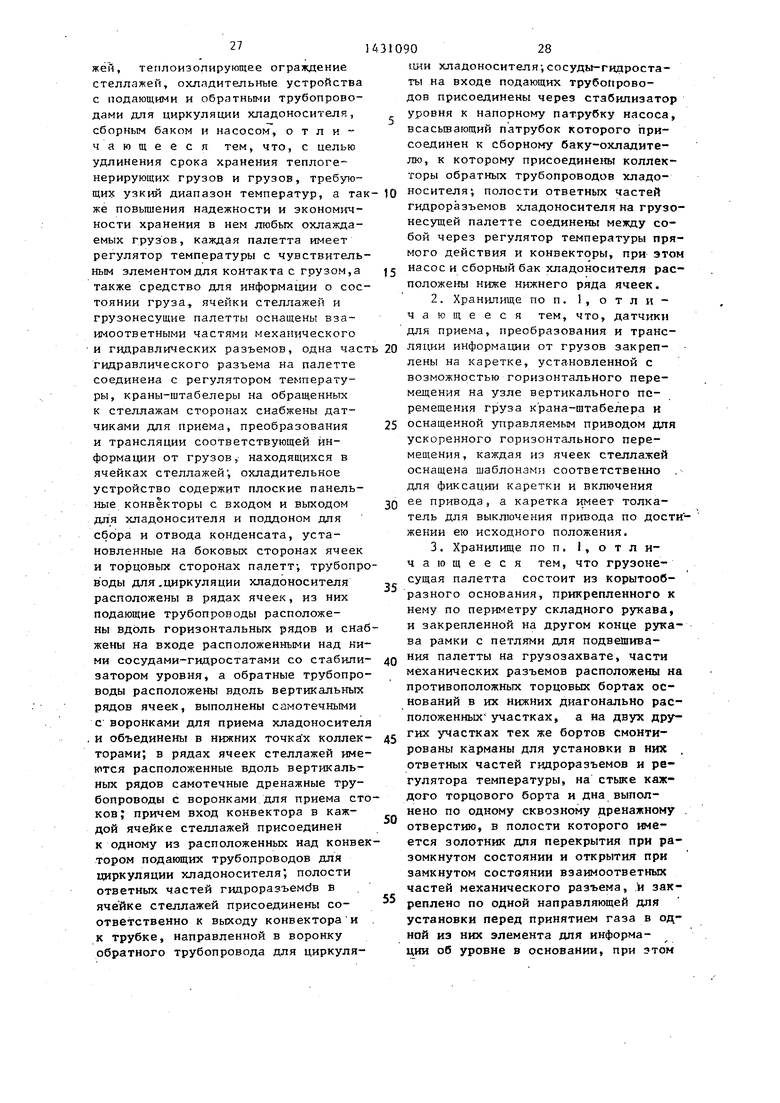

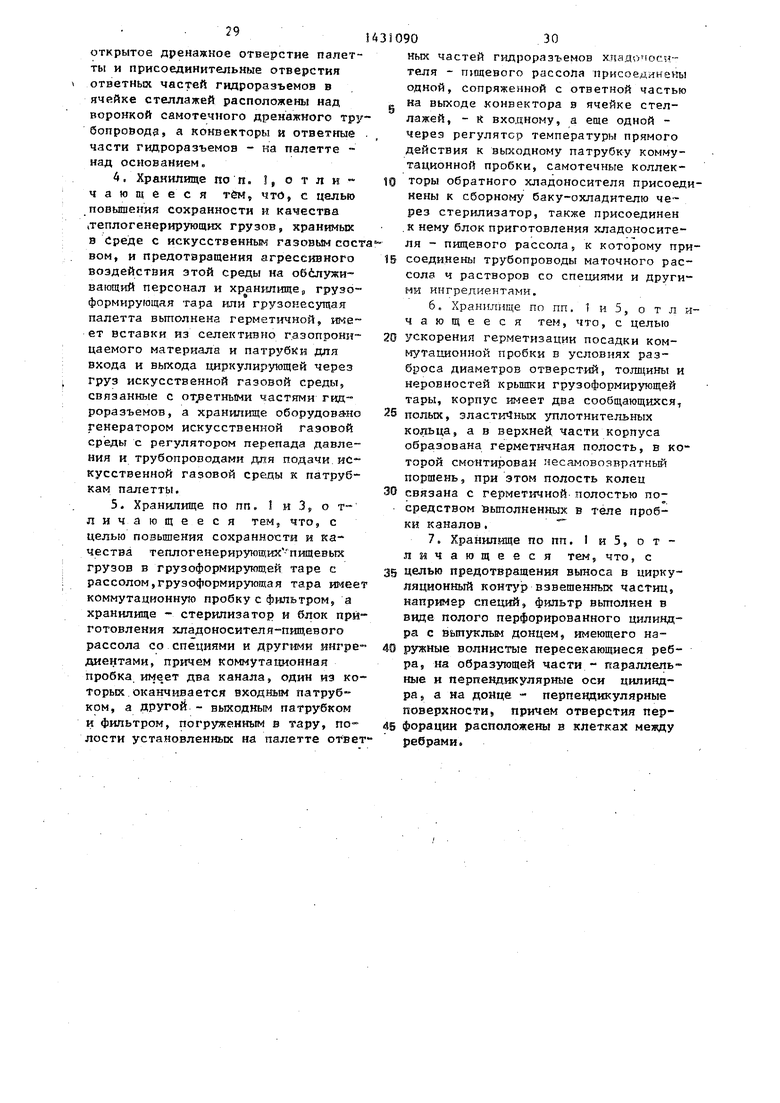

На фиг. 1 показано стеллажное ох- ,лаждаемое хранилище; на фиг. 2 - стеллаж с ячейками; на фиг. 3 - схема.циркуляции хладоносителя на

3

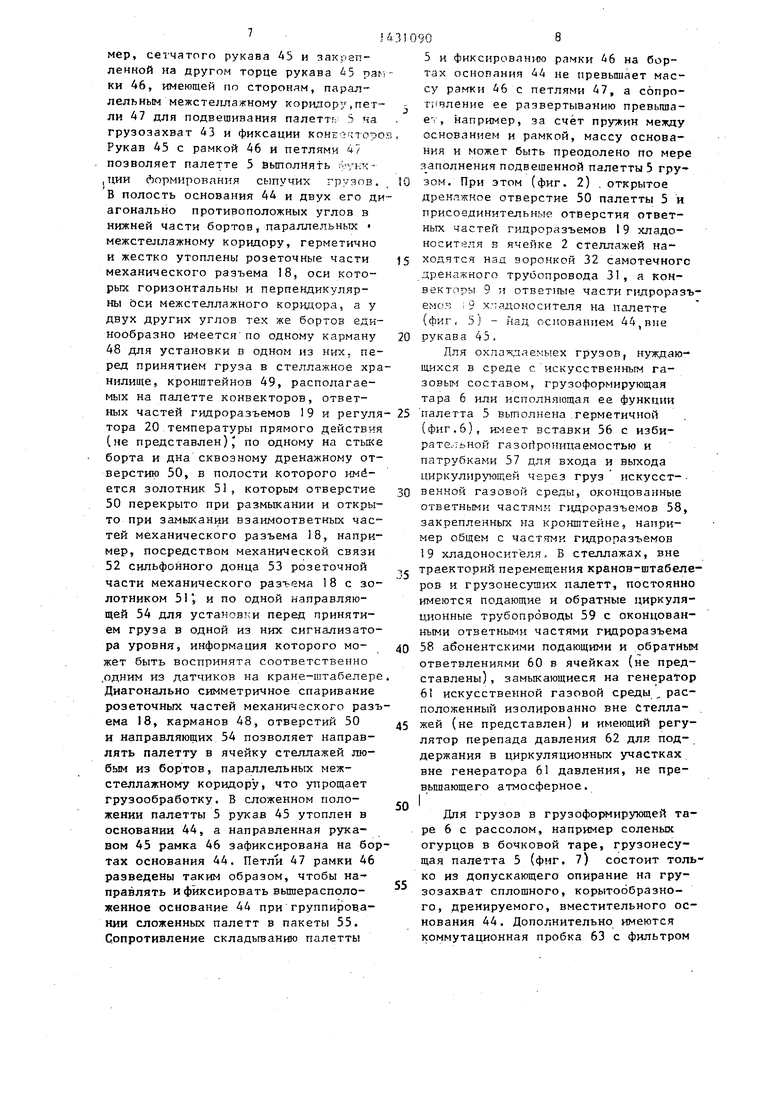

фиг. 4 - установка датчиков на вертикально перемещаемом узле крана- штабелера; на фиг. 5 - груэонесу- щая палетта; на фиг. 6 схема цнр куляции искусственной газовой среаь на фиг, 7 - схема и элементы сирг.у-- ляции пищевого рассола - хладо-;сг- сителя.

Стеллажное охлаждаемое хранилглде (фиг. I) включает в себя стеллажи 1 с ячейками 2 для помещения груза и межстеллажными коридорами 3, межстеллажные краны-штабелеры 4, грузонесу щие палетты 5, грузоформирутощуго тар 6 (мешки, ящики, коробки и т.д.), грузообрабатьшающие и контрольные устройства 7 на входе и выходе сrejt лажей, а также теплоизоляционные конструкции 8, ограждающие объем стеллажей, охладительные устройства содержащие конвекторы 9, .и стацинарные Трубопроводы 10 циркуляции хла доносителл со сборным баком-охладителем -11 и насосом 12. Причем ячейки 2 сформированы стойками 13 стеллажей (из швеллера)и горизонталными элементами 14 (из уголка), выполняющими функции опор для установки грузонесущих палетт и являющими- ся поперечными связями между стойками, а межстеллажные коридоры сформированы рядами стоек 13.

Каждый . из межстеллажных кранов- штабелеров 4 опирается и горизонтал но перемещается на подкг ановом. рельсовом пути 15, расположенном примерно на 500 мм кюке ячеек, и удерживается от опрокидьшания из осевой плоскости межстеллажного коридора верхней направляющей 16 (из спаренных уголков), подвешенной к фермам 17, опирающимся на стеллажи и являющимися их поперечными связями. Грузообрабатьшающие и контрольные устройства 7 примыкают к торцам стелажей 1 и работают как перемещаемая опора, например пластинчатый цепной транспортер для груза при его приеме и возвращении грузозахва том краном-штабелера а также как формирователь и контролер строго определенного положения принимаемого груза. Изоляционные конструкции 8, ограждающие объем стелла- жей, закреплены на крайних стойках 13 и на фермах 17.

Ячейки 2 стеллажей и грузонесущи палетты 5 имеют (фиг. 2) взанмоотг

ветные части механического разъема 18, обеспечивающие помещение палетты в ячейку с неточностью, не пр евы- глющей t 1 мм, что приемлемо для на- дэжной работы гидроразъемов. Ячейки 2 постоянно и палетты 5 на время нахождения груза имеют взаимоответ- 1ые части гидроразъемов 19,-одна из . которых на палетте 5 последовательно соединена с регулятором 20 температуры прямого действия, чувстви- тельньаЧ элемент 21 которого погружен в груз (груз условно представлен прозрачным). Грузонесущие палетты .5 на время нахождения груза имеют . срг:цгтза 22 для информации о соСтояни, ;, anr- Niep температуре, уровне, цветности, мутности, кислотности, интенсивности электромагнитного излучения, груза или стоков из него, а на обращенных к стеллажам сторонах вертикально перемещаемого узла кранов-штабелеров 4 имеются датчики 23 для приема к преобразованию и трансляции сооответствуюшей инфор- мзци:1 от грузов 5 находящихся в ячейках стеллажей. Причем средством информации о температуре, цветности, электромагнитном излучении груза является, например ,o6paEi;eиная непосредственно в межстеллажньпТ коридор прозрачная стенка грузоформирующей тары 6s а датчиками на вертикально перемещаемом узле крана-штабелера - сканирующие приемтт1.е антенны соответ- ствующего диапазона длин злектромаг- ниткых волн-, средством информации об уровне стоков из груза и иных жидкостей в палетте - светоотражающий катафот, связанный с поплавком, а пороговым датчиком - фотоэлемент,воспринимающий отраженный катафотом луч осветителя, установленного рядом с фотоэлементом; о мутности циркулирующей через груз консервирующей жидкости - светоотражающий катафот, по которому стекает эта жидкость, а датчиком - фотоэлемент с осветителем, как при информации об уровне; о кислотности или температуре циркулирующей через груз - консервирующей жидкости (стока из палетты} - открытая струя этой жидкости (сток), а датчиком, контактир тощим со струей, - электрод измерителя электропроводности или электротермометр.

Охладительные устройства (фиг. 2) выполнены в виде плоских панельных

конвекторов 9с входом и вьогодом для даркулиругощего через них х:кадоноснтеля и поддонок 24 для сбора и отво да KoHj eHcara и установлены в ячей- „ кйк 2 стеллажей стационарно, вне Граекторий палетт 5 с грузог и на палеттах 5 на время нахожд(г1шя гру- ;за по сторонам, паралпельнътм меж- стеллажному коридору 3.|0

Ста1шонарные трубопроводы 10 циркуляции зшадоносителя расположены (фиг ) в рядах .ячеек вне траекто рий краков-штабелеров 4 к палетт .5 с грузом { подающие трубопроводы 25 - jg вдоль горизонта &ныХа а обратные трубопроводы 26 вдоль вертикальных рядов. Подающие трубопровода 25 на входе снабжеиь расположен1- ы- ми над Н№ш сосудами-гидростатами 20 21 со стабилизатором уровня 28, а обратные трубопроводь 26 выполнены самотечными I с воронками 29 {фиг,2) Для дтриема хладоносителя и объедй- иены в нижних точках,(фиг.I) кол- 25 лекторами 30, В рядах ячеек стеллажей вне траекторий кранов-штабеле- ров 4 п палетт 5 с грузом кмеготся также расположенные вдоль вертггкаль- ных рядов самотечные дреналшые трубо- 30 проводы 3 с воронками 32 (фиг. 2) ля приема стоков,

Вход конвектора (9) в ячейке 2 стеллажей (фиг, 3) присоединен к одному из подающих трубопроводов 25 хладоносителя., полость одной из ответных частей гидроразъемов 19

,4

ладоносителя в ячейке 2 стеллажей присоединена к выходу конвектора, а полость еще одной - к обратной труб- Ке 38, направленной в воронку 29 обратного трубопровода 26 хладоно- . сителя. Сосуды-гидростаты 27 на входе подающих трубопроводов 25 хладоносителя присоединены через стабилизатор уровня 28 к HanopHOhfy стояку 3/ насоса 12, всасьюающий патрубок которого присое икен к сборному ,падителго i 1., к которому, ламыкая циркуляционный контур кла- доносителя, присоединены колаекторы 30 обратных трубопроводов 26 хладо- иосителй. Полости ответных частей Г идроразъемов 19 хладоносителя на грузонесущей палетте 5 соедииезг л 55 между собой через регулятор 20 температуры прямого действия и конвекторы ,

3S

40

-45

30

„ 0

g 0 5 0

5

S

0

5

0

При этом насос 12 и-сборный бак- охладитель П расположены (фиг, I) вне стеллажей 1 , ниже нижнего горизонта ячеек 2, оси частей механического 18 и гидравлических 19 разъемов (фиг, 2) параллельными в ячейке 2 стеллажей и на грузонесущей палетте 5; конвекторы на палетте 5 имеют теплоизоляцию 35 со стороны, не обращенной к грузу; отдельные конвекторы 9 в ячейке 2 стеллажей или на палетте 5 (фиг. З) могут не устанавливаться в зависимости от конкретных условий, определяемых характером груза, внешними климатическими параметрами и т.д., и в этом случае они замещены соединительной трубкой 36.

Датчики 23 для приема к преобразованию и трансляции информации от грузов, находящихся в ячеШсах стелла - жей, установлены (фиг, 4) на каретке 37, которая может горизонтально перемещаться вдоль рейки 38, установленной на вертикально перемещаемом узле крана-штабелера А. Рейка 38 имеет длину, несколько превьшаю- щую удвоенный таг ячеек стеллажей и оснащена управляемым приводом 39 для ускоренного перемещения каретки 37 к своей середине со скоростью, несоизмеримо превышающей скорость горизонтального перемещения крана- штабелера. Устройство привода 39 может быть, например, аналогичным,приводу ускоренного перемещения каретки злектрофицированных печатающих устройств. Каждые из ячеек 2 ртелла- жей единообразно оснащена двумя шаблонами, одним (40) для фиксации каретки 37, а другим (41) для включения привода 39 ее ускоренного перемещения. Каретка 37 имеет толкатель 42 для выключения привода 39 по достижении ею середины рейки 38, причем тяговое усилие привода 39 превышает удерживающее усилие ф иксации каретки 37 шаблоном 40.

Грузонесущая палетта 5 состоит (фиг. 5) из допускающего опирание на грузозахват 43 (крана-штабелера или другого грузоподъемного устройства) сплошного корытообразного основания 44, вместимость которого превьш1ает объем возможных утечек жидкого отделимого из груза, закрепленного на основании 44 одним зарешеченным торцом, складьшающегося, например, сетчатого рукава А5 и закрепленной на другом торце рукава 5 рамки 46, имеющей по стороням, параллельным межстеллажному коридору,петли 47 для подвешивания палетть 5 на грузоэахват 43 и фиксации коннекторо Рукав 45 с рамкой 46 и петлями 47 позволяет палетте 5 выполнять Фг кк- .ции Лормирования сыпучих гру-зов. В полость основания 44 и двух его диагонально противоположных углов в нижней части бортов, параллельных межстеллажному коридору, герметично и жестко утоплены розеточные части механического разъема 18, оси которых горизонтальны и перпендикулярны Ьси межстеллажного коридора, а у двух других углов тех же бортов единообразно имеется по одному карману 48 для установки в одном из них, перед принятием груза в стеллажное хранилище, кронштейнов 49, располагаемых на палетте конвекторов, ответных частей гидроразъемов 19 и регулятора 20 температуры прямого действия (не представлен)J по одному на стыке борта и дна сквозному дренажному отверстию 50, в полости которого имеется золотник 51, которым отверстие 50 перекрыто при размыкании и открыто при замыкании взаимоответных частей механического разъема 18, например, посредством механической связи 52 сильфонного донца 53 розеточной части механического разъема 18 с золотником 51, и по одной направляющей 54 для установки перед принятием груза в одной из них сигнализатора уровня, информация которого может быть воспринята соответственно .одним из датчиков на кране-штабелере Диагонально симметричное спаривание розеточных частей механического разъема 18, карманов 48, отверстий 50 и направляющих 54 позволяет направлять палетту в ячейку стеллажей любым из бортов, параллельных межстеллажному коридору, что упрощает грузообработку. В сложенном положении палетты 5 рукав 45 утоплен в основании 44, а направленная рукавом 45 рамка 46 зафиксирована на бортах основания 44. Петли 47 рамки 46 разведены таким образом, чтобы на- правлять и фиксировать вьшерасполо- женное основание 44 при группировании сложенных палетт в пакеты 55. Сопротивление складьгаанию палетты

5 и фиксированию рамки 46 на бортах основания 44 не превьш1ает массу рамки 46 с петлями 47, а сопро- - Т1-;чление ее развертыванию превышает, например, за счёт пружин между основанием и рамкой, массу основания и может быть преодолено по мере з аполнения подвешенной палетты 5 гру0 зом. При этом (фиг. 2) . открытое дреняжное отверстие 50 палетты 5 и присоединительные отверстия ответных частей гидроразъемов 19 хладо- носителя в ячейке 2 стеллажей на5 ходятся над воронкой 32 самотечного дренажного трубопровода 31, а конвекторы 9 и ответные части гидроразъ- ; 9 хладоносителя на палетте (фиг, 51 - над основанием 44,вне

0 рукава 45.

Для охлакдлемыех грузов, нуждающихся в среде с, искусственным газовым составом, грузоформирующая тара 6 или исполняющая ее функции

5 палетта 5 вьтолнена .герметичной (фиг,6), имеет вставки 56 с изби- рате. Тъной газойроницаемостью и патрубками 57 для входа и выхода циркулирующей через груз искусст-

0 венной газовой среды, оконцованные ответными частями гидроразъемов 58, закрепленных на кронштейне, например общем с частями гидроразъемов 19 хладоносителя. В стеллажах, вне

г траекторий пере 1ещения кранов-штабеле- ров и грузонесуших палетт, постоянно имеются подающие и обратные циркуляционные трубопроводы 59 с оконцован- ными ответными частями гндроразъема

0 58 абонентскими подающими и обратным ответвлениями 60 в ячейках (не представлены) , замыкающиеся на генератор 6 искусственной газовой среды расположенный изолированно вне Стелла- .

5 жей (не представлен) и имеющий регулятор перепада давления 62 для под- держания в циркуляционных участках вне генератора 61 давления, не пре- вьшзающего атмосферное.

I

Для грузов в грузоформирующей таре 6 с рассолом, например соленых огурцов в бочковой таре, грузонесу- щая палетта 5 (фиг. 7) состоит только из допускающего опирание нл гру- зозахват сплошного, корытообразного, дренируемого, вместительного основания 44. Дополнительно имеются коммутационная пробка 63 с фильтром

0

5

9

64, которая при установке грузоформи ругащсй тары, например бочки, на па- летту герметично встайлена взамен штатной затычки; стерилизатор П55 блок 66 приготовления хладоносителя пищевого рассола оптимальных конди- .ций с трубопроводами 67 и 68 маточ- Мого рйссола и растворов со специями и другими ингредиентами. Причем в теле коммутационной пробки 63 имеются два канала, один из которых (69 оканч1геаетчя входным патрубком 70 вне тары, а другой (7) выходным патрубком 72 вне тары и фильтром 64, погруженным в тару. Верхние отверсти 73 фильтра 64 соответствуют нормальному уровню рассола. Полости установленных на палетте 5 ответных частей 17идроразъемов 9 хладоносителя - пищевого рассола присоединены одной, сопряженной с ответной частью на выходе конвектора 9 в ячейке 2 стеллажей, - к входному -патрубку 70, а еще одной - через регулйтор температуры прямого действия 20 к выходному патрубку 72 коммутационной пробки 63. Горизонтальные самотечные . коллекторы 30 обратного хладоносител присоединены к сборному баку-охладителю 1 через стерилизатор 65 так же присоединен к нему блок 66 приготовления рассола оптимальных кондиций, к которому присоединены трубопроводы 67 и 68 маточного рассола и растворов со специями и другими ингрдиентами. При этом стерилизатор 65 и блок 66 приготовления рассола оптимальных кондиций (не представлены) расположены вне стеллажей, а чзгвст- вительный элемент регулятора 20 температуры прямого действия погружен в хладоноситель-рассол на выходе из патрубка 72, что эквивалентно погружению в груз, но более эффективно.

На вставляемой части корпуса ком- Мутациойной пробки 63 имеются (фнг.7) два сообщающихся полых, эластичных уплотнительных кольца 74 с касательными плоскостями, нормальными оси пробки 63, которые разнесены в со ответствии с номинальной толщиной крышки-75, а их полость связана каналами 76 в теле корпуса с герметичной 11олостью 77 в верхней части кор- Пуса, имеющей несамовозвратш 1й. поршень 78, который утоплен в полость 77 для нагнетания воздуха в уплот- .

0

090

5

0

5

0

5

0

5

10

нательные кольца 74 и не утоплен перед извлечением пробки 63, Фильтр

64 выполнен в виде полного перфорированного цилиндра с вьтуклым донцем, имеющего наружные волнистые пересекающиеся ребра 79, на образующей части - параллельные и перпен- дикулярные оси цилиндра, а на донце - перпендикулярные поверхности. Причем отверстия 73 перфорации находятся в клетках между ребрами 79, а внутренний диаметр и толщина стенки цилиндра и донца, высота, шаг, толщина и волнистость ребер 79, диаметр отверстий . 73 соответствуют характеру взвещен-- ных в рассоле частиц - семян и кусочков стеблей -укропа, кусочков листьев и стеблей специй, кожуры чеснока и. т.д.

Стеллажное хранилище используется следующим образом.

.Подготовительные подъемно-транспортные операции для закладки в ячейки 2 стеллажей 1 груза, сформированного в таре 6 и установленного на палеттах 5 (фиг. Г), осуществляются аналогично не охлаждаемым хранилищем, а именно формирование груза в таре 6 и его установка на палетты 5 производится в местах его отправки на « хранение, например, в пунктах послеуборочной обработки плодоовощей в районах их выращивания, после чего объектом грузообработки, в том числе перестановки с транспортного средства на обрабатьшающие и контрольные устройства 7 на входе стеллажей, является только палетта.

Устройствами 7 обеспечивается строго определенное положение палетты 5 и ее вписьюаемость в предельный габарит по трем координатам перед приемом на грузозахват крана-штабелера 4. Это является предпосылкой надежной дальнейщей грузообработки и возможности ее осуществления автоматически при повьщ1енных скорЬстях и уменьщенных зазорах между грузом- на палетте 5 и конструкциями стеллажей 1 соответственно при экономии эксплуатационных и капитальных затрат.

Прием палетты 5 с устройства 7 осуществляется введением грузозах- г вата под палетту, приподнятием гру- эозахвата с палеттой и его отводом из зоны над устройством 7. При этом ,, в случае приема краном-щтабелером 4 введение и отвод грузозахвата производится его горизонтальным перемеще-- нием на грузоподъемном узле, а лри- поднятие грузозахвата - вместе с грузоподъемным узлом, причем отвод из зоны над устройством 7 прок; зо- дится в положение, симметричное оси крана-штабелера 4 и межстеллаж -ого коридора 3, а введение под йалетту 5 - полным до упора горизонтальнь1М перемещением грузозахвата на грузоподъемном узле.

Помещение палетты 5 в ячейку 2 стеллажей 1 осуществляется горизонтальным перемещением крана-штабелера 4 и вертикальным перемещением его грузоподъемного узла, которыми отрабатываются координаты заполняемой

ячейки, затем введением грузозахвата с Палеттой 5 в ячейку путем полного до упора горизонтального перемещения грузозахвата на грузоподъемном узле и одновременно приопускания грузоподъемного узла .сперва-с палеттой

5, а после ее опирания на горизонталь-25 конечной, фазе ее помещени-я в ячей- ные элементы 14 ячейки 2 из-под палетты 5, и, наконед, отводом освобожденного грузозахвата из ячейки в положение на грузоподъемном узле,, симметричное оси крана-штабелера 4 и ЗО межстеллажного коридора 3. Извлечение палеттьг 5 из ячейки 2 стеллажей 1 осуществляется горизонтальным перемещением- .крана-штабелера 4 и вертикальным перемещением его грузоподъ- ., емкого узла, которыми отрабатьшаются .координаты освобождаемой ячейки, введением грузозахЁата его горизонтальным перемещением до упора под палетку и в начальной фазе извлечения - предг.эсылка надежного и стабильного взаимодействия ответных частей гидроразъемов 19, установленных в ячейке и на палетте,

С момента окончания помещения п летты 5 в любую ячейку 2 стеллажей J и замыкания гидроразъемов 19 начи нается охлаждение находящегося на ней груза и его термостабипизация, осуществляемые (фиг. 3) следукицим образом. Хладоноситель, охлажденный в сборном баке-охладителе I1, забиту 5, приподнятием грузозахвата спер- д рается насосом 12 и подается им по

на без палетты, а затем с палеттой при одновременном отведении нагруженного грузозахвата в положение, симметричное оси крана-штабелера А и межстеллажного коридора 3.15

После формирования, нЬ перед контролем строго определенного положения- помещаемой в ячйку 2 стеллажей 1 палетты 5 и ее вписьгоаемости по трем координатам в подконтрольный предель--50 ный габарит на устройстве 7 на палетте 5 (фиг. 2) устанавливаются заблаговременно гидравлически скоммутиро- ванные между собой и проверенные конвекторы 9, ответные части гидравли- 55 ческих разъемов 19 и регулятор 20 температуры прямого действия, настроенный заблаговременно на темперанапорному стояку 34 к сосудам-гидростатам 27 на входе подающих трубо проводов 25. Сосуды-гидростаты 27 заполняются через имеющийся в них стабилизатор уровня 28, ограничивающий подачу по мере заполнения либо прекращающий подачу при верхнем значении и возобновляющий ее при нижнем значении заданного диапазона стабилизации уровня. Этим обеспечивается единообразие условий циркуляции хла доносителя через параллельные цепи на стороне его подачи независимо от расположения рядов ячеек по высоте стеллажа. Единообразие условий циркуляции хладои носителя чераэ параллельные цепи на стороне подачи, независимо от удале ности ячейки в горизонтальном ряду

0

туру, требуемую для хранения находящегося на ней груза. Чувствительный элемент 2 регулятора 20 темпе- рзтуцы прямого действия при этом погружается в груз. Вся операция может быть механизирована и обеспечена диЬтанционным управлением и контролем, что обеспечит непродолжительность ее осуществления и высокую производительность грузообра- ботки Е целом.

При помещении палетты 5 в ячейку 2 стеллажей 1 и при ее извлечении опорная плоскость палетты находится лишь незначительно вьше, практически скользит (фкг. 2) по опорной плоскости sjieMBFiTOB 14 ячейки 2, чем обес;;ечи.вается надежная работа и незначительный износ ответных частей механического разъема 18, сортветстБенно длительное сохранение необходимой высокой точности и стабильности положения палетты в

конечной, фазе ее помещени-я в ячей-

ку и в начальной фазе извлечения - предг.эсылка надежного и стабильного взаимодействия ответных частей гидроразъемов 19, установленных в ячейке и на палетте,

С момента окончания помещения палетты 5 в любую ячейку 2 стеллажей J и замыкания гидроразъемов 19 начинается охлаждение находящегося на ней груза и его термостабипизация, осуществляемые (фиг. 3) следукицим образом. Хладоноситель, охлажденный в сборном баке-охладителе I1, забирается насосом 12 и подается им по

напорному стояку 34 к сосудам-гидростатам 27 на входе подающих трубопроводов 25. Сосуды-гидростаты 27 заполняются через имеющийся в них стабилизатор уровня 28, ограничивающий подачу по мере заполнения либо прекращающий подачу при верхнем значении и возобновляющий ее при нижнем значении заданного диапазона стабилизации уровня. Этим обеспечивается единообразие условий циркуляции хла доносителя через параллельные цепи на стороне его подачи независимо от расположения рядов ячеек по высоте стеллажа. Единообразие условий циркуляции хладои носителя чераэ параллельные цепи на стороне подачи, независимо от удалености ячейки в горизонтальном ряду

10

IS

25

от сосуда-гидростата 27 обеспечива- ется тем, что диаметр у подающих трубопроводов 25 несоизмеримо больше s чем у присоединен п 1Х к ним входов конвекторов 9s установленных в ячейках, и KONiMyTauKOHHbrx трубок между конвекторами 9, гидроразъемами 19 и регулятором 20 температуры прямого действия I соответственно перепад давления по длине трубопровода 25 несоизмеримо меньше, чем в каждом из параллельных присоединений к нему. Единообразие циркуляции хладоносителя через параллельные цепи на обратной стороне независимо от удаленности ячейки от сборного, бака-охладителя I обеспечивается т ем, что обратные трубки 33 каждой из параллельных циркуляционных цепей присоединены с раз- ю рьшом струи к самотечным обратньм трубопроводам 26 через находящиеся под атмосферным давлением воронки 29. Таким образом обеспечивается полное единообразие гидравлических условий в параллельных циркуляционных цепях охлаждения независимо от месторасположения ячейки 2 в стеллажах I , что является необходимой и достаточг ной предпосьшкой равнонадежной и энергетически экономичной термостабилизации груза в любой из ячеек.

Груз на палетте 5 в ячейке (фиг.2) находится в огражденном объеме, экранированном снизу и сверху соответственно собственной и вьпперасположенной палеттами 5 по двум сторонам, параллельным межстеллажиому коридору, конвекторами 9, установленными на палетте 5 и имеющими теплоизоляцию 35 на внешней от груза плоскости, а по двум другим сторонам - двумя конвекторами 9, установленными соответственно в занятой грузом и в смежной с ней ячейках 2, чем обеспечивается локализация в занятой грузом ячейке подведенного к нему холодаj тем самым кардинально повышенная энергетическая экономичность холодоснабжения, а также надежная работа кранов-штабе- леров в неохлаждаемых межстеллажных корадорах,v

В любой из параллельных циркуляционных цепей после помещения оснащенной палетты 5 с грузом в ячейку охлажденный хладоноситель из подающего трубопровода 25 поступает (фиг.З) в конвектор 9, установленный в ячейке 2 стеллажей, далее через замкну- ,

30

35

40

45

50

55

0

S

5

ю

0

5

0

45

50

5

тый гидроразъем 19 на выходе этого конвектора - в один из конвекторов 9 на палетте 5, из него во второй конвектор 9 на палетте 5, далее через регулятор 20 температуры прямого действия, став отепленным, через еще один замкнутый гидроразъем 19 и обратную трубу 33 в воронку 29 самотечного обратного трубопровода 26. По обратным самотечным коллекторам 30, объединяющим нижние точки обратньгх самотечных трубопроводов 26, отепленный хладоноситель возвращается в сборный бак-охладитель 11.

Вдоль холодных вертикальных поверхностей плоских панельных конвекторов

9устанавливается (фиг. 2) нисходящий, а вдоль параллельных им поверхностей грузоформирующей тары с более теплым- грузом восходящий гравитационный поток воздуха. В малом (около 20-50 мм) воздушном зазоре между охлаждающей и охлаждаемой вертикальными поверхностями взаимодействие двух встречно направленных гравитационных воздушных потоков приводит к интенсивному закручиванию струй, значительно интенсифицирующему их конвективный теплообмен с омьшаемьми поверхностями и локализую- щему, концентрирующему теплоотдачу воздуха от каждой из двух поверхностей в зоне теплопередачи между поверхностями, которая также значительно интенсифицируется. Повышенный коэффициент теплопередачи не менее

10Вт/ м , значительная не менее 3 м площадь поверхности теплообмена и незначительное около 30-60 Вт количество обмениваемого тепла позволяют осуществлять теплообмен при весьма малой, но более 1-2 С разности температур, не прибегая к принудительному обдуву поверхностей и энергозатратам на вентилирование и практически не подвергая сочный груз, например свежие плодоовощи, усушке, резко увеличивающейся с ростом разности температур и скорости омывания воздухом..Этим обеспечиваются кардинально повьщгенные энергетическая экономичность охлаждения грузов, в том числе тегглогенерирующих, и их сохранность - надежность хранения. Кроме того, для грузов, хранящихся в-условиях принулевой и положительной температуры, например плодоовощей, это позволяет осуществлять охлаждение практически без обмерзания охладительных устройств, расположенных в грузовом объеме хранилища, соответственно без энергозатрат на их принудительную оттайку и с повьгшен- ной надежностью работы компонентоз хранилища,которые избавлены от воздействия случайных протечек талой воды.

Термостабилизация груза, например плодоовощей, помещенного на оснащенной палетте 5 в любую ячейку 2 стеллажей 1, осуществляется (фиг.З по достижении им заданной тe пepa- туры - температуры настройки регулятора 20 прямого действия, , путем адекватного изменения этим регулятором расхода хладоносителя через конвекторы 9 соответствующей параллельной циркуляционной цепи в ответ на отклонения температуры от задания, причинами которых - возмущающими воздействиями - могут быть изменения биологлческой активности хранимого груза или паразитирующей на нем микрофлоры (в том числе полезной молочнокислой в консервирующем рассоле), изменения нетеоусловий, изменения в режиме ворот и дверей грузового объема, изменения в режиме и интенсивности работы кранов-штабе- леров 4, случайные визиты персонала и включения освещения в грузовом объеме и т.д. Этим обеспечивается индивидуальное создание оптимальных тер- мостабильных условий хранения с диф- ференциальностью до единичной палет- ты - предпосылка кардинально ной сохранности грузов - надежности хранения. При этом в случае не максимального, около 30 Вт, количества обмениваемого тепла, активного ограничения, например применением в период послеуборочной обработки плодоовощей физических и химических подавителей актив-ности микрофлоры и плодоовощей, повьппения теплоизоляции конструкций, ограждающих абъем стеллажей, устройства тамбуров и шлюзов применения только местного освещения при ремонтных работах и т.д., а кроме того, осуществления инспекции состояния груза, применение всех конвекторов 9 в ячейке 2 и на палетте 5 может быть излишним и возможно замещение отдельных конвекторов 9 соединительной трубкой 36 без ущерба для надежности хранения.

0

Детали инспекции состояния груза в любой из ячеек 2 стеллажей 1, т.е. приема, преобразования и трансляции информации, уточняются видом контролируемого параметра, особенностями средств 22 для информации о состоянии и датчиков 23 дл.я приема информации к преобразованию и трансляция. Однако прежде всего вьтолняются общие для контроля всех параметров слелуп- щие ман1туляции: работая специально в инспекционном режиме с пониженной скоростью горизонтального перемеще5 ния, кран-штабелер 4 совершает (фиг.1) челночные ходки в межстеллажном ко- рдаоре 3 на всю ллиггу рядов ячеек 2, при этом его грузоподъемньй узел перемещается за один шаг ячеек 2 по

0 верптеали в конце горизонтального перемещения в каждом из направлений и таким образок перемещается зигзагообразно по обращенному в межстеллажный коридор фронту ячеек; каретка 37

5 (фиг, 4), на которой установлены датчики 23, либо зафиксирована шаблоном 40, либо ускоренно, несоизмеримо быстрее, чем кран-штабелер 4, горизонтально перемещается приводом 39 вдоль рейки 38 к ее середине, по достижении которой выключает толкателем 42 привод 39; рейка 38, установленная горизонтально на грузоподъе 1ном узле крана-штабелера 4, перемещается вместе с этим узлом и краном-штабелером; установленный на рейке 38 привод 39 включается при взаимодействии d шаблоном 41 и преодолевает усилив фиксации каретки 37 шаблоном 40, таким образом, каретка 37 с установленными на ней датчками 23 соверша- . ет импульсные гориз онтальные перемещения, отставая от крана-штабелера 4 в связи с задержкой в -месте приема информации к преобразованию и трансляции и догоняя кран-штабелер 4 у следующего такого места, при этом продолжительность инспекции единичного груза, практически равна продолжительности задержки каретки 37. Этот отрезок времени практически равен шагу ячеек 2 в горизонтальном ряду, поделенному на скорость инспекционного перемещения крана-шта- бедера 4 (около 4-5 с), что вполне достаточно и для принятия сканирующей антенной термограммы, и для принятия сканирующей антенной цвето- граммы, и для выявления и пеленгова0

0

5

0

5

КНЯ сканирующей антенной источников электромагнитного излучения, например отдельных загнивающих плодов, я для регистрации воспринятого фото™ элементом порогового сигнала от катафота о мутности циркулирук)Ш.ей через груз и стекающей по катафоту консервирующей жидкости, и апя регистрации воспринятой электродом кислотности электропроводности циркулирующей через груз консервиругощей жидкости (стока из палетты).Причем достоверность измерения кислотности в отличив от бесконтактного

контроля других вьшеназванных пара- метроп зависит не только от достаточности экспозиции, но и от надежности исключения на электроде остатков среды предшествутащего заме- ра5 могущшс повлиять на последующий замер. При исполнении зазора, исклю - чающем капиллярность, и его ориентации допускающей продув при перемещении электрода с кареткой 37, остатки в зазоре электрода среды предшествующего замера соверщенно исключаются при той скорости,.с которой происходит перемещение каретки 37.

Таким образом, обеспечивающая кар- дииальное повышение надежности, а с ней и экономичности хранения инспекция состояния груза с дифференциаль ностыо до единичной палетты вполне достижима в предложенном хранилище, При этом адресатом трансляции информации о состоянии груза может быть j как оператор, производящий привязку содержания информации о единичном грузе к номеру занятой грузом ячейки стеллажей и принимающий решение об очередности реализации грузов из хранилища, так и информационко-управпяютцая ЭВМ, координирующая работу всех компонентов хранигш- ща.

Необходимо подчеркнуть значимость достижения инспекции груза с диффе- ренциальностью до единичной палетты для кардинального повышения сохранности - надежности хранения. Достижение оптимальных термостабильньсх условий с дифференциальноетью до единичной палетты необходимо, однако не достаточно для исключения потерь качества и массы при излишие (неоправ данно) длительном хранении грузов - многое зависит от их исходного сос

5

0

5

0

5

0

5

0

5

тояния, дифференциально предопределяющего различную, но заранее неизвестную допустимую длительность хранения даже в самых благоприятных условиях. Инспекция позволяет, не прибегая к малодостоверным долгосрочным прогнозам, надежно и дифференциально определять целесообразность либо нецелесообразность дальнейшего хранения и обеспечивать 100%-ную реализацию грузов на достаточно высоком уровне их качества

-Грузонесущая палетта 5 (фиг. 1) вьтолняет с дренажными трубопроводами 31 функцию защиты ос тальных компонентов: стеллажей i, трубопроводов 25 и 26, кранов-штабелеров 4, нормально сохраняемых грузов - от агрессивных воздействий со стороны хладоноси- теля, конденсата и грузов, у которых при нарушении сохранности появляется жидкое отделимое, например раздавленных или подгнивших плодоовощей.

Наличие в составе конструктивных элементов палетты 5 (фиг. 5) сплош-. ного, корытообразного, вместительного основания 44 позволяет локализовать в нем жидкое отделимое груза, конденсат с конвекторов 9 и протечки хладоносителя, которые возможны как капельный слив из полостей размьжа- емых частей ги,цроразъемов 9 при извлечении палетты 5 из ячейки 2 стеллажей 1. Причем сопровоткдающая размыкание капель из частей гидроразъемов 19, установленных в ячейке 2 (фиг. 2), в основном локализуется в извлекаемой палетте 5, поскольку после размыкания гидроразъемов 19 палетта 5 продолжает находиться под этими частями в течение 5-8 с (глубина ячейки, поделенная на скорость движения грузозахвата). При нахождении палетты 5 в ячейке 2 жидкость, в том числе подтеки из не вполне исправного замкнутого гидооразъема и конденсат, не накапливается в основании 44, а стекает из него в воронку 32 дренажного трубопровода 31 через дренажное отверстие 50, золотник 51 которого (фиг. 5) отжат, например, механической связью 52 под воздействием сильфонного донца 53 розе- точной части механического разьема 18, герметично установленной в .основании 44. Информация о нарушении стекания и недопустимом подъеме уровня жидкости в основании 44 слу19

жит выдвинувшийся над бортом основания А4 указанный катафот, связанный с поплавком. При отсутствии па- летты 5 в ячейке 2 подтеки из не вполне исправной части гнцроразъема 19 непосредственно попадают в воронку 32 (фиг, 2) дренажного трубопровода 31. Через воронку 32 дренируется также конденсат или талая вода, отводимые из поддона 24 конвектора 9, установленного в ячейке 2.

Таким образом, признаки и функци приданные грузонесущей палетте 5 со

местно с дренажными трубопроводами 31, обеспечивают защиту от агрессивных воздействий со стороны хладо- носителя, конденсата и грузов, а тем самым эксплуатационную надежность. Кроме того, достигнутая активная защищенность конструкций стеллажей 1 и других компонентов от агрессивньпс воздействий может позволить сократить капитальные затраты на пассивную, антикоррозионную защиту, состоящую при этом из обычного лакокрасочного покрытия, и эксплатацион- ные расходы на ее восстановление. Грузонесущая палетта 5 {фиг. 5) имеет приз ьйки и вьтолняет функцию гру- зоформирующей тары, защищающей сыпучие грузы, например сочные свежие . плодоовощи, от механического рования при формировании и перемещениях. Выполнение этой функции подчнено функции защиты от агрессивного воздействия со стороны груза, посколку уменьшение вероятности или предотвращение механического травмирования является важной предпосылкой дальнейшей сохранности - надежности хранения и значительного уменьшения вероятности появления у сочных грузов, например плодоовощей, жидкого отделимого. При подаче сыпучего груза в грузонесущую палетту 5 как в грузоформирующую тару (фиг. 5) сложенная палетта 5 подвешивается за петли 47 на грузозахвате 43 какого- либо грузоподъемного устройства таким образом, чтобы начальная высота падения из какого-либо загружающего устройства не превьшала абсолютно безвредную.для отдельных элемеятов груза, например корнеплодов, кочанов капусты, плодов. По мере заполнения палетты 5 и ее развертывания под массой груза высота падения элементов груза не возрастает, а, на20

5

0

5

0

5

0

5

0

5

против, уменьшается в связи с нелинейным увеличением сопротивления стягивающюс основание 44 и рамку 46 пружин (не представлены), деформируемых при развертьшании папетты. Осуществление грузообработки палетты 5с грузом в подвешенном за петли 47 положении обеспечивает новы-- шенную -защиту груза от травмирования при перемещениях, в том числе при прогрессивных перевозках блоками в железнодорожных вагонах и ав токузовах, поскольку транспортная тряска в значительной мере отфильтровывается стягивающими основании 44 и рамку А6 пружинами в роли рессоры и сетчатым рукавом 45 с трением в звеньях сетки - в роли гасителя колебаний. Таким образом, па- леттой 5, совмещающей функцию грузо- формирующей тары, обеспечивается защита от механического травмирования при формирован11И сьтучего груза и при его перемещениях, что важно Для повышения сохранности - надежности хранения, а также для надежности компонентов хранил1-пда.

Самоскладываемость палетты 5 и вкладьюаемость сложенных палетт 5 друг в друга с фиксацией снизу доверху для формирования пакетов 55, обеспечивающими в качестве дополнительного эффекта от тех же признаков, относящихся к предложенному решению в целом, надежную транспортабельность пакетов 55 и возможность их складирования в ячейках стеллажей, создаются технические предпосылки для кардинального улучшения организации и расширения наиболее экономичных и надежных контейнерных (а палетта 5, совмещающая функцию грузоформирующей тары является контейнером) перевозок сьтучих грузов типа плодоовгзщей, легко травмируемых трансЪортной тряской с перевалками, и ожидаемый экономический эффект от широкого внедрения контейнерных перевозок плодоовощей может быть в значительной мере отнесен к предложенному техническому решению.

Охлаждаемые грузы, например плодоовощи, при длительном хранении, нуждающиеся в среде с искусственным газовым составом и помещенные (фиг.6) в герметичную грузоформирующую тару 6 или исполняющую ее функции грузо- иесущую палетту 5, находясь в ячейке

2 ст8ллал ;ей i ., ойеспечг;;КЫ такой средой путем ее принудите,.-ьно-й хдаркуля- ции через груз н генещггор 61 по подаюЕЦнм и обратньм тр убопроводан 59 - ме1ощим абонентские ответвления, с рисоединяемъ е к входному к вьшод- нону патрубкам 57 тары посрйдством гндрораз ь.емов 58; ответкь е части которык в ячейке 2 и ка. палат те 5 замьткаго гся при установке Палетты 5 в ячейку 2„ Пр -ргелз поддержание в циркуляц:;-1О1 .ньгх участках вне х емера- тора 61 посредствог-з ре гулятора па-реп ада даален кя 62,. не преньшающе- го атмосфарнойр прадотвращаются при этом уте -::ки иск ;сс гзенной газовой средь и агресслвио е воздействие ка обслулсквающжз персонал и коМ поненты зсраниптша. При нахождении. 1-рузов вне ячейки 2 стеллажей 1 поддержллке искусственного состава газовой среды в Г7три герг- етячной тары, если этон.у предигествовало на- - хо/вденке груза в ячейке 2 стеллажей 1; либо образование такого состава обеспечено посредством :)бладагага; тх; i-i36HpaTejsbHoft г аз опрокида е 5остью зставо С 56 в стенках тары. При со- оруже1гия с. теллажкьпс озсл. пццаеньос краиилм в местах выращ:тванкя плодоовощей,, качество и с(т;ранностг KOTOpbs - надежяос1 :ь хранения(,| су- 1цествен}го захэксят от рзкнего поме- и дальнейшего содержания в среде с искусствекньИ г газовым составом 5 указаикьге ггризнаки обеспечат наибольшую эффективность пррменения изтзестного сгюсоба хранения плодо- овощей в искусственной газовой среде за счет и наиболее раннего помещения и дальнейшего (вплоть до реали- эац1-ш) непрерьшного сог ержания пло- доовощей в такой среде. Наиболее раннее обеспечение плодоовощей искз сствекной газовой средой наряду с повышагащам надежность и экокомйЧ- ность работы предотвращением ее агрессивного воздействия на обслзпки- ваююий персонал И компоненты храни- .пища позволяет также существенно сократить, а при испольаован га естественного холода из аккумулятора с годовьй ц:да(лом полностью исключить энергозатраты на искусственное ох™ , лаждение, поскольку требуймаа со хранность - надежность хранения, плодоовощей в такой среде 5, может быть до(:тнг1 ута при существен;яо на 3

0

0

S

0

7 С более высокой температуре, близкой к среднегодовой или даже ьолее высокой, чем среднегодовая в районах выращивания плодоовощей длительного хранения в СССР.

Охла ждение j-рузов в грузоформирую- щей таре 6 с рассолом, например соленых огурцов в бочковой таре, осуществляется собственным консервирующим рассолом как хладоносителем при их помещении на грузонесущей палет- те 5 в ячейку 2 сте.гшажей 1 следую- шгда образом (фиг, 7), Сборный бак- озспадитель i 1 первоначально заполняется через стерилизатор 65 из блока 66 приготовления хладоносителя -« пищевого рассола оптимальных конди.г. ций смесью маточного рассола, выработанной на таком же продукте и законсервированной в холоде, молочной кисло- ;ТЫ5 раствора поваренной соли, раство- ров эссенций и настоев натуральных спе- ций,в количестве,необходимом для заполнения подающих и обратных трубопроводов (25, 26, 30, 34) и параллельных циркуляционных цепей, включающих тару б с грузом в рассрле. Причем маточный рассол берется из блока расфасовки, где он остается как нереализуемая часть продукции. Эта смесь, охлажден- ная в сборном баке-охладителе 11, забирается из него (фиг, З) насосом 12 и подается им по напорным стоякам 34 через стабилизатор уровня 28 в сосу- ды-гвдростаты 27 на входе подающих горизонтальньпс трубопроводов 25, из которых под стабильным гидростатическим давлением, одинаковьп 1 в каждом горизонте ячеек 2, поступает (фиг. 7) в конвекторы 9, установленные в ячейках 2 стелгпажей 1 . После помещения в ячейки 2 первых палетт 5 с грузом, предварительно оснащенных скоммути- рованными между собой частями гидроразъемов |9f регулятором 20 темйе- ратуры прямого действия, коммутационными пробками 63, а также сигнализатором уровня, эта смесь в любой из параллельных циркуляхщонных цепей поступает из конвектора 9 через замкнутый гидрораз-ьем 19 к входному патрубку 70 коммутационной пробки 63, предварительно при оснащении палетты 5 с грузом, вставленной взамен штатной затычки в отверстие крьшти тары, и по канаяу 69 в теле коммутационной пробки 63 стекает и смешивается с рассолом в таре б« В переходном про

23

цессе ассимиляции первоначальной смеси индипидуальнб сформированными рассолами отдельных грузов, а в конце концов полного обобществления расолов всех хранимых грузов образуется циркулирующий в установивЕтемся режиме единьй рассол-хладоносител гь . При относительной герметичности тары 6 в ее верхней зоне под давлением воздуха, поджатого чуть возросшим уровнем, рассол преодолевает сопротивление фильтра 64 и канала в теле коммутационной пробки 63 и через ее выходной патрубок 72, регулятор 20 температуры прямого действ еще гидроразъем 19 и обратную трубку 33 стекает в воронку 29 обратног трубопровода 26, При этом охлажденный рассол-хладоноситель, поступив- ший в тару через канал 69 в теле комутационной пробки 63, гравйтацц яно опускается, омьшая элементы груза и воспринимая тепло, а его отепленные струи гравитационно поднимаются и, таким образом, теплообмен с грузом осуществляется естественной конвенцией рассола-хладоносителя в таре 6 Из самотечных коллекторов 30, объ- единяющ1й нижние точки трубопроводов 26, рассол-хладоноситель стекае через стерилизатор 65 в сборный бак охладитель I1. В связи с тем, что наиболее распространенному.для плодоовощей в рассоле виду тары-клепаным бочкам из древесины отдельных пород, например дуба, способствующих консервации, свойственна не абсолютная герметичность, а допускающая при хранении на воздухе незначительные утечки из-за неравномерности набухания клепок, циркуляционная система в целом отдельные бочки нуждаются в пополнении рассолом- хладоносителем соответственно для хранения устойчивой циркуляции и

для предотвращения сухого овершья приводящего к порче груза. Пополнение бочек, имеющих значительные утеки, обеспечивается как неотъемлемое следствие жидкостного циркуляционного охлаждения находящегося в них груэа собственным рассолом-хладонос телем, а пополнение циркуляционной системы осуществляется из блока 66 приготовления хладоносителя-пищевог рассола оптимальных кондиций через стерилизатор 65 в сборный бак-ох- ладитель 11, причем в отличие от

0

1090

0

2А

первоначального заполнения освобождающийся на фасовке маточный рассол, количество которого при текущей ре- превышает общую потребность в пополнении, составляет основную долю пополняющей систему смеси, а остальные ингредиенты добавляются только с целью обеспечения оптимальных пищевых кондиций, в том числе для повьшениякачества и корригирования вкуса груза в отдельных бочках до общего оптимального уровня. В стерилизаторе 65 с целью антисеп- 5 тирования убивается- болезнетворная, ,но также и полезная молочнокислая микрофлора, вырабатьшающая необходимую для консервации груза н придания ему характерного вкуса молочггуто кислоту. Поэтому в состав пополняющей смеси вводится раствор консервированной молочной кислоты, выработанный отдельно на таком же продукте, и процентное содержанием молочной 5 кислоты в рассоле- хладоносителе под- держршается на оптимальном уровне. Непосредственньм теплообменом с жид-, КИМ хладоносителем внутри грузоформи рующей тары 6 достигается наиболее

быстрое охлаждение груза, обеспечивающее его сохранность и высокое качество, однако установленный в ячейке 2 конвектор 9, через который охлажденный рассол-хладоноситель про-. текает прежде, чем попасть в тару с грузом также необходим. Благодаря выпадению на поверхности конвектора 9 значительно более холодной, чем наружная поверхность тары 6, основной, а практически всей массы конденсата в ячейке 2, поверхность тары 6 практически не отпотевает, что защищает от развития на ней плесеней и грибков и -существенно способствует дальнейшему повьшению сохранности надежности хранения груза. Кроме того, наличие в ячейке 2 конвектора 9 при замещении коммутационной пробки 63 штатной затычкой и перемычкой из трубки позволяет осуществлять воэ- душньй теплообмен грузов в таре с. рассолом либо поступающих иапр даер,в рефрижераторном транспорте с температурой, близкой к температуре хранения, и не нуждающихся в быстром охлаждении, либо во внештатных и аварийных ситуациях. При этом элементы дпя хранения грузов в таре с рассолом могут не отличаться от рассмот

25iA

ренных - для хранения другие: тепло- генерирующих охлаждаемьиг грузов., за искпючеиием груэонесущей палеттьт 5, Для грузов в таре с рассолом, например бочек, прнменени-а той: же па- летты 5; совмегцагоодей функтдии формирующей тары, что к для сьшучи : грузов, существенно усложняет н за™ медхсяет устаиопку груза в таре и на палетту. Поэтому как прк Ж1зд- костном, так к при воздушном теплообмене для грузов в таре с рассолом пря1-1еккется пялетта., уьпчфидирован на я с описанной (5) и в клточающая только одну ее часть - допускающее опиракие ия грузозакват, сплошное корытообраз1гор , дренируемое , вмести-- те,пьное ocHonaHjjs 4 „ Вероятность поступления грузов в таре с рассолом рефр}шераторныт- траь споргом не вели;- ка. из-за сложности их грузообработки в п.ем, поэтому частные гфкзиакИу. на-- равле { гые кй ускорение оклаждения этих грузов путем сокра г,ения продол- ;кительностн подготовки к их гшмещенш в ячейку 2 стеллажейр а также яа повышение надек ости и стабильнос.тк циркуляции рассола-гшадоносителяэ еущестзекн способствуют дз-льнейшему повышению сокранности надежности хранения,

Эти гфизнзки реализз татся следзпо - шнм образом. Коммутационная пробка 63 с неутопленньйч порюнег г 78 свободно и быстро вставляется в о твер- стие крышк} 75 тары 6 заблаговременно извлеченной итйтной затьга- ки, при этом нижнее нэ двух полык эластичных уплотнительньгх колец i k проталкивается под крышку 75; а веря нее остаетсгг над крьшжой,, затем- поршень 78 утапливается в полость 77 и вытесняет из нее воздух по кана лам 76 в полость сообщаююдгхся уп- лотннтельных колец 74, надутые кольца 74 плотно прттеимаютс; к крый- ке 75 сверху и снизу, заполняя благодаря своей эластичности якеющиеся на поверхности крьгажи 75 керовностн тем самым герметизируя посадку проб™ ки,64 в отверстии и обеспечивая воз можность вытеснения рассола-клад(5но- сителя через отверстие фгшьтра 64 в обратный трубопровод 26, Благодаря расположенмо отверстг-ш в клетках между волнистымн ребрами 79,. шенные в рассоле частицы HSзабизашт отверстий и не проскакивают Е цирку™ лядионный тракт5 а гицравлкческое

90 26

сопротивленне фильтра, возрас . яшщее с образованием на нем шубы из подплын- ших частиц, стабилизируется. Наряду с кардгшальным повышением

сохранности грузов в таре с рарсолом обеспечивается также значительное повышение энергоэкономичности их холодильного хранения, поскольку только за счет несоизмеримо большей об- п),ей поверхности элементов груза по сравнению с наружной поверхностью тары 6 с рассолом, а также несоизмеримо большего коэффициента теплоотдачи от груза собственному рассолу-хла- доносите/по по сравнению с теппопере- пячей от груза к воздуху, охлаждающему поверхность тары 6, раз- ностЕ-. температур между грузом и хладоагентом холодильной установки при теплопередаче от груза собственному бассолу-хладоносителю на меньше,. соответственно температура кинения хладоагента может поддерживаться на

5-8 С вьше, и энергозатраты холодильной установки могут 5ыть на 5I-2J3% ниже, чем в объектах с воздушным охлажден.ием. Кроме того, предложенное изобретение благодаря обеспечеН5-№) И-м надежной защиты от сухого овершья - главной угрозы быстрой и полной порчй груза, позволяет кар- динальныг- изменением стандартизо- ванного процентного соотношения 60/40 между грузом и рассолом в пользу груза умень шить на 30-40% капиталовложения в хранилища-и тару для охлаждаемых грузов в рассоле и ежегодные расходы на хранение груза.а такжена

зксплуата1щю и ремонт сооружений, оборудования и тары.

Достижение предложенным изобретением инспекцией грузов с дифференци- - альностью до единичной палетты кар-

динального повьшения сох занности - надежности хранения свежих плодоовощей и других охлаждаемых грузов и надежности эксплуатации высотных стеллажных охлаждаемых хранилищ также позволяет существенно сократить объемы хранения, Формула изобретения

27

жёй, теплоизолирующее ограждение стеллажей, охладительные устройства с подающими и обратными трубопроводами для циркуляции хладоносителя, сборным баком и насосом, отличающееся тем, что, с целью удлинения срока хранения теплоте- нерирующих грузов и грузов, требующих узкий диапазон температур, а так- 10 носителя; полости ответных частей

30

гидроразъемов хладоносителя на грузо- несущей палетте соединены между собой через регулятор температуры прямого действия и конвекторы, при этом 5 насос и сборный бак хладоносителя расположены ниже нижнего ряда ячеек.

лены на каретке, установленной с возможностью горизонтального перемещения на узле вертикального перемещения груза к рана-штабелера и 25 оснащенной управляемым приводом для ускоренного горизонтального перемещения , каждая из ячеек стеллажей оснащена шаблонами соответственно для фиксации каретки и включения ее привода, а каретка имеет толкатель для выключения по достижении ею исходного положения.

же повышения надежности и зконом1гч- ности хранения в нем любых охлаждаемых грузов, каждая палетта имеет регулятор температуры с чувствительным элементом для контакта с грузом,а также средство для информации о состоянии груза, ячейки стеллажей и грузонесущие палетты оснащены взаимоответными частями механического и

гидравлического разъема на палетте соединена с регулятором тe mepaтy- ры, краны-штабелеры на обращенных к стеллажам сторонах снабжены датчиками для приема, преобразования и трансляции соответствующей информации от грузов, находящихся в ячейках стеллажей; охладительное устройство содержит плоские панельные конвекторы с входом и выходом для хладоносителя и поддоном для сбора и отвода конденсата, установленные на боковых сторонах ячеек и торцовых сторонах палетт; трубопроводы для.циркуляции хладоносителя расположены в рядах ячеек, из них подающие трубопроводы расположены вдоль горизонтальных рядов и снабжены на входе расположенными над ними сосудами-гидростатами со стабилизатором уровняj а обратные трубопроводы расположены вдоль вертикальных рядов ячеек, выполнены самотечными с воронками для приема хладоносителя , и объединены в нижних точка х коллекторами; в рядах ячеек стеллажей имеются расположенные вдоль вертикальных рядов самотечные дренажные трубопроводы с воронками для приема стоков; причем вход конвектора в каждой ячейке стеллажей присоединен к одному из расположенных над конвектором подающих трубопроводов для циркуляции хладоносителя; полости ответных частей гицpopaзъeмdв в яче йке стеллажей присоединены соответственно к выходу конвектора и к трубке, направленной в воронку обратного трубопровода для циркуля35

40

45

50

55

143109028

1ШИ хладоносителя;сосуды-гнароста- ты на входе подающих трубопроводов присоединены через стабилизатор уровня к напорному патрубку насоса, всасьшающий патрубок которого присоединен к сборному баку-охладителю, к которому присоединены коллекторы обратных трубопроводов хладо29

открытое дренажное отверстие палет- ты и присоединительные отверстия ответных частей гидроразъемов в ячейке стеллажей расположены над воронкой самотечного дренажного трубопровода, а конвекторы и ответные части гидроразъемов - ка палетте над основанием,

4, Хранилище по п. I, о т л и - чающееся тем, что, с целью повышения сохранности и качества ,теплогенерирующих грузов, хранимых в Среде с искусственньм газовьм сос вом, и предотвращения агрессивного воздействия этой среды на обйлужи- вающий персонал и хранилище„ грузо- формиругащая тара или грузонесущая палетта вьшолнека герметичной, ике ет вставки из селективно га,зопрони цаемого материала и патрубки для входа и выхода циркулирующей через груз искусственной газовой среды, связанные с ответными частями гид- роразъемов, а хранилище оборудовано

генератором искусственной газовой среды с регулятором перепада давления и трубопроводами для подачи искусственной газовой среды к патрубкам палетты.

S

43I09030

Ных частей гидроразъемов хпадочоси- теля - пищевого рассола присоединены одной. Сопряженной с ответной частью на выходе конвектора н ячейке стеллажей, - к входному, а еще одной - через регулятор температуры прямого действия к выходному патрубку коммутационной пробки, самотечньге коллек- 10 торы обратного хладоносителя присоединены к сборному баку-охладителю через стерилизатор, также присоединен .к нему блок приготовления хладоносителя - пищевого рассола, к которому при- Ш соединены трубопроводы маточного рас- солз ч растворов со специягми и другими ингредиентами.

6,Хранилище по пп. 1 и 5, о т л и- чающееся тем, что, с целью

20 ускорения герметизации посадки коммутационной пробки в условиях разброса диаметров отверстий, толщины и неровностей крьшпси грузоформирующей тары, корпус имеет два сообщающихся,

25 польпс, эластичных уплотнительных кольца, а в верхней части корпуса образована герметичная полость, в которой смонтирован несамовозвратный поршень, при этом полость колец

30 связана с герметичной полостью посредством йьтолненных в теле пробки каналов.

35 целью предотвращения выноса в циркуляционный контур взвешенных частиц, например специй, фильтр вьтолнен в виде полого перфорированного цилиндра с выпукльм донцем, имеющего иа40 ружные волнистые пересекающиеся ребра, на образующей части - параллельные и перпендикулярные оси цилиндра J а на доНце - перпевдикуляриые поверхности, причем отверстия пер- 45 форации расположены в клетках между ребрами

Фиг 3

3ft

I kl/ L J%:-i.J

рие.4

Л.

Л

196572 J 2i

л

ЖТ

20

6

иг. 6/f- IS

66 67 68

// 2 50 65

-6

| Проспект финской фирмы Huurre Inginiring, 1984 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-03-30—Публикация

1985-06-13—Подача