Ю Подогретый 7 5 шлам

00 N9

00

К-линкер

Изобретение относится к вращающим- .ся печам для производства цементного клинкера и может быть использовано в цементной промышленности.

Цель изобретения - интенсификация процесса теплообмена и снижение расхода энергии на получение клинкера

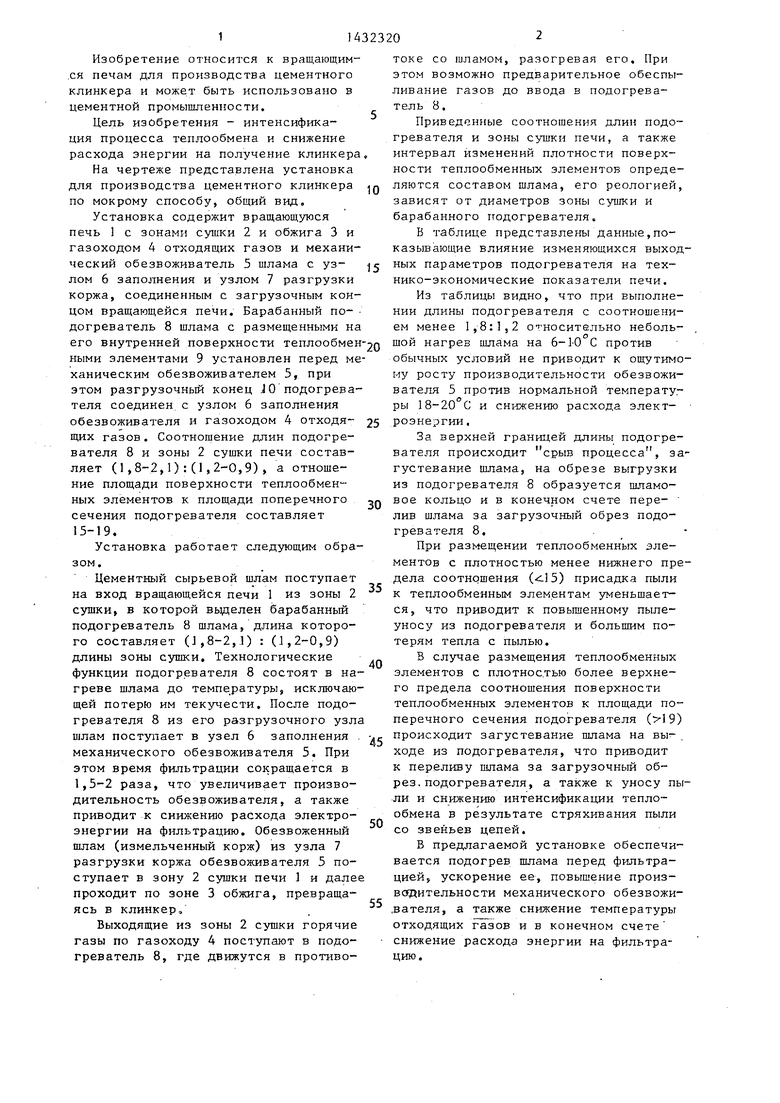

На чертеже представлена установка для производства цементного клинкера по мокрому способу, общий вид.

Установка содержит вращающуюся печь 1 с зонами сушки 2 и обжига 3 и газоходом 4 отходящих газов и механический обезвоживатель 5 шлама с узлом 6 заполнения и узлом 7 разгрузки коржа, соединенным с загрузочным концом вращающейся печи. Барабанный по- догреватель 8 шлама с размещенными на

токе со шламом, разогревая его. При этом возможно предварительное обеспыливание газов до ввода в подогреватель 8.

Приведенные соотношения длин подогревателя и зоны сушки печи, а также интервал изменений плотности поверхности теплообменных элементов определяются составом шлама, его реологией, зависят от диаметров зоны сушки и барабанного подогревателя.

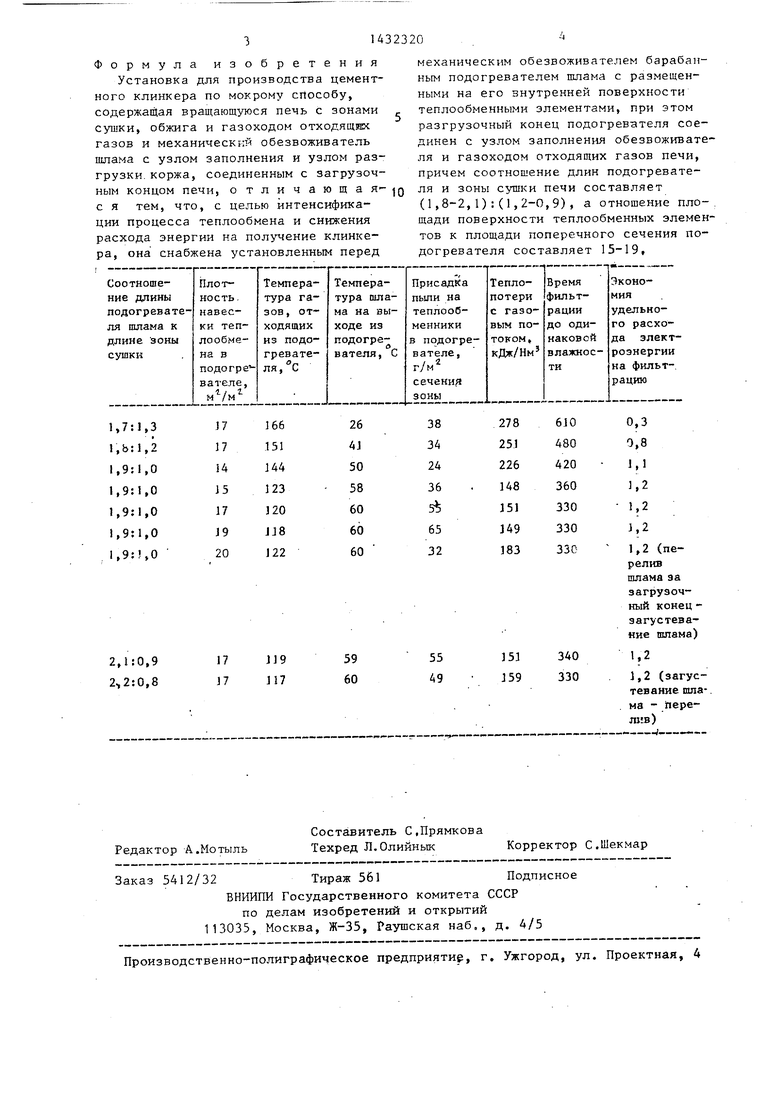

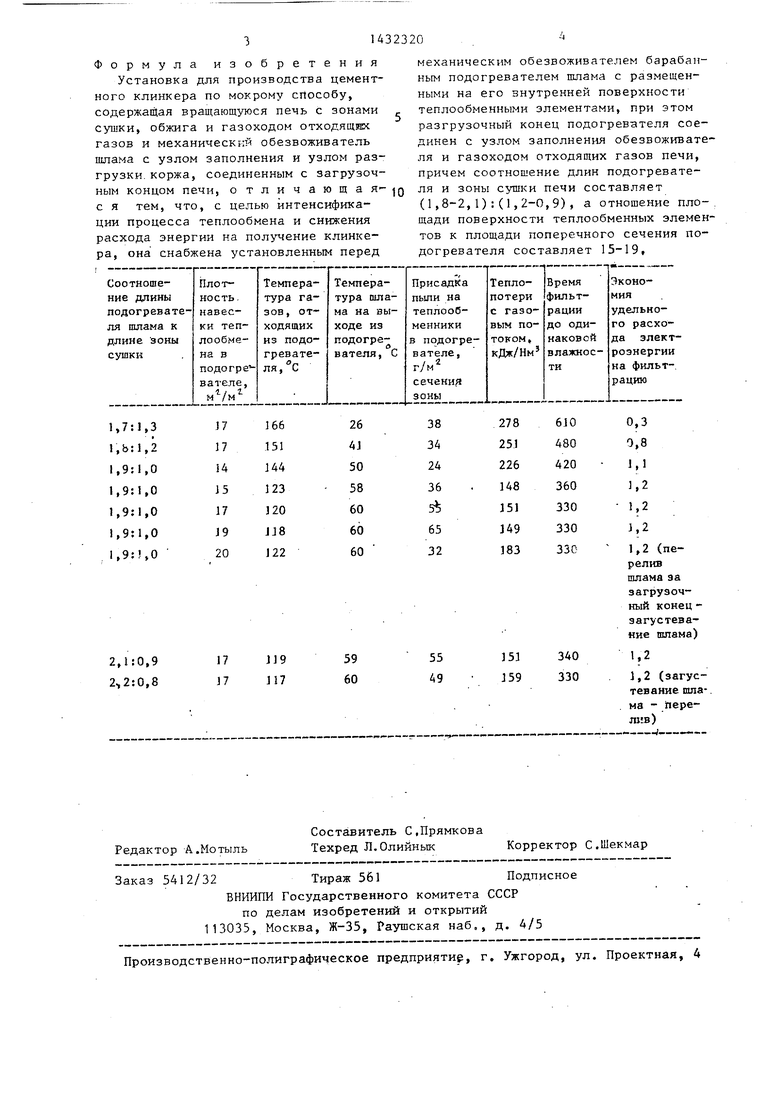

В таблице представлены данные,показывающие влияние изменяющихся выходных параметров подогревателя на технико-экономические показатели печи.

Из таблицы видно, что при выполнении длины подогревателя с соотношением менее 1,8:1,2 относительно неболь

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для термообработки материалов | 1988 |

|

SU1617291A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для обжига цементного клинкера | 1988 |

|

SU1610213A1 |

| Фильтр-подогреватель вращающейсяпЕчи | 1979 |

|

SU815441A1 |

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Цепной фильтр-подогреватель | 1986 |

|

SU1392320A1 |

Изобретение относится к вращающимся печам для производства цементного клинкера и может быть использовано в цементной промышленности. Цель изобретения - интенсификация процесса теплообмена и снижение расхода энергии на получение клинкера. Для этого перед механически - обезвоживате- лем 5 установлен барабанный подогреватель 8 шлама с размещенными на его внутренней поверхности теплообменными элементами 9. Разгрузочный конец 10 подогревателя соединен с узлом 6 заполнения обезвоживателя и газоходом 4 отходящих газов . Соотношение длин подогревателя 8 и зоны 2 сушки печи составляет (I,8-2,1):(I,2-0,9), а отношение площади поверхност: теплообмен- ных элементов к площади попер.ечного сечения подогревателя составляет 15- 19, что обеспечивает подогрев шлама перед фильтрацией, ускорение ее, повышение производительности механического обезвоживателя, а также снижение температуры отходящих газов и в конечном счете снижение расхода энергии на фильтрацию. 1 ил. 1 табл. S (Л

его внутренней поверхности теплообмен-2о шой нагрев шлама на 6-1-0 С против

ными элементами 9 установлен перед механическим обезвоживателем 5, при этом разгрузочный конец JО подогревателя соединен с узлом 6 заполнения обезвоживателя и газоходом 4 отходящих газов. Соотношение длин подогревателя 8 и зоны 2 сушки печи составляет (1,8-2,1):(1,2-0,9), а отношение площади поверхности теплообменных элементов к площади поперечного сечения подогревателя составляет 15-19.

Установка работает следующим образом.

Цементный сырьевой шлам поступает на вход вращающейся печи 1 из зоны 2 сушки, в которой вьзделен барабанный подогреватель 8 шлама, длина которого составляет (J,8-2,1) : (1,2-0,9) длины зоны сушки. Технологические функции подогревателя 8 состоят в нагреве шлама до температуры, исключающей потерю им текучести. После подогревателя 8 из его разгрузочного узла шлам поступает в узел 6 заполнения , механического обезвоживателя 5. При этом время фильтрации сокращается в 1,5-2 раза, что увеличивает производительность обезвоживателя, а также приводит к снижению расхода электроэнергии на фильтрацию. Обезвоженный шлам (измельченный корж) из узла 7 разгрузки коржа обезвоживателя 5 поступает в зону 2 сушки печи 1 и далее проходит по зоне 3 обжига, превращаясь в клинкер.

Выходящие из зоны 2 сушки горячие газы по газоходу 4 поступают в подогреватель 8, где движутся в противо25

30

35

40

45

50

55

обычных условий не приводит к ощут му росту производительности обезво вателя 5 против нормальной темпера ры 18-20 С и снижению расхода элек роэнергии.

За верхней границей длины подог вателя происходит срыв процесса, густевание шлама, на обрезе выгруз из подогревателя 8 образуется шлам вое кольцо и в конечном счете пере лив шлама за загрузочный обрез под гревателя 8.

При размещении теплообменных эл ментов с плотностью менее нижнего дела соотношения (-115) присадка пы к теплообменньм элементам уменьшае ся, что приводит к повышенному пыл уносу из подогревателя и большим п терям тепла с пылью.

В случае размещения теплообменн элементов с плотностью более верхн го предела соотношения поверхности теплообменных элементов к площади перечного сечения подогревателя ( происходит загустевание шлама на в ходе из подогревателя, что приводи к переливу шлама за загрузочный об рез, подогревателя, а также к уносу ли и снижению интенсификации тепло обмена в результате стряхивания пы со звеньев цепей.

В предлагаемой установке обеспе вается подогрев шлама перед фильтр цией, ускорение ее, повышение прои водительности механического обезво .вателя, а также снижение температу отходящих газов и в конечном счете снижение расхода энергии на фильтр цию.

5

0

5

0

5

0

5

обычных условий не приводит к ощутимому росту производительности обезвоживателя 5 против нормальной температуры 18-20 С и снижению расхода элект- роэнергии.

За верхней границей длины подогревателя происходит срыв процесса, за- густевание шлама, на обрезе выгрузки из подогревателя 8 образуется шламовое кольцо и в конечном счете пере- лив шлама за загрузочный обрез подогревателя 8.

При размещении теплообменных элементов с плотностью менее нижнего предела соотношения (-115) присадка пыли к теплообменньм элементам уменьшается, что приводит к повышенному пыле- уносу из подогревателя и большим потерям тепла с пылью.

В случае размещения теплообменных элементов с плотностью более верхнего предела соотношения поверхности теплообменных элементов к площади поперечного сечения подогревателя (19) происходит загустевание шлама на вы- , ходе из подогревателя, что приводит к переливу шлама за загрузочный обрез, подогревателя, а также к уносу пыли и снижению интенсификации теплообмена в результате стряхивания пыли со звеньев цепей.

В предлагаемой установке обеспечивается подогрев шлама перед фильтрацией, ускорение ее, повышение производительности механического обезвожи- .вателя, а также снижение температуры отходящих газов и в конечном счете снижение расхода энергии на фильтрацию.

Формула изобретения Установка для производства цементного клинкера по мокрому crtoco6y, содержащая вращающуюся печь с зонами сушки, обжига и газоходом отходящих газов и механический обезвоживатель шлама с узлом заполнения и узлом разгрузки, коржа, соединенным с загрузочным концом печи, отличающая- с я тем, что, с целью интенсификации процесса теплообмена и снижения расхода энергии на получение клинкера, она снабжена установленным перед

механическим обезвоживателем барабанным подогревателем шлама с размещенными на его внутренней поверхности теплообменными элементами, при этом разгрузочный конец подогревателя соединен с узлом заполнения обезвоживате- ля и газоходом отходяпшх газов печи, причем соотношение длин подогревателя и зоны сушки печи составляет ( 1,8-2,1):(1,2-0,9), а отношение площади поверхности теплообменных элементов к площади поперечного сечения подогревателя составляет 15-19,

| Установка для мокрого способа производства цемента | 1980 |

|

SU894302A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Установка для производства цементного клинкера | 1984 |

|

SU1179064A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-10-23—Публикация

1987-03-16—Подача