И

00

00 00

о

СП

KMOina/fKe

и 5, 7 так, что валки 4, 5 - ведомые а валки 6, 7 - ведущие, и каждый из них имеет отдельный привод. Наравне с этим прокатку можно вести либо только в одном симметричном процессе, либо в асимметричном. При исходной продольной разнотолщинности 0,10- 0,14 мм подката толщиной 1,2-1,45 из стали 65Г разнотолп инность готовой холоднокатаной полосы толщиной

0,50 мм по известному способу составила 0,06-0,04 мм, по предложенному - 0,04-0,02 мм. Увеличение производительности процесса по сравнению с прототипом складывается из увеличения скорости прокатки во всех клетях, поскольку при осуществлении изобретения нет охвата валков полосой, как в известном способе. 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| Способ холодной прокатки полос на непрерывном стане | 1988 |

|

SU1600870A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ управления многоклетевым прокатным станом | 1989 |

|

SU1696027A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Способ асимметричной листовой прокатки | 2023 |

|

RU2811630C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2281817C1 |

1

Изобретение относится к прокатному производству, а именно к получению полосj и может быть использовано в линиях непрерывных станов с симметричной и асимметричной прокаткой или их комбинацией. .

Цель изобретения - повьпиение производительности процесса и эффективности регулирования профиля и формы прокатываемых полос.

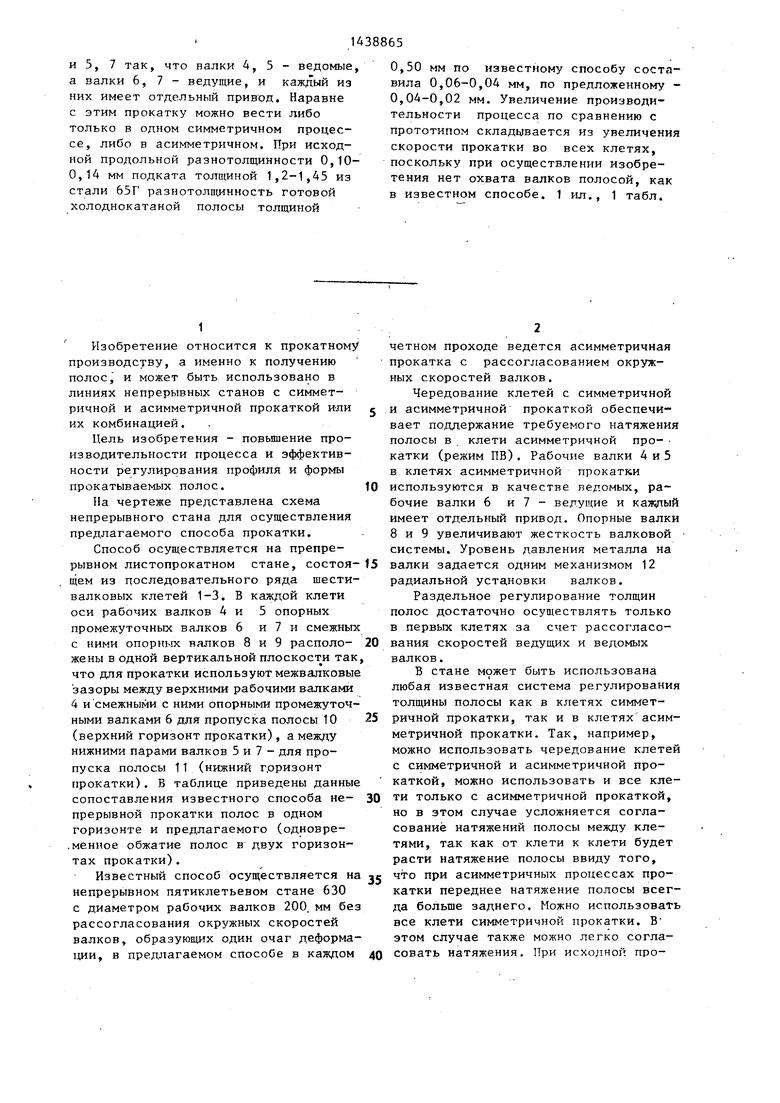

На чертеже представлена схема непрерывного стана для осуществления предлагаемого способа прокатки.

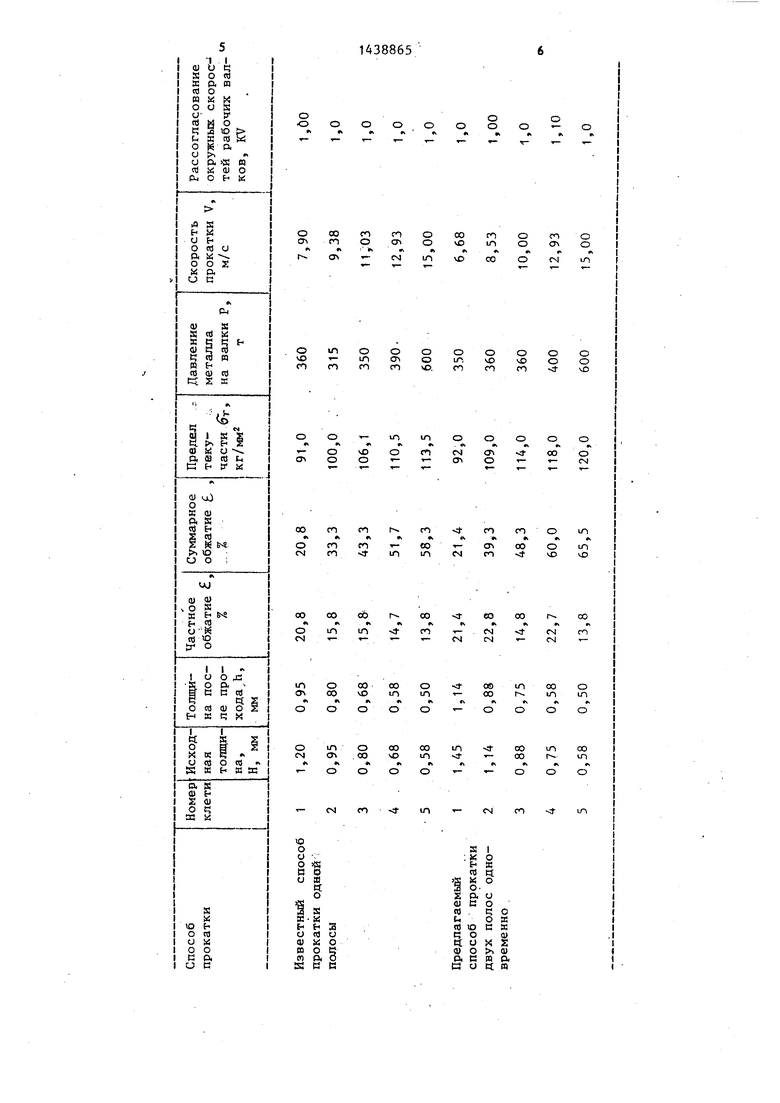

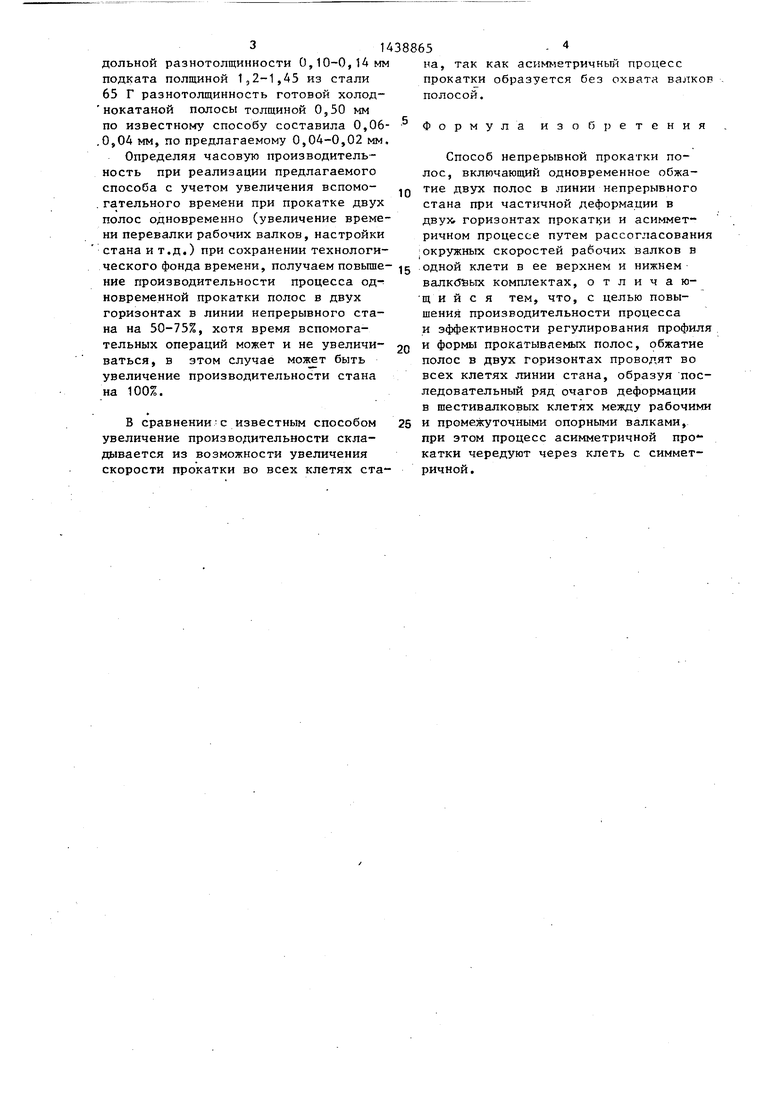

Способ осуществляется на препре- рывном листопрокатном стане, состоя- щем из последовательного ряда шести- валковых клетей 1-3. В каждой клети оси рабочих валков 4 и 5 опорных промежуточных валков 6 и 7 и смежных с ними опорных валков 8 и 9 располо- жены в одной вертикальной плоскостей так что для прокатки используют межвалковые зазоры между верхними рабочими валками 4 и смежными с ними опорными промежуточными валками 6 для пропуска полосы 10 (верхний горизонт прокатки), а между нижними парами валков 5 и 7 - для пропуска полосы 11 (нижний г.оризонт прокатки). В таблице приведены данные сопоставления известного способа не- прерывной прокатки полос в одном горизонте и предлагаемого (одновре- .менное обжатие полос в двух горизонтах прокатки).

Известный способ осуществляется на непрерывном пятиклетьевом стане 630 с диаметром рабочих валков 200. мм без рассогласования окружных скоростей валков, образующих один очаг деформа- 1Ц1И, в предлагаемом способе в каждом

четном проходе ведется асимметричная прокатка с рассогласованием окружных скоростей валков.

Чередование клетей с симметричной и асимметричной прокаткой обеспечивает поддержание требуемого натяжения полосы в клети асимметричной про- катки (режим ПВ). Рабочие валки 4 и 5 в клетях асимметричной прокатки используются в качестве ведомых, рабочие валки 6 и 7 - ведущие и имеет отдельный привод. Опорные валки 8 и 9 увеличивают жесткость валковой системы. Уровень давления металла на валки задается одним механизмом 12 радиальной установки валков.

Раздельное регулирование толщин полос достаточно осуществлять только в первых клетях за счет рассогласования скоростей ведущих и ведомых валков.

Б стане может быть использована любая известная система регулирования толщины полосы как в клетях симметричной прокатки, так и в клетях асимметричной прокатки. Так, например, можно использовать чередование клетей с симметричной и асимметричной прокаткой, можно использовать и все клети только с асимметричной прокаткой, но в этом случае усложняется согласование натяжений полосы между клетями, так как от клети к клети будет расти натяжение полосы ввиду того, что при асимметричных процессах прокатки переднее натяжение полосы всегда больше заднего. Можно использовать все клети симметричной прокатки. В этом случае также можно легко согласовать натяжения. 1Три исходной продольной разнотолщинности О,10-0,14 мм подката полщиной 1,2-1,45 из стали 65 Г разнотолщинность готовой холод- нокатаной полосы толщиной 0.50 мм

по известному способу составила 0,06- .0,04 мм, по предлагаемому 0,04-0,02 мм.

Определяя часовую производительность при реализации предлагаемого способа с учетом увеличения вспомо- . гантельного времени при прокатке двух полос одновременно (увеличение времени перевалки рабочих валков, настройки стана и т.д.) при сохранении технологического фонда времени, получаем повьппе- ние производительности процесса од- новременной прокатки полос в двух горизонтах в линии непрерывного стана на 50-75%, хотя время вспомогательных операций может и не увеличиваться, в этом случае может быть увеличение производительности стана на 100%.

В сравнении-с известным способом увеличение производительности складывается из возможности увеличения скорости прокатки во всех клетях ста

... g

0

6

на, так как асимметричный процесс прокатки образуется без охвата валкор полосой.

Формула изобретения

Способ непрерывной прокатки полос, включающий одновременное обжатие двух полос в линии непрерывного стана при частичной деформации в двух, горизонтах прокатки и асимметричном процессе путем рассогласования Iокружных скоростей рабочих валков в одной клети в ее верхнем и нижнем комплектах, отличаю- щ и и с я тем, что, с целью повышения производительности процесса и эффективности регулирования профиля и формы прокатываемых полос, обжатие полос в двух горизонтах проводят во всех клетях линии стана, образуя последовательный ряд очагов деформации в шестивалковых клетях между рабочими и промежуточными опорными валками, при этом процесс асимметричной катки чередуют через клеть с симметричной .

о о

00fo

гоо

ft t

ю

VO

го п

00

го

- о

т- CN

о о

о о

00 чО

m in

о о

ел а

о о

1Л

vD

со

о а

СП

о о о.

о 1/, со

о

чО

fO

о о о

vO о о

го -;} vD

го

ГО

ю

О

О

СО

Ш

я

§

SI

ко

fв;

«tt

:о о.

si ftо

u t:о

td .с; о

t,о я

б юп а:

400)

и: оX 2

о о 0)

PI сп р.

е оее m

| Авторское свидетельство СССР | |||

| Способ прокатки металлов | 1982 |

|

SU1068180A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки полосовой стали | 1978 |

|

SU710681A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-02-18—Подача