(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки профильного проката под углом | 1984 |

|

SU1247256A1 |

| Зажимное устройство для вкладышей подшипников | 1986 |

|

SU1397237A1 |

| Автоматический штамп для просечкилиСТА | 1978 |

|

SU799865A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для рубки листового материала | 1983 |

|

SU1181792A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ И ФИКСАЦИИ ВЕРХНЕГО И НИЖНЕГО ВАЛКОВ В КЛЕТИ ОБЖИМНОГО СТАНА | 2000 |

|

RU2183520C1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| Устройство для смены шпуль на ватермашинах | 1939 |

|

SU63690A1 |

| Штамп для безотходной штамповки пластин трансформатора из полосы | 1976 |

|

SU648306A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для резки полосового материала на мерные заготовки. Цель изобретения - расширение технологических возможностей устройства. При перемещении полосы по пазам направляющих происходит поворот фиксирующих кулачков и их силовое замыкание. При этом полоса поворачивает тормоз вверх. Скосы тормоза под действием пружин фиксируют полосу перед разделением. 4 ил.

4

со

СХ)

со оо

11

- Изобретение относится к обработке металлов давлением и может быть использовано в штампах для рубки полосового материала на мерные заготовки.

Цель изобретения - расширение технологических возможностей.

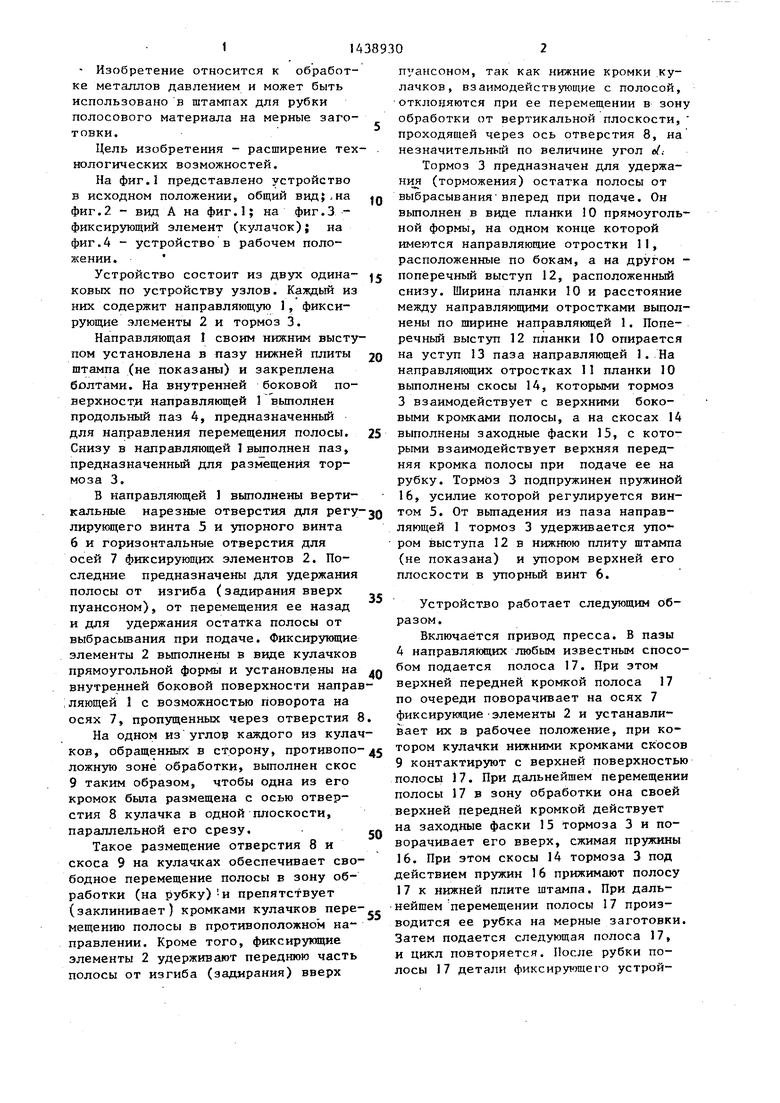

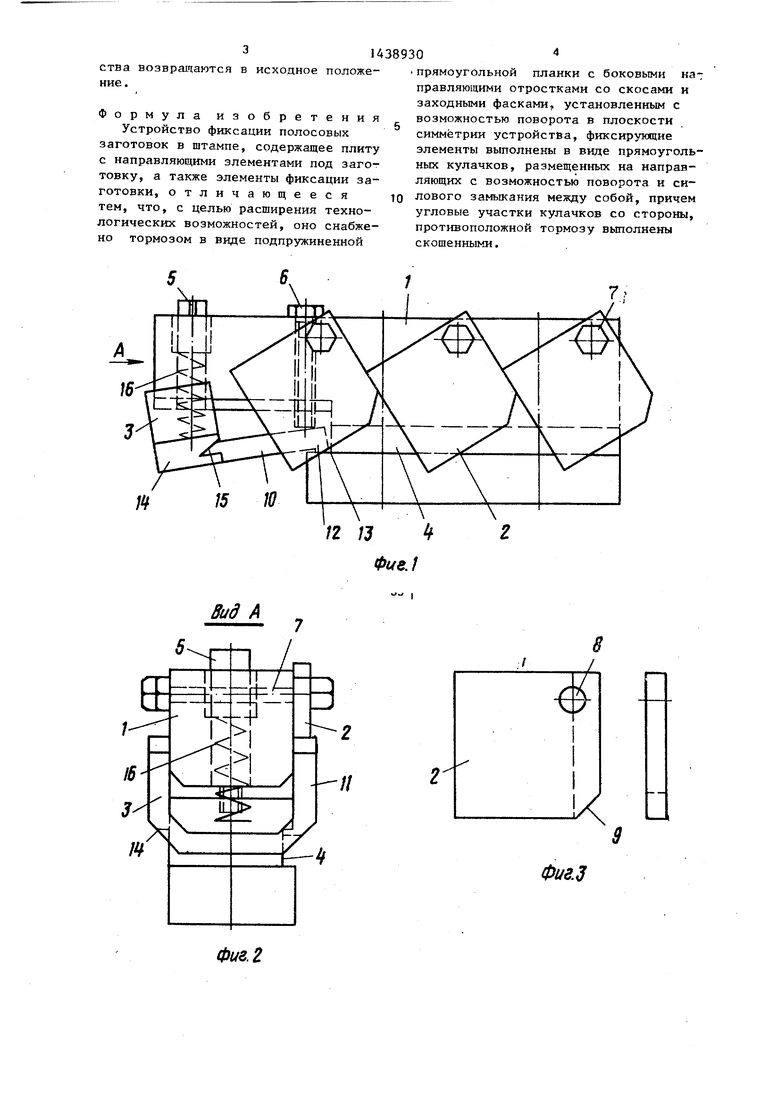

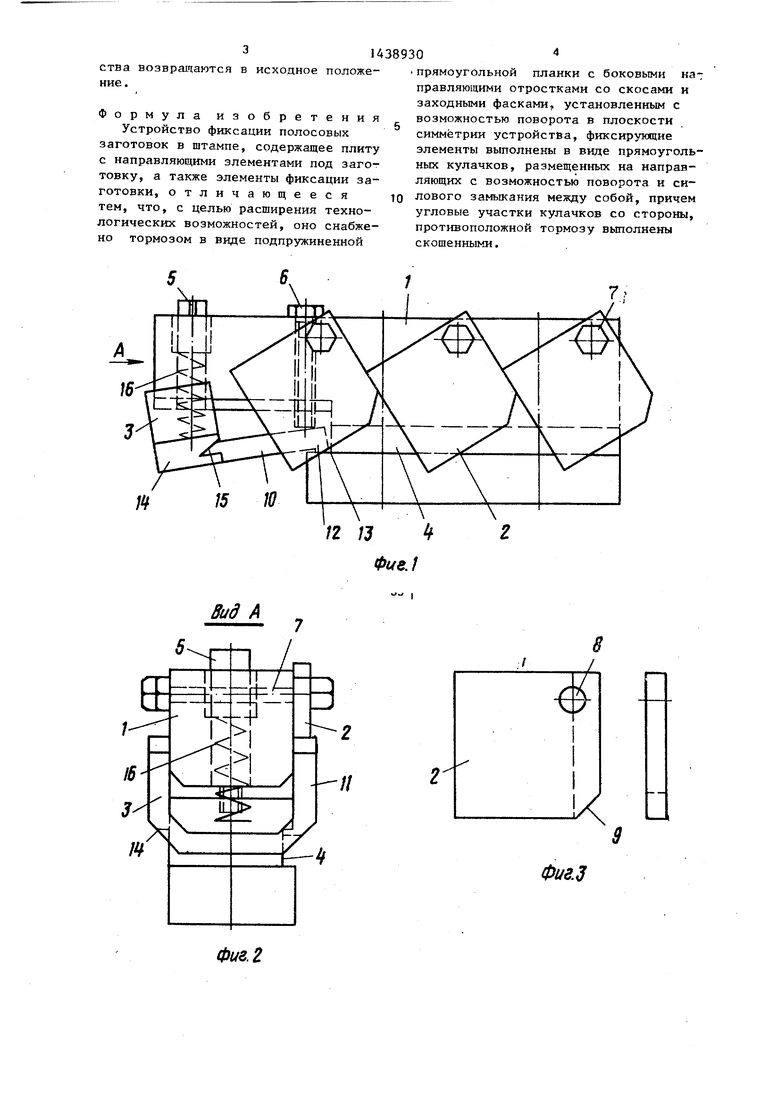

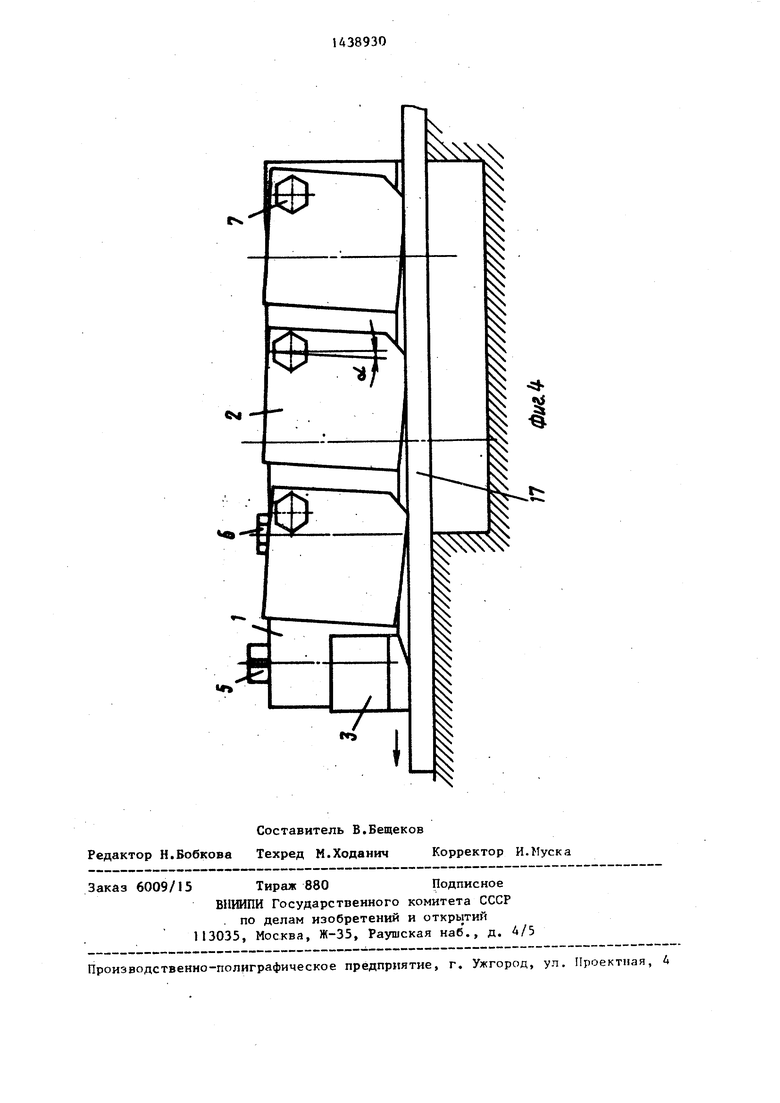

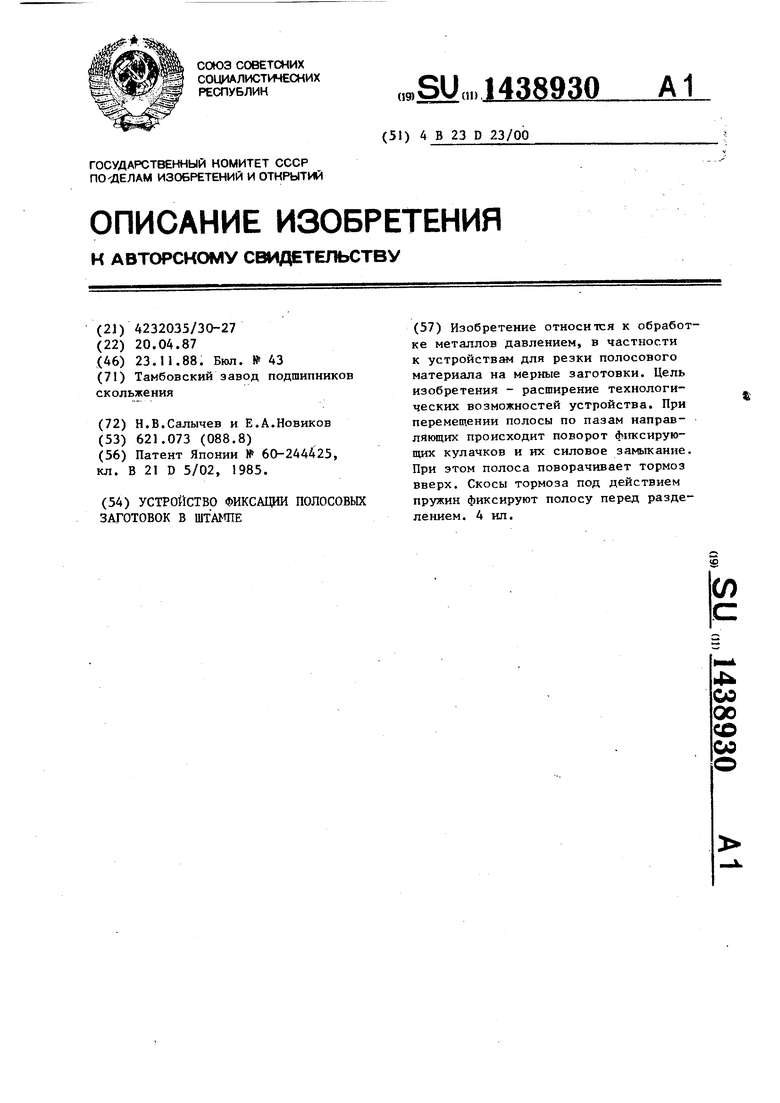

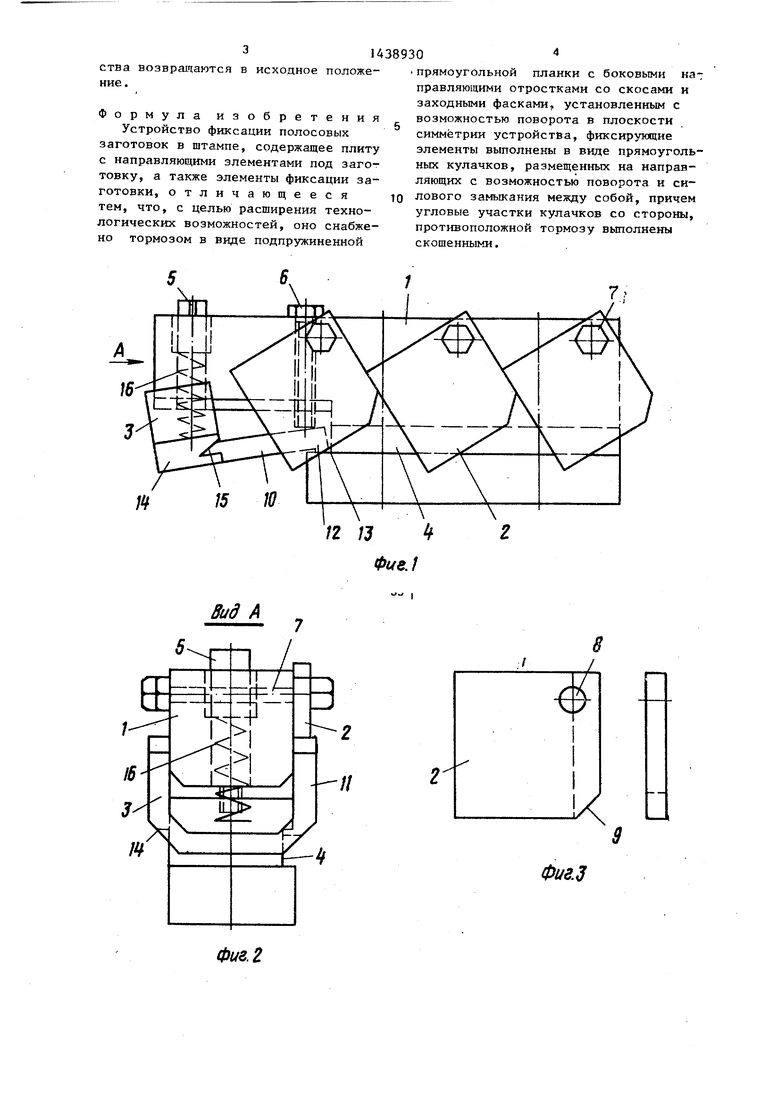

На фиг.1 представлено устройство в исходном положении, общий вид;.на фиг.2 - вид А на фиг.1; на фиг.3 - фиксирующий элемент (кулачок); на фиг.4 - устройство в рабочем положении.

Устройство состоит из двух одинаковых по устройству узлов. Каждый из них содержит направляющую , фиксирующие элементы 2 и тормоз 3.

Направляющая I своим нижним выступом установлена в пазу нижней плиты штампа (не показаны) и закреплена болтами. На внутренней боковой поверхности направляющей 1 вьтолнен продольный паз 4, предназначенньй для направления перемещения полосы. Снизу в направляющей 1 выполнен паз, предназначенный для размещения тормоза 3.

В направляющей 1 выполнены вертикальные нарезные отверстия для pery лирующего винта 5 и упорного винта 6 и горизонтальные отверстия для осей 7 фиксирующих элементов 2. Последние предназначены для удержания полосы от изгиба (задирания вверх пуансоном), от перемещения ее назад и для удержания остатка полосы от выбрасьшания при подаче. Фиксирующие элементы 2 вьтолнены в виде кулачков прямоугольной формы и установлены на внутренней боковой поверхности напра :ляющей 1 с возможностью поворота на осях 7, пропущенных через отверстия

На одном из УГЛО9 каждого из кулаков, обращенных в сторону, противопо ложнз ю зоне обработки, выполнен скос 9 таким образом, чтобы одна из его кромок была размещена с осью отверстия 8 кулачка в одной плоскости, параллельной его срезу.

Такое размещение отверстия 8 и скоса 9 иа кулачках обеспечивает свободное перемещение полосы в зону обработки (на рубку) и препятствует (заклинивает) кромками кулачков пере мещению полосы в пр.отивоположном направлении. Кроме того, фиксирующие элементы 2 удерживают переднюю часть полосы от изгиба (задирания) вверх

o

5

0 5

Q

5

5

0

0

пуансоном, так как нижние кромки кулачков , взаимодействующие с полосой, отклоняются при ее перемещении в зону обработки от вертикальной плоскости, проходящей через ось отверстия 8, на незначительный по величине угол в/,

Тормоз 3 предназначен для удержания (торможения) остатка полосы от выбрасывания вперед при подаче. Он выполнен в виде планки 10 прямоугольной формы, на одном конце которой имеются направляющие отростки 11, расположенные по бокам, а на другом - поперечный выступ 12, расположенный снизу. Ширина планки 10 и расстояние между направляющими отростками выполнены по щирине направлякщей 1. Поперечный выступ 12 ппанки 10 опирается на уступ 13 паза направляющей 1. На направлягощих отростках 11 планки 10 выполнены скосы 14, которыми тормоз

3взаимодействует с верхними боковыми кромками полосы, а на скосах 14 выполнены заходные фаски 15, с которыми взаимодействует верхняя передняя кромка полосы при подаче ее на рубку. Тормоз 3 подпружинен пружиной 16, усилие которой регулируется винтом 5. От вьтадения из паза направляющей 1 тормоз 3 удерживается ром выступа 12 в нижнюю плиту штампа (не показана) и упором верхней его плоскости в упорный винт 6.

Устройство работает следующим образом.

Включается привод пресса. В пазы

4направляющих любым известным способом подается полоса 17. При этом верхней передней кромкой полоса 17 по очереди поворачивает на осях 7 фиксирующие элементы 2 и устанавливает их в рабочее положение, при котором кулачки нижними кромками скосов 9 контактируют с верхней поверхностью полосы 17. При дальнейшем перемещении полосы 17 в зону обработки она своей верхней передней кромкой действует

на заходные фаски 15 тормоза 3 и поворачивает его вверх, сжимая пружины 16. При этом скосы 14 тормоза 3 под действием пружин 16 прижимают полосу 17 к нижней плите штампа. При дальнейшем перемещении полосы 17 производится ее рубка на мерные заготовки. Затем подается следующая полоса 17, и цикл повторяется. После рубки полосы 17 детали фиксирующего устройВид А

Фиг. 2

Фиг.З

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-04-20—Подача