УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ

Изобретение относится к обработке металлов давлением, а именно, к ковке (штамповке) коленчатых валов.

Известны устройства для изготовления коленчатых валов, содержащие нижнюю плиту с монтированными в ней гибочным и двумя высадочными пуансонами, из которых последние установлены на каретках, расположенных на нижней плите и имеющих механизмы зажима и фиксации заготовки, каждый из которых выполнен в виде разъемной рамы.

Недостатки этих устройств в их громоздкости, ограниченной мощности, не обеспечивающей достаточного сжимающего усилия для получения крупных кривошипов, невозможности получения определенного контура кривошипа с минимальными припусками и нескольких развернутых на определенный угол относительно друг друга штампуемых колен, кроме того, для получения каждого колена необ.ходим подогрев заготовки.

Предложенное устройство лишено вышеназванных недостатков и отличается от известных тем, что рама одного из механизмов зажима и фиксации заготовки снабжена поворотной втулкой с зубчатым венцом, связанны через цепную передачу с самостоятельным механическим приводом, что обеспечивает получение требуемого углового разворота штампуемых колен вала и формовку нескольких колен с одного нагрева.

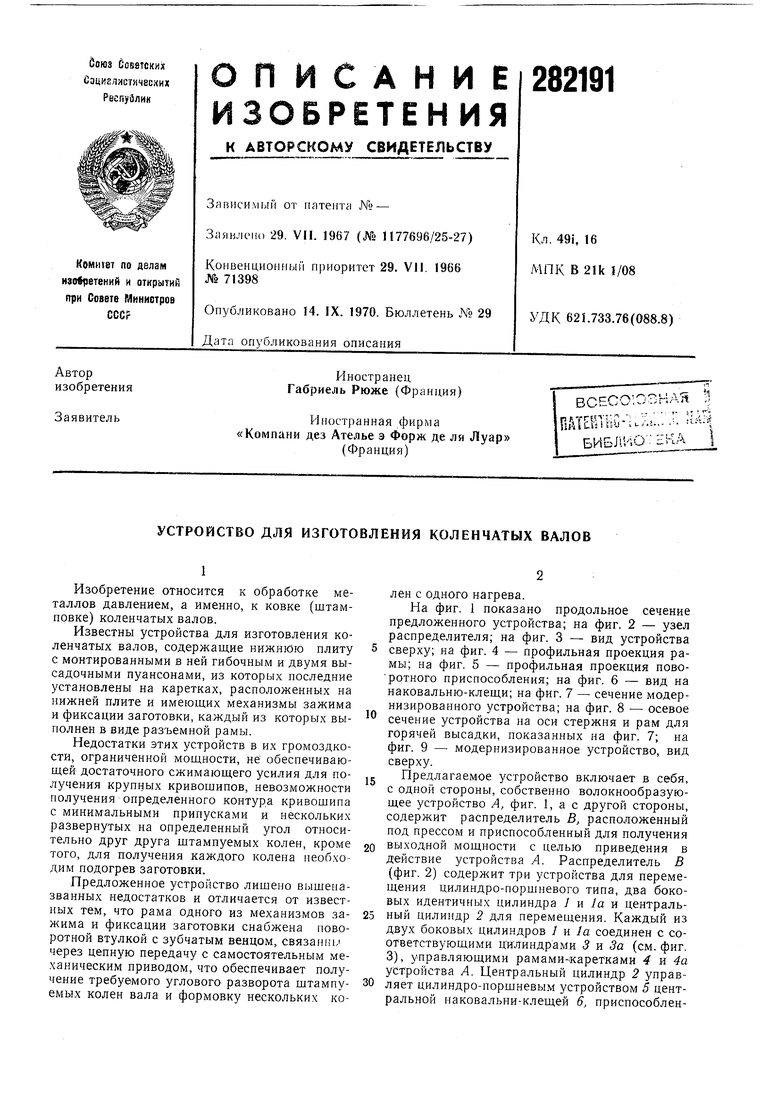

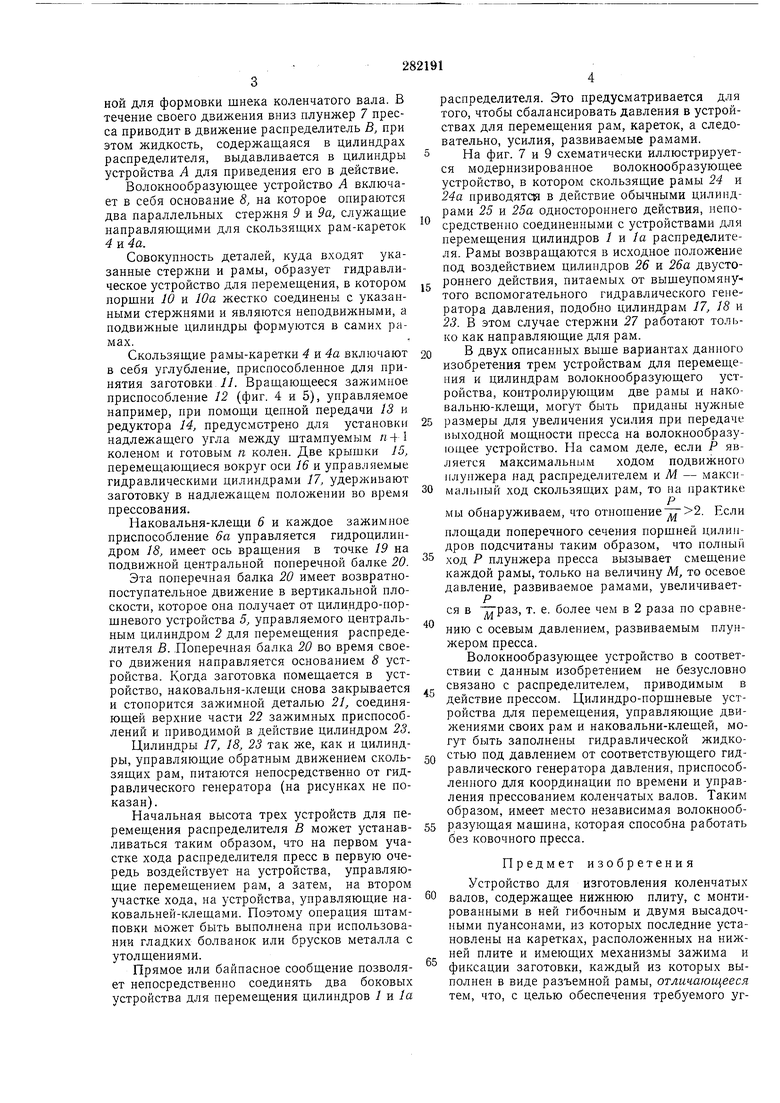

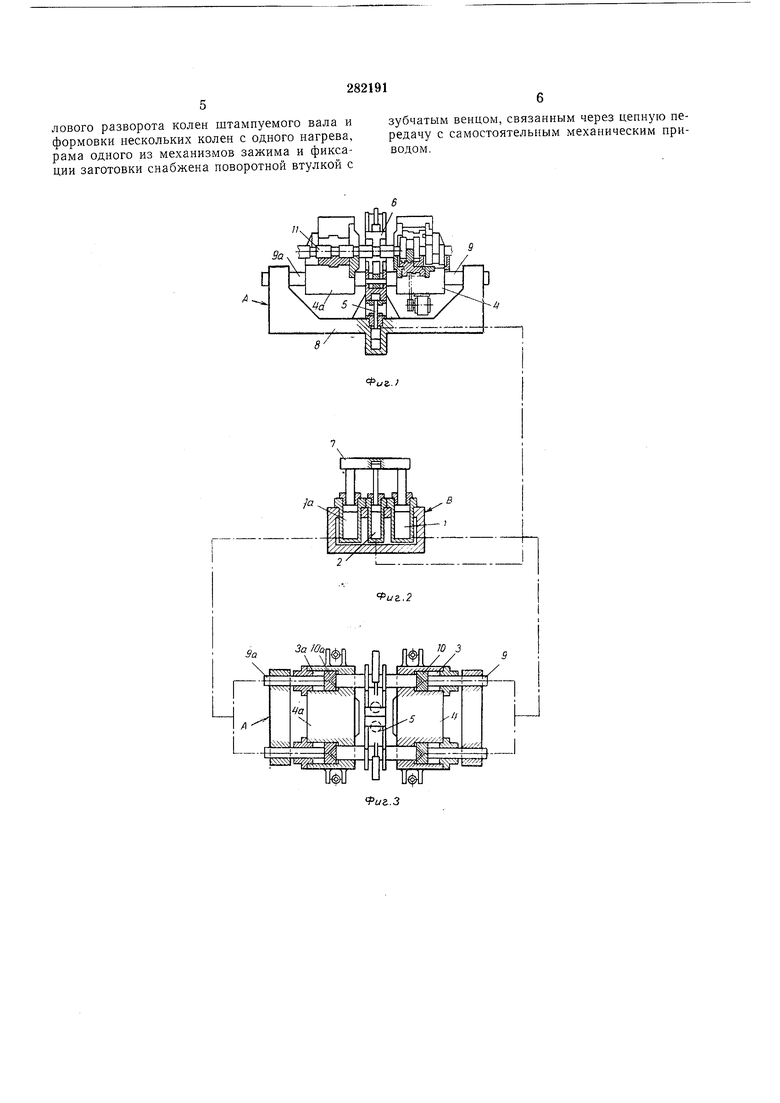

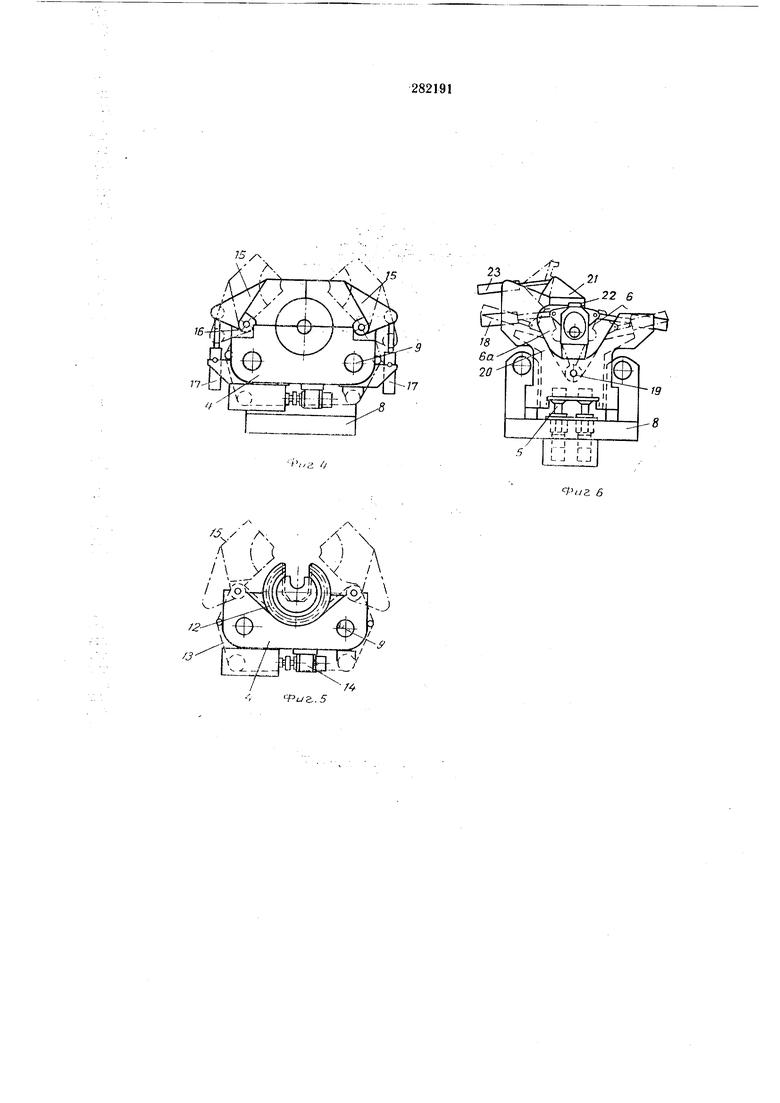

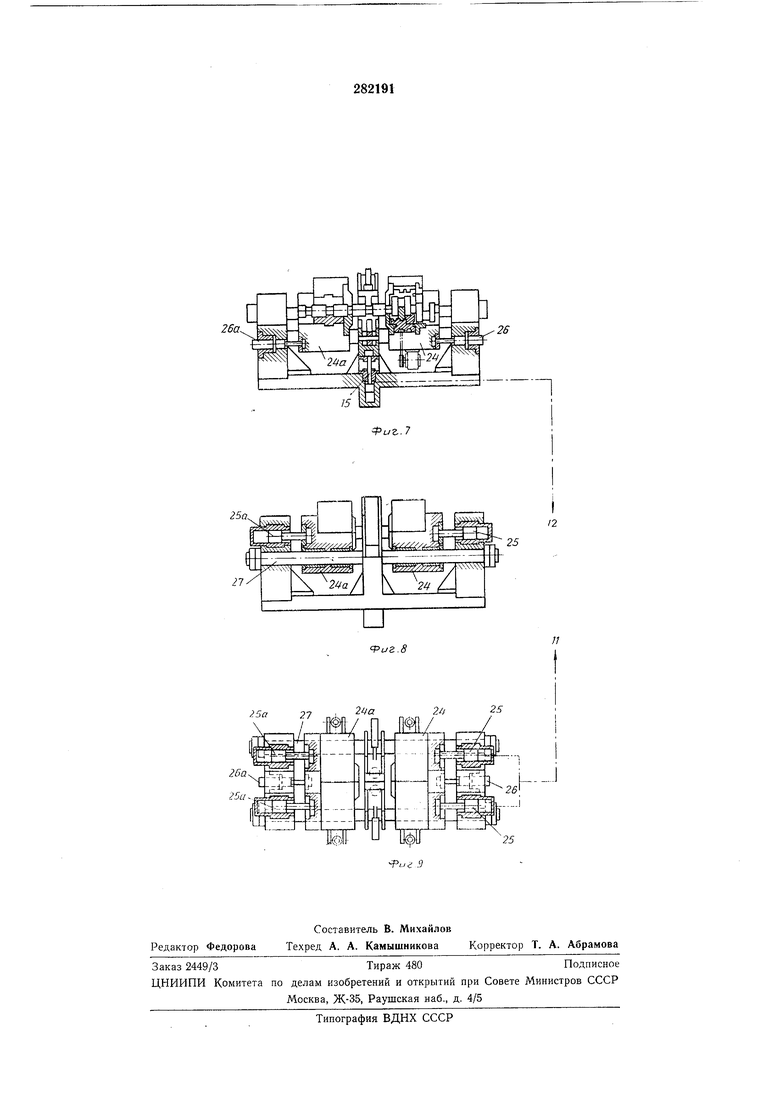

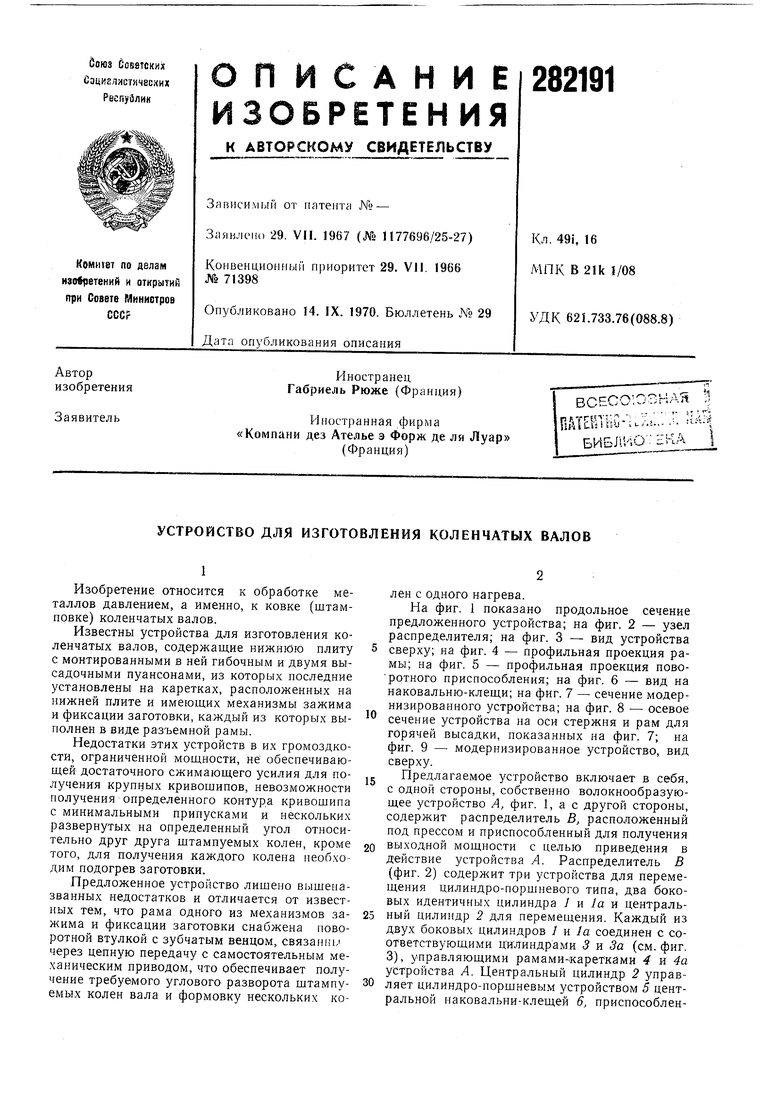

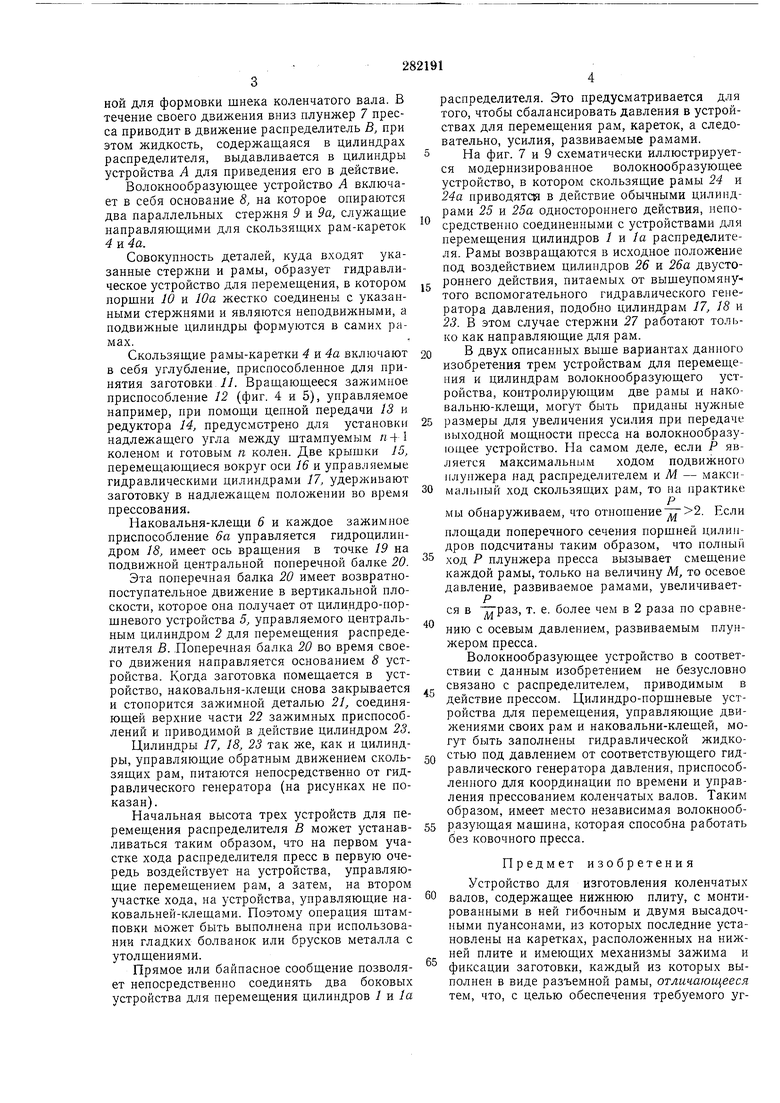

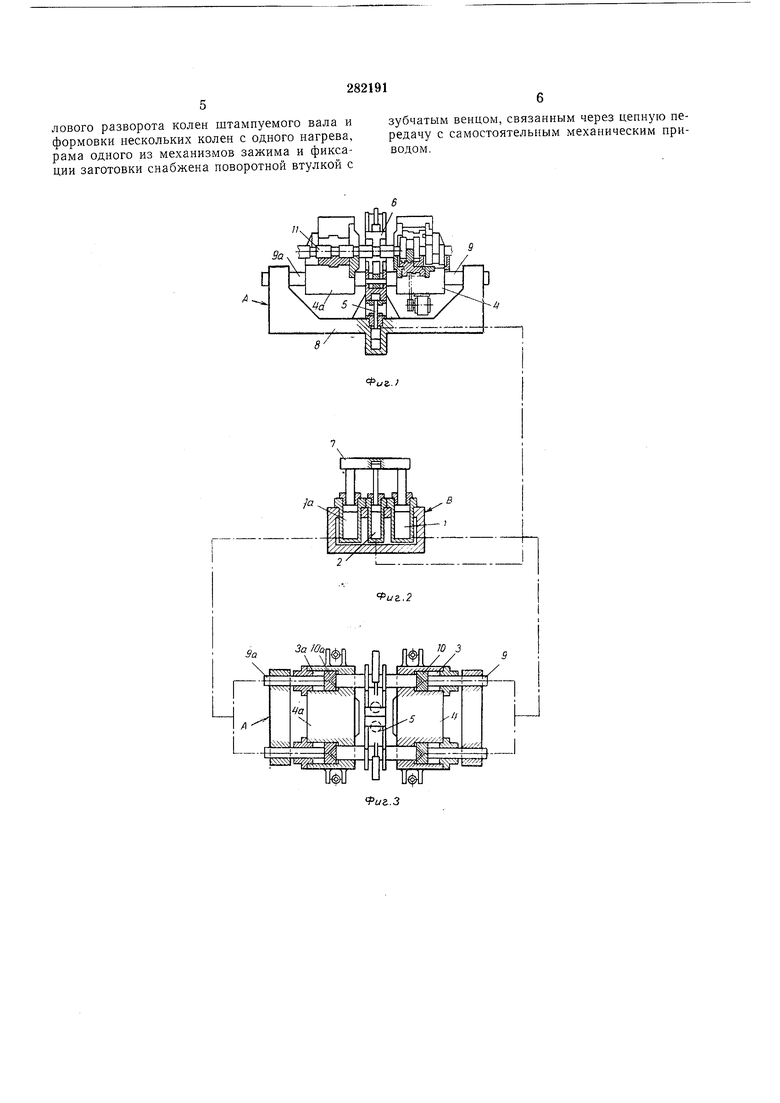

На фиг. 1 показано продольное сечение предложенного устройства; на фиг. 2 - узел распределителя; на фиг. 3 - вид устройства сверху; на фиг. 4 - профильная проекция рамы; на фиг. 5 - профильная проекция поворотного приспособления; на фиг. 6 - вид на наковальню-клещи; на фиг. 7 - сечение модернизированного устройства; на фиг. 8 - осевое сечение устройства на оси стержня и рам для горячей высадки, показанных на фиг. 7; на фиг. 9 - модернизированное устройство, вид сверху.

Предлагаемое устройство включает в себя, с одной стороны, собственно волокнообразующее устройство А, фиг. 1, а с другой стороны, содержит распределитель В, расположенный под прессом и приспособленный для получения выходной мощности с целью приведения в действие устройства А. Распределитель В (фиг. 2) содержит три устройства для перемещения цилиндро-поршневого типа, два боковых идентичных цилиндра У и /а и центральный цилиндр 2 для перемещения. Каждый из двух боковых цилиндров 7 и /а соединен с соответствующими цилиндрами 3 и За (см. фиг. 3), управляющими рамами-каретками 4 и 4а устройства А. Центральный цилиндр 2 управляет цилиндро-поршневым устройством 5 центральной наковальни-клещей 6, приспособленной для формовки шнека коленчатого вала. В течение своего движения вниз плунжер 7 пресса приводит в движение распределитель В, при этом жидкость, содержащаяся в цилиндрах распределителя, выдавливается в цилиндры устройства А для приведения его в действие.

Волокнообразующее устройство Л включает в себя основание 8, на которое опираются два параллельных стержня 9 и 9а, служащие направляющими для скользящих рам-кареток 4 и 4а.

Совокупность деталей, куда входят указанные стержни и рамы, образует гидравлическое устройство для перемещения, в котором поршни 10 и 10а жестко соединены с указанными стержнями и являются неподвижными, а подвижные цилиндры формуются в самих рамах.

Скользящие рамы-каретки 4 т 4а включают в себя углубление, приспособленное для принятия заготовки У. Вращающееся зажимное приспособление 12 (фиг. 4 и 5), управляемое например, при помощи ценной передачи 13 и редуктора 14, предусмотрено для установки надлежащего угла между штампуемым п + 1 коленом и готовым п колен. Две крышки 15, перемещающиеся вокруг оси 16 и управляемые гидравлическими цилиндрами 17, удерживают заготовку в надлежащем положении во время прессования.

Наковальня-клещи 6 и каждое зажимное приспособление 6а управляется гидроцилиндром 18, имеет ось вращения в точке 19 на подвижной центральной поперечной балке 20.

Эта поперечная балка 20 имеет возвратнопоступательное движение в вертикальной плоскости, которое она получает от цилиндро-поршневого устройства 5, управляемого центральным цилиндром 2 для перемещения распределителя В. Поперечная балка 20 во время своего движения направляется основанием 8 устройства. Когда заготовка помещается в устройство, наковальня-клещи снова закрывается и стопорится зажимной деталью 21, соединяющей верхние части 22 зажимных приспособлений и приводимой в действие цилиндром 23.

Цилиндры 17, 18, 23 так же, как и цилиндры, управляющие обратным движением скользящих рам, питаются непосредственно от гидравлического генератора (на рисунках не показан).

Начальная высота трех устройств для перемещения распределителя В может устанавливаться таким образом, что на первом уча стке хода распределителя пресс в первую очередь воздействует на устройства, управляющие перемещением рам, а затем, на втором участке хода, на устройства, управляющие наковальней-клещами. Поэтому операция штамповки может быть выполнена при использовании гладких болванок или брусков металла с утолщениями.

распределителя. Это предусматривается для того, чтобы сбалансировать давления в устройствах для перемещения рам, кареток, а следовательно, усилия, развиваемые рамами.

На фиг. 7 и 9 схематически иллюстрируется модернизированное волокнообразующее устройство, в котором скользящие рамы 24 и 24а приводятся в действие обычными цилиндрами 25 и 25а одностороннего действия, непосредственно соединенными с устройствами дли перемещения цилиндров / и /а распределителя. Рамы возвращаются в исходное ноложение под воздействием цилиндров 26 и 26а двустороннего действия, питаемых от вышеупомянутого всномогательного гидравлического генератора давления, подобно цилиндрам 17, 18 и 23. В этом случае стержни 27 работают то.лько как направляющие для рам.

В двух описанных выше вариантах данного изобретения трем устройствам для перемещения и цилиндрам волокнообразующего устройства, контролирующим две рамы и наковальню-клещи, могут быть придапы нужные размеры для увеличения усилия при передаче выходной мощности пресса на волокнообразующее устройство. На самом деле, если Р является максимальным ходом подвижного плунжера над распределителем и М - максимальный ход скользящих рам, то на практике

Р мы обнаруживаем, что отношение 2. Если

площади поперечного сечения поршней цилиндров подсчитаны таким образом, что полный ход Р плунжера пресса вызывает смещение каждой рамы, только на величину М, то осевое давление, развиваемое рамами, увеличивается в jjpa3, т. е. более чем в 2 раза по сравнению с осевым давлением, развиваемым плунжером пресса.

Волокнообразующее устройство в соответствии с данным изобретением не безусловно связано с распределителем, приводимым в действие прессом. Цилиндро-поршневые устройства для перемешения, управляющие движениями своих рам и наковальни-клещей, могут быть заполнены гидравлической жидкостью под давлением от соответствующего гидравлического генератора давления, приспособленного для координации по времени и управления прессованием коленчатых валов. Таким образом, имеет место независимая волокнообразующая машина, которая снособна работать без ковочного пресса.

Предмет изобретения

Устройство для изготовления коленчатых валов, содержащее нижнюю плиту, с монтированными в ней гибочным и двумя высадочными пуансонами, из которых последние установлены на каретках, расположенных на нижней плите и имеющих механизмы зажима и фиксации заготовки, каждый из которых выполнен в виде разъемной рамы, отличающееся тем, что, с целью обеспечения требуемого углевого разворота колен штампуемого вала и формовки нескольких колен с одного нагрева, рама одного из механизмов зажима и фиксации заготовки снабжена поворотной втулкой с

За

Щ LJ Щ

зубчатым венцом, связанным через цепную передачу с самостоятельным механическим нриводом. Риг..З

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМОВКИ ПОДОШВ, СТЕЛЕК И ТОМУ ПОДОБНЫХ ОПЕРАЦИЙ | 1938 |

|

SU60813A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU871956A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РАСПЛАВЛЕННОГО СТЕКЛА | 1990 |

|

RU2031862C1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| УСТРОЙСТВО ДЛЯ ПОДСОЕДИНЕНИЯ ПОДВОДЯЩЕЙ ТРУБЫ К ВНУТРЕННЕМУ КАНАЛУ АНКЕРНОГО БОЛТА | 2009 |

|

RU2509211C2 |

| Устройство для шаговой подачи обраба-ТыВАЕМОй зАгОТОВКи | 1977 |

|

SU729905A1 |

| Устройство для распиловки | 1979 |

|

SU787143A1 |

| СИСТЕМА ДЛЯ ИСПОЛЬЗОВАНИЯ СОВМЕСТНО С ПРЕССОМ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЯ | 1990 |

|

RU2030239C1 |

| Электрическая ковочная машина | 1930 |

|

SU35739A1 |

«ЩО

/J

fuS,.5

26а -

25а.

.Sa27 j 2

АпП

/2

Даты

1970-01-01—Публикация