Изобретение относится к устройствам для сборки цилиндрических деталей и может быть использовано в сборочном производстве

Цель изобретения - повышение производительности.

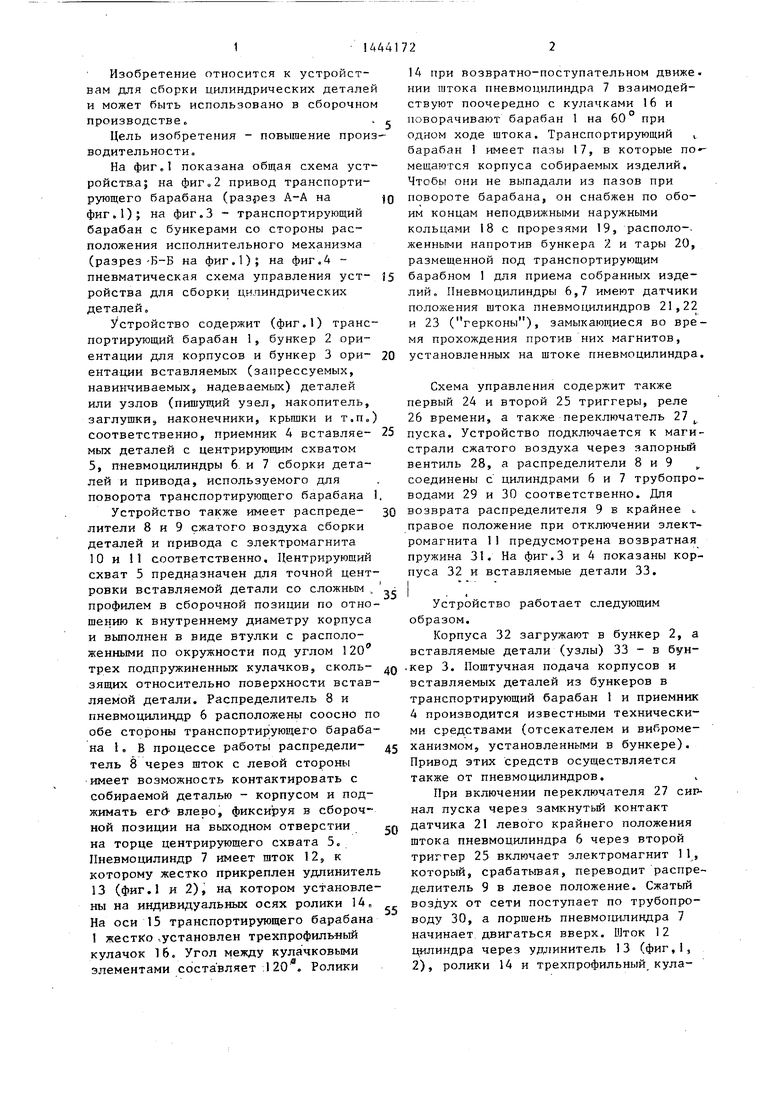

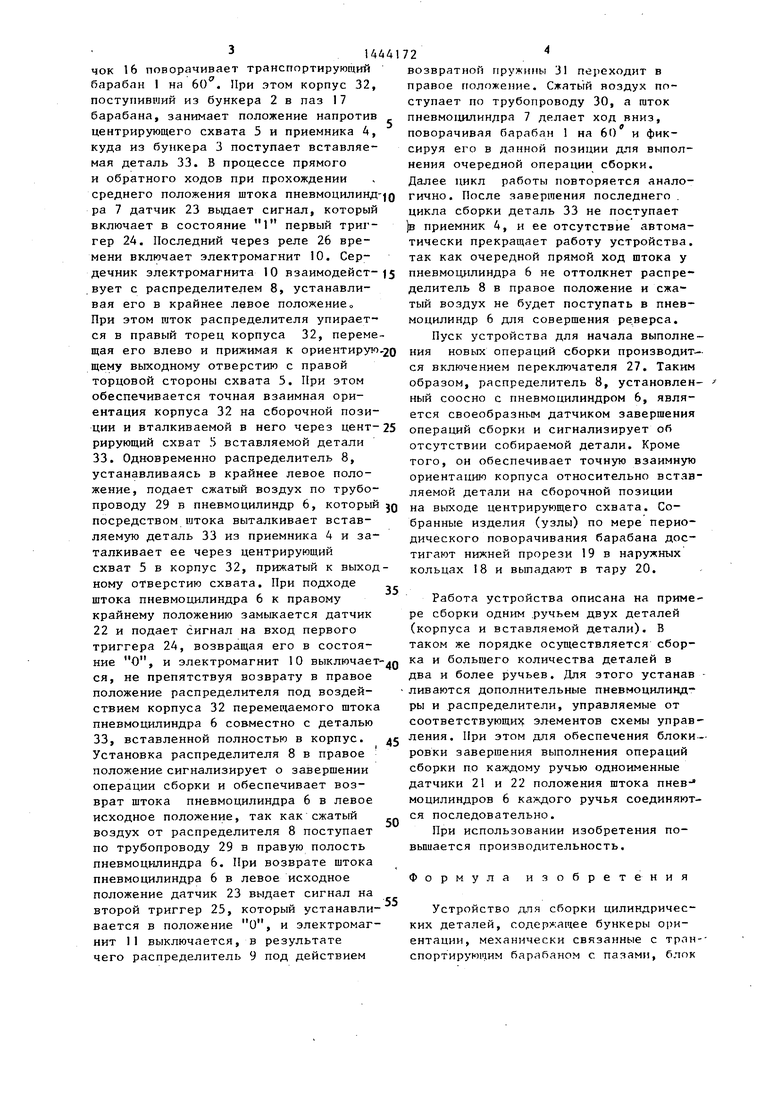

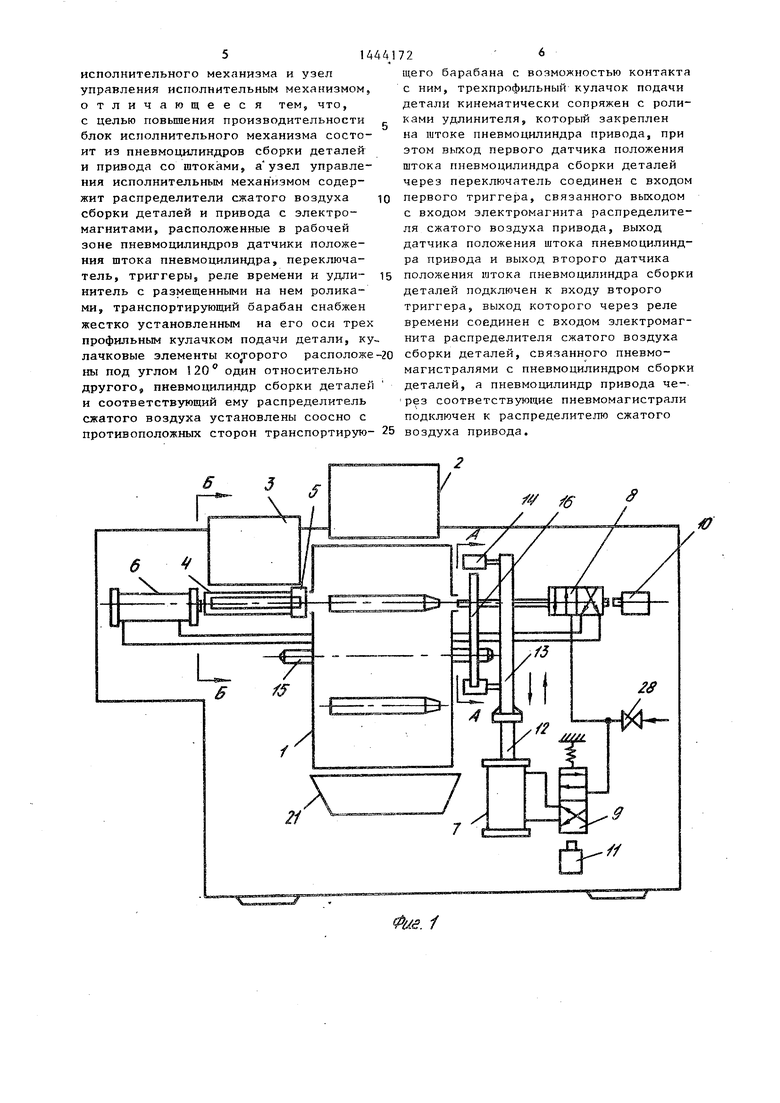

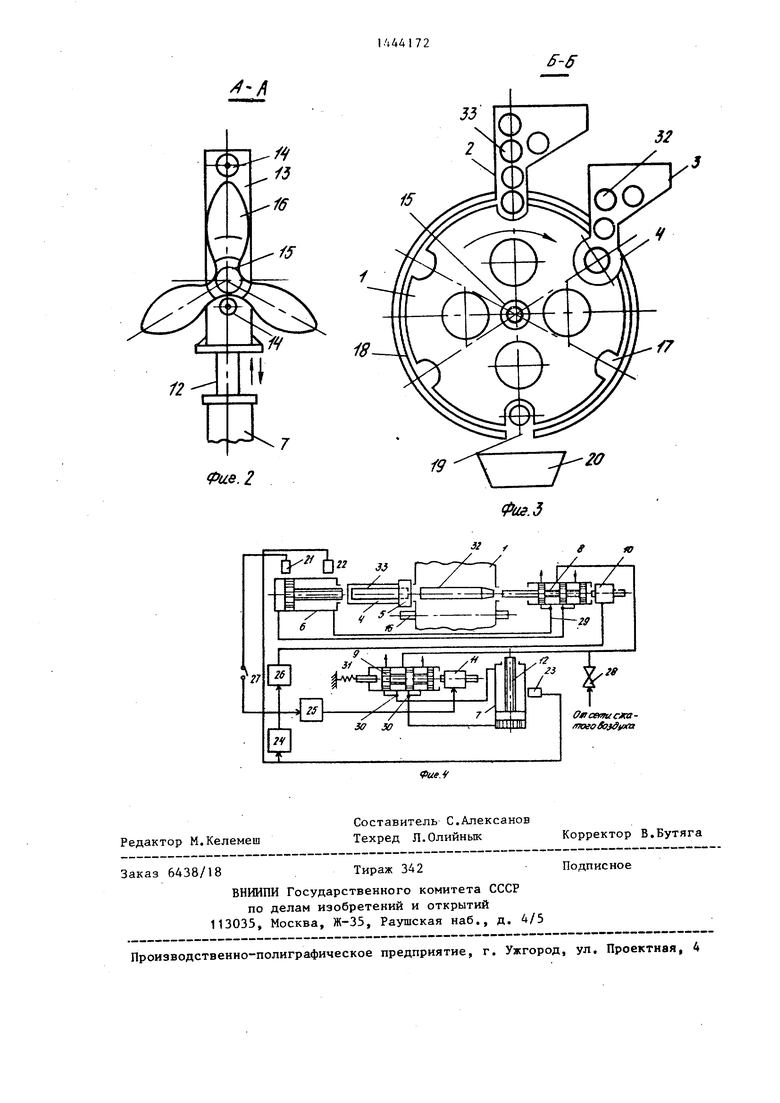

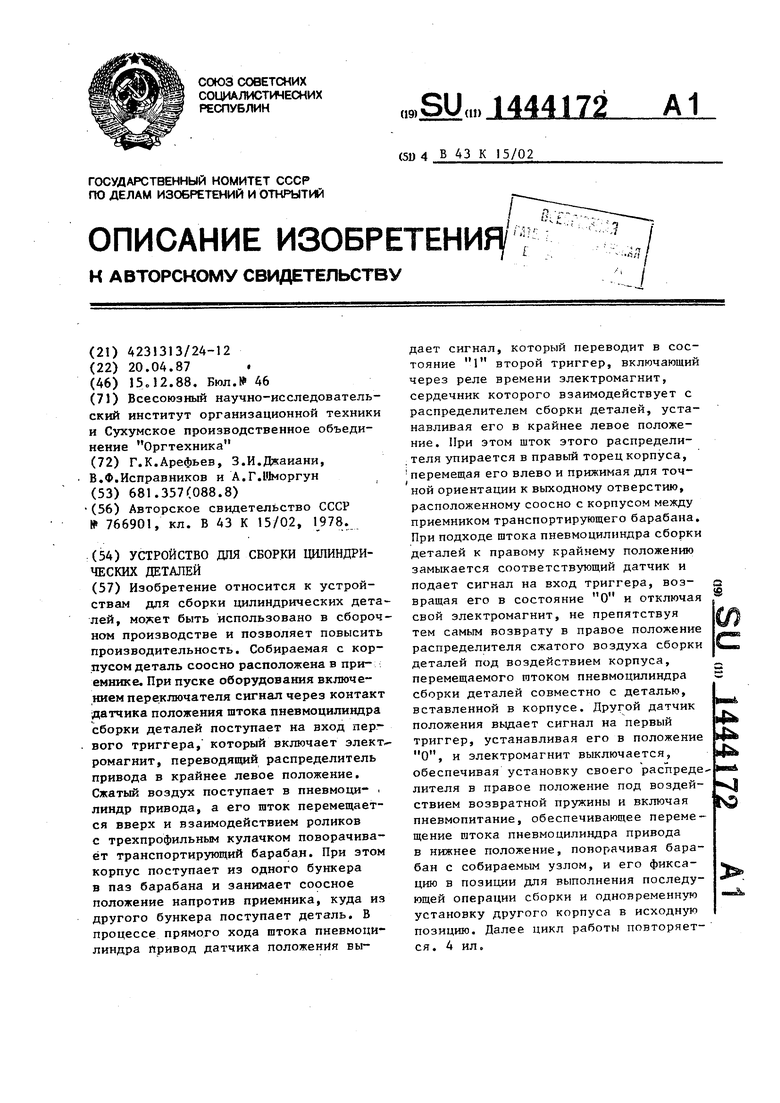

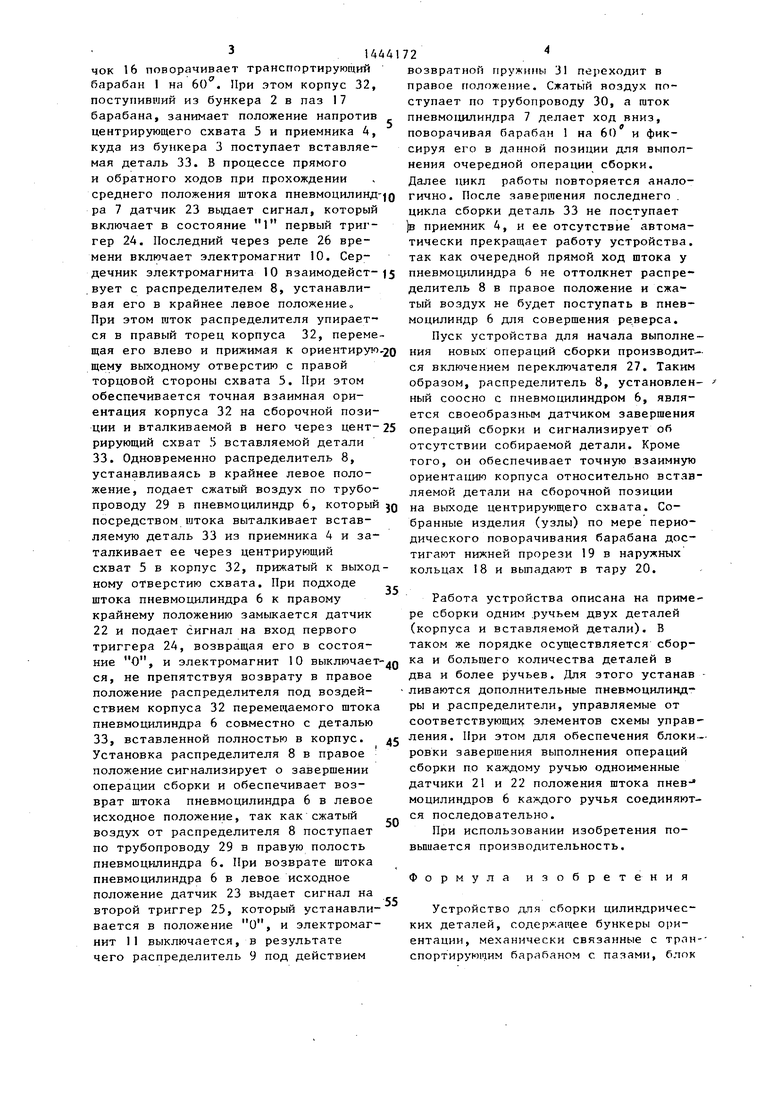

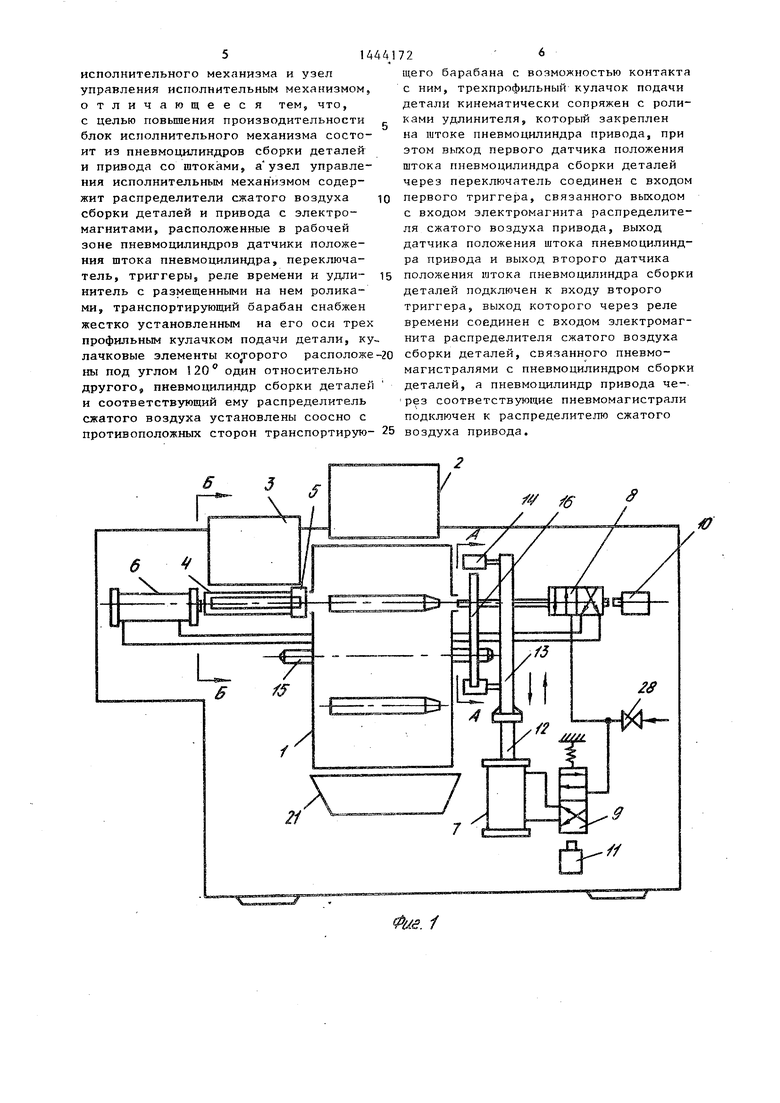

На фиг,1 показана общая схема уст- ройствд; на фиг о 2 привод транспортирующего барабана (разрез А-А на фиг,1); на фиг.3 - транспортирующий барабан с бункерами со стороны расположения исполнительного механизма (разрез-Б-Б на фиг.1); на фиг.4 - пневматическая схема управления уст- ройства для сборки цилиндрических деталей.

Устройство содержит (фиг,1) транспортирующий барабан 1, бункер 2 ориентации для корпусов и бункер 3 ори- ентации вставляемых (запрессуемых, навинчиваемых, надеваемых) деталей или узлов (пишущий узел, накопитель, заглушки, наконечники, крышки и т.Пе) соответственно, приемник 4 вставляв- мых деталей с центрирующим схватом 5, пневмоцилиндры 6 и 7 сборки деталей и привода, используемого для поворота транспортирующего барабана

Устройство также имеет распреде- лители 8 и 9 сжатого воздуха сборки деталей и привода с электромагнита 10 и 11 соответственно. Центрирующий схват 5 предназначен для точной центровки вставляемой детали со сложным , профилем в сборочной позиции по отно- щению к внутреннему диаметру корпуса и вьтолнен в виде втулки с расположенными по окружности под углом 120 трех подпружиненных кулачков, сколь- зящих относительно поверхности вставляемой детали. Распределитель 8 и пневмодилиндр 6 расположены соосно по обе стороны транспортирующего барабана I , В процессе работы распредели- тель 8 через шток с левой стороны имеет возможность контактировать с собираемой деталью - корпусом и поджимать &Г& влево, фиксируя в сборочной позиции на выходном отверстии на торце центрирующего схвата 5. Пневмоцилиндр 7 имеет шток 12, к которому жестко прикреплен удлинитель 13 (фиг,1 и 2), на, котором установлены на индивидуальных осях ролики 14, На оси 15 транспортирующего барабана 1 жестко .установлен трехпрофиль«ый кулачок 16, Угол между кулачковыми элементами составляет 120 , Ролики

14 при возвратно-поступательном движе НИИ штока пневмоцилиндра 7 взаимодействуют поочередно с кулачками 16 и поворачивают барабан 1 на 60° при одном ходе штока. Транспортирующий барабан имеет пазы 17, в которые помещаются корпуса собираемых изделий. Чтобы они не выпадали из пазов при повороте барабана, он снабжен по обоим концам неподвижными наружными кольцами 18 с прорезями 19, располо-. женными напротив бункера 2 и тары 20, размещенной под транспортирующим барабном 1 для приема собранных изделий. Пневмоцилиндры 6,7 имеют датчики положения штока пневмопллиндров 21,22 и 23 (герконы), замыкающиеся во время прохождения против них магнитов, установленных на штоке пневмоцилиндра

Схема управления содержит также первый 24 и второй 25 триггеры, реле 26 времени, а также переключатель 27 пуска. Устройство подключается к магистрали сжатого воздуха через запорный вентиль 28, а распределители 8 и 9 соединены с цилиндрами 6 и 7 трубопроводами 29 и 30 соответственно. Для возврата распределителя 9 в крайнее i. правое положение при отключении электромагнита 11 предусмотрена возвратная пружина 31. На фиг.З и 4 показаны корпуса 32 и вставляемые детали 33.

Устройство работает следующим образом.

Корпуса 32 загружают в бункер 2, а вставляемые детали (узлы) 33 - в бун- .кер 3. Поштучная подача корпусов и вставляемых деталей из бункеров в транспортирующий барабан 1 и приемник 4 производится известными техническими средствами (отсекателем и вибромеханизмом, установленными в бункере). Привод этих средств осуществляется также от пневмоцилиндров.

При включении переключателя 27 СИР- нал пуска через замкнутый контакт датчика 21 левого крайнего положения штока пневмоцилиндра 6 через второй триггер 25 включает электромагнит 11, который, срабатывая, переводит распределитель 9 в левое положение. Сжатый воздух от сети поступает по трубопроводу 30, а поршень пневмоцилиндра 7 начинает двигаться вверх. Шток 12 цилиндра через удлинитель 13 (фиг,1, 2), ролики 14 и трехпрофильный кулачок 16 поворачивает транспортируюпдий барабан 1 на бо. При этом корпус 32, поступивший из бункера 2 в паз 17 барабана, занимает положение напротив центрирующего схвата 5 и приемника 4, куда из бункера 3 поступает вставляемая деталь 33. В процессе прямого и обратного ходов при прохождении среднего положения штока пневмоцилинд ра 7 датчик 23 выдает сигнал, который включает в состояние 1 первый триггер 24. Последний через реле 26 времени включает электромагнит 10. Сердечник электромагнита 10 взаимодействует с распределителем 8, устанавливая его в крайнее левое положение При этом шток распределителя упирается в правый торец корпуса 32, перемещая его влево и прижимая к ориентиру1о щему выходному отверстию с правой торцовой стороны схвата 5. При этом обеспечивается точная взаимная ориентация корпуса 32 на сборочной позиции и вталкиваемой в него через центрирующий схват 5 вставляемой детали 33. Одновременно распределитель 8, устанавливаясь в крайнее левое положение, подает сжатый воздух по трубопроводу 29 в пневмоцилиндр 6, который посредством штока выталкивает вставляемую деталь 33 из приемника 4 и заталкивает ее через центрирующий схват 5 в корпус 32, прижатый к выходному отверстию схвата. При подходе штока пневмоцилиндра 6 к правому крайнему положению замыкается датчик 22 и подает сигнал на вход первого триггера 24, возвращая его в состояние €, и электромагнит 10 выключает ся, не препятствуя возврату в правое положение распределителя под воздействием корпуса 32 перемещаемого штока пневмоцилиндра 6 совместно с деталью 33, вставленной полностью в корпус. Установка распределителя 8 в правое положение сигнализирует о завершении операции сборки и обеспечивает возврат штока пневмоцилиндра 6 в левое

исходное положение, так как сжатый воздух от распределителя 8 поступает по трубопроводу 29 в правую полость пневмоцилиндра 6. При возврате штока пневмоцилиндра 6 в левое исходное положение датчик 23 выдает сигнал на второй триггер 25, который устанавливается в положение О, и электромагнит II выключается, в результате чего распределитель 9 под действием

д 5 0 5 Q д5

5

0

5

возвратной пружины 31 переходит в правое положение. Сжатый воздух поступает по трубопроводу 30, а гаток пневмоцилиндра 7 делает ход вниз, поворачивая барабан 1 на 60 и фиксируя его в данной позиции для выполнения очередной операции сборки. Далее цикл работы повторяется аналогично. После завершения последнего . цикла сборки деталь 33 не поступает )в приемник 4, и ее отсутствие автоматически прекращает работу устройства, так как очередной прямой ход штока у пневмоцилиндра 6 не оттолкнет распределитель 8 в правое положение и сжатый воздух не будет поступать в пневмоцилиндр 6 для совершения реверса.

Пуск устройства для начала выполнения новых операций сборки производится включением переключателя 27. Таким образом, распределитель 8, установленный соосно с пневмоцилиндром 6, является своеобразным датчиком завершения операций сборки и сигнализирует об отсутствии собираемой детали. Кроме того, он обеспечивает точную взаимную ориентацию корпуса относительно вставляемой детали на сборочной позиции на выходе центрирующего схвата. Собранные изделия (узлы) по мере периодического поворачивания барабана достигают нижней прорези 19 в наружных кольцах 18 и выпадают в тару 20.

Работа устройства описана на примере сборки одним .ручьем двух деталей (корпуса и вставляемой детали). В таком же порядке осуществляется сборка и большего количества деталей в два и более ручьев. Для этого устанав - ливаются дополнительные пневмоцилинд- ры и распределители, управляемые от соответствующие; элементов схемы управления. При этом для обеспечения блоки-- ровки завершения выполнения операций сборки по каждому ручью одноименные датчики 21 и 22 положения штока пнев- моцилиндров 6 каждого ручья соединяются последовательно.

При использовании изобретения по- вьшается производительность.

Формула изобретения

Устройство для сборки цилиндрических деталей, содержащее бункеры ориентации, механически связанные с трпн-- спортируюпим барабаном с пазами, блок

514

исполнительного механизма и узел управления исполнительным механизмом, отличающееся тем, что, с целью повьппения производительности блок исполнительного механизма состоит из пневмоцилиндров сборки деталей и привода со штоками, а узел управления исполнительным механ иэмом содержит распределители сжатого воздуха сборки деталей и привода с электромагнитами, расположенные в рабочей зоне пневмоцилиндров датчики положения штока пневмоцилиндра, переключатель, триггерыа реле времени и удли- нитель с размещенными на нем роликами, транспортирующий барабан снабжен жестко установленным на его оси трех профильным кулачком подачи детали, ку лачковые элементы ко горого расположе ны под углом 120 один относительно другого, пневмоцилиндр сборки деталей и соответствующий ему распределитель сжатого воздуха установлены соосно с противоположных сторон транспортирую-

72 - 6

щего барабана с возможностью контакта с ним, трехпрофильный кулачок подачи детали кинематически сопряжен с роликами удлинителя, который закреплен на штоке пневмоцилиндра привода, при этом выход первого датчика положения штока пневмоцилиндра сборки деталей через переключатель соединен с входом первого триггера, связанного выходом с входом электромагнита распределителя сжатого воздуха привода, выход датчика положения штока пневмоцилиндра привода и выход второго датчика положения штока пневмоцилиндра сборки деталей подключен к входу второго триггера, выход которого через реле времени соединен с входом электромагнита распределителя сжатого воздуха сборки деталей, связанного пневмо- магистралями с пневмоцилиндром сборки деталей, а пневмоцилиндр привода че-. рез соответствующие пневмомагистрали подключен к распределителю сжатого воздуха привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки капиллярных ручек | 1985 |

|

SU1413012A1 |

| Устройство для поштучной выдачи деталей | 1988 |

|

SU1567402A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Загрузочное устройство | 1985 |

|

SU1278177A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Автомат для сверления поперечных отверстий | 1981 |

|

SU1007852A1 |

| Устройство для отделения листа от стопы и подачи его в зону обработки | 1985 |

|

SU1338940A1 |

| Устройство для сборки деталей | 1979 |

|

SU917994A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Устройство для подачи и наложения полос корда на сборочный барабан | 1983 |

|

SU1118545A1 |

Изобретение относится к устройствам для сборки цилиндрических деталей, быть использовано в сборочном производстве и позволяет повысить производительность. Собираемая с корпусом деталь соосно расположена в приемнике. При пуске оборудования включением переключателя сигнал через контакт датчика положения штока пневмоцилиндра сборки деталей поступает на вход первого триггера, который включает элект ромагнит, переводящий распределитель привода в крайнее левое положение. Сжатый воздух поступает в пневмоци- . линдр привода, а его шток перемещается вверх и взаимодействием роликов с трехпрофильным кулачком поворачивает транспортирующий барабан. При этом корпус поступает из одного бункера в паз барабана и занимает соосное положение напротив приемника, куда из другого бункера поступает деталь. В процессе прямого хода штока пневмоцилиндра привод датчика положения выдает сигнал, который переводит в состояние 1 второй триггер, включающий через реле времени электромагнит, сердечник которого взаимодействует с распределителем сборки деталей, устанавливая его в крайнее левое положение. При этом шток этого распределителя упирается в правый торец корпуса, перемещая его влево и прижимая для точ- ной ориентации к выходному отверстию, расположенному соосно с корпусом между приемником транспортирующего барабана. При подходе штока пневмоцилиндра сборки деталей к правому крайнему положению замыкается соответствующий датчик и подает сигнал на вход триггера, воз- а вращая его в состояние О и отключая свой электромагнит, не препятствуя тем самым возврату в правое положение распределителя сжатого воздуха сборки деталей под воздействием корпуса, перемещаемого штоком пневмоцилиндра сборки деталей совместно с деталью, вставленной в корпусе. Другой датчик положения выдает сигнал на первый триггер, устанавливая его в положение О, и электромагнит выключается, обеспечивая установку своего распределителя в правое положение под воздействием возвратной пружины и включая пневмопитание, обеспечивающее перемещение штока пневмоцилиндра привода в нижнее положение, поворачивая барабан с собираемым узлом, и его фиксацию в позиции для выполнения последующей операции сборки и одновременную установку другого корпуса в исходную позицию. Далее цикл работы повторяется. 4 ил.

г /

-/(

Фие.2

33

15

/7

i9

Фаз.З

| Автомат для сборки шариковых авторучек | 1978 |

|

SU766901A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-20—Подача