4 4;: 412

анодирования длинноj

Изобретение относится к гальванотехнике, в частности к анодированию деталей из алюминиевых сплавов на автоматической линии, и может быть использовано для мерных деталей.

Целью изобретения является повышение надежности контакта токопоДвода между контактными пластинами и приз мами при обработке длинномерных изделий .

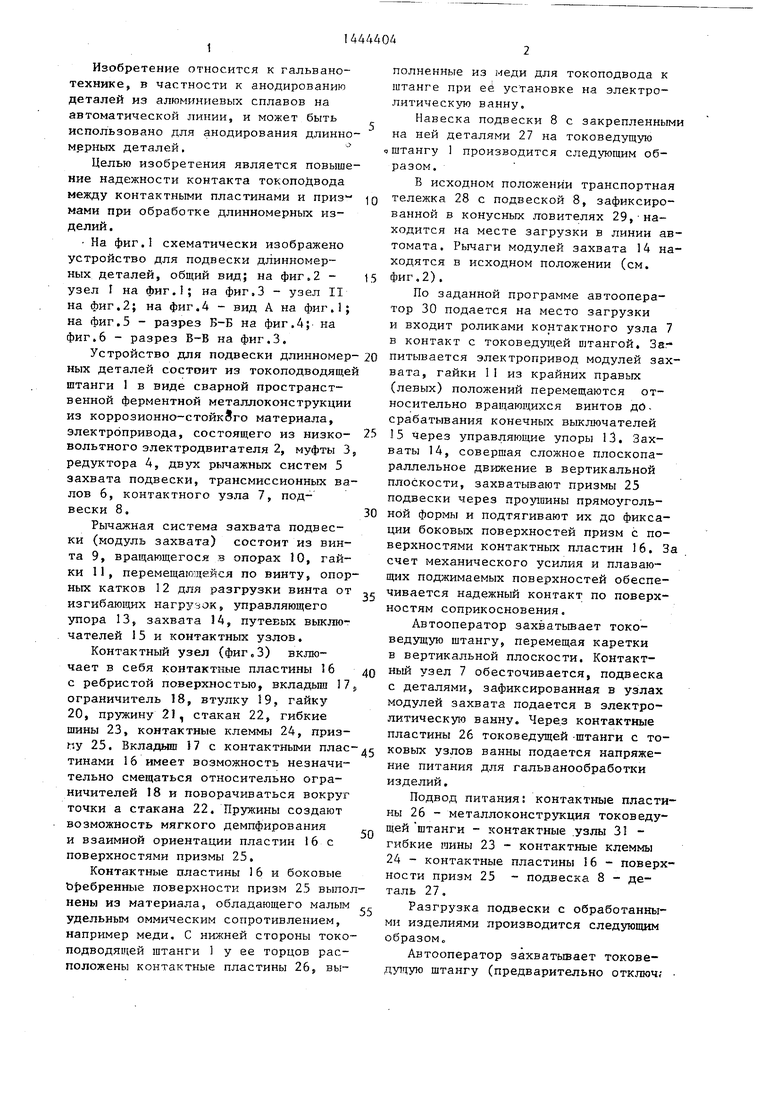

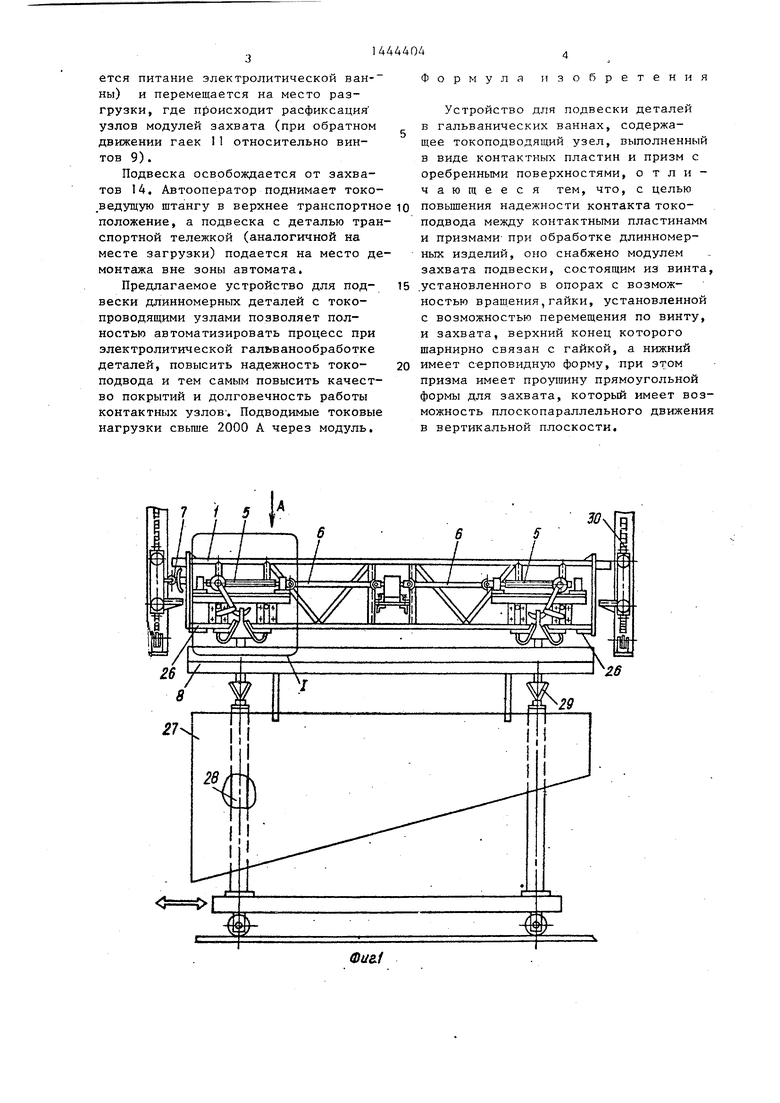

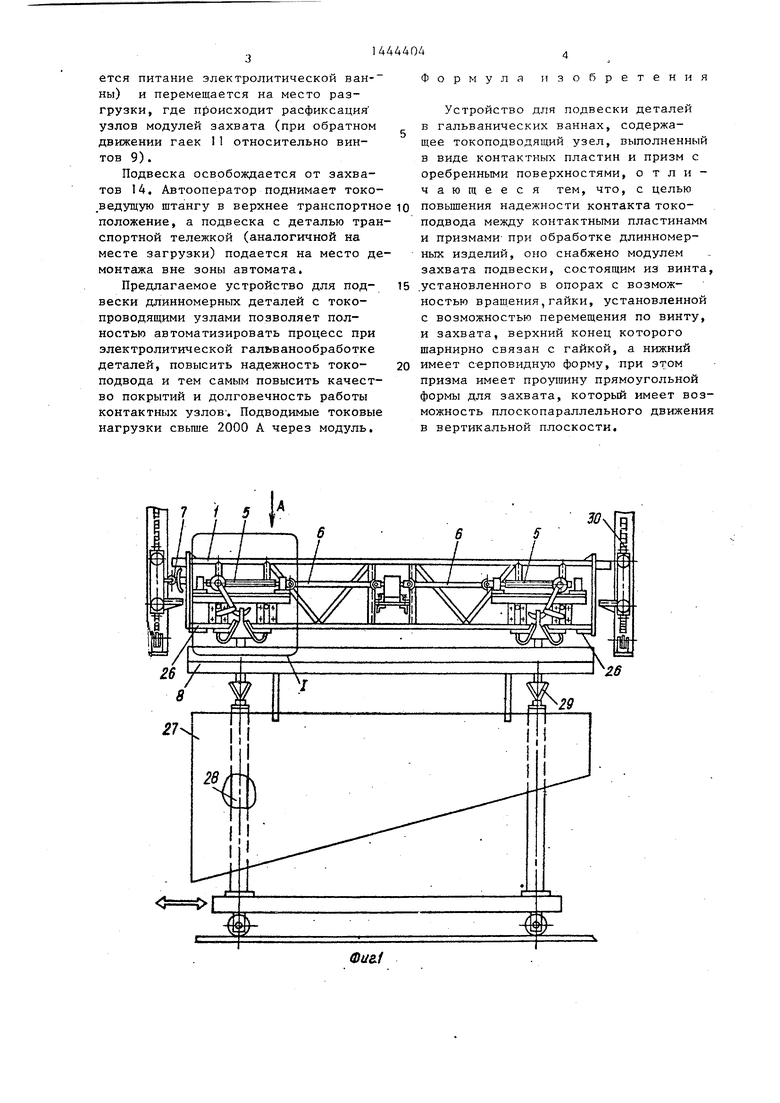

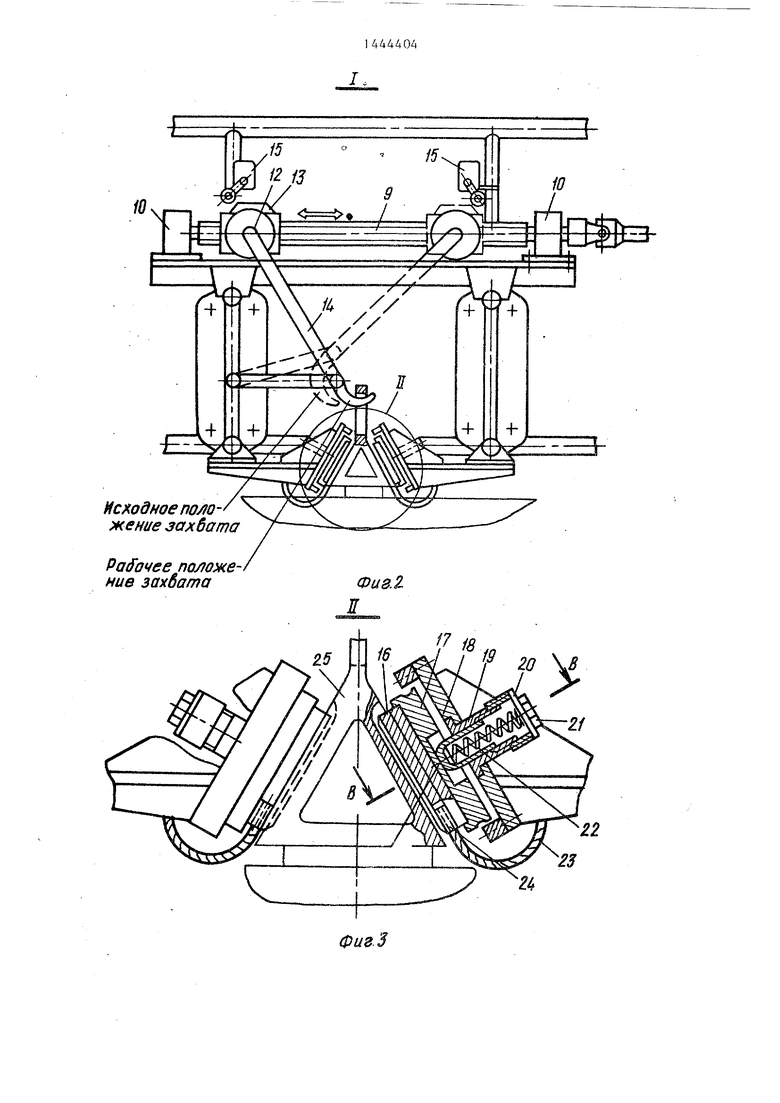

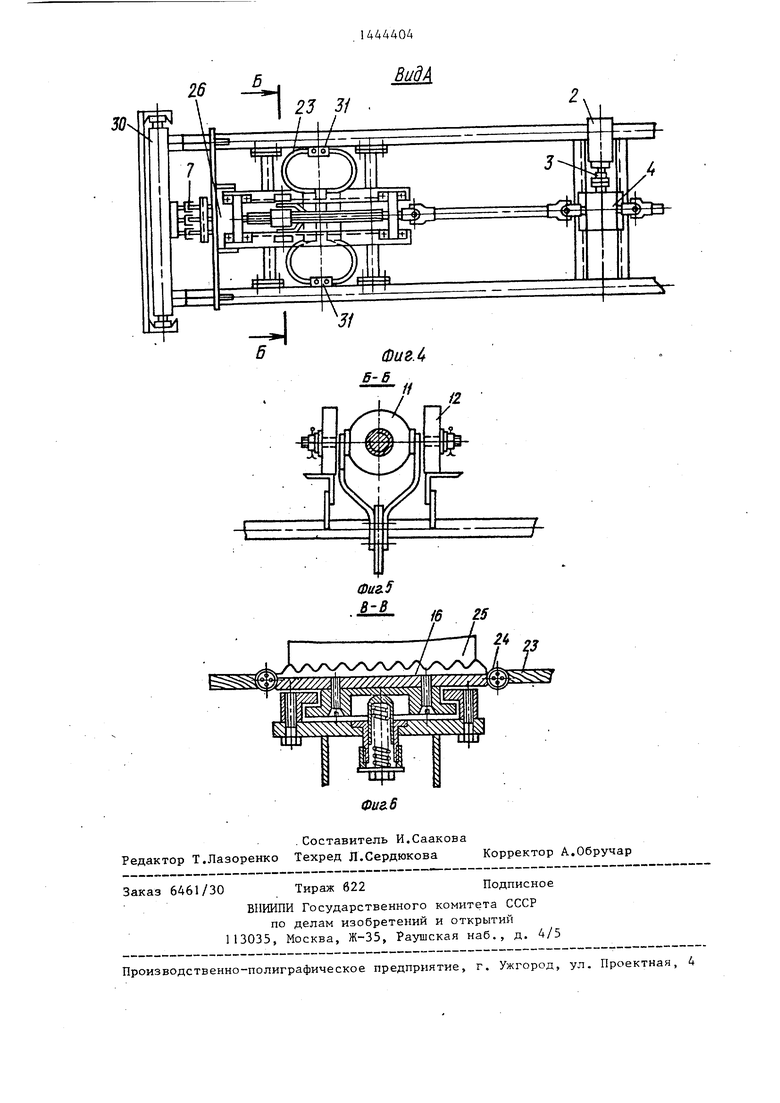

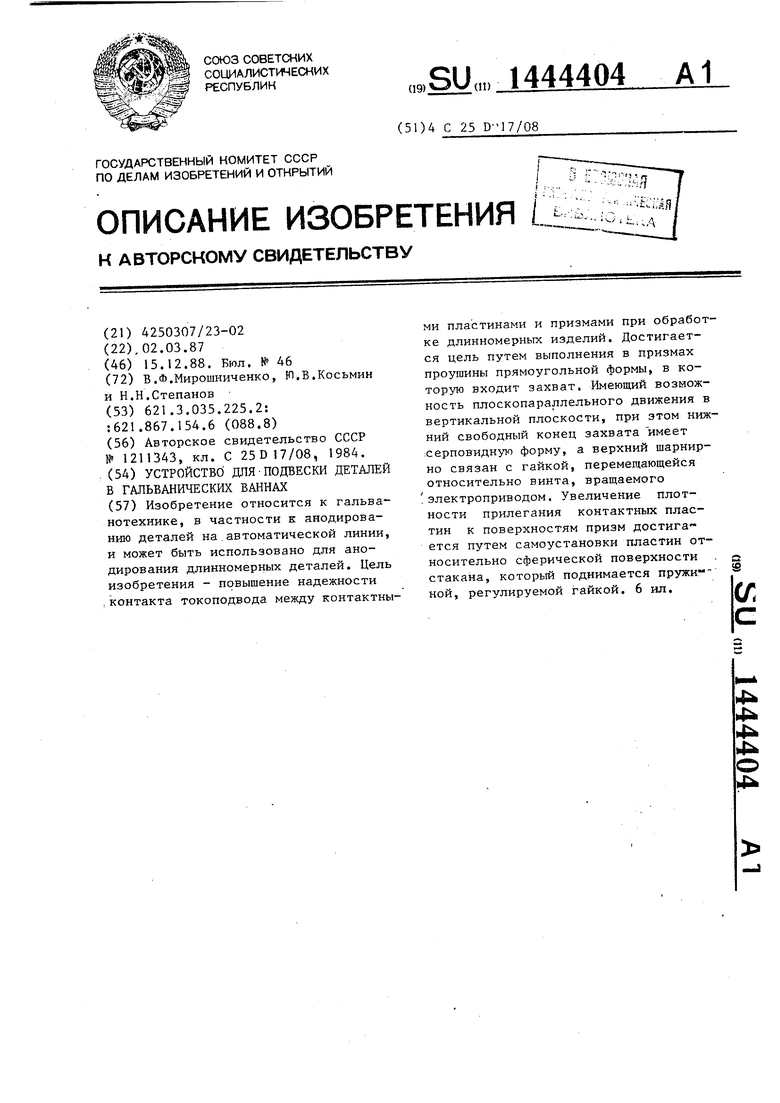

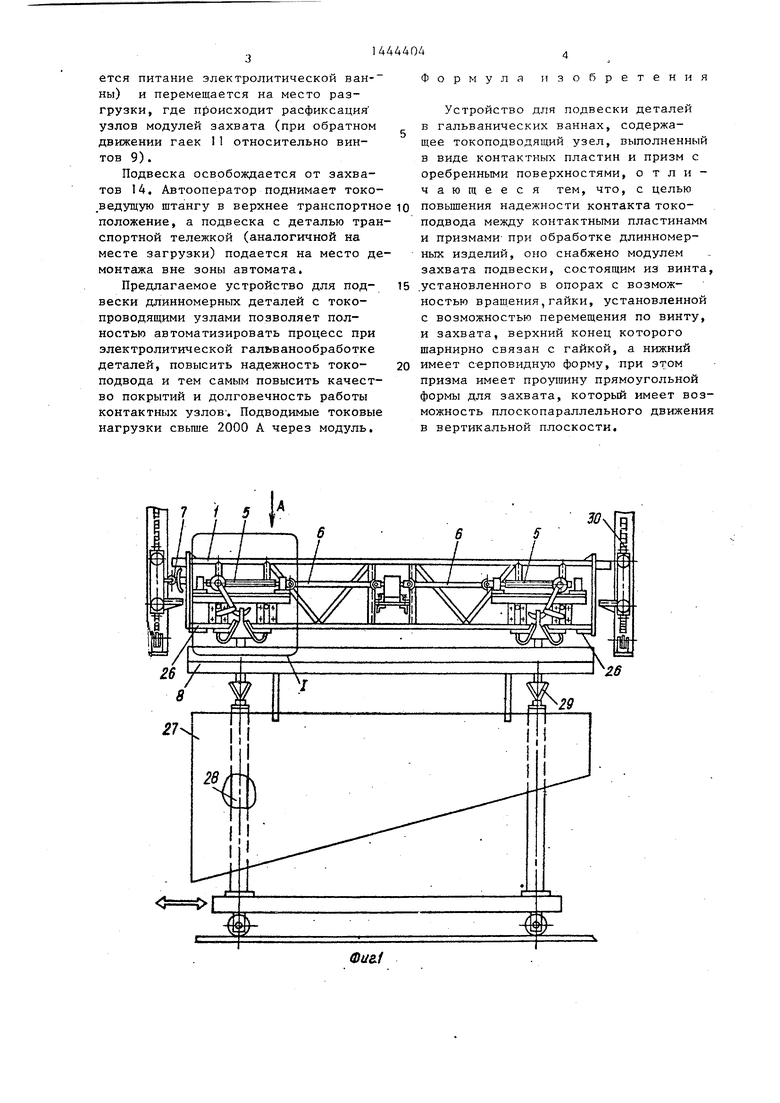

На фиг,1 схематически изображено устройство для подвески длинномерных деталей, общий вид; на фиг,2 - узел Г на фиг.1; на фиг.З - узел II на фиг.2; на фиг.4 - вид А на фиг,1; на фиг.З - разрез Б-Б на фиг.4; на фиг.6 - разрез В-В на фиг.З.

Устройство для подвески длинномер- ных деталей состоит из токоподводящей штанги 1 в виде сварной пространственной ферментной металлоконструкции из коррозионно-стойк8го материала, электропривода, состоящего из низковольтного электродвигателя 2, муфты 3 редуктора А, двух рычажных систем 5 захвата подвески, трансмиссионных валов 6, контактного узла 7, подвески 8.

Рычажная система захвата подвески (модуль захвата) состоит из винта 9, вращающегося в опорах 10, гайки 1 1 , перемещающейся по винту, опор

0

5

0

полненные из меди для токоподвода к штанге при её установке на электролитическую ванну.

Навеска подвески 8 с закрепленными на ней деталями 27 на токоведущую ч штангу 1 производится следующим образом.

В исходном положении транспортная тележка 28 с подвеской 8, зафиксированной в конусных ловителях 29,-находится на месте загрузки в линии автомата. Рычаги модулей захвата 14 находятся в исходном положении (см. фиг.2).

По заданной программе автооператор 30 подается на место загрузки и входит роликами контактного узла 7 в контакт с токоведухцей штангой. За,- питывается электропривод модулей захвата, гайки 1I из крайних правых (левых) положений перемещаются относительно вращающихся винтов дО- срабатывания конечных выключателей 15 через управляющие упоры 13. Захваты 14, совершая сложное плоскопараллельное движение в вертикальной плоскости, захватывают призмы 25 подвески через проушины прямоугольной формы и подтягивают их до фиксации боковых поверхностей призм с поверхностями контактных пластин 16. За счет механического усилия и плавающих поджимаемых поверхностей обеспе

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящее устройство для гальванических ванн | 1977 |

|

SU727716A1 |

| Подвеска для нанесения гальванических покрытий | 1981 |

|

SU1014998A1 |

| Установка для гальванической обработки деталей | 1981 |

|

SU996527A1 |

| Линия для химического фрезерования крупногабаритных изделий | 1987 |

|

SU1497278A1 |

| Токоподводящая штанга для гальванической ванны | 1983 |

|

SU1134624A1 |

| Кассета для гальванической обработки плоских изделий | 1979 |

|

SU740870A1 |

| Анод для установок электролитического нанесения покрытий | 1982 |

|

SU1071670A1 |

| Токоподводящее устройство для гальванических ванн | 1982 |

|

SU1084341A1 |

| Подвеска для анодирования длинномерных деталей | 1982 |

|

SU1062317A1 |

| Токоподводящее устройство для гальванических ванн | 1988 |

|

SU1652382A1 |

Изобретение относится к гальванотехнике, в частности к анодированию деталей на автоматической линии, и может быть использовано для анодирования длинномерных деталей. Цель изобретения - повышение надежности ,контакта токоподвода между контактными пластинами и призмами при обработке длинномерных изделий. Достигается цель путем выполнения в призмах проушины прямоугольной формы, в которую входит захват. Имеющий возможность плоскопараллельного движения в вертикальной плоскости, при этом нижний свободный конец захвата имеет :серповидную форму, а верхний шарнир- но связан с гайкой, перемещающейся относительно винта, вращаемого электроприводом. Увеличение плотности прилегания контактных пластин к поверхностям призм достига ется путем самоустановки пластин относительно сферической поверхности стакана, который поднимается пружи-- ной, регулируемой гайкой. 6 ил. I (Г.

ных катков 12 для разгрузки винта от 5 чивается надежный контакт по поверх45

изгибающих нагрузок, управляющего упора 13, захвата 14, путевых выключателей 15 и контактных узлов.

Контактный узел (фиг.З) включает в себя контактные пластины 16 40 с ребристой поверхностью, вкладыш 17s ограничитель 18, втулку 19, гайку 20, пружину 21, стакан 22, гибкие шины 23, контактные клеммы 24, приз- пу 25. Вкладыш 17 с контактными плас тинами 16 имеет возможность незначительно смещаться относительно ограничителей 18 и поворачиваться вокруг точки а стакана 22. Пружины создают возможность мягкого демпфирования и взаимной ориентации пластин 16 с поверхностями призмы 25.

Контактные пластины 16 и боковые &{ ебренные поверхности призм 25 выполнены из материала, обладающего малым удельным оммическим сопротивлением, например меди. С нижней стороны токоподводящей штанги 1 у ее торцов расположены контактные пластины 26, вы50

55

костям соприкосновения.

Автооператор захватьюает токоведущую штангу, перемещая каретки в вертикальной плоскости. Контактный узел 7 обесточивается, подвеска с деталями, зафиксированная в узлах модулей захвата подается в электролитическую ванну. Через контактные пластины 26 токоведущей -штанги с токовых узлов ванны подается напряжение питания для гальванообработки изделий.

Подвод питания: контактные пластины 26 - металлоконструкция токоведущей штанги - контактные .узлы 31 - гибкие гаины 23 - контактные клеммы 24 - контактные пластины 16 - поверхности призм 25 - подвеска 8 - деталь 27.

Разгрузка подвески с обработанными изделиями производится следующим образом

Автооператор захватьшает токове- ДУ1ЧУЮ штангу (предварительно отключ;

5

0

0

5

костям соприкосновения.

Автооператор захватьюает токоведущую штангу, перемещая каретки в вертикальной плоскости. Контактный узел 7 обесточивается, подвеска с деталями, зафиксированная в узлах модулей захвата подается в электролитическую ванну. Через контактные пластины 26 токоведущей -штанги с токовых узлов ванны подается напряжение питания для гальванообработки изделий.

Подвод питания: контактные пластины 26 - металлоконструкция токоведущей штанги - контактные .узлы 31 - гибкие гаины 23 - контактные клеммы 24 - контактные пластины 16 - поверхности призм 25 - подвеска 8 - деталь 27.

Разгрузка подвески с обработанными изделиями производится следующим образом

Автооператор захватьшает токове- ДУ1ЧУЮ штангу (предварительно отключ;

ется питание электролитической ванны) и перемещается на место разгрузки, где П1)оисходит расфиксация узлов модулей захвата (при обратном движении гаек 11 относительно винтов 9).

Подвеска освобождается от захватов 14. Автооператор поднимает токо- веду1цую штангу в верхнее транспортное ю

положение, а подвеска с деталью транспортной тележкой (аналогичной на месте загрузки) подается на место демонтажа вне зоны автомата.

Предлагаемое устройство для подвески длинномерных деталей с токо- проводящими узлами позволяет полностью автоматизировать процесс при электролитической гальванообработке деталей, повысить надежность токо- подвода и тем самым повысить качество покрытий и долговечность работы контактных узлов . Подводимые токовые нагрузки свьше 2000 А через модуль.

Формула изобретения

Устройство для подвески деталей в гальванических ваннах, содержащее токоподводящий узел, выполненный в виде контактных пластин и призм с оребренными поверхностями, отличающееся тем, что, с целью повышения надежности контакта токо- подвода между контактными пластинамм и призмами- при обработке длинномерных изделий, оно снабжено модулем захвата подвески, состоящим из винта,

установленного в опорах с возможностью врашения,гайки, установленной с возможностью перемещения по винту, и захвата, верхний конец которого шарнирно связан с гайкой, а нижний

имеет с-ерповидную форму, при этом призма имеет проушину прямоугольной формы для захвата, который имеет возможность плоскопараллельного движения в вертикальной плоскости.

Нсмдное жение захбата

Рабочее положение захбата

ФизЗ

Физ.г

23

f4

MA

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-12-15—Публикация

1987-03-02—Подача