Изобретение относится к технологическому оборудованию для производства печатных плат, в частности к токоподводящим устройствам для гальванических ванн, и может быть использовано в различных отраслях народного хозяйства при физико-химической обработке изделий и деталей в жидкой среде.

Цель изобретения - повышение надежности электрического контакта между токоподводом и штангой путем увеличения поверхности контакта и усилия их взаимного прижатия.

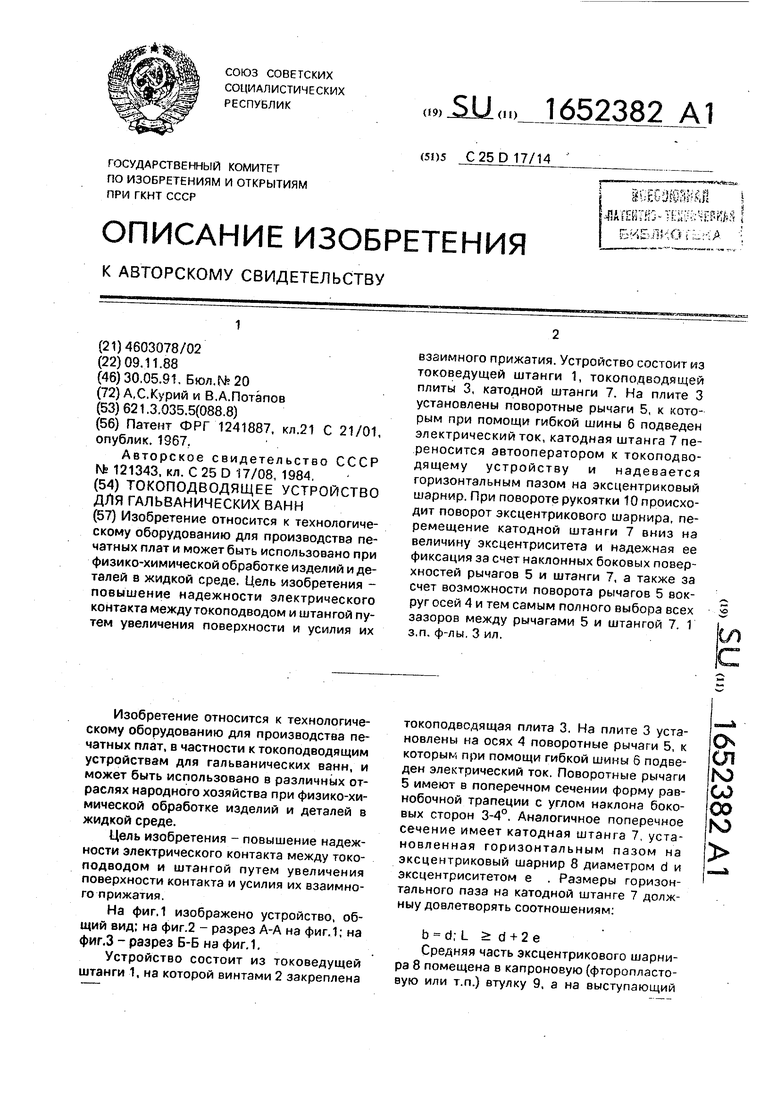

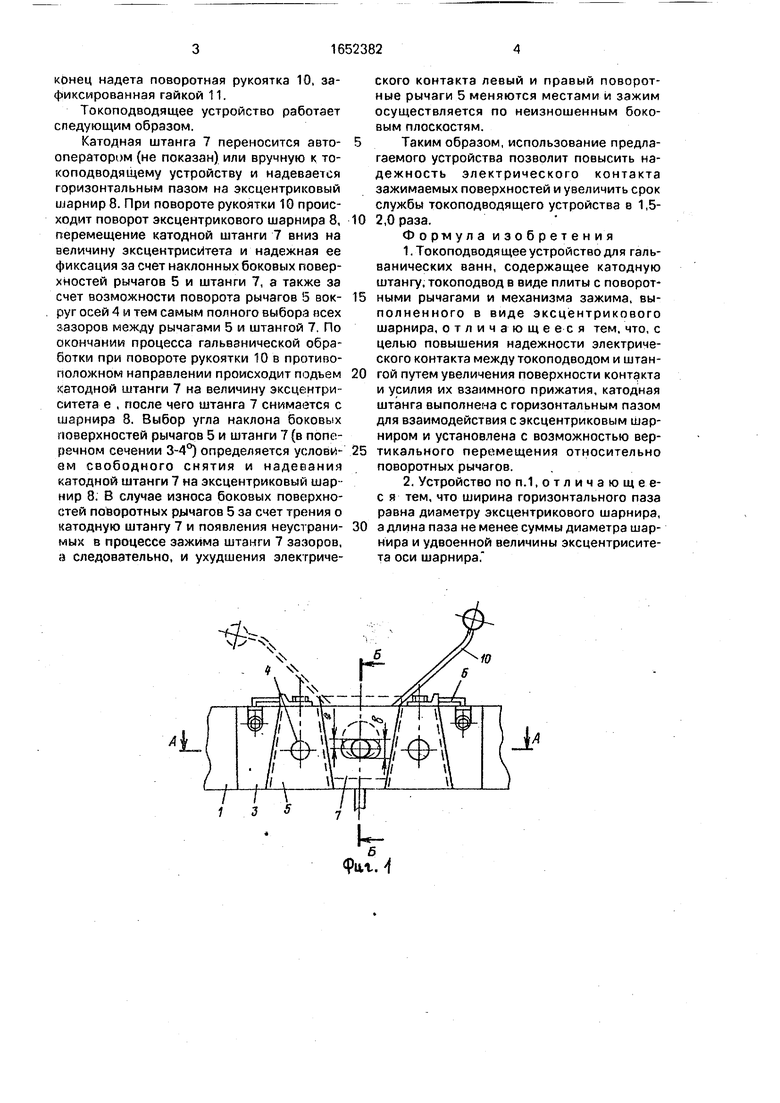

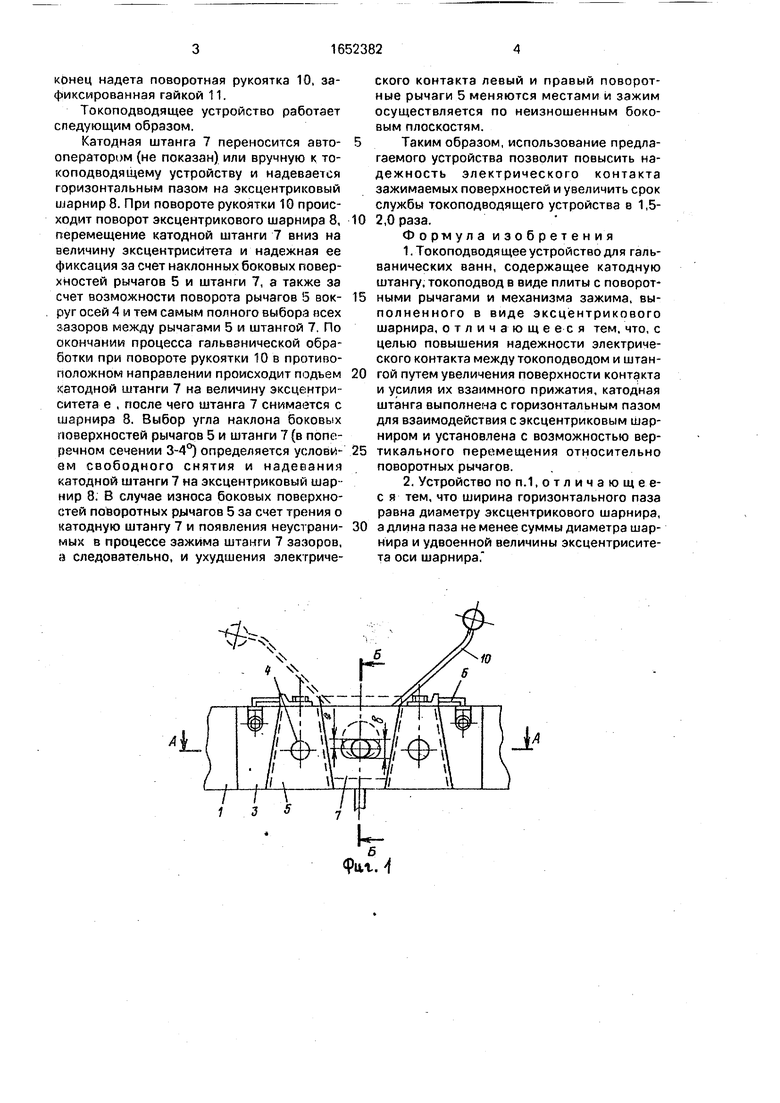

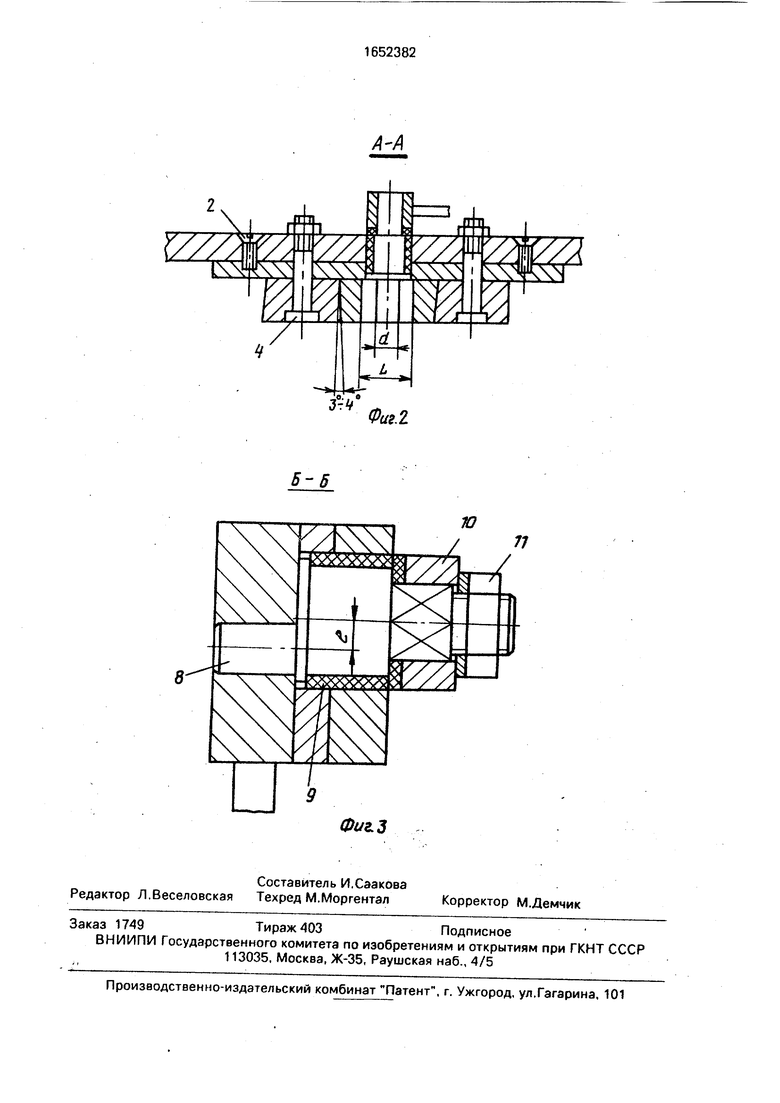

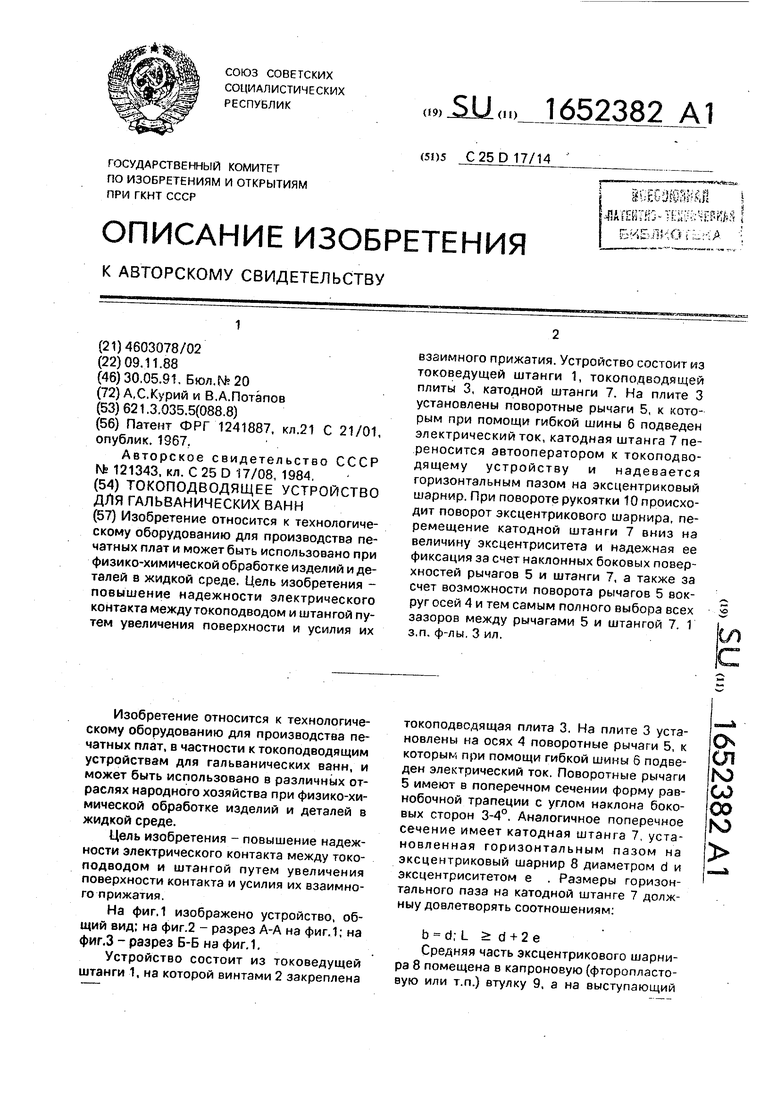

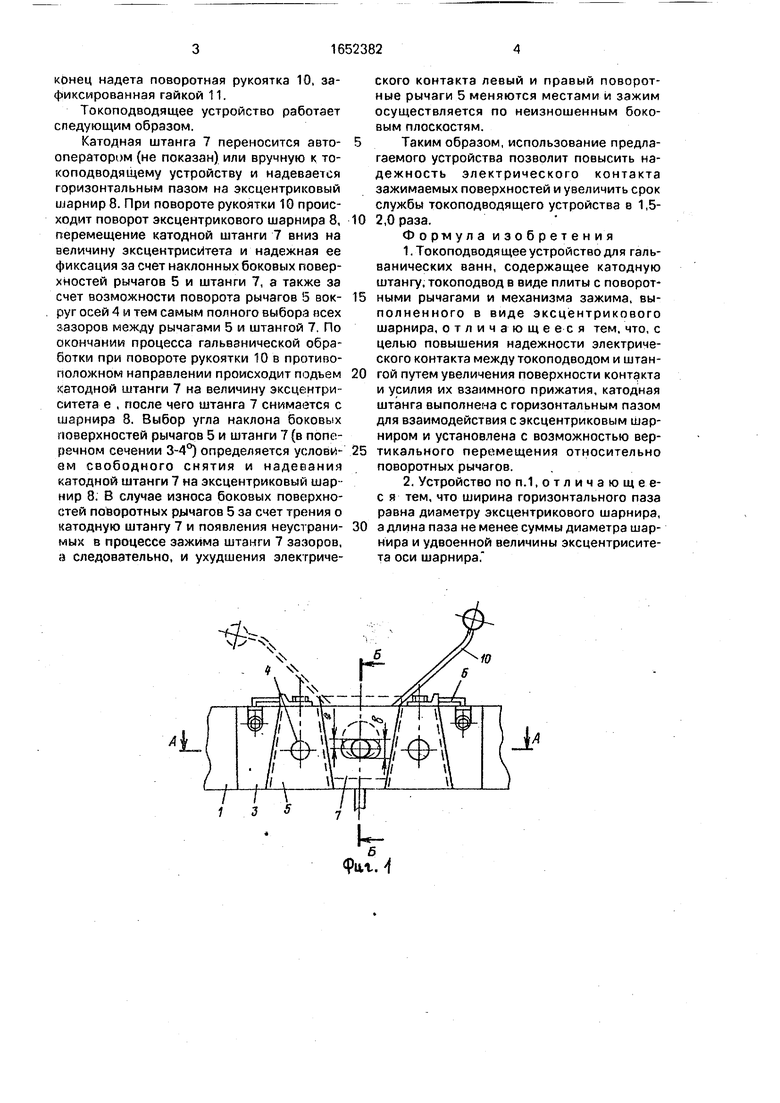

На фиг, 1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство состоит из токоведущей штанги 1, на которой винтами 2 закреплена

токоподвсдящая плита 3. На плите 3 установлены на осях 4 поворотные рычаги 5, к которым при помощи гибкой шины 5 подведен электрический ток. Поворотные рычаги 5 имеют в поперечном сечении форму равнобочной трапеции с углом наклона боковых сторон 3-4°. Аналогичное поперечное сечение имеет катодная штанга 7. установленная горизонтальным пазом на эксцентриковый шарнир 8 диаметром d и эксцентриситетом е . Размеры горизонтального паза на катодной штанге 7 долж- ныу довлетворять соотношениям:

b d, + 2e

Средняя часть эксцентрикового шарнира 8 помещена в капроновую (фторопластовую или т.п.) втулку 9, а на выступающий

О СП К) СО

оо

N3

конец надета поворотная рукоятка 10, зафиксированная гайкой 11.

Токоподводящее устройство работает следующим образом.

Катодная штанга 7 переносится автооператором (не показан) или вручную к то- коподводящему устройству и надевается горизонтальным пазом на эксцентриковый шарнир 8. При повороте рукоятки 10 происходит поворот эксцентрикового шарнира 8, перемещение катодной штанги 7 вниз на величину эксцентриситета и надежная ее фиксация за счет наклонных боковых поверхностей рычагов 5 и штанги 7, а также за счет возможности поворота рычагов 5 вокруг осей 4 и тем самым полного выбора исех зазоров между рычагами 5 и штангой 7. По окончании процесса гальванической обработки при повороте рукоятки 10 в противоположном направлении происходит подъем катодной штанги 7 на величину эксцентриситета е , после чего штанга 7 снимается с шарнира 8. Выбор угла наклона боковых поверхностей рычагов 5 и штанги 7 (в поперечном сечении 3-4°) определяется условием свободного снятия и надевания катодной штанги 7 на эксцентриковый шарнир 8. В случае износа боковых поверхностей поворотных рычагов 5 за счет трения о катодную штангу 7 и появления неустранимых в процессе зажима штанги 7 зазоров, а следовательно, и ухудшения электрического контакта левый и правый поворотные рычаги 5 меняются местами и зажим осуществляется по неизношенным боковым плоскостям.

Таким образом, использование предлагаемого устройства позволит повысить надежность электрического контакта зажимаемых поверхностей и увеличить срок службы токоподводящего устройства в 1,52,0 раза.

Формула изобретения

1.Токоподводящее устройство для гальванических ванн, содержащее катодную штангу, токоподвод в виде плиты с поворотными рычагами и механизма зажима, выполненного в виде эксцентрикового шарнира, отличающееся тем, что, с целью повышения надежности электрического контакта между токоподводом и штангой путем увеличения поверхности контакта и усилия их взаимного прижатия, катодная штанга выполнена с горизонтальным пазом для взаимодействия с эксцентриковым шарниром и установлена с возможностью вертикального перемещения относительно поворотных рычагов.

2.Устройство по п.1. о т л и ч а ю щ е е- с я тем, что ширина горизонтального паза равна диаметру эксцентрикового шарнира,

а длина паза не менее суммы диаметра шарнира и удвоенной величины эксцентриситета оси шарнира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения электролитических покрытий | 1983 |

|

SU1121325A2 |

| Устройство для подвески деталей в гальванических ваннах | 1987 |

|

SU1444404A1 |

| Токоподводящее устройство для гальванических ванн | 1977 |

|

SU727716A1 |

| Токоподводящее устройство для гальванических ванн | 1987 |

|

SU1491912A1 |

| Установка для гальванической обработки деталей | 1981 |

|

SU996527A1 |

| Устройство для нанесения гальванических покрытий на цилиндрические детали | 1987 |

|

SU1507877A1 |

| Автоматическая линия для электрохимической обработки плоских изделий | 1987 |

|

SU1497295A1 |

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| Токоподводящее устройство для гальванических ванн | 1985 |

|

SU1258895A2 |

| Автоматическая линия для металлизации плоских деталей | 1984 |

|

SU1242544A1 |

Изобретение относится к технологическому оборудованию для производства печатных плат и может быть использовано при физико-химической обработке изделий и деталей в жидкой среде. Цель изобретения - повышение надежности электрического контакта между токоподводом и штангой путем увеличения поверхности и усилия их взаимного прижатия. Устройство состоит из токоведущей штанги 1, токоподводящей плиты 3, катодной штанги 7. На плите 3 установлены поворотные рычаги 5, к которым при помощи гибкой шины 6 подведен электрический ток, катодная штанга 7 переносится автооператором к токоподво- дящему устройству и надевается горизонтальным пазом на эксцентриковый шарнир. При повороте рукоятки 10 происходит поворот эксцентрикового шарнира, перемещение катодной штанги 7 вниз на величину эксцентриситета и надежная ее фиксация за счет наклонных боковых поверхностей рычагов 5 и штанги 7, а также за счет возможности поворота рычагов 5 вокруг осей 4 и тем самым полного выбора всех зазоров между рычагами 5 и штангой 7. 1 з.п. ф-лы. 3 ил. (Л С

-Ф

Фиг.2

| Патент ФРГ 1241887, кл.21 С 21/01, опублик | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Пресс для волокна | 1958 |

|

SU121343A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-05-30—Публикация

1988-11-09—Подача