Изобретение касается сварки, в частности сварочных материалов - флюсов, наносш4 1х предварительно на поверхность стыка при сварке, прея- мущественно хрома, никеля и их сплавов, и может найти применение в судостроении, химической энергетической и других отраслях промьшлен- ности.

Сварку некоторых типов изделий из хрома, никеля и их сш1авов осуществляют S камерах в атмосфере высокого давления инертного газа. Основной проблемой в этом случае является получение требуемой гeo eтpии сварных .соединений (глубины проплав- ления и усиления сварного шва) и механических свойств при минималь - ном вложений тепла в свариваемое изделие5 так как указанные металлы и их сплавы при излишнем на греве резко меняют свои пласт гческие свойства. При сварке в а-гг-юсфере инертных газов повьяиенного давления s особенно гелия, напряжение горения дуги достигает В, при этом значительно укудагйется стабильность возбуждения я горения дуги, что, в свою очередь, приводит к избыточному теп ловложению в изделие и полученшо нестабильного процесса горения ду. ги при повьаненном . давлении инертного газа, требуется пp iмeнёниe дополнительных малоампсргшх, вь соковольт ных источников питания, напряжение

холостого хода которых должно бЬ1ТЬ

более 100 В, Выпускаемые промьшлен- ностыо серийные выпрямители не обе,с печивают получения такой величины холостого хода. Наиболее простым п:утем снижения напряжения зажигания и горения дуги,, а также повышения стабильности этих процессов, а еле- довательно, и качества сварных соединений является применение активирующих флюсов с добавками фторидных соединений редкоземельных металлов.

Целью изобретения является снижение напряжения зажигания и горения дуги и повьшения качества сварных соединений хрома, никеля и их сплавов при сварке пбд высоким давлением в среде гелил.

0

5

0

5

0

5

0

5

0

ния дуги до 60 в и менее в условиях высокого давления.

Снижение напряжения горения дуги до величины 60 В и менее при сварке в атмосфере гелия при давлении 60 атм позволило повысить стабильность зажигания и горения дуги, ее пространственную устойчивость, что позвол ;шо получить требуемое качество сварных .соединений из хромаj никеля и их сплавов. При этом следует отметить, если фторида Гадолиния взять меньше 4%, то требуемое снижение напряжения дуги не обеспечивается, а если его взять больше 6%, то заметно снижается пространственная устойчивость дуги в момент ее зажигания. Если фторида бария взять менее 45%, то ухудшается пространственная устойчивость дуги в процессе ее стационарного горения. Если фг орида бария взять более 49%, то ухудшаются условия формиро вания сварного соединения в процессе- сварки и в результате не достигает- . ся требуемая геометрия сварного сое- Диненш;;. Если двуокиси .циркония взять менее 30%5 тр не обеспечивает- -ся требуемая величина проплавления свариваемого стыка, а если его взять более 35%, то его в сваролной ванне так много,.что обжав анодное пятно дуги, он недопустимо увели- .. чит зону термического влияния, т.е. резко уменьшится пластичность сварного шва. Если фторида магния взять менее 10%, то в сварном, соединении пояЁлятотся дефекты.в виде окисных ёключений, так как этого количества недостаточно для проведения химических реакций разрушения окислов свариваемых металлов. Если же фторида . магния взять более 15%, то он начнет взаимодействовать с двуокисью циркония, что . приведет к ее разрушению и, следовательно, уменьшению глубины проплавления.

Испытания проводили при сварке торцовбгк швов ампул. Сварку осуществляли в гелии при рабочем давлении в камере 20, 40, 60, 80, 100 атм. Перед сваркой смешивали компоненты флюса и разводили его спиртом-ректи

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для электродуговой сварки нержавеющих сталей в среде защитных газов | 1985 |

|

SU1362598A1 |

| АКТИВИРУЮЩИЙ ФЛЮС ДЛЯ ДУГОВОЙ СВАРКИ | 2005 |

|

RU2289498C1 |

| Флюс для сварки титана и его сплавов | 1978 |

|

SU713668A1 |

| Флюс для электродуговой сварки нержавеющих сталей в среде защитных газов | 1989 |

|

SU1692793A1 |

| Флюс для сварки титана и его сплавов | 1980 |

|

SU935239A1 |

| Состав флюса для сварки неплавящимся электродом | 1981 |

|

SU977131A1 |

| Состав защитной пасты | 1985 |

|

SU1334548A1 |

| Флюс для дуговой сварки стали в среде защитных газов | 1983 |

|

SU1162565A1 |

| Сварочный флюс | 1982 |

|

SU1013177A1 |

| Флюс для электродуговой сварки | 1978 |

|

SU707049A1 |

Изобретение относится к сварочному производству и может найти применение при выполнении сварки плав лением торцовых швов неплавящимс я электродом в камере с повышенным давлением, где выполнение сварки по слою флюса обеспечивает снижение нап- ряжений зажигания и горения дуги. Это, в свою очередь, пс эволяет ис- ьользовать стандартные сварочные выпрямители для дуговой сварки с напряжением 60-65 В. Цель - снижение напряжения зажигания и горения дуги и повьшение качества сварных соеди нений и их сплавов. Флюс содержит двуокись циркония, фторид магния, фторид гадолиния и фторид бария при следующем соотношении компонентов, мае. %: двуокись циркония 33,, фторид магния 10-15, фторид гадоли- .ния 4-6, фтЬрид бария 45-49. Перед сваркой смешивают компоненты флюса и разводят его спиртом-ректификатом в соотношении 1:1. Полученную спиртовую суспензию наносят на х:варивае- мое изделие с толщиной наносимого слоя 0,05-0,10 ММ-. Наличие в составе флюс а фторида гадолиния и фторида бария в указанных количествах позволяют обеспечить высококачественную сварку хрома, никеля и их сплавов в среде инертных тазов высокого Давления за счет снижения напряжения зажигания и горения дуги, также - повьЕпения ее пространственной устойчивости. Двуокись циркония обеспечивает требуемую глубину проплавления. 2 табл. с € (Л

Применение фтористого-бария в ука-еефикатом в соотношении 1 г 1, после чезанных пределах в комплексе с фтори-го полученную суспензию наносили на

дом гадолИиия позволило резко уве-свариваемое изделие. Толщина наносиличить пространственную устойчивостьмого слоя флюса составляла 0,05 дуги при уменьшении напряжения горе-0,ФО мм. Сваривали торцовый.шов ампул диаметром 8,2 мм из следующих сплавов: ВХ-2К (Сг 98,4%),. АС-АЗ (Ni А3%), НП-4 (Ni 99%). Для всех сплавов ток дуги был равен 70 А, а время сварки составляло 1,5-3,0 с в зависимости от величины давления гелия в камере.

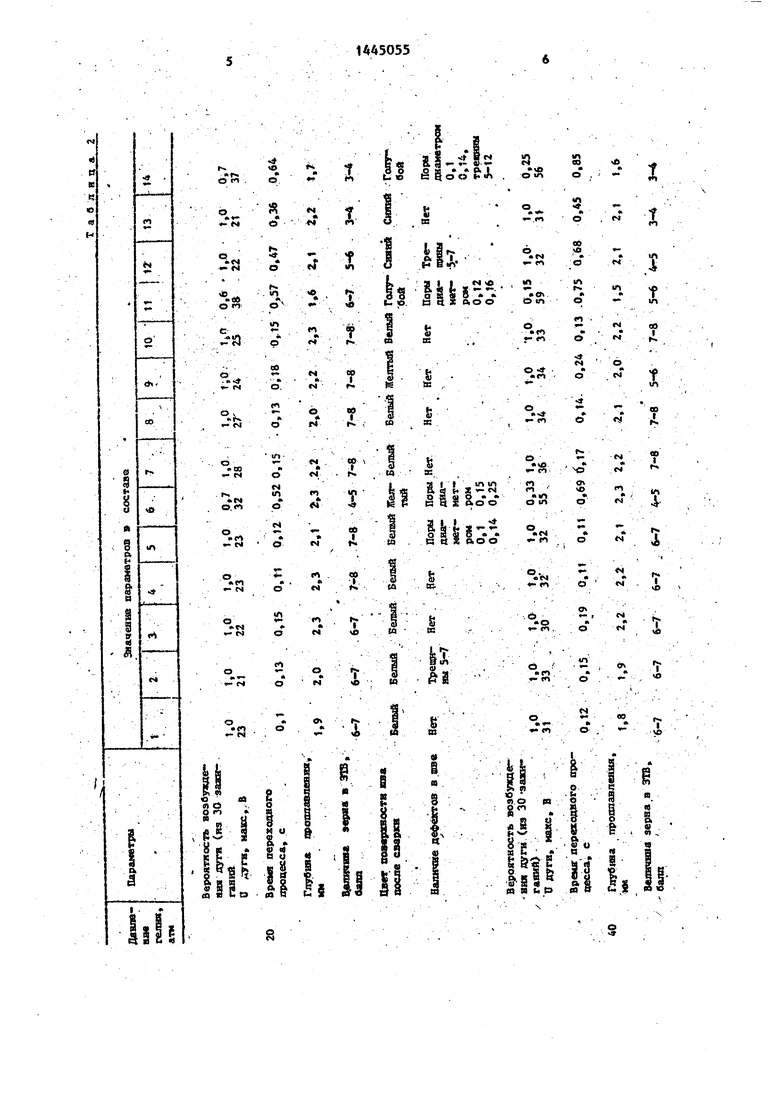

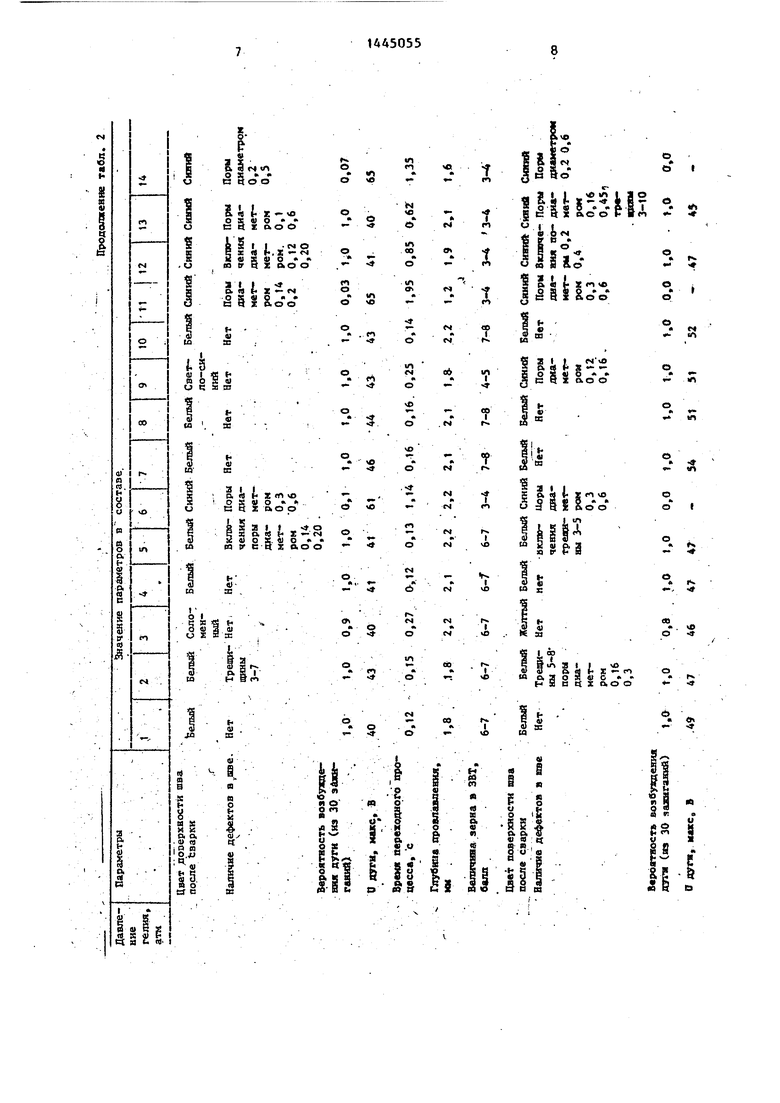

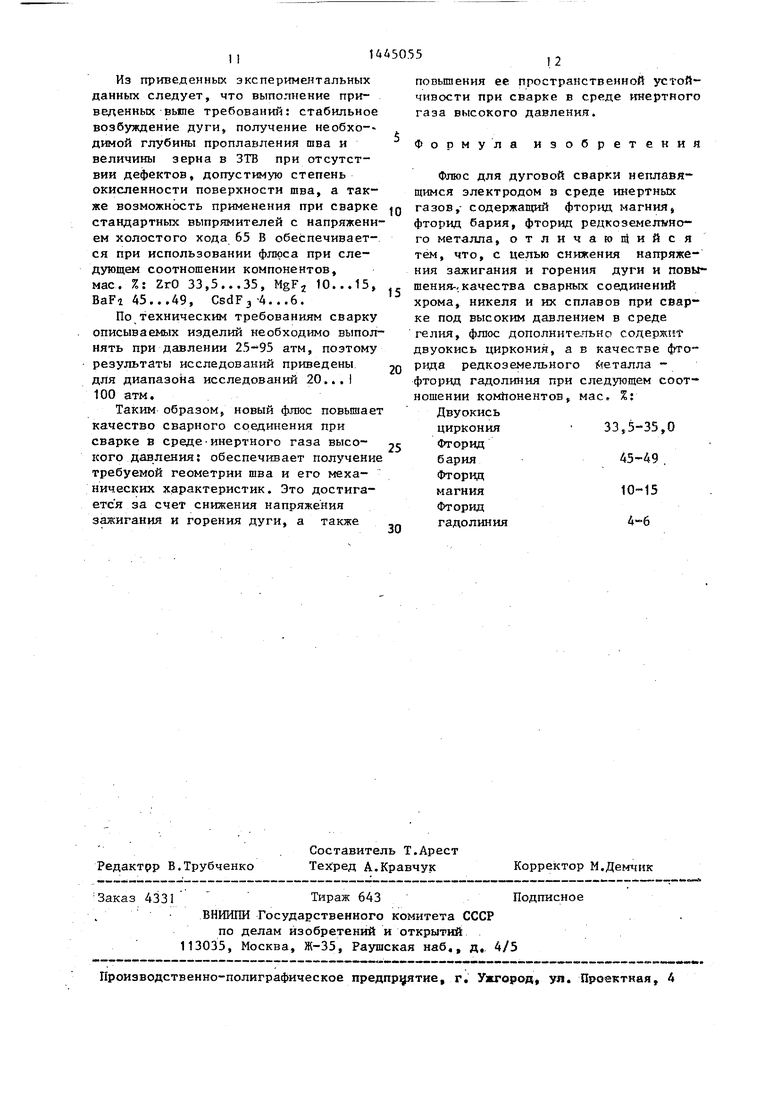

В процессе сварки оценивали электрические характеристики процесса горения дуги, при этом определяли вероятность возбуждения дуги 30 зажиганий, максимальную величину напряжения дуги. Данные получены обработкой осциллографом процесса возбужде- кия и горения дуги, снятыми на шлей- фовом осциллографе Н-115.

После сварки образцы в количестве 10 штук от партии в 30 штук подвергались рентгеновскому контролю для определения дефектов в сварных швах, (разрешающая способность по порам 0,8 мм), а также внешнему осмотру для определения степени окис- ленности сварного шба и зоны терми- ческого влияния. После этого на 5 образцах от-каждой партии проводили металлографические исследования для

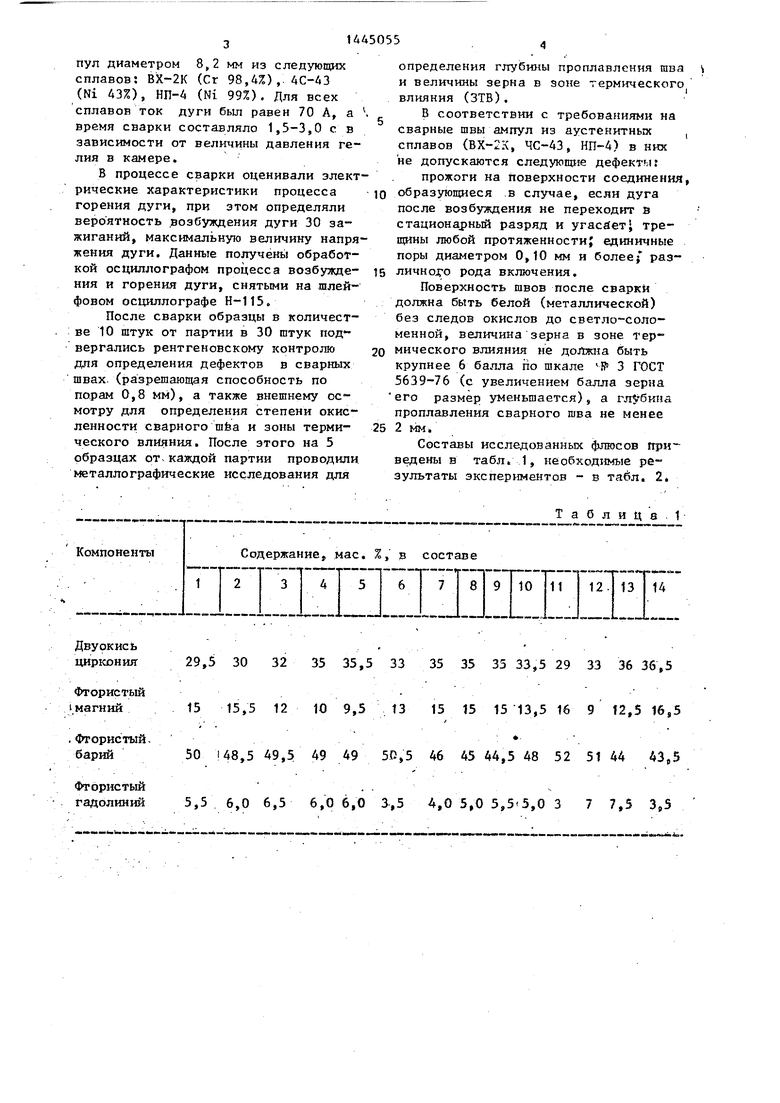

Двуокись циркония

Фтористый tмагний

. Фтористый, барий

Фтористый гадолиний

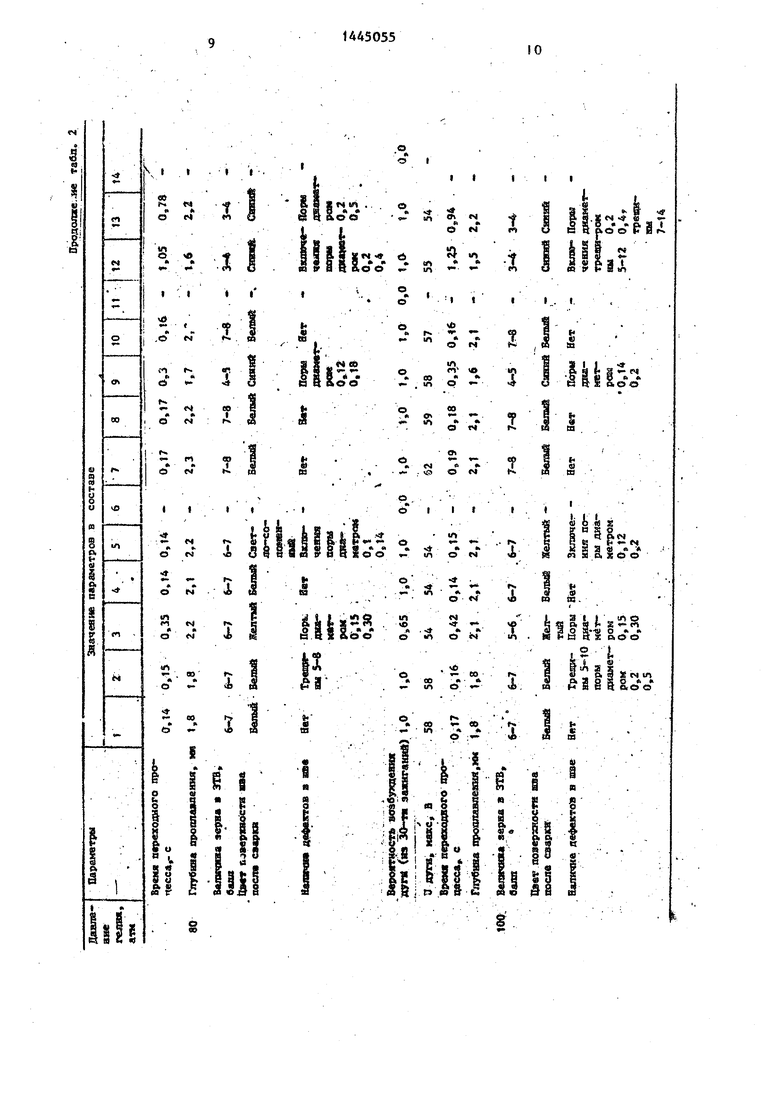

29,5 30 32 35 35,5 33 35 35 35 33,5 2933 36 36,5

15 15,5 12 10 9,5 13 15 15 15 13,5 169 12,5 16,5

50 48,5 49,5 49 49 50,5 46 43 44,5 48 5251 44 43,5

5,5 6,0 6,5 6,06,0 3,5 4,0 5,0 5,55,0 37 7,5 3,5

определения глубины проплавлсния шв и величины зерна в зоне терм1тческог влияния (ЗТВ).

В соответствии с требованиями на сварные швы ампул из аустенитньас сплавов (БХ-2л, ЧС-АЗ, НП-Д) в них не допускаются следующие дефекты:

прожоги на поверхности соединення образующиеся .в случае, если дуга после возбуждения не переходит в стационарный разряд и угасйет трещины любой протяженности1 единичные поры диаметром 0,10 мм и более; раз- лично о рода включения.

Поверхность швов после сварки должна быть белой (металлической) без следов окислов до светло соло- менной, величина зерна в зоне термического влияния не должна быть крупнее 6 балла по шкале Ч 3 ГОСТ 5639-76 (с увеличением балла зерна его размер уменьшается), а глубина проплавления сварного шва не менее 2 tiM.

Составы исследованных флюсов приведены в табл. 1, необходимые результаты экспериментов - в табл. 2.

Т а б л и Ц 8

f. о

о в

°. о -

о

-

- -

о

ш о о

о

. ел

-

ч о

-

о

- :1.

Я VD «-

А О в

«-

О

(.

-

. о о

о

«п -

: §

о е

evT

t

12 л

вбо рн « « t

X 0,0 о Р &« «

X

яrv

я

о

«ч

м

Г4

м

м

I СЧ

N

N

«о

7

-

7

7

г I

vO

к о

с ч

г- 1Л

1 tto о

§1

°. .г - tn

о о I

Я 5

. ,4

«--

ts

«м

г

. vO

ее

«. о о -

о

°о

I , «

Н я t: ct X (VO о

о

rv

-

о

V

U)

I I

I I

I.E s « в о-ое1Л

W W

ISiPiJ,

1

f« я w

SB по аоо

ь

S .

IS И.

м

«ч

о о

.

о « А

S 000

4

ГЛ я S

3

Из приведенных экспериментальных данных следует, что выполнение приведенных выпе требований: стабильное возбуждение дуги, получение необхо-- димой глубины проплавления шва и величины зерна в ЗТВ при отсутствии дефектов, допустимую степень окисленности поверхности шва, а также возможность применения при сварке стандартных выпрямителей с напряжением холостого хода 65 В обеспечивается при использовании флюса при следующем соотношении компонентов, мае. %: ZrO 33,5...35, MgF 10...15, BaFi 45. ..49, CsdF -4. ..6.

По технические требованиям сварку описываемых изделий необходимо выполнять при давлении 25-95 атм, поэтому результаты исследований приведены для диапазона исследований 20... I 100 атм.

Таким образом, новый флюс повьппает

качество сварного соединения при

сварке в средеинертного газа высо- кого давления: обеспечивает получение

требуемой геометрии шва и его меха-

нических характеристик. Это достига-

ется за счет снижения напряжения

зажигания и горения дуги, а также

циркония

Фторид бария

Фторид

магния

Фторид

гадолиния

повышения ее пространственной устой чивости при сварке в среде инертного газа высокого давления.

Формула изобретения

Флюс для дуговой сварки неплавящимся электродом в среде инертных газов,- содержащий фторид магния фторид бария, фторид редкоземел1| но го металла, отлнчаюп|ийся тем, что, с целью снижения напряжения зажигания и горения дуги и повышения-- качеств а сварных соединений хрома, никеля и их сплавов при сварке под высоким давлением в среде гелия, флюс дополниташьно содержиг двуокись циркония, а в качестве фторида редкоземельного Металла - фторид гадолиния при следующем соотношении KOMhoHeHToB, мае, %:

Двуокись

33,5-35,0

45-49 , 10-15 4-6

| Состав флюса для сварки неплавящимся электродом | 1981 |

|

SU977131A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Флюс для сварки магниевых сплавов неплавящимся электродом в среде инертных газов | 1982 |

|

SU1082594A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Флюс для электродуговой сварки в среде защитных газов | 1985 |

|

SU1299753A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-23—Публикация

1986-10-20—Подача