Изобретение относится к порошковой металлургии, в частности к установкам для нанесения покрытий из металлического порошка на цилиндри- ческие поверхности изделий.

Цель изобретения - повышение прочности сцепления материала покрытия с основой и точности размеров покрытия.

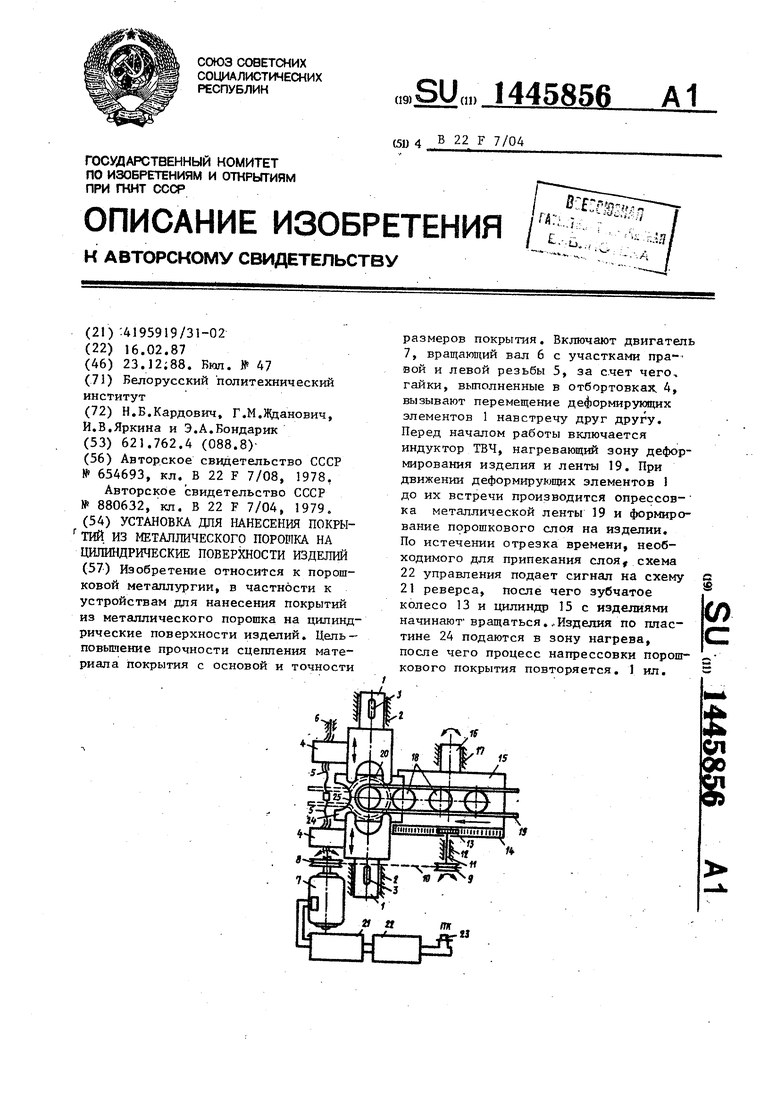

На чертеже представлена схема установки для нанесения покрытий иа металлического пор опта на цилиндрические поверхности изделий.

Установка содержит деформирующие Элементы1, установленные с возможностью плоскопараллельного перемещения по направляющим 2 за счет шпонок 3 и шпоночных пазов (не показаны). Деформирующие злементы 1 выполнены с отбортовками 4, с правой и левой внутренней резьбой, в которые проходят участки винтовой ,соответственно левой и правой резьб 5 вала 6, соединенного с двигателем 7. Вал 6 с винтовыми участками и двигатель 7 образуют привод элементов. На двигателе 7 установлен шкив 8 клиноре- менной переда 1и, которая передает вращение от вала двигателя 7 на шкив 9 клиновым ремнем 10. Шкив 9 посажен на вал 11, установленный с возможностью вращения в направляющих 12 скольжения. На валу П жестко установлено зубчатое колесо 13j связанно с зубчатым венцом 1А, нарезанным на цилиндре 15, установленном с возможностью углового поворота на оси 16 в направляющей 17 скольжения, Угловой поворот обеспечивается только против часовой стрелки, при изменении направления вращения вала 11 храповый механизм (не показан), установленный между шкивом 9 и.валом 11, способствует проворачиванию шки- ва 9 на валу 11, тем самым обеспечивается последовательностью, плоско- параллельного перемещения деформирующих элементов 1 и системы ; 18 подачи изделий совместно с металлической лентой 19 в зону нагрева источника 20 (индуктора ТВА).

Для обеспечения реверса двигателя 7 в установке используют схему 21 реверса, схему 22 управления, вклю- чающую реле времени и пусковой кон- такт 23. По касательной к цилвдсдру 15 установлена пластина 24 с выемкой 25 для выпадения деталей

Установка работает следующим образом.

ТГри нажатии на пусковую кнопку (пусковой KOrfTaKT 23) включается двигатель 7, который вращает вал 6, состоящий из участков с правой и левой резьбой 5, за счет чего гайки, выполненные в отбортовках 4, способствуют перемещению деформирующих элементов 1 навстречу по отношению друг к другу. Перед началом процесса включается индуктор ТВЧ, который нагревает зону деформирования изделия и ленты 19. При движении деформирующих элементов 1 до их встречи производится опрессовка металлической ленты 19 и формирование порсдакового материала на изделий. Схема 22.управления, включающая реле времени, по истечении требуемого для осуществпе ния процесса припекания отрезка .времени, дает сигнал на схему 21 реверса, которая обеспечивает обратное вращение вала 6, при этом вращение одновременно передается на шкив 9, зубчатое колесо 13 и цилиндр 15, на котором установлены изделия. Изделия подаются по пластине 24 в зону нагрева, после осуществления нагрева, время которого отрабатывает реле времени в схеме 22 управления (время учитывается совместно j подачей детали) , производится повторное реверсивное движение вала 6 двигателем 7 и происходит обжим детали.совместно с порошковой лентой деформирующими элементами 1. Повторяя процесс, последовательно наносят порошковую ленту на ряд изделий, которые после нанесения слоя выпадают в отверстие 25, выполненное в пластине 24,

При использовании предлагаемой установки, как показывают результаты экспериментальных исследований, по- вьппается прочность сцепления.металлической ленты с основой в 1,5-1,7 раза из-за повьш1ения усилий обжатия ленты вокруг изделия, а производительность процесса увеличивается в 1,3 раза по сравнению с использова-: нием известной установки. При этом точность размеров порошкового слоя возрастает до 12-14 квалитета точности (в известном устройстве полученные изделия характеризуются погрешностью - овальностью, огранкой и т.п.).

Таким образом, применение предлагаемой установки позволяет повысить прочность сцепления покрытия с основой, а также повысить точность размеров покрытия.

Формула изобретения

Установка дпя нанесения покрытий из металлического порошка на цилиндрические поверхности изделий, содержащая деформирукяцие элементы с приводом, источник нагрева и систему подачи изделий в зону нагрева, о т л и чающаяся тем, что, с целью

повышенияi прочности сцепления материала покрытия с основой и точности размеров покрытия, привод деформирующих элементов выполнен в виде винтовой переда чи с правой и левой резьбой

и связан с системой подачи изделий

Тклиноремеиной передачей, и система подачи изделий выполнена в виде зубчатого колеса и цилиндра с зубчатым профилем на образующей, установленного с возмояр костью одностороннего углового перемещения, при. этом деформирующие элементы установлены с возможностью плоскопараллельного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| Устройство для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий | 1990 |

|

SU1724439A1 |

| Способ восстановления деталей и устройство для его осуществления | 1986 |

|

SU1397181A1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1180160A1 |

| Устройство для нанесения покрытий из металлического порошка | 1987 |

|

SU1496927A1 |

| Установка для накатки ленты из порошка твердого сплава на наружные цилиндрические поверхности деталей | 1987 |

|

SU1435407A1 |

| Устройство для нанесения покрытий из металлических порошков на наружные поверхности цилиндрических изделий | 1985 |

|

SU1301561A1 |

| Устройство для нанесения металлического покрытия на внутренние поверхности сложной формы | 1986 |

|

SU1421456A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлического порошка на цилиндрические поверхности изделий. Цель - повышение прочности сцепления материала покрытия с основой и точности размеров покрытия. Включают двигатель 7, вращающий вал 6 с участками пра- вой и левой резьбы 5, за с.чет чего, гайки, выполненные в отбортовках. 4, вызывают перемещение деформирующих элементов 1 навстречу друг другу. Перед началом работы включается индуктор ТВЧ, нагревающий зону деформирования изделия и ленты 19. При движении деформирующих элементов 1 до их встречи производится опрессов- ка металлической ленты 19 и формирование порошкового слоя на изделии. По истечении отрезка времени, необходимого для припекания слоя, схема 22 управления подает сигнал на схему 21 реверса, после чего зубчатое колесо 13 и цилиндр 15 с изделиями начинают вращаться.„Изделия по пластине 24 подаются в зону нагрева, после чего процесс напрессовки порошкового покрытия повторяется. 1 ил. г (Л 15 Ч

Авторы

Даты

1988-12-23—Публикация

1987-02-16—Подача