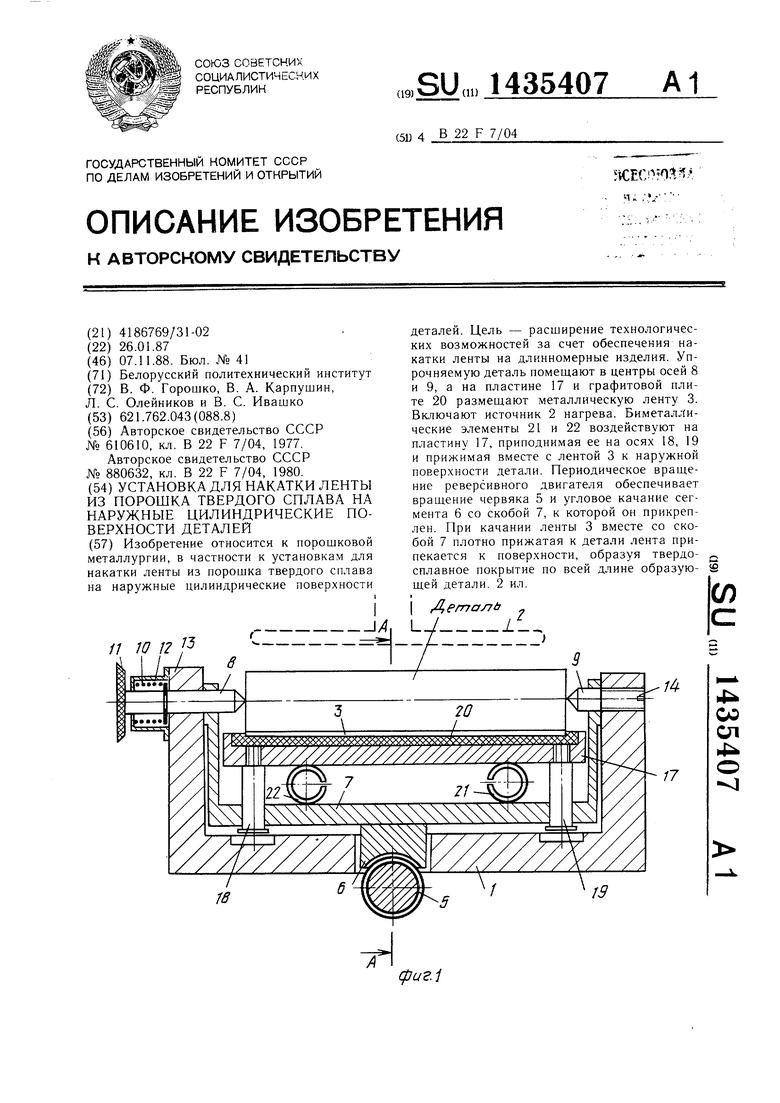

Изобретение относится к порошковой ме- тал.пургии, в частности к установкам для восстановления и упрочнения наружных цилиндрических поверхностей деталей -- тел вращения.

Цель изобретения - расширение техно- логических возможностей за счет обеспечения накатки ленты на длинномернр ге летали.

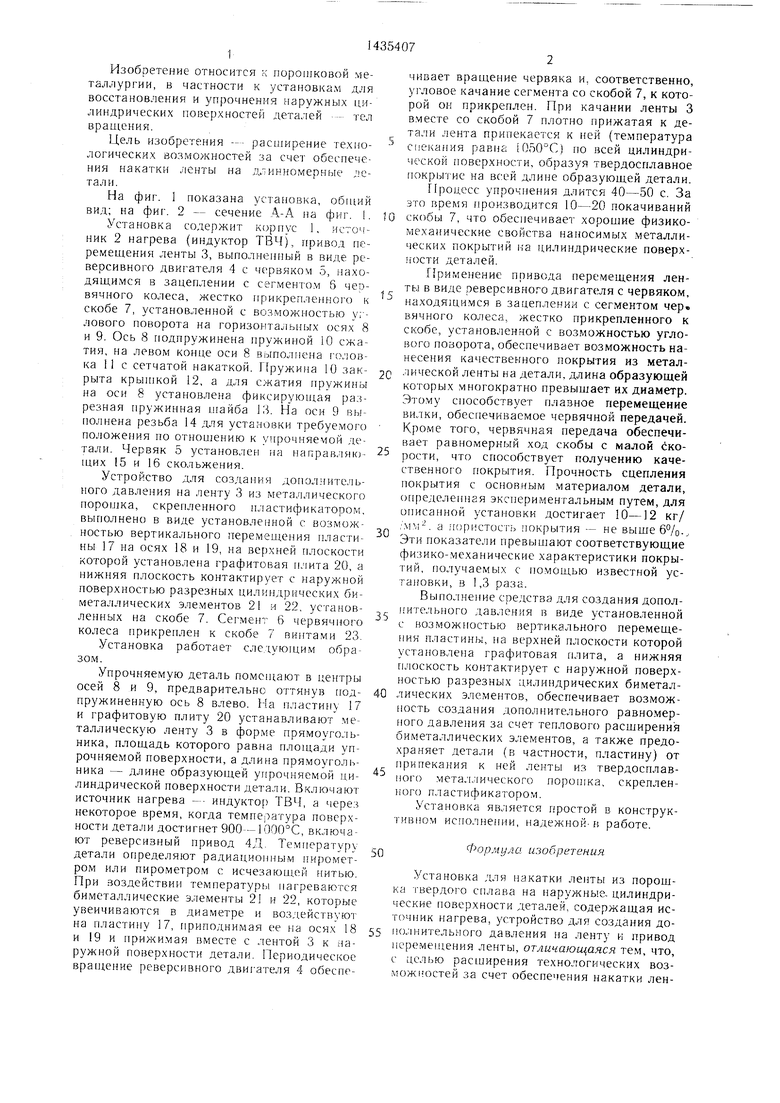

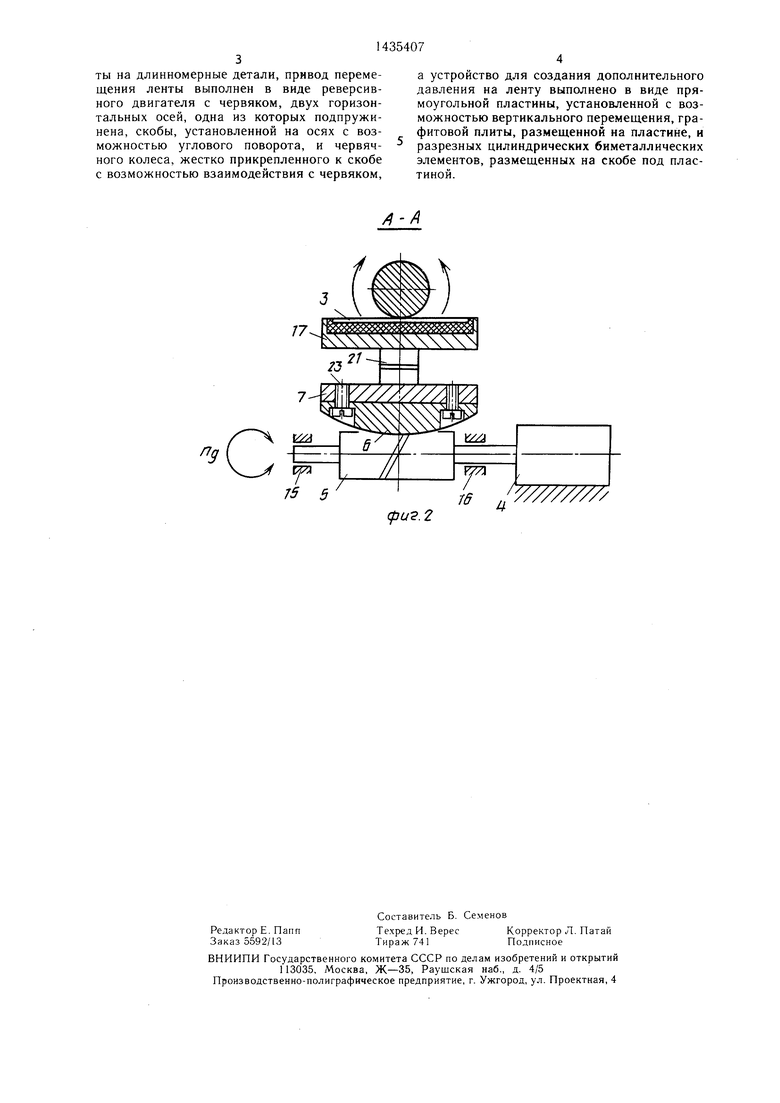

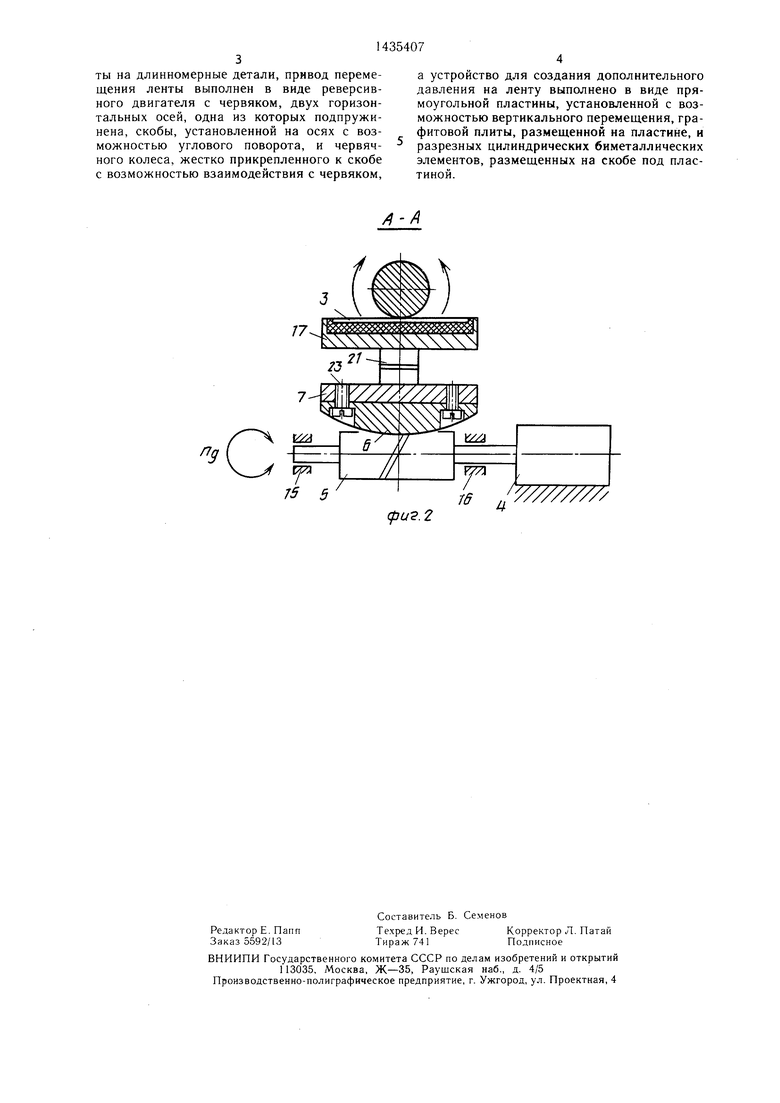

На фиг. I показана установка, обпи-1Й вид; на фиг. 2 - сечение А-А на фиг. 1.

Установка содержит корпус 1, источник 2 нагрева (индуктор ТВЧ), ггривод перемещения ленты 3, вынолнепный в виде реверсивного дви1 ателя 4 с червяком 5, находящимся в зацеплении с сегментом 6 чео- вячного колеса, жестко прикрепленного к скобе 7, установленной с возможностью углового поворота на горизонталынзгх осях 8 и 9. Ось 8 подпружинена пружиной 10 сжатия, на левом конце оси 8 выполнена головка 1 с сетчатой накаткой. Пружина 10 зак- рыта крышкой 12, а для сжатия пружины на оси 8 установлена фиксирующая разрезная пружинная шайба 13. На оси 9 выполнена резьба 14 для установки требуемого положения по отношению к упрочняемой детали. Червяк 5 установлен на направляющих 15 и 16 скольжения.

Устройство для создания дополнительного давления на ленту 3 из металлического nopOHjKa, скрепленного пластификатором, выполнено в виде установленной с возможностью вертикального перемещения пластины 17 на осях 18 и 19, на верхней плоскости которой установлена графитовая плита 20, а нижняя плоскость контактирует с наружной поверхностью разрезных цилиндрических биметаллических элементов 21 и 22, уста.нов- ленных на скобе 7. Сегмент 6 червячного колеса прикреплен к скобе 7 винтами 23.

Установка работает сле.тующим образом.

Упрочняемую деталь помеи ают в центры осей 8 и 9, предварительно оттянув под- пружиненную ось 8 влево. На пластину Г/ и графитовую плиту 20 устанавливают металлическую ленту 3 в форме прямоугольника, площадь которого равна площади упрочняемой поверхности, а длина прямоугольника - длине образующей упрочняемой цилиндрической поверхности детали. Включают источник нагрева -- индукто) ТВЧ, а через некоторое время, когда температура поверхности детали достигнет 900-1000°С, включают реверсивный привод 4Д, Температуру детали определяют радиационным пирометром или пиро.метро.м с исчезающей нитью. При воздействии температуры нагреваются биметаллические элементы 2 и 22, которые увенчиваются в диаметре и воздейств /ют на пластину 17, приподнимая ее на осях 18 и 19 и прижимая вместе с лентой 3 к наружной поверхности детали. Периодическое вращение реверсивного дви1-ателя 4 обеспе

5

-

0

Q

0 5

0

5

0

чивает вращение червяка и. соответственно, угловое качание сегмента со скобой 7, к которой он прикреплен. При качании ленты 3 в.месте со скобой 7 плотно прижатая к детали лента припекается к ней (температура с(екания равна i050°C) по всей цилиндрической поверхности, образуя твердосплавное нокрытис на всей длине образующей детали.

Процесс упрочнения длится 40-50 с. За это время производится 10-20 покачиваний скобы 7, что обеспечивает хорощие физико- механические свойства наносимых металлических покрытий на цилиндрические поверх- {ости деталей.

Применение привода перемещения ленты в виде реверсивного двигателя с червяком, находящимся в зацеплении с сегментом чер вячного колеса, жестко прикрепленного к скобе, установленной с возможностью углового поворота, обеспечивает возможность нанесения качественного покрытия из металлической ленты на детали, длина образующей которых многократно превышает их диаметр. Этому способствует плавное перемещение вилки, обеспечиваемое червячной передачей. Кроме того, червячная передача обеспечивает равномерный ход скобы с малой скорости, что способствует получению качественного покрытия. Прочность сцепления покрытия с основным материалом детали, определенная экспериментальным путем, для описанной установки достигает 10-12 кг/ , .1М . а пористость гюкрытия - не выще 6%... Эти показатели превышают соответствующие физико-.механические характеристики покрытий, получаемых с помощью известной ус- та1Ювки, в 1,3 раза.

Выполнение средства для создания допол- |{ите,;1ьного давления в виде установленной с возможностью вертикального перемещения 1тластины, на верхней плоскости которой установлена графитовая плита, а нижняя плоскость контактирует с наружной поверхностью разрезных цилиндрических биметаллических элементов, обеспечивает возможность создания дополнительного равномерного давления за счет теплового расширения биметаллических элементов, а также предохраняет детали (в частности, пластину) от припекания к ней ленты из твердосплавного .мета.ллического порошка, скрепленного пластификаторо.м.

Установка является простой в конструктивном исполнении, надежной-в работе.

Формул а изобретения

Установка для накатки ленты из порошка твердого сплава на наружные- цилиндрические новерхности деталей, содержащая источник нагрева, устройство для создания до- но;1нительного давления па ленту и привод перемещения ленты, отличающаяся тем, что, с целью расширения технологических возможностей за счет обеспечения накатки ленты на длинномерные детали, привод перемещения ленты выполнен в виде реверсивного двигателя с червяком, двух горизонтальных осей, одна из которых подпружинена, скобы, установленной на осях с возможностью углового поворота, и червячного колеса, жестко прикрепленного к скобе с возможностью взаимодействия с червяком.

а устройство для создания дополнительного давления на ленту выполнено в виде прямоугольной пластины, установленной с возможностью вертикального перемещения, графитовой плиты, размещенной на пластине, и разрезных цилиндрических биметаллических элементов, размещенных на скобе под пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

| Устройство для нанесения покрытий из металлических порошков на профиль зубьев зубчатых колес | 1985 |

|

SU1268289A1 |

| Установка для нанесения металлических покрытий | 1987 |

|

SU1421457A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях деталей | 1990 |

|

SU1740110A1 |

| Устройство для нанесения покрытий из металлического порошка | 1986 |

|

SU1438926A2 |

| Способ нанесения двухслойных порошковых покрытий | 1987 |

|

SU1528623A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1986 |

|

SU1400783A2 |

| Установка для нанесения покрытий из металлического порошка | 1987 |

|

SU1405973A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

Изобретение относится к порошковой металлургии, в частности к установкам для накатки ленты из порошка твердого сплава на наружные цилиндрические поверхности 11 10 12 J деталей. Цель - расширение технологических возможностей за счет обеспечения накатки ленты на длинномерные изделия. Упрочняемую деталь помеш,ают в центры осей 8 и 9, а на пластине 17 и графитовой плите 20 размещают металлическую ленту 3. Включают источник 2 нагрева. Биметаллические элементы 21 и 22 воздействуют на пластину 17, приподнимая ее на осях 18, 19 и прижимая вместе с лентой 3 к наружной поверхности детали. Периодическое вращение реверсивного двигателя обеспечивает вращение червяка 5 и угловое качание сегмента 6 со скобой 7, к которой он прикреплен. При качании ленты 3 вместе со скобой 7 плотно прижатая к детали лента припекается к поверхности, образуя твердосплавное покрытие по всей длине образующей детали. 2 ил. Affr7a/7b f сл СО сл 4;: 17 J9 фиг1

сри-г.2

V77

W У/////////

| Устройство для нанесения покрытий из порошкообразных материалов | 1976 |

|

SU610610A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления деталей нанесением покрытий из металлических порошков | 1979 |

|

SU880632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-26—Подача