(А С

ел

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма | 1979 |

|

SU1052313A1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Стопочная литейная форма | 2019 |

|

RU2746869C1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ГАЗООТВОДНЫХ КАНАЛОВ В ЛИТЕЙНОЙ ФОРМЕ | 2019 |

|

RU2704776C1 |

| Разъемная разовая литейная форма | 1984 |

|

SU1296277A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Литейная форма | 1980 |

|

SU904873A1 |

Изобретение относится к литейному производству. Цель изобретения улучшение качества отливок. Литейная форма содержит нижнюю 1 и верхнюю 2 опоки, заполненные формовочной смесью 3, в которой выполнена система газоотводных каналов и полостей. Плоский канал расположен по плоскости разъема верхней полуформы и соединяется с.рабочей полостью 5 формы и полостью 6, которая выполнена перпендикулярно плоскости разъема и сообщается с более широкий газосборкой полостью 7, обеспечивающей необходимую жесткость системы в модельной оснастке. Изобретение позволяет повысить качество отливок за счет ликвидации газовых дефектов путем ослабления напряженности газового режима литейной формы. 2 ил.

Фиг.

Изобретение относится к литейному производству, в частности к тех- пологий изготовления отливок в условиях массового производства на автоматических литейных линиях.

Цель изобретения - улучшение качества отливок.

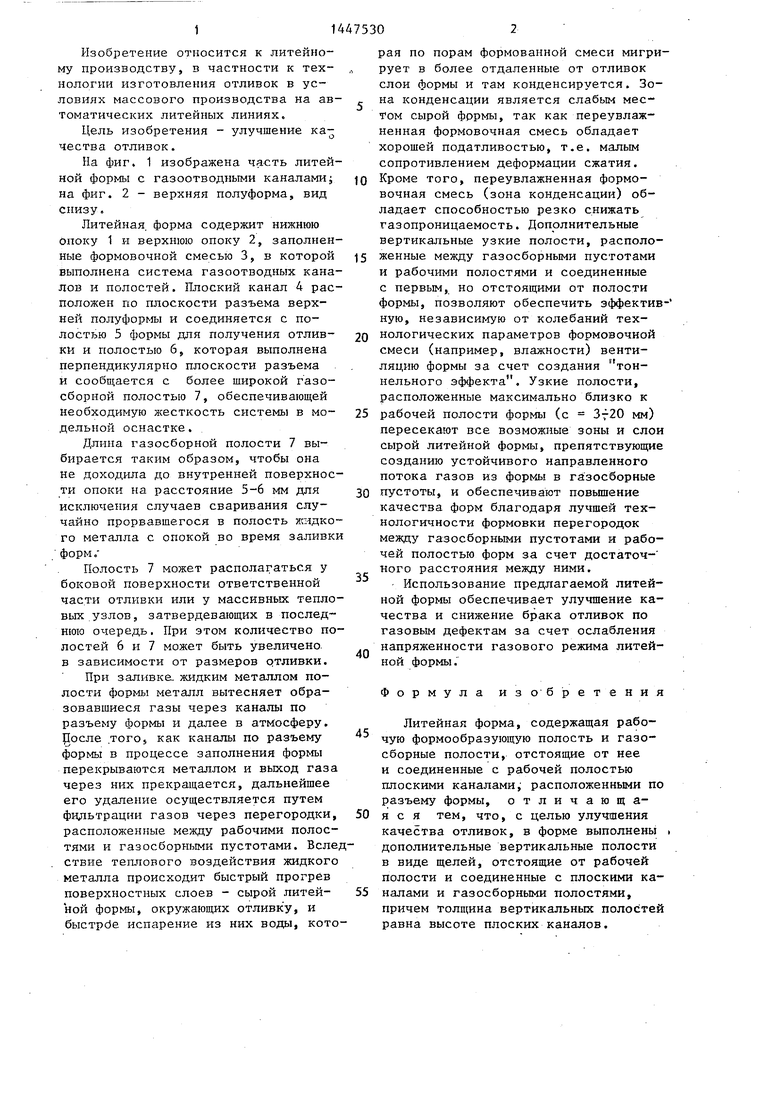

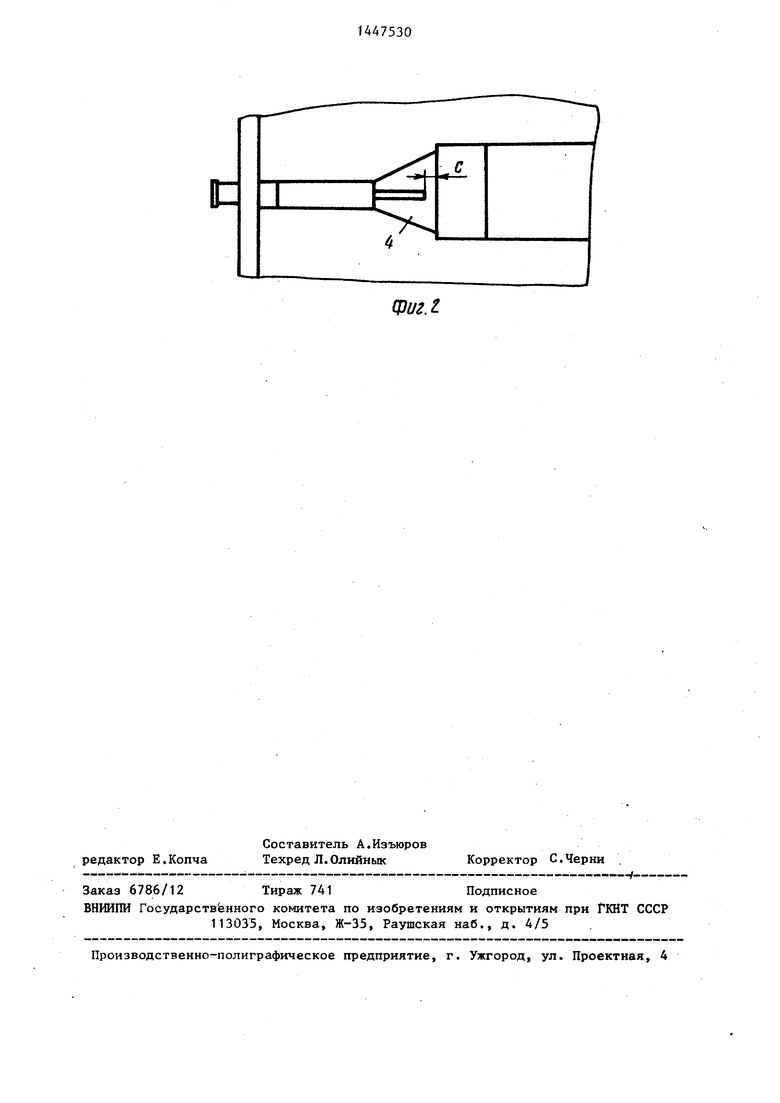

На фиг. 1 изображена часть литейной формы с газоотводными каналами; на фиг. 2 - верхняя полуформа, вид снизу.

Литейная, форма содержит нижнюю Опоку 1 и верхнюю опоку 2, заполненные формовочной смесью 3, в которой выполнена система газоотводных каналов и полостей. Плоский канал 4 расположен по плоскости разъема верхней полуформы и соединяется с полостью 5 формы для получения отлив- ки и полостью 6, которая выполнена перпендикулярно плоскости разъема и сообщается с более широкой газосборной полостью 7, обеспечивающей необходимую жесткость системы в мо- дельной оснастке.

Длина газосборной полости 7 выбирается таким образом, чтобы она Не доходила до внутренней поверхности опоки на расстояние 5-6 мм для исключения случаев сваривания случайно прорвавшегося в полость жидкого металла с опокой во время заливки форм ,

Полость 7 может располагаться у боковой поверхности ответственной части отливки или у массивных тепловых узлов, затвердевающих в последнюю очередь. При этом количество полостей 6 и 7 может быть увеличено, в зависимости от размеров ртливки.

При заливке, жидким металлом полости формы металл вытесняет образовавшиеся газы через каналы по разъему формы и далее в атмосферу, осле .того, как каналы по разъему формы в процессе заполнения перекрываются металлом и выход газа через них прекращается, дальнейшее его удаление осуществляется путем Фильтрации газов через перегородки, расположенные между рабочими полостями и газосборными пустотами. Вслествие теплового воздействия жидкого металла происходит быстрый прогрев поверхностных слоев - сырой литей- ной формы, окружающих отливк у, и быстрбе испарение из них воды, кото

0 5

о

0 5

5

0

5

рая по порам формованной смеси мигрирует в более отдаленные от отливок слои формы и там конденсируется. Зона конденсации является слабым местом сырой фррмы, так как переувлажненная формовочная смесь обладает хорошей податливостью, т.е. малым сопротивлением деформации сжатия. Кроме того, переувлажненная формовочная смесь (зона конденсации) обладает способностью резко снижать газопроницаемость. Дополнительные вертикальные узкие полости, расположенные между газосборными пустотами и рабочими полостями и соединенные с первым, но отстоящими от полости формы, позволяют обеспечить з(1)фектив- ную, независимую от колебаний технологических параметров формовочной смеси (например, влажности) вентиляцию формы за счет создания тоннельного эффекта. Узкие полости, расположенные максимально близко к рабочей полости формы (с 3-720 мм) пересекают все возможные зоны и слои сырой литейной формы, препятствующие созданию устойчивого направленного потока газов из формы в газосборные пустоты, и обеспечивают повьшение качества форм благодаря лучшей технологичности формовки перегородок между газосборными пустотами и рабочей полостью форм за счет достаточ- ного расстояния между ними.

Использование предлагаемой литейной формы обеспечивает улучшение качества и снижение брака отливок по газовым дефектам за счет ослабления напряженности газового режима литейной формы

Формула изо бретения

Литейная форма, содержащая рабочую формообразующую полость и газосборные полости, отстоящие от нее и соединенные с рабочей полостью плоскими каналами; расположенными по разъему формы, отличающаяся тем, что, с целью улучшения качества отливок, в форме выполнены . дополнительные вертикальные полости в виде щелей, отстоящие от рабочей полости и соединенные с плоскими каналами и газосборными полостями, причем толщина вертикальных полостей равна высоте плоских каналов.

Фиг.

| Литейная форма | 1979 |

|

SU1052313A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1986-10-01—Подача