Изобретение относится к области получения массы для изготовления фарфоровых изоляторов и используется в производстве- электротехнического фар- фора.

Целью изобретения является повышение термостойкости и улучшение диэлектрических свойств изоляторов.

Изоляторы изготавливают по следующей технологии.

Массу для изготовления фарфоровых изоляторов готовят путем раздельного помола каменистых материалов с последующим перемешиванием, их с глинистыми компонентами в мельнице в течение 2 ч. Массу обезвоживают до пластичного состояния и изготавливают опытные образцы. Образцы обжигают при 1200, 1250, 1300 и 350°С,

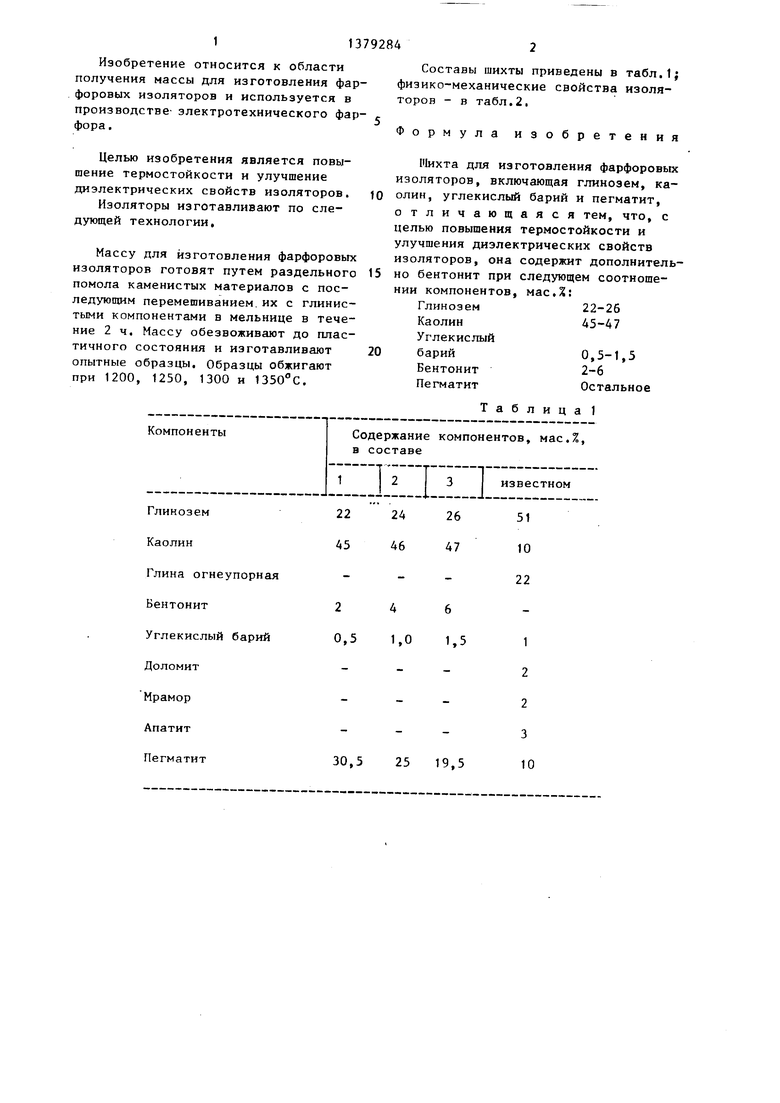

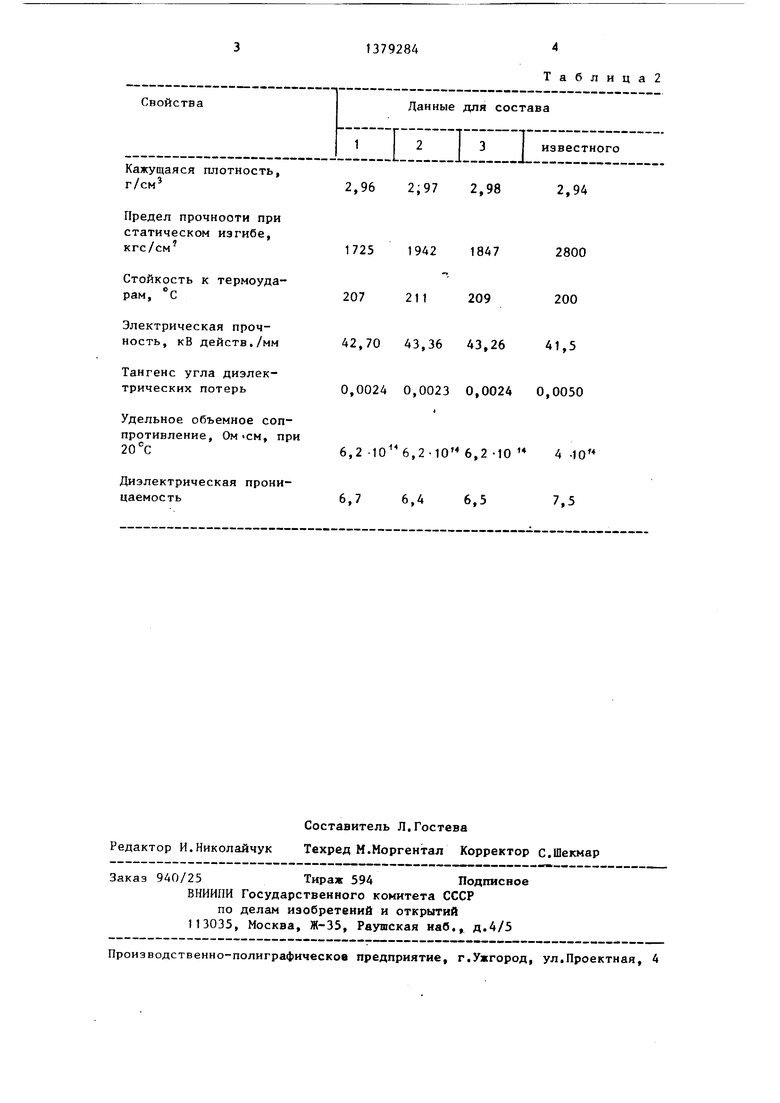

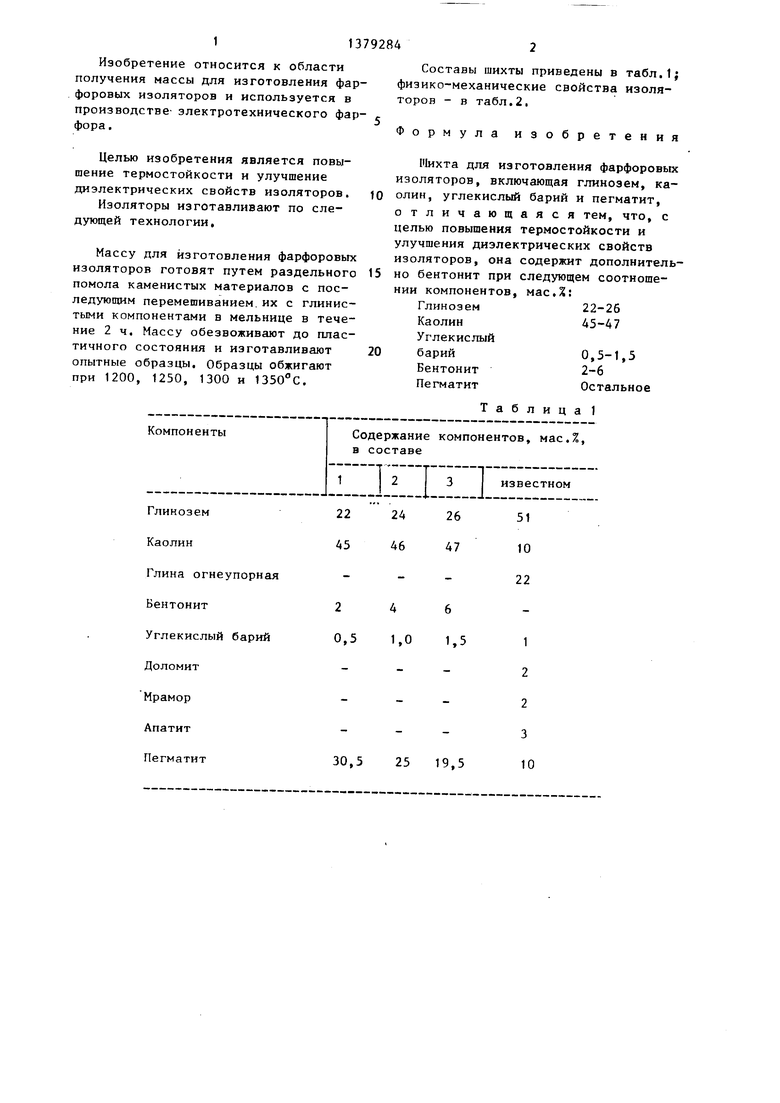

Составы шихты приведены в табл.1; физико-механические свойства изоляторов - в табл.2.

Формула изобретения

1 1ихта для изготовления фарфоровых изоляторов, включающая глинозем, каолин, углекислый барий и пегматит, отличающаяся тем, что, с целью повышения термостойкости и улучшения диэлектрических свойств изоляторов, она содержит дополнительно бентонит при следующем соотношении компонентов, мас.%:

Глинозем22-26

Каолин45-47

Углекислый

барий0,5-1,5

Бентонит2-6

ПегматитОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления электротехнического фарфора | 1986 |

|

SU1447795A1 |

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| Керамическая масса | 1978 |

|

SU718425A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1555313A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1528766A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1498738A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1289854A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| Шихта для изготовления изолято-POB | 1979 |

|

SU846534A1 |

Изобретение относится к производству фарфоровых иэоляторов. С целью повьппения термостойкости и улучшения диэлектрических свойств шихта включает следующие компоненты, мас.%: глинозем 22-26, каолин 45 - 47, углекислый барий 0,5-1.5, бентонит 2-6, пегматит остальное. Физико- механические показатели следующие: кажущаяся плотность 2,96-2,98 г/см , предел прочности при статическом изгибе 1725-1942 кгс/см, стойкость к термоударам 207-211°С, электрическая прочность 42, 70-43,36 кВ действ/мм, тангенс угла диэлектрических потерь 0,0023-0,0024, удельное сопротивление при 20°С 6,2-10 Ом-см, диэлектрическая проницаемость 6,4-6,7. 2 табл.

порная

барий

45

46

47

246 0,5 1,0 1,5

30,5 25 19,5

47

6 1,5

19,5

10 22

1

2 2 3 10

Кажущаяся плотность, г/см

Предел прочнооти при статическом изгибе, кгс/см

Стойкость к термоударам, с

Электрическая прочность, кВ действ./мм

Тангенс угла диэлектрических потерь

Удельное объемное соп- противление. Ом«см, при 20 °С

Диэлектрическая проницаемость

2,96 2;97 2,98 2,94

1725 1942 1847 2800

207 211 209 200

42,70 43,36 43,2641,5

0,0024 0,0023 0,0024 0,0050

6,2 ,2-10 6,2 -10 4 -10

6,7 6,4 6,5

Таблица2

| Керамическая масса для изготовления электротехнического фарфтора | 1978 |

|

SU704927A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-07—Публикация

1986-07-14—Подача