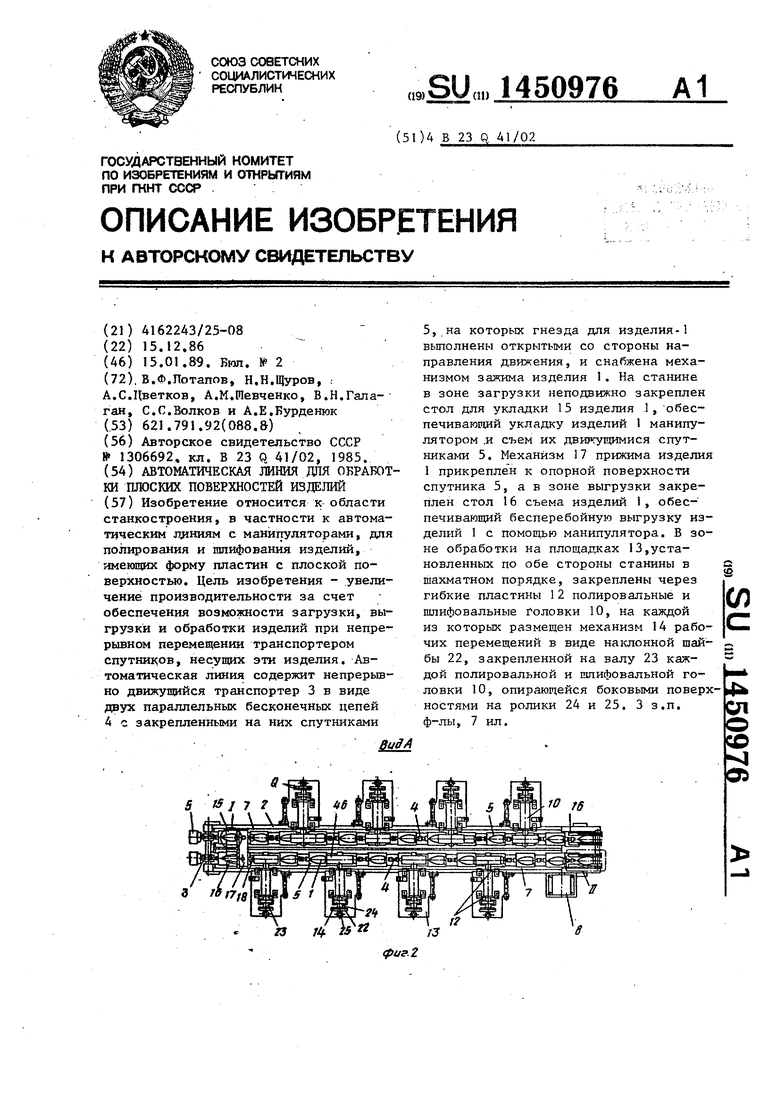

Изобретение относится к машиностроению, в частности к станкостроению, и предетавляе-т собой автолинию, предназначенную для отделочной обра- ботки плоских поверхностей изделий, имеющих форму пластин, например подовы утюга, и может быть использовано для Ешифования, полирования и фрезерования изделий подобной формы.

Цель изобретения - увеличение производительности - обеспечивается возможностью загрузки, выгрузки и обработки изделий при непрерывном перемещении транспортером спутников, несущих эти изделия,

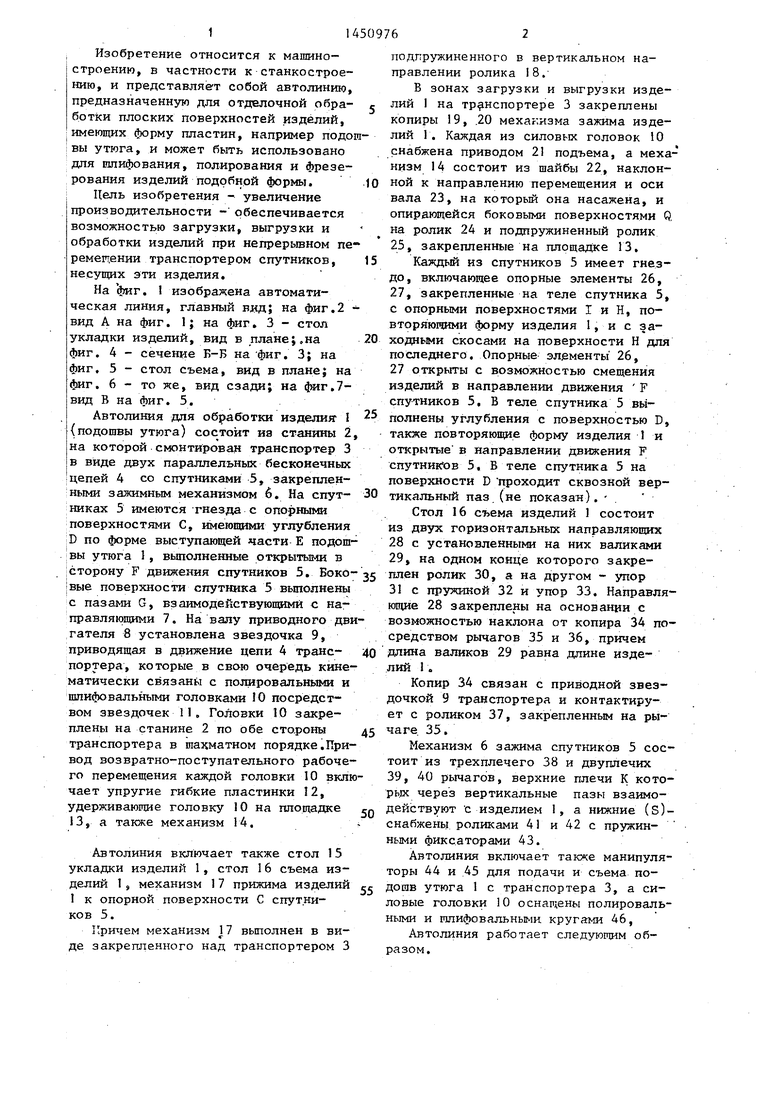

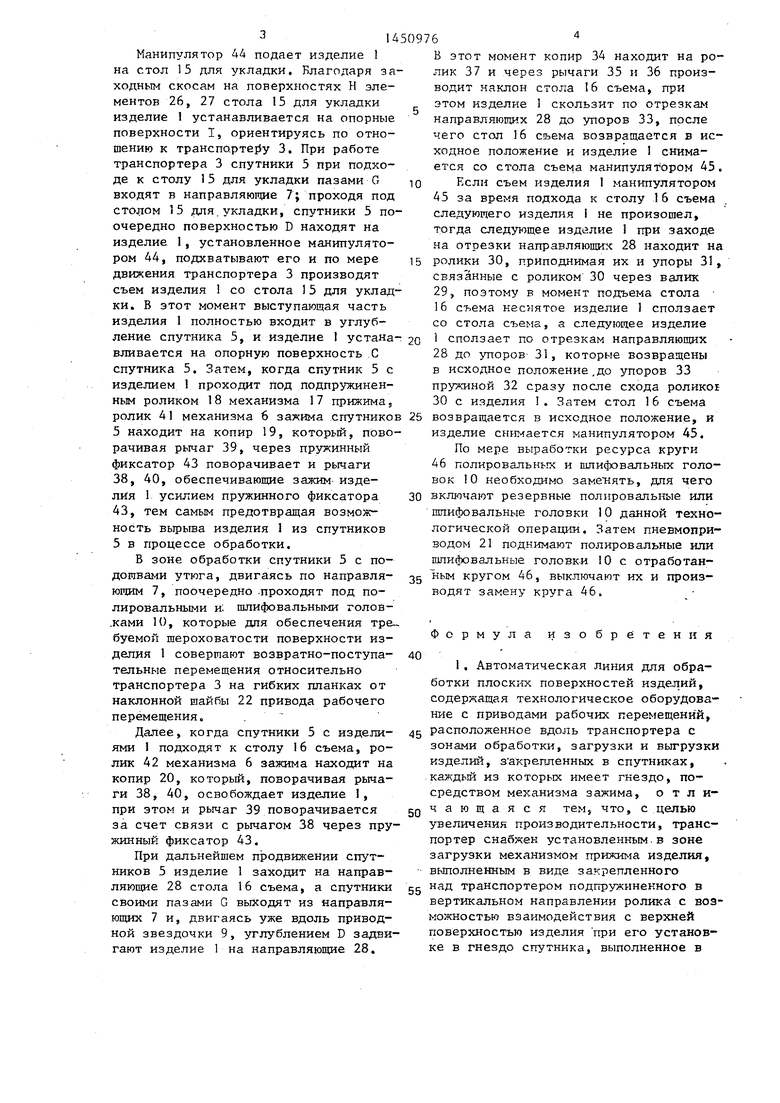

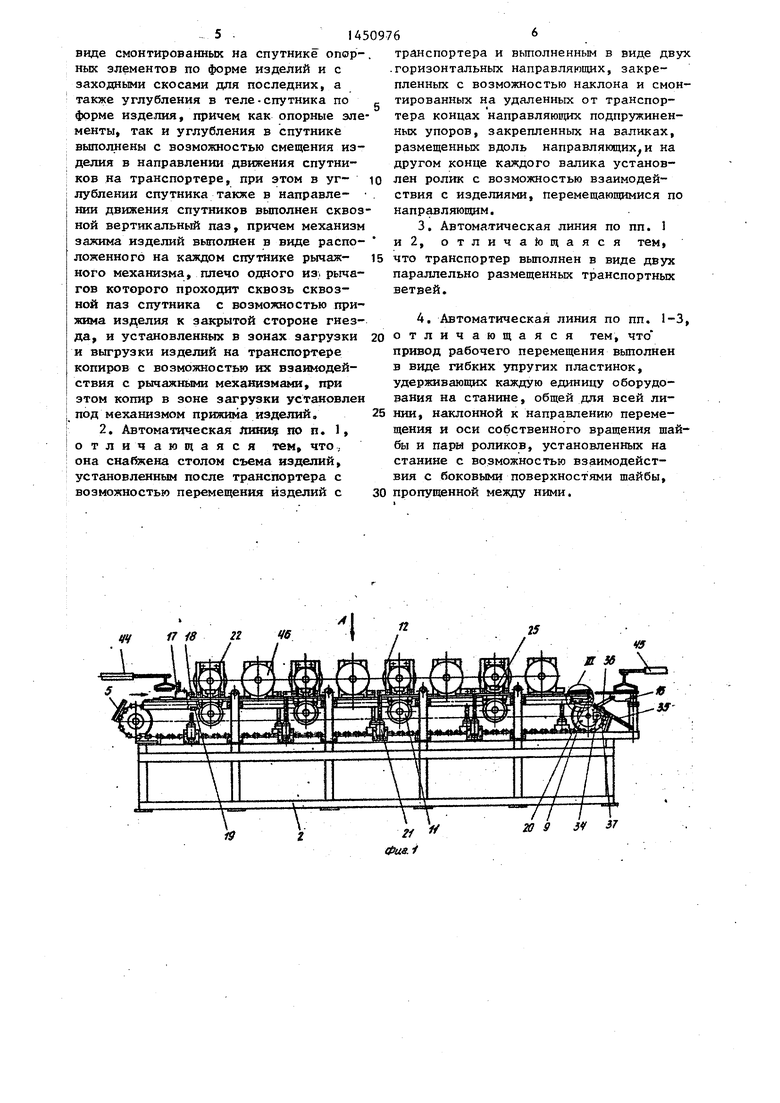

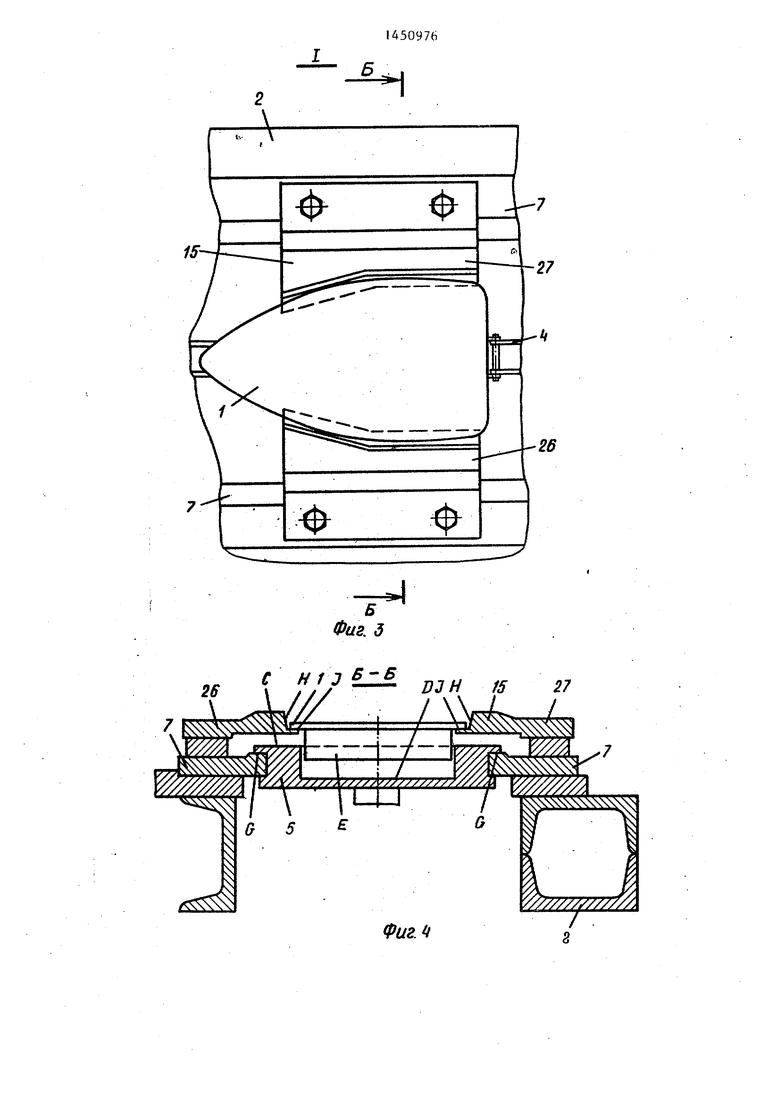

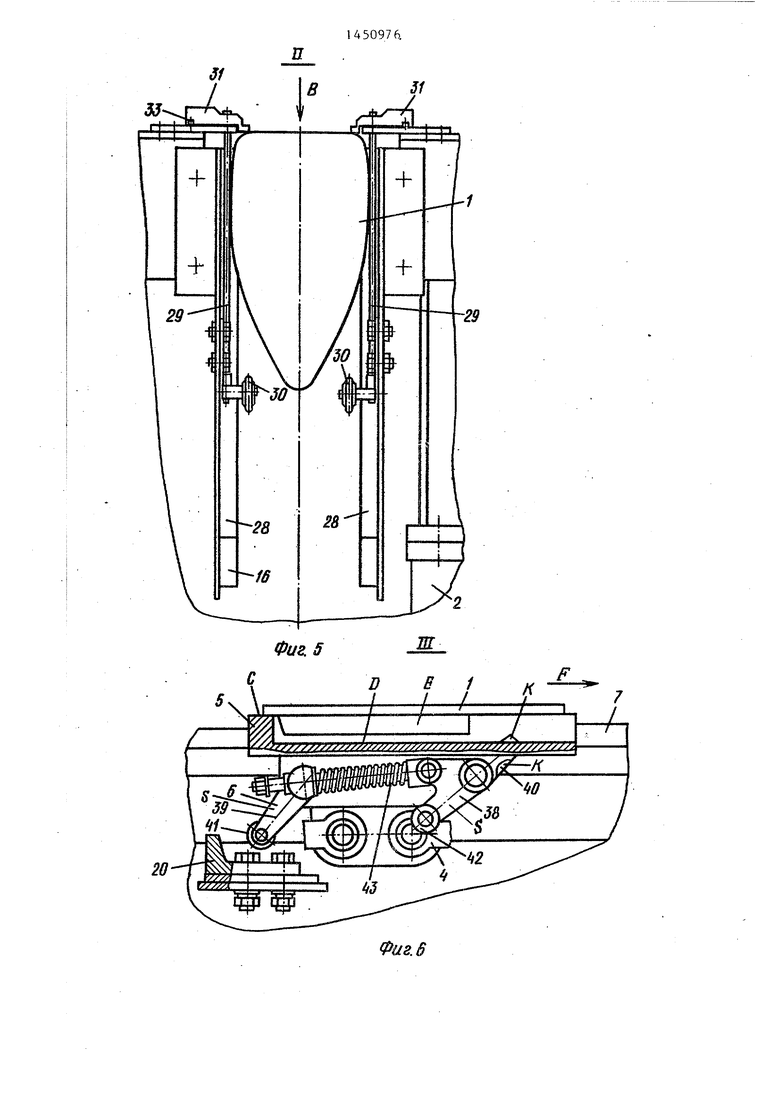

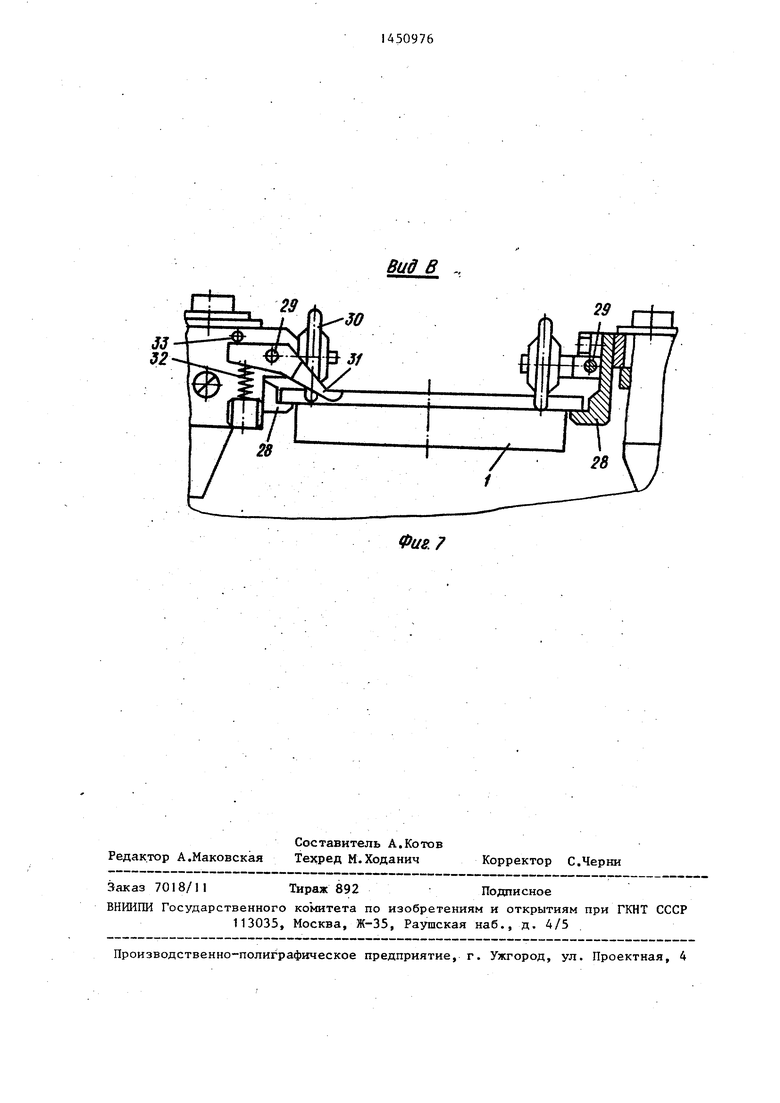

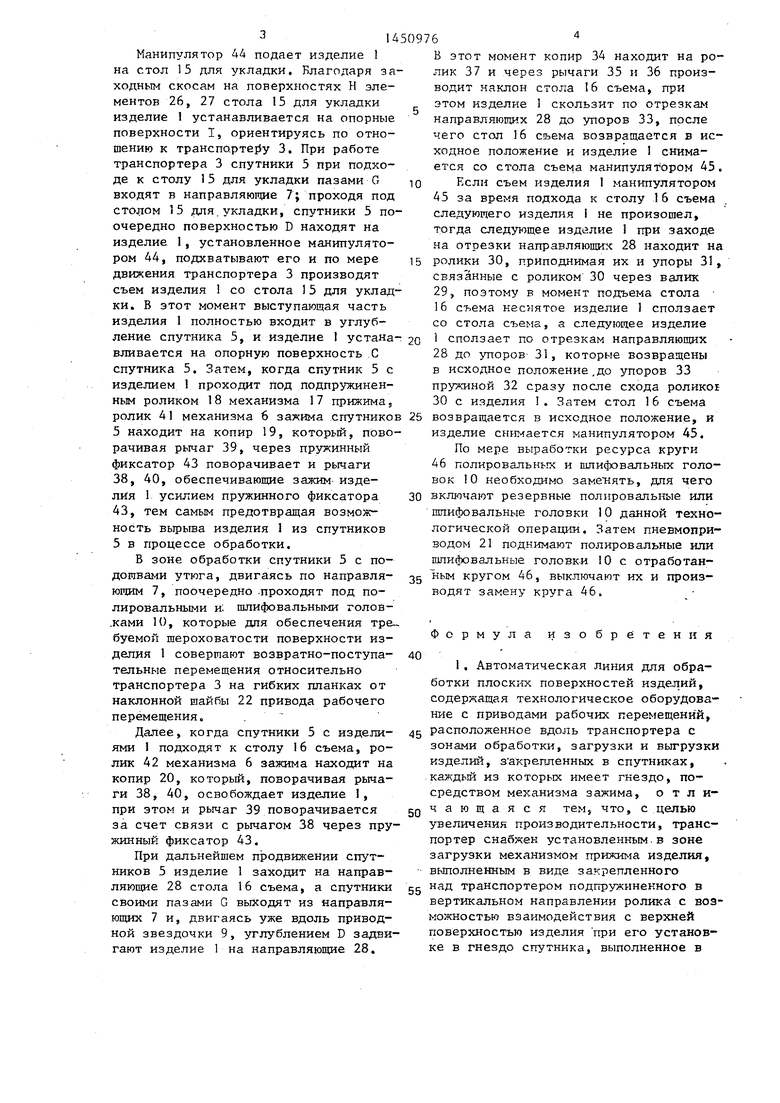

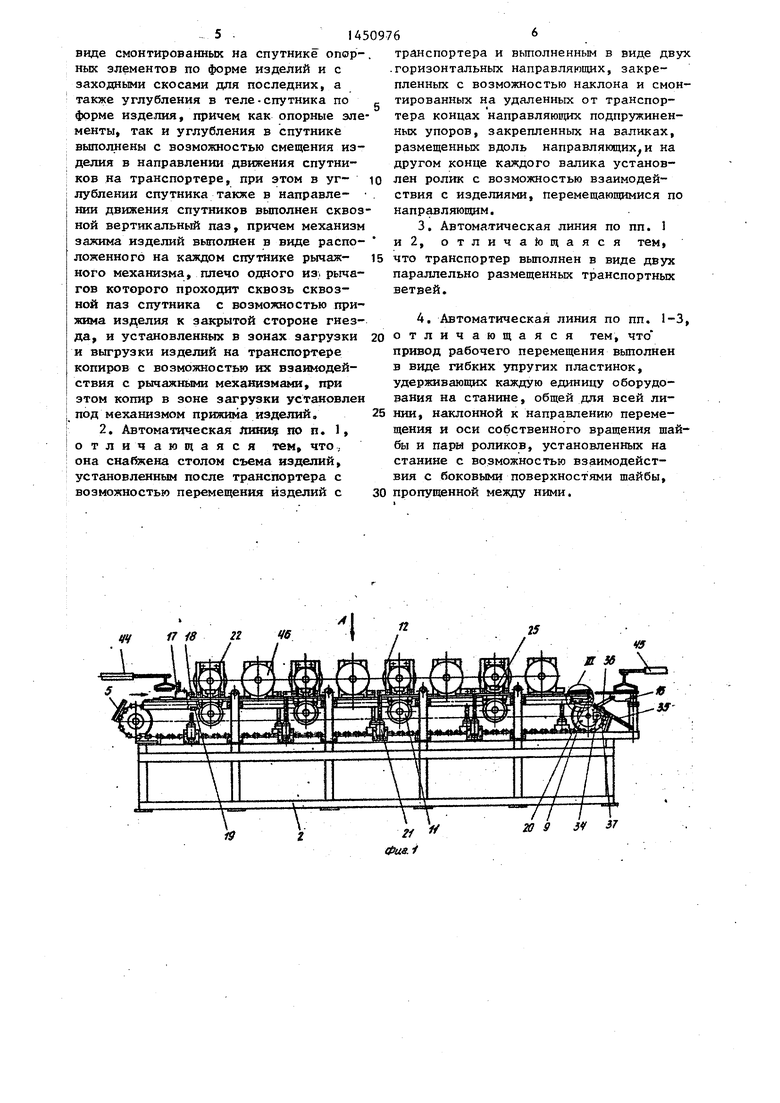

На фиг. I изображена автоматическая линия, главный вид; на фиг.2 - вид А на фиг. 1; на фиг. 3 - стол укладки изделий, вид в плане;.на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - стол съема, вид в плане} на фиг. 6 - то же, вид сзади; на .7- вид в на фиг. 5.

Автолиния для обработки изделия- (подощвы утюга) состоит из станины 2 на которой смонтирован транспортер 3 в виде двух параллельных бесконечных цепей 4 со спутниками 5, закрепленными зажимным механизмом 6. На спут- никах 5 имеются гнезда с опорными поверхностями С, юнеющими углубления D по форме выступающей части Е подош- :вы утюга 1, выполненные открытыми в iCTopoHy F движения спутников 5. Боко- |вые поверхности спутника 5 вьпюлнены с пазами G, взаимодействующими с направляющими 7. На валу приводного двигателя 8 установлена звездочка 9, приводящая в движение цепи 4 транс- портера, которые в сваю очередь кинематически связаны с полировальными и шлифовальными головками 10 посредством звездочек 11, Головки 10 закреплены на станине 2 по обе стороны транспортера в щахматном порядке.Привод возвратно-поступательного рабочего перемещения каждой головки 10 включает упругие гибкие пластинки 12, удерживающие головку 10 на площадке 13, а также механизм 14.

Автолиния включает также стол 15 укладки изделий 1, стол 16 съема изделий 1J механизм 17 прижима изделий 1 к опорной поверхности С спутников 5.

Причем механизм I7 выполнен в виде закрепленного над транспортером 3

подпружиненного в вертикальном направлении ролика 18.

В зонах загрузки и выгрузки изделий I на транспортере 3 закреплены копиры 19, .20 механизма зажима изделий 1. Каждая из силовых головок 10 снабжена приводом 21 подъема, а меха низм 14 состоит из шайбы 22, наклонной к направлению перемещения и оси вала 23, на который она насажена, и опирающейся боковыми поверхностями Q на ролик 24 и подпружиненный ролик 25, закрепленные на площадке 13.

Каждый из спутников 5 имеет гнездо, включающее опорные элементы 26, 27, закрепленные на теле спутника 5, с опорными поверхностями I и Н, повторяющими форму изделия 1, и с за- ходными скосами на поверхности Н для последнего. Опорные элементы 26,

27открыты с возможностью смещения изделий в направлении движения F спутников 5, В теле спутника 5 выполнены углубления с поверхностью D, также повторяющие форму изделия 1 и открытые в направлении движения F спутников 5, В теле спутника 5 на поверхности D проходит сквозной вертикальный паз,(не показан). .

Стол 16 съема изделий 1 состоит из двух горизонтальных направляющих

28с установленными на них валиками 29, на одном конце которого закреплен ролик 30, а на другом - упор

31 с пружиной 32 и упор 33. Направляющие 28 закреплены на основании с возможностью наклона от копира 34 посредством рычагов 35 и 36, причем длина валиков 29 равна длине изделий I.

Копир 34 связан с приводной звездочкой 9 транспортера и контактирует с роликом 37, закрепленным на рычаге. 35.

Механизм 6 зажима спутников 5 состоит из трехплечего 38 и двуплечих 39, 40 рычагов, верхние плечи К кото- рь.х через вертикальные пазы взаимодействуют с изделием I, а нижние (s)- снабжены роликами 41 и 42 с пружин- ными фиксаторами 43.

Автолиния включает также манипуляторы 44 и 45 для подачи и съема подошв утюга 1 с транспортера 3, а силовые головки 10 оснащены полировальными и тлифовальными кругами 46,

Автолиния работает следующим образом.

Манипулятор 44 подает изделие 1 на стол 15 для укладки. Благодаря за ходным скосам на поверхностях Н элементов 26, 27 стола 15 для укладки изделие t устанавливается на опорные поверхности I, ориентируясь по отношению к транспо.рте11у 3, При работе транспортера 3 спутники 5 при подходе к столу 15 для укладки пазами G входят в направляющие 7j проходя под столом 15 для.укладки, спутники 5 поочередно поверхностью D находят на изделие 1, установленное манипулятором 44, подхватывают его и по мере движения транспортера 3 производят съем изделия 1 со стола 15 для укладки. В этот момент выступающая часть изделия 1 полностью входит в углубление спутника 5, и изделие 1 устана- вливается на опорную поверхность С спутника 5. Затем, когда спутник 5 с изделием 1 проходит под подпружиненным роликом 18 механизма 17 прижима,

В этот момент копир 34 находит на ролик 37 и через рычаги 35 и 36 производит наклон стола 16 съема, при этом изделие 1 скользит по отрезкам направляющих 28 до упоров 33, после чего стол 16 съема возвращается в исходное положение и изделие 1 снимается со стола съема манипулятором 45.

Если съем изделия 1 манипулятором 45 за время подхода к столу 16 съема следующего изделия 1 не произошел тогда следующее изделие i при заходе на отрезки направляющих 28 находит на ролики 30, приподнимая их и упоры 31, связанные с роликом 30 через валик 29, поэтому в момент подъема стола 16 съема неснятое изделие 1 сползает со стола съема, а следующее изделие 1 сползает по отрезкам направляющих 28 до упоров- 31, которые возвращены в исходное положение,до упоров 33 пружиной 32 сразу после схода роликов 30 с изделия 1. Затем стол 16 съема

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для двусторонней обработки деталей | 1980 |

|

SU933389A1 |

| Приспособление-спутник к автоматическим линиям | 1985 |

|

SU1323343A1 |

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 1992 |

|

RU2007292C1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Устройство для съема шлифовальных кругов с роторного пресса | 1983 |

|

SU1134370A1 |

| Автоматическая линия для изготовления изделий из порошковых материалов | 1989 |

|

SU1733250A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1973 |

|

SU379704A1 |

| Устройство для групповой сборки и пайки монолитных керамических конденсаторов | 1988 |

|

SU1599912A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

Изобретение относится к области станкостроения, в частности к автоматическим с манипуляторами, для полирования и шлифования изделий, имеющих форму пластин с плоской поверхностью. Цель изобретения - увеличение производительности за счет обеспечения возможности загрузки, выгрузки и обработки изделий при непре- рьшном перемещении транспортером спутников, несущих эти изделия. Автоматическая линия содержит непрерьш- но движущийся транспортер 3 в виде двух параллельных бесконечных цепей 4 с закрепленными на них спутниками Зи гз /4 5, на которых гнезда для изделия-1 вьшолнены открытыми со стороны направления движения, и снабжена механизмом зажима изделия 1. На станине в зоне загрузки неподвижно закреплен стол для укладки 15 изделия 1, обес- печиваюрдай укладку изделий 1 манипулятором .и съем их движущимися спутниками 5. Механизм 17 прижима изделия 1 прикреплен к опорной поверхности спутника 5, а в зоне выгрузки закреплен стол 16 съема изделий 1, обеспечивающий бесперебойную выгрузку изделий 1 с помощью манипулятора. В зоне обработки на площадках 13,уста- новленньж по обе стороны станины в шахматном порядке, закреплены через гибкие пластины 12 полировальные и шлифовальные Головки 10, на каждой из которых размещен механизм 14 рабочих перемещений в виде назслонной шайбы 22, закрепленной на валу 23 каждой полировальной и шлифовальной головки 10, опирающейся боковыми поверхностями на ролики 24 и 25. 3 з.п. ф-лы, 7 ил. (Л 4; ел о со о: f

ролик 41 механизма 6 зажима спутников 25 возвращается в исходное положение, и

5 находит на копир 19, которьй, поворачивая рычаг 39, через пружинный фиксатор 43 поворачивает и рычаги 38, 40, обеспечивающие зажим- изделия 1 усилием пружинного фиксатора 43, тем самым предотвращая возможность вьфыва изделия 1 из спутников 5 в процессе обработки,

В зоне обработки спутники 5 с по- дощвами утюга, двигаясь по направляющим 7, поочередно .проходят под полировальными и; шлифовальными голов- .ками 10, которые дпя обеспечения требуемой шероховатости поверхности изделия 1 совершают возвратно-поступательные перемещения относительно транспортера 3 на гибких планках от наклонной шайбы 22 привода рабочего перемещения, .

Далее, когда спутники 5 с изделиями I подходят к столу 16 съема, ролик 42 механизма 6 зажима находит на копир 20, который, поворачивая рычаги 38, 40, освобождает изделие 1, при этом и рычаг 39 поворачивается за счет связи с рычагом 38 через пружинный фиксатор 43,

При дальнейшем продвижении спутников 5 изделие 1 заходит на направляющие 28 стола 16 съема, а спутники своими пазами G выходят из направляющих 7 и, двигаясь уже вдоль приводной звездочки 9, углублением D задвигают изделие Г на направляюпще 28,

изделие снимается манипулятором 45, По мере выработки ресурса круги 46 полировальных и шлифовальных головок 10 необходимо заменять, для чего

включают резервные полировальные или шлифовальные головки 10 данной технологической операции. Затем пневмоприводом 21 поднимают полировальные или шлифовальные головюи 10 с отработаньм кругом 46, выключают их и производят замену круга 46.

Формула изобретения

40

1, Автоматическая линия для обработки плоск1-гх поверхностей изделий, содержащая технологическое оборудование с приводами рабочих перемещений,

g расположенное вдоль транспортера с зонами обработки, загрузки и выгрузки изделий, з акрепленных в спутниках, .каждьй из которых имеет гнездо, посредством механизма зажима, о т л иgQ чающаяся теМ} что, с целью увеличения производительности, транспортер снабжен установленным.в зоне загрузки механизмом прижима изделия, -- выполненным в виде закрепленного

gg над транспортером подпр-ужиненного в вертикальном направлении ролика с возможностью взаимодействия с верхней поверхностью изделия гфи его установке в гнездо спутника, выполненное в

виде смонтированных на спутнике опор-. ньк элементов по форме изделий и с заходными скосами для последних, а также углубления в теле-спутника по форме изделия, причем как опорные элементы, так и углубления в спутнике выполнены с возможностью смещения изделия в направлении движения спутников на транспортере, при этом в уг- ю лублении спутника также в направле- . НИИ движения спутников вьшолнен сквозной вертикальный паз, причем механизм зажима изделий выполнен в виде распо-

ложенного на каждом спутнике рычаж- 15 что транспортер выполнен в виде двух него механизма, плечо одного из. рыча- параллельно размещенных транспортных гов которого проходит сквозь сквозной паз спутника с возможностью прижима изделия к закрытой стороне гнезда, и установленных в зонах эагрузки 20 ° и выгрузки изделий на транспортере копиров с возможностью их взаимодействия с рычажными механизмами, при этом копир в зоне загрузки установлен под механизмом прижима изделий. 2, Автоматическая лини по п. 1,

ветвей.

отли чающаяся тем, что,, она снабжена столом съема изделий, установленным после транспортера с возможностью перемещения изделий с

ЧЧ17 i8 2Z46

19

транспортера и вьшолнениым в виде двух .горизонтальных направляющих, закрепленных с возможностью наклона и смонтированных на удаленных от транспортера концах направляющих подпружиненных упоров, закрепленных на валиках, размещенных вдоль направляющих и на другом конце каждого валика установлен ролик с возможностью взаимодействия с изделиями, перемещающимися по направляющим.

3, Автоматическая линия по пп. 1 и2, отличающаяся тем,

что транспортер выполнен в виде двух параллельно размещенных транспортных °

ветвей.

V5

20 9 iV 37

Б Фаг. 3

26

DJH 15

/V

27 L

Фиг.

С Ч.

L

Wy

42лл 5Яйв(

f

4Фаг.8

Вид В .

Фиг.

| Транспортер автоматической линии | 1985 |

|

SU1306692A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-15—Публикация

1986-12-15—Подача