1

Изобретение относится к обработке давлением, а именно к конструкции штампов для штамповки деталей из трубчатых заготовок.

Целью изобретения является расширение технологических возможностей и снижение себестоимости изготавливаемой продукции.

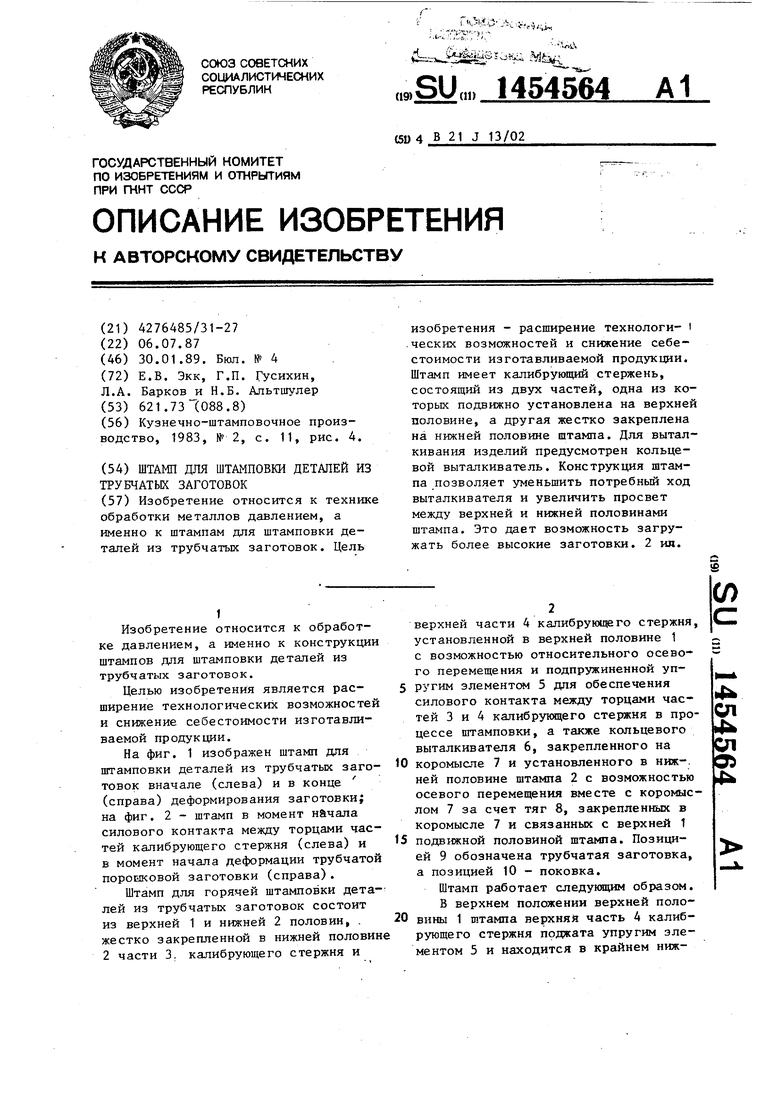

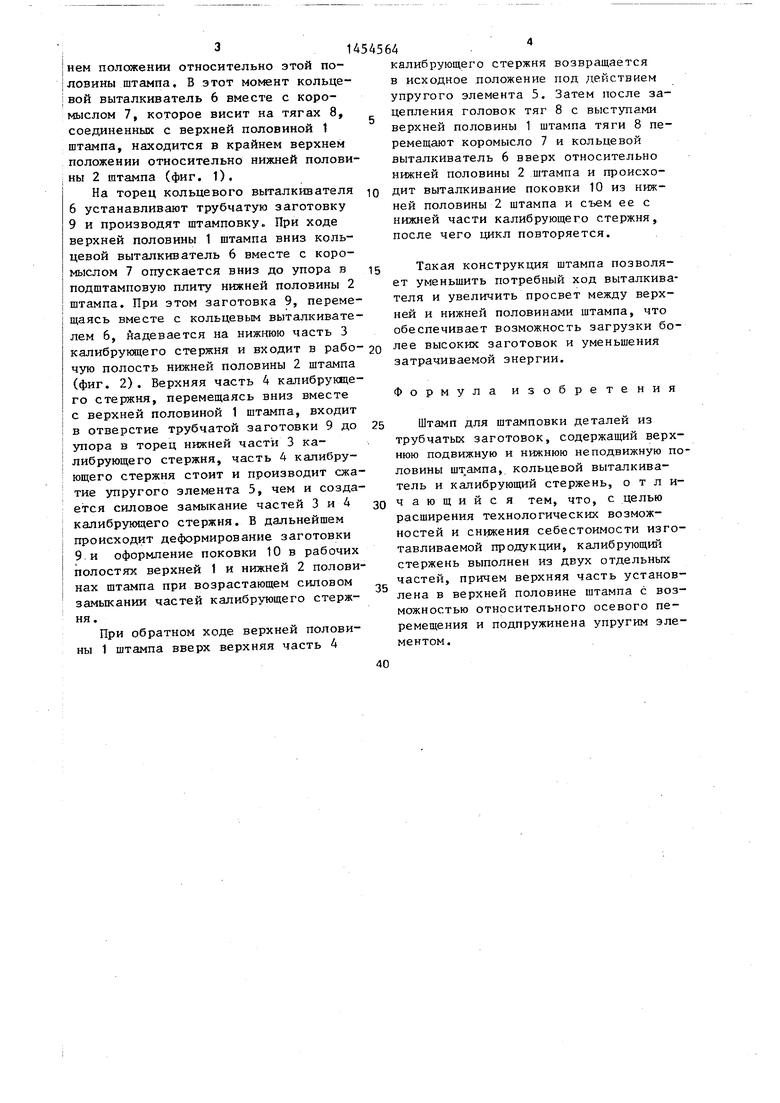

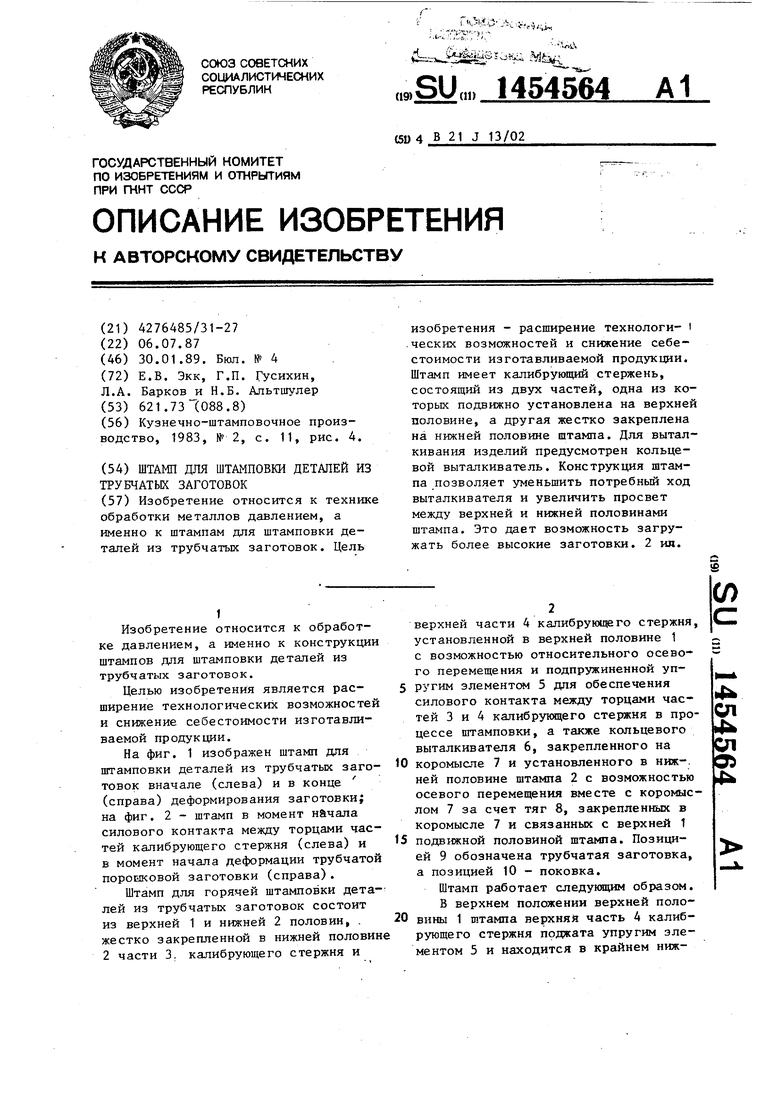

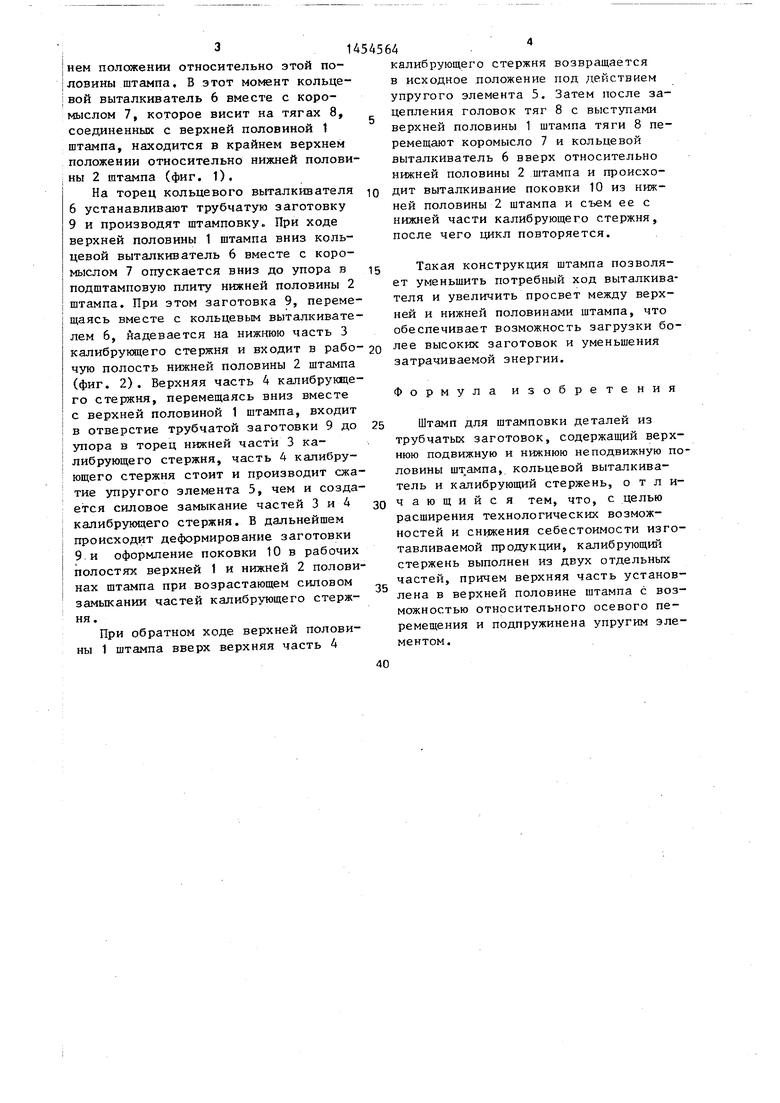

На фиг. 1 изображен штамп для штамповки деталей из трубчатых заготовок вначале (слева) и в конце (справа) деформирования заготовки; на фиг. 2 - штамп в момент начала силового контакта между торцами частей калибрующего стержня (слева) и в момент начала деформации трубчатой порошковой заготовки (справа).

Штамп для горячей штамповки дета-- лей из трубчатых заготовок состоит из верхней 1 и нижней 2 половин, . жестко закрепленной в нижней половине 2 части 3. калибрующего стержня и

верхней части 4 калибрунхцего стержня, установленной в верхней половине 1 с возможностью относительного осевого перемещения и подпружиненной уп- 5 ругим элементом 5 дпя обеспечения силового контакта между торцами частей 3 и 4 калибрующего стержня в процессе штамповки, а также кольцевого выталкивателя 6, закрепленного на

10 коромысле 7 и установленного в ниж-. ней половине штампа 2 с возможностью осевого перемещения вместе с коромыслом 7 за счет тяг 8, закрепленных в коромысле 7 и связанных с верхней 1

15 подвижной половиной штампа. Позицией 9 обозначена трубчатая заготовка, а позицией 10 - поковка.

Штамп работает следующим образом. В верхнем положении верхней поло20 вины 1 штампа верхняя часть 4 калибрующего стержня поджата упругим элементом 5 и находится в крайнем ниж4; ел

4 СП

1454564

нем положении относительно этой половины штампа, В этот момент кольце1 вой выталкиватель 6 вместе с коромыслом 7, которое висит на тягах 8, соединенных с верхней половиной 1 штампа, находится в крайнем верхнем положении относительно нижней полови;ны 2 штампа (фиг. 1).

На торец кольцевого выталкивателя 6 устанавливают трубчатую заготовку 9 и производят штамповку. При ходе верхней половины 1 штампа вниз кольцевой выталкиватель 6 вместе с коромыслом 7 опускается вниз до упора в подштамповую плиту нижней половины 2 штампа. При этом заготовка 9, перемещаясь вместе с кольцевым выталкивателем 6, йадевается на нижнюю часть 3

10

15

калибрующего стержня возвращается в исходное положение под действием упругого элемента 5. Затем после за цепления головок тяг 8 с выступами верхней половины 1 штампа тяги 8 пе ремещают коромысло 7 и кольцевой выталкиватель 6 вверх относительно нижней половины 2 штампа и происходит выталкивание поковки 10 из нижней половины 2 штампа и съем ее с нижней части калибрующего стержня, после чего цикл повторяется.

Такая конструкция штампа позволя ет уменьшить потребный ход выталки теля и увеличить просвет между верх ней и нижней половинами штампа, чт обеспечивает возможность загрузки

.;; и вколи, в Раао-,„ лее вь,.ок„х за.о.о.ок „ уменьшения

чую полость нижней половины 2 штампа (фиг. 2). Верхняя часть 4 калибруице- го стержня, перемещаясь вниз вместе с верхней половиной 1 штампа, входит в отверстие трубчатой заготовки 9 до упора в торец нижней части 3 калибрующего стержня, часть 4 калибрующего стержня стоит и производит сжатие упругого элемента 5, чем и создается силовое замыкание частей 3 и 4 калибрующего стержня. В дальнейшем происходит деформирование заготовки 9.и оформление поковки 10 в рабочих полостях верхней 1 и нижней 2 половинах штампа при возрастающем силовом замыкании частей калибрующего стержня .

При обратном ходе верхней половины 1 штампа вверх верхняя часть 4

25

30

35

затрачиваемой энергии. Формула изобретени

Штамп для штамповки деталей из трубчатых заготовок, содержащий ве нюю подвижную и нижнюю неподвижную ловины , кольцевой выталкива тель и калибрующий стержень, отл чающийся тем, что, с целью расширения технологических возможностей и снижения себестоимости из тавливаемой продукции, калибрующий стержень выполнен из двух отдельны частей, причем верхняя часть устан лена в верхней половине штампа с в можностью относительного осевого п ремещения и подпружинена упругим э ментом.

калибрующего стержня возвращается в исходное положение под действием упругого элемента 5. Затем после зацепления головок тяг 8 с выступами верхней половины 1 штампа тяги 8 перемещают коромысло 7 и кольцевой выталкиватель 6 вверх относительно нижней половины 2 штампа и происходит выталкивание поковки 10 из нижней половины 2 штампа и съем ее с нижней части калибрующего стержня, после чего цикл повторяется.

Такая конструкция штампа позволяет уменьшить потребный ход выталкивателя и увеличить просвет между верхней и нижней половинами штампа, что обеспечивает возможность загрузки бо„ лее вь,.ок„х за.о.о.ок „ уменьшения

5

0

35

затрачиваемой энергии. Формула изобретения

Штамп для штамповки деталей из трубчатых заготовок, содержащий верхнюю подвижную и нижнюю неподвижную половины , кольцевой выталкиватель и калибрующий стержень, отличающийся тем, что, с целью расширения технологических возможностей и снижения себестоимости изготавливаемой продукции, калибрующий стержень выполнен из двух отдельных частей, причем верхняя часть установлена в верхней половине штампа с возможностью относительного осевого перемещения и подпружинена упругим элементом.

////////А//

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс для горячей объемной штамповки | 1985 |

|

SU1279716A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ ДЛЯ ДЕТАЛЕЙ С КОЛЬЦЕВЫМИ ЭЛЕМЕНТАМИ | 2011 |

|

RU2471587C2 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для штамповки деталей | 1987 |

|

SU1503964A1 |

| Штамп для безоблойной штамповки | 1985 |

|

SU1299695A2 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Штамп для секторной штамповки крупногабаритных изделий | 1987 |

|

SU1532175A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

Изобретение относится к технике обработки металлов давлением, а именно к штампам для штамповки деталей из трубчатых заготовок. Цель изобретения - расширение технологи- I .ческих возможностей и снижение себестоимости изготавливаемой продукции. Штамп имеет калибрующий стержень, состоящий из двух частей, одна из которых подвижно установлена на верхней половине, а другая жестко закреплена на нижней половине штампа. Для выталкивания изделий предусмотрен кольцевой выталкиватель. Конструкция штампа позволяет уменьшить потребный ход выталкивателя и увеличить просвет между верхней и нижней половинами штампа. Это дает возможность загружать более высокие заготовки. 2 ил.

.1

Фаг.г

| Кузнечно-штамповочное производство, 1983, № 2, с, 11, рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-06—Подача