Изобретение относится к обработ- ке материалов резанием и может быть использовано при плазменно-механи- ческой отрезке труб.

Целью изобретения является повышение производительности и качества отрезки труб путем поддержания равномерного нагрева припуска при отрезке и прекращения нагрева в заданный моментс

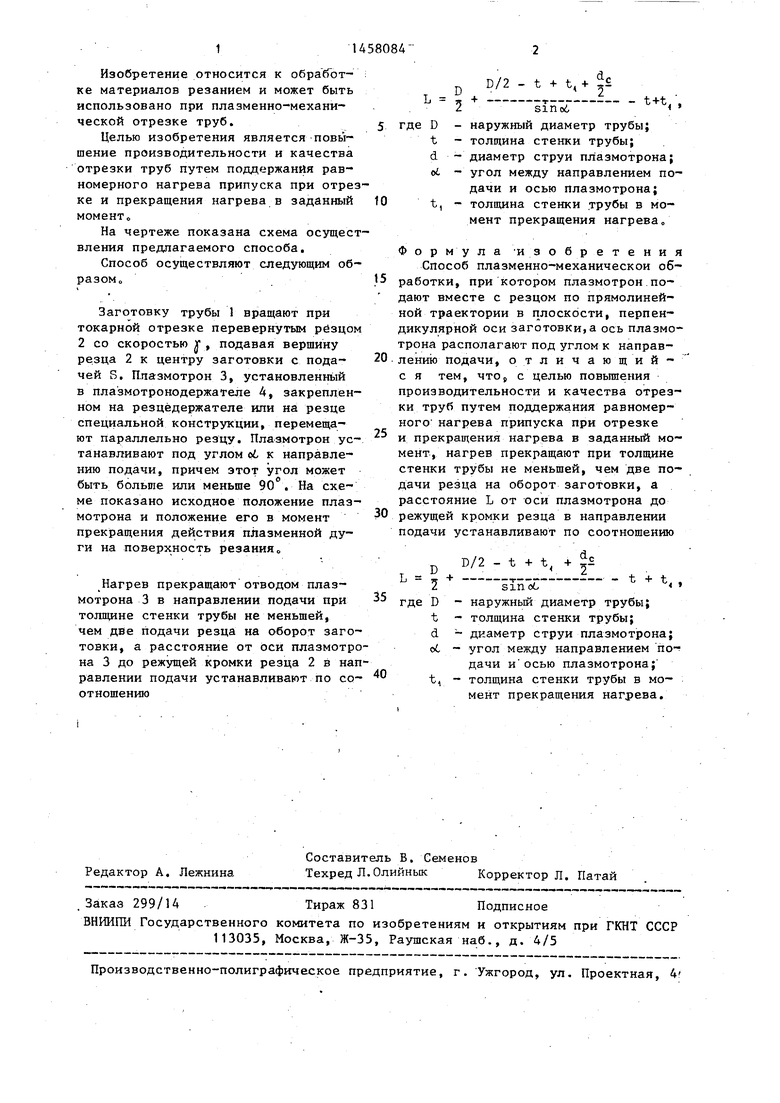

На чертеже показана схема осуществления предлагаемого способа.

Способ осуществляют следующим образом

Заготовку трубы 1 вращают при токарной отрезке перевернутым резцом 2 со скоростью г, подавая вершину резца 2 к центру заготовки с подачей S, Плазмотрон 3, установленной в плазмотронодержателе 4, закрепленном на резцедержателе или на резце специальной конструкции, перемещают параллельно резцу. Плазмотрон устанавливают под углом об к направлению подачи, причем этот угол может быть больше или меньше 90°, На схеме показано исходное положение плазмотрона и положение его в момент прекращения действия плазменной дуги на поверхность резания

Нагрев прекращают отводом плазмотрона 3 в направлении подачи при толщине стенки трубы не меньшей, чем две подачи резца на оборот заготовки, а расстояние от оси плазмотрона 3 до режущей кромки резца 2 в направлении подачи устанавливают по соотношению

D/2 - t + t. + 2

- t+t.

sino6 где D - наружный диаметр трубы; t - толщина стенки трубы; d - диаметр струи плазмотрона; ci - угол между направлением подачи и осью плазмотрона; t, - толщина стенки трубы в момент прекращения нагрева.

Фор м у л а -из обретения Способ плазменно-механическои обработки, при котором плазмотрон.подают вместе с резцом по прямолинейной траектории в плоскости, перпендикулярной оси заготовки, а ось плазмотрона располагают под углом к направлению подачи, отличающий- с я тем, 4TOj с целью повышения производительности и качества отрезки труб путем поддержания равномерного нагрева припуска при отрезке и прекращения нагрева в заданный момент, нагрев прекращают при толщине стенки трубы не меньшей, чем две подачи резца на оборот заготовки, а расстояние L от оси плазмотрона до

режущей кромки резца в направлении подачи устанавливают по соотношению

5

0

L

D 2

где D

t d oL

D/2 -t+t.

+ «sln oC

-t + t

4

наружный диаметр трубы; толщина стенки трубы; диаметр струи плазмотрона; угол между направлением по- дачи и осью плазмотрона; толщина стенки трубы в момент прекращения нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| Способ токарной обработки ротационным резцом | 1990 |

|

SU1748955A1 |

| Способ механической обработки с подогревом | 1975 |

|

SU860936A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| Способ высокочастотной сварки | 1990 |

|

SU1712103A1 |

| Станок для обработки торца труб | 1984 |

|

SU1260163A1 |

Изобретение относится к обра ботке материалов резанием и может быть использовано при плазменно-меха- нической отрезке труб. Целью изобретения является повьшение производительности и качества отрезки труб путем поддержания равномерного нагрева при пуска при отрезке и прекращения наг- рева в заданный момент. Нагрев прекращают отводом плазмотрона 3 в направлении подачи при толщине стенки трубы не меньшей, чем две подачи резца на оборот заготовкИ} а расстояние L от оси плазмотрона до режущей кромки резца 2 устанавливают -по соотношению L D(2 + (D/2 - t + + t, + dc/2) : sinoi- t + t, ,. где D - наружный диаметр трубы;,t - толпд1на стенки трубы; d. - диаметр струи плазмотрона; oi - угол между направлением подачи и осью плазмотрона.; t - толшлна стенки трубы в момент прекращения нагрева, 1 ил. а Ф SKK L

Авторы

Даты

1989-02-15—Публикация

1987-04-27—Подача