11458183

Изобретение относится к машиностроению, в частности к устройствам для окончательной обработки отверстий..

Цель изобретения - повьшение качества обрабатываемых отверстий.

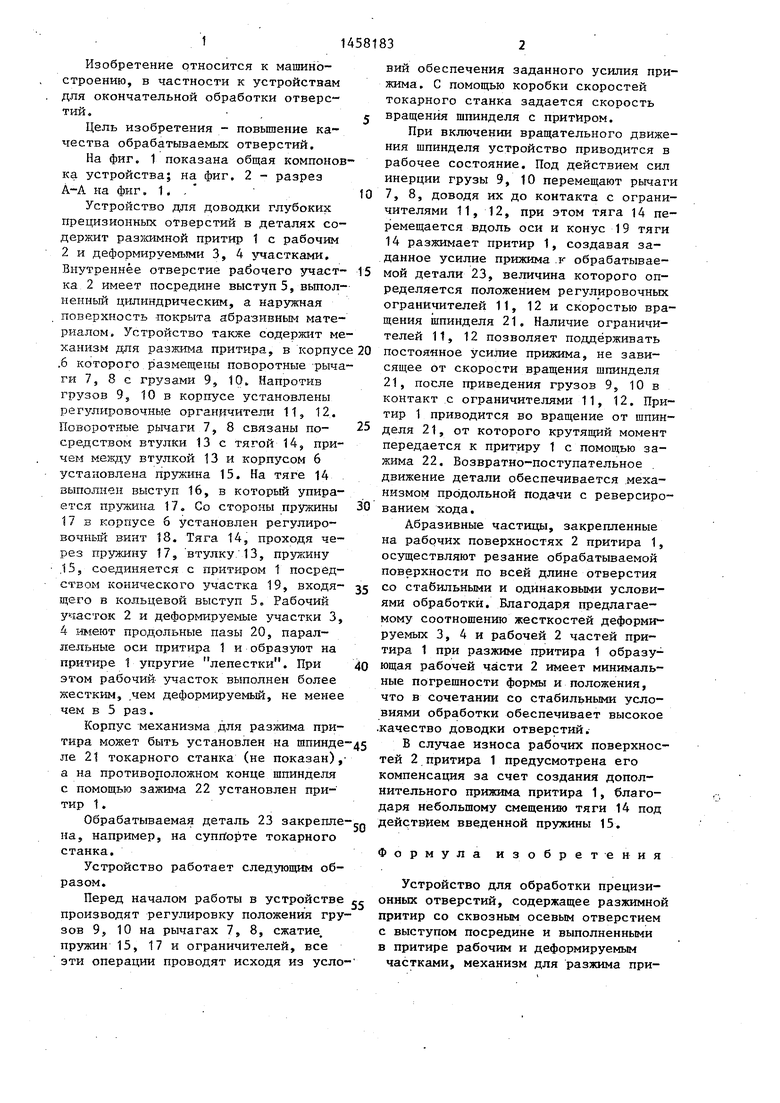

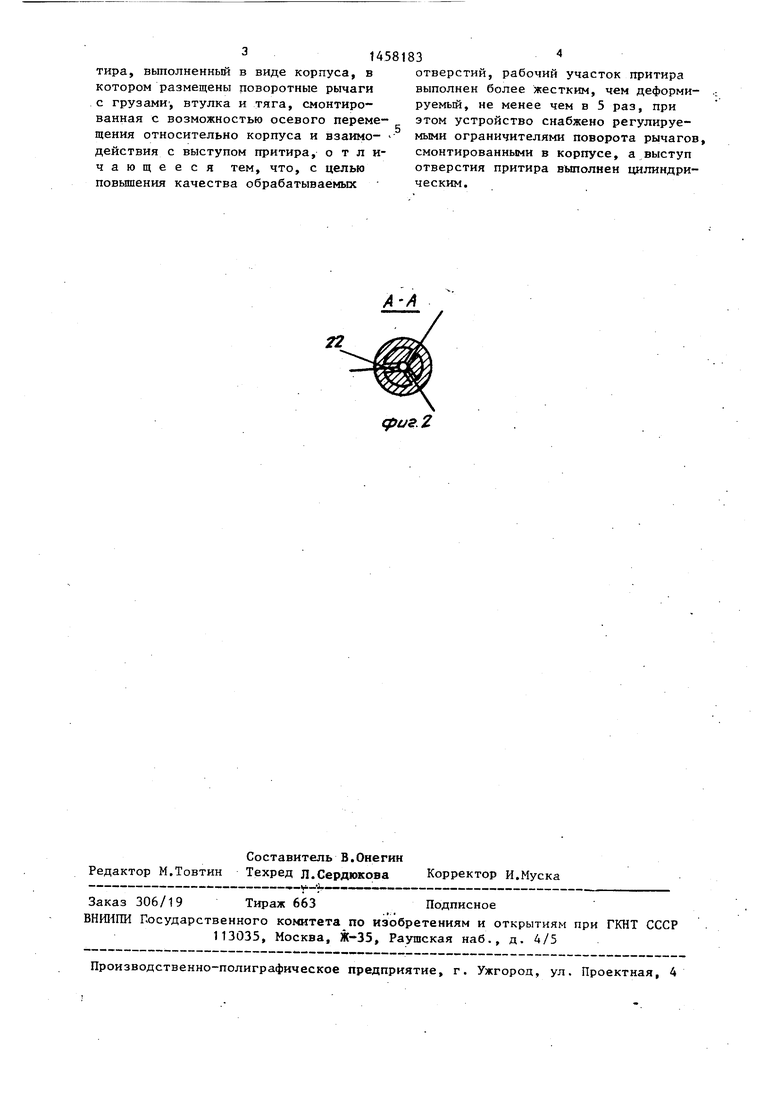

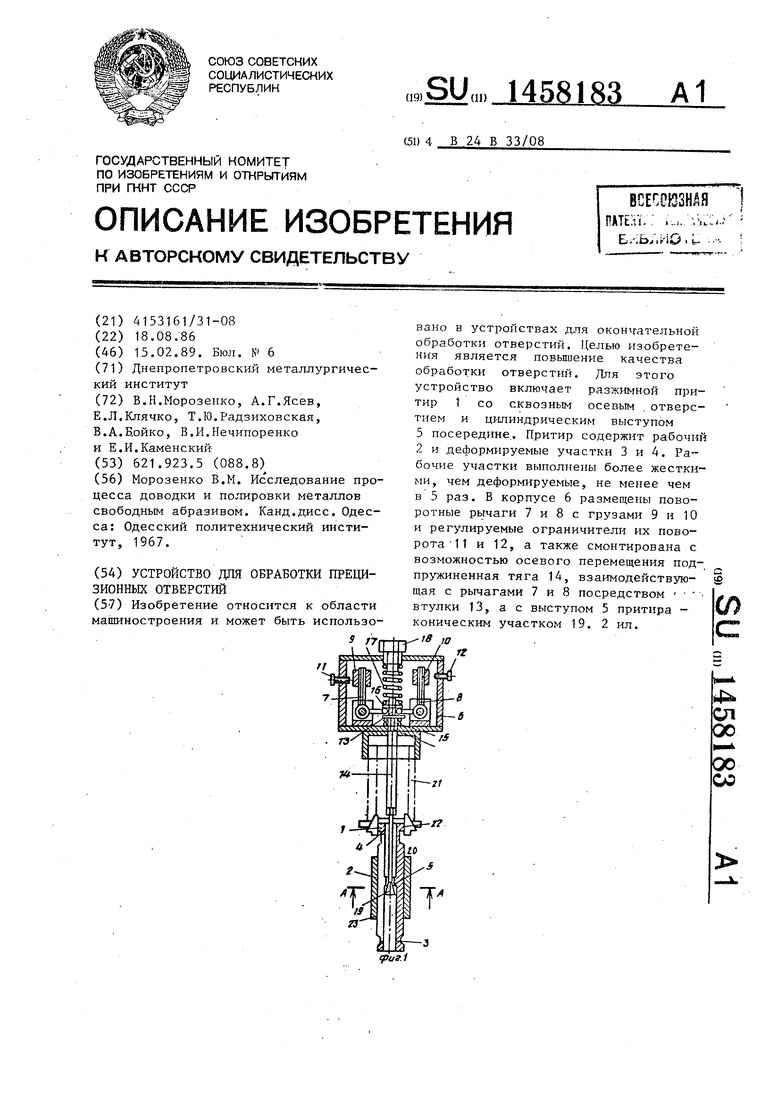

На фиг. 1 показана общая компоновка устройства; на фиг. 2 - разрез А-А на фиг. 1. , } О

Устройство для доводки глубоких прецизионных отверстий в деталях содержит разхшмной притир 1 с рабочим 2 и деформируемь ми 3, 4 участками, Внутреннее отверстие рабочего участ- 15 ка 2 имеет посредине выступ 5, выполненный цилиндрическим, а поверхность -покрыта абра-зивным материалом. Устройство также содержит механизм для разжима притира, в корпусе 20 .6 которого размещены поворотные -рычаги 7, 8с грузами 9, 10. Напротив грузов 9, 10 в корпусе установлены регулировочные органичители 11, 12. Поворотные рычаги 7, 8 связаны по- 25 средством втулки 13 с тягой 14, причем между втулкой 13 и корпусом 6 установлена пружина 15. На тяге 14 выполнен выступ 16, в который упирается пружина 17. Со стороны пружины 30 17 в корпусе б установлен регулиро- вочньй винт 18. Тяга 14, проходя через пружину 17, втулку;13, пружину ,15, соединяется с притиром 1 посредством конического участка 19, входя- 35 щего в кольцевой выступ 5. Рабочий у :шсток 2 и дeфopмиpye ыe участки 3, 4 имеют продольные пазы 20, параллельные оси притира 1 и образуют на притщэе 1 упругие лепестки. При 40 этом рабочий- участок выполнен более жестким, .чем деформируемый, не менее чем в 5 раз.

Корпус механизма для разжима притира может быть установлен на шпинде-дз ле 21 токарного станка (не показан),- а на противоположном конце шпинделя с помощью зажима 22 установлен при- тир 1.

Обрабатываемая деталь 23 закрепле-сп на, например, на супйорте токарного станка.

Устройство работает следующим образом.

Перед началом работы в устройстве ее производят регулировку положения грузов 9, 10 на рычагах 7, 8, сжатие, пружин 15, 17 и ограничителей, все эти операции проводят исходя из уелоВИжи то вр

ни ра ин 7, чи ре 14 да мо ре ог ще те по ся 21 ко ти де пе жи дв ни ва

на осу пов со ями мом руе тир юща ные что вия .кач

тей ком нит дар дей

Фо

онн при с в в п ча

ВИЙ обеспечения заданного усилия прижима. С помощью коробки скоростей токарного станка задается скорость вращения шпинделя с притиром.

При включении вращательного движения шпинделя устройство приводится в рабочее состояние. Под действием сил инерции грузы 9, 10 перемещают рычаг 7, 8, доводя их до контакта с ограничителями 11, 12, при этом тяга 14 перемещается вдоль оси и конус 19 тяги 14 разжимает притир 1, создавая заданное усилие прижима .к обрабатываемой детали 23, величина которого определяется положением регулировочных ограничителей 11, 12 и скоростью вращения шпинделя 21. Наличие ограничителей 11, 12 позволяет поддерживать постоянное усилие прижима, не зависящее от скорости вращения шпинделя 21, после приведения грузов 9, 10 в контакт с ограничителями 11, 12. Притир 1 приводится во вращение от шпинделя 21, от которого крутящий момент передается к притиру 1 с помощью зажима 22. Возвратно-поступательное движение детали обеспечивается механизмом продольной подачи с реверсированием хода.

Абразивные частицы, закрепленные на рабочих поверхностях 2 притира 1, осуществляют резание обрабатьшаемой поверхности по всей длине отверстия со стабильными и одинаковыми условиями обработки. Благодаря предлагаемому соотношению жесткостей деформируемых 3, 4 и рабочей 2 частей притира 1 при разжиме притира 1 образующая рабочей части 2 имеет минимальные погрешности формы и положения, что в сочетании со стабильными условиями обработки обеспечивает высокое .качество доводки отверстий.

В случае износа рабочих поверхностей 2 притира 1 предусмотрена его компенсация за счет создания дополнительного прижима притира 1, благодаря небольшому смещению тяги 14 под действием введенной пружины 15,

Формула изобретения

Устройство для обработки прецизионных отверстий, содержащее разжимной притир со сквозным осевым отверстием с выступом посредине и выполненными в притире рабочим и деформируемым частками, механизм для разжима притира, вьтолненный в виде корпуса, в котором размещены поворотные рычаги с грузами , втулка и тяга, смонтированная с возможностью осевого перемещения относительно корпуса и взаимо- действия с выступом притира, отличающееся тем, что, с целью повьшения качества обрабатываемых

отверстий, рабочий участок притира выполнен более жестким, чем деформируемый, не менее чем в 5 раз, при этом устройство снабжено регулируемыми ограничителями поворота рычагов, смонтированными в корпусе, а выступ отверстия притира вьтолнен цилиндрическим.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| Полуавтоматический станок для доводки отверстий | 1961 |

|

SU150378A1 |

| Устройство для доводки измерительных поверхностей штангенциркуля | 1976 |

|

SU657980A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| Станок для доводки конических поверхностей | 1977 |

|

SU715303A1 |

| Устройство для доводки конического отверстия | 1979 |

|

SU918059A1 |

| Притир для доводки цилиндрических отверстий | 1988 |

|

SU1604578A1 |

| УСТРОЙСТВО для доводки ОТВЕРСТИЙ | 1966 |

|

SU184164A1 |

| Притир для доводки отверстий | 1976 |

|

SU656818A1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

Изобретение относится к области машиностроения и может быть использоЯ Г7 а вано в устройствах для окон гательной обработки отверстий. Целью изобретения является повышение качества обработки отверстий. Для этого устройство включает разжгадной притир 1 со сквозным осевым отверстием и цилиндрическим выступом 5 посередине. Притир содержит рабочий 2 и деформируемые участки 3 и 4. Рабочие участки выполнены более жесткими, чем деформируемые, не менее чем в 5 раз. В корпусе 6 размещены поворотные рычаги 7 и 8 с грузами 9 и 10 и регулируемые ограничители их поворота 11 и 12, а также смонтирована с возможностью осевого перемещения подпружиненная тяга 14, взаимодействующая с рычагами 7 и 8 посредством втулки 13, а с выступом 5 притира - коническим участком 19. 2 ил. S JO L гг Ф с: 4 СЛ СХ) 00 05 р11г.1

gtus.Z

| Морозенко В.М | |||

| Исследование процесса доводки и пoJrapoвки металлов свободным абразивом | |||

| Канд.дисс | |||

| Одесса: Одесский политехнический институт, 1967. |

Авторы

Даты

1989-02-15—Публикация

1986-08-18—Подача