.--f.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для безоблойной штамповки | 1985 |

|

SU1299695A2 |

| Штамп для штамповки изделий | 1977 |

|

SU623629A1 |

| ШТАМП ДЛЯ ТИКСОШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2573163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| Гибочный штамп | 1990 |

|

SU1729660A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для закрытой штамповки | 1978 |

|

SU727306A1 |

| Автоматизированный штамп для правки и калибровки заготовок с удлиненной осью | 1981 |

|

SU1057140A1 |

| Штамп для безоблойной штамповки | 1983 |

|

SU1183271A1 |

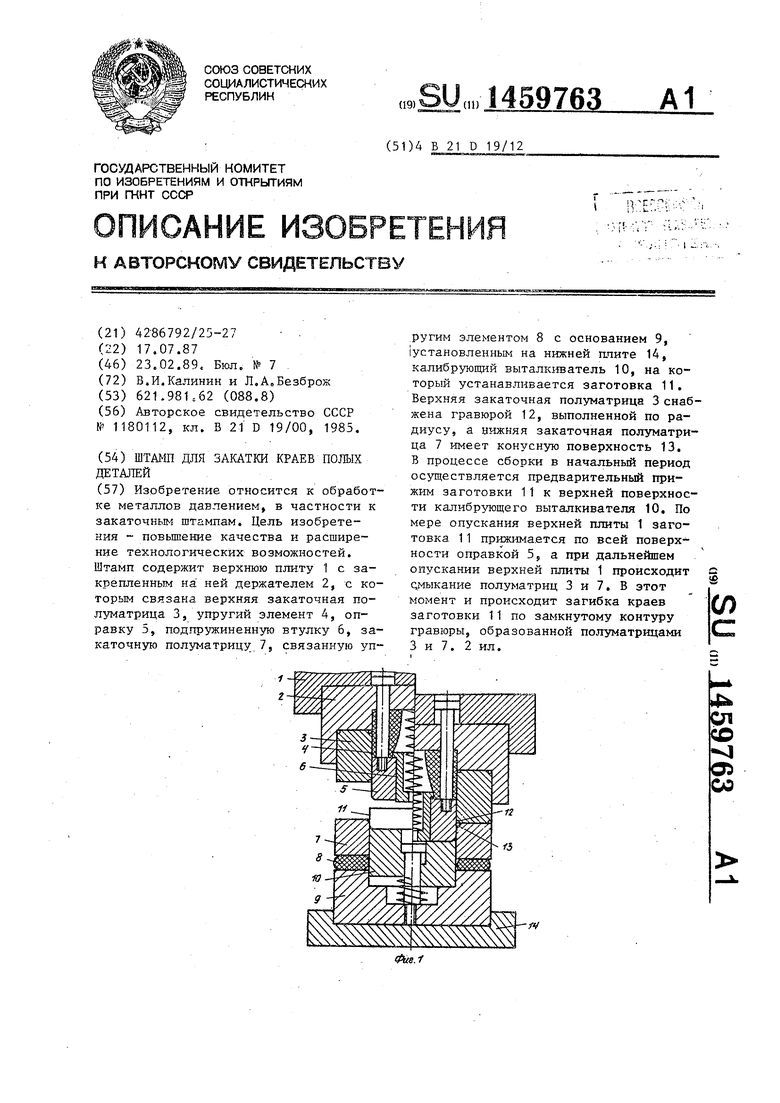

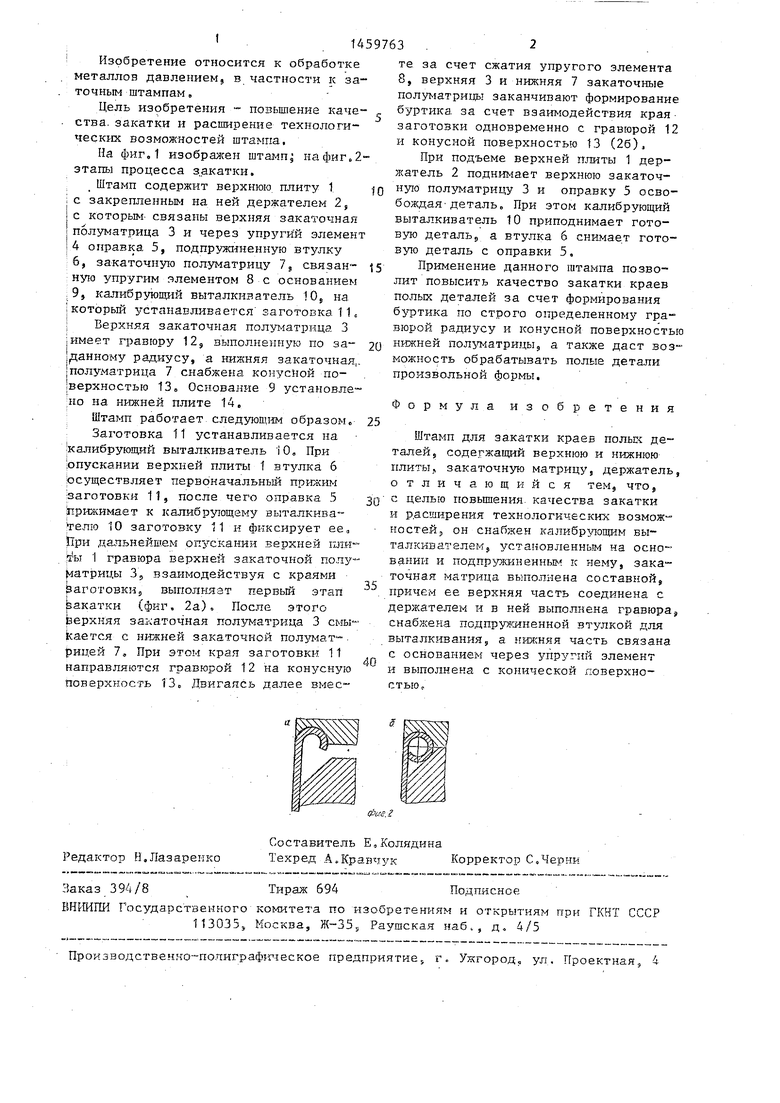

Изобретение относится к обработке металлов давлением, в частности к закаточньп штампам. Цель изобретения - повьшение качества и расширение технологических возможностей. Штамп содержит верхнюю плиту 1 с закрепленным на ней держателем 2, с которым связана верхняя закаточная полуматрица 3, упругий элемент 4, оправку 5, подпружиненную втулку 6, закаточную полуматрицу 7, связанную упругим элементом 8 с основанием 9, {установленным на нижней плите 14, калибруюпщй выталкиватель 10, на который устанавливается заготовка 11. Верхняя закаточная полуматрица 3 снабжена гравюрой 12, выполненной по радиусу, а нижняя закаточная полуматрица 7 имеет конусную поверхность 13. В процессе сборки в начальный период осуществляется предварительный прижим заготовки 11 к верхней поверхности калибрующего выталкивателя 10. По мере опускания верхней плиты 1 заготовка 11 прижимается по всей поверхности оправкой 5, а при дальнейшем опускании верхней плиты 1 происходит умыкание полуматриц 3 и 7. В этот момент и происходит загибка краев заготовки 11 по замкнутому контуру гравюры, образованной полуматрицами 3 и 7. 2 ил. Ф сл

| Авторское свидетельство СССР № 1180112, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-17—Подача