Изобретение относится к усовершенствованному способу получения высших спиртов, являющихся сырьем для производства поверхностно-активных и моющих веществ.

Цель изобретения - упрощение процесса путем проведения термического обезвоживания с орто-борной кислотой в парожидкостной среде кипящих углеводородов при изменении остаточного давления в пределах от 17-135 мм рт.ст. .при соответствующем постепенном повышении температуры от 120 до 200 С и соотношении скорости нагрева массы и расхода паров углеводородов на 1 кг орто-борной кислоты, равном (7,б-100):1.

Пример 1, В трехгорлую колбу, снабженную мешалкой с сальниковым уплотнением, термометром, конденсатором паров, калиброванным приемн1{- ком конденсата, загружают 250 г парафина С,-С,7 и 10 г орто-борной кислоты. Систему подключают к вакууму и поднимают температуру массы при перемешивании с 120 до 145 с за 60 мин (0,417 с/мин). а затем г. lufi до 150 за 10 мин и с 150 до 195°С за 80 мин. Средняя скорость нагрева с 146 до 195 С 0,555°С/мин. Давление постепенно увеличивают с ростом тем- пературы с таким расчетом, чтобы смесь равномерно кипела без захлёбывания системы. Значения давления, количество образовавшегося конденсата углеводородов (масляного конденсата) (МК), удельного расхода паров углеводородов G на 1 кг орто-борной , кислоты и скорость нагрева массы, приведенная к удельному расходу па

О)

о со ISD

Од

pen углеводородов (U ), помещены в табл. 1 .

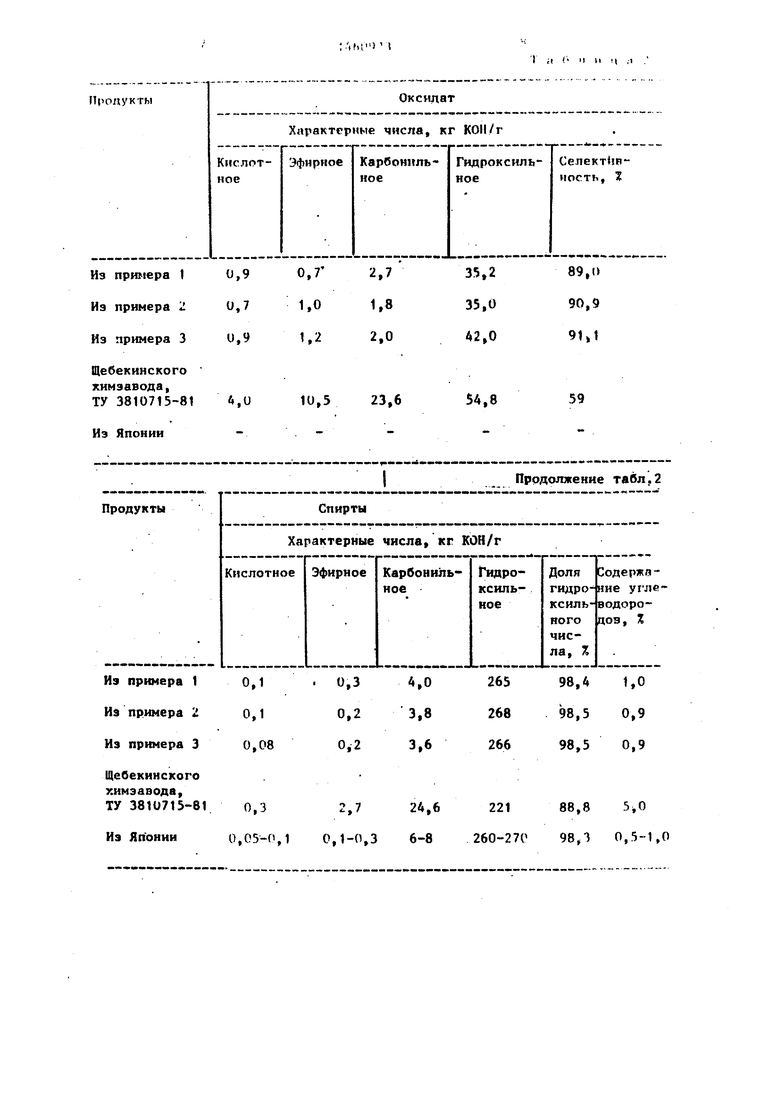

Полученную суспензию борной кислоты и масллньй конденсат переносят в стеклянную колонку с пористой пластинкой для распыления газа-окислителя и окисляют в течение.140 мин при и подаче газа, содержащего 6% кислорода, в количестве 200 л/кг.ч. Получают 246 г оксидата, характеристика которого приведена в табл.2.

Из 200 г полученного оксидата разгонкой .в вакууме получают 168 г углеводородов, предназначенных для приготовления сырьевой смеси следующего цикла окисления, и 30,1-г борнокислых эфиров спиртов, из которых после обработки горячей водой полу- чаюг 26,5 г спиртов, характеризующихся показателями, приведенными в табл.2.

И р и М е р 2. На установке, описанной в npitMepe 1, нагревают смесь из 250 г парафина С,-С,т и 25 г ор то-борной кислоты. Температуру массы при перемешивании в вакууме за 13 мин поднимают с 120 до 1А5°С (..д С/мин, а затем с 146 до 190°С за 32 мин (1,4 С/мин), поддерживая режим интенсивного кипения без захлебывания. Режим изменения давления количество масляного конденсата, значения G и Upn помещены в табл,1.

Полученную суспензию обезвоженной борной кислоты, не плавящейся . при температуре окисления, и масляный конденсат переносят в стеклянную колонку, описанную,в примере 1, и окисляют в течение 145 мин при 200°С и подаче газа, содержащего - 6% кислорода, в количестве 200 Л/КГ.Ч, Получают 249 г оксидата. Из 220 г : оксидата разгонкой в вакууме получают 185,2-г углеводородов и 32,8 г борнокислых эфиров спиртов, иэ которых после обработки горячей водой выделяют 28,9 г спиртов. Характеристика оксидата и спиртов приведена в табл.2, ..

ПримерЗ. На установке, описанной в примере 1, нагревают смесь из 250 г парафина C,j-Cn и 50 г ор- то-борной кислоты. Температуру Массы при перемешивании в вакууме за 12 мин

1460923

не допуская режима захлебы тепенным повышением давлег1 изменения давления, количе ляного конденсата, значени в табл.1. Масляный конде соединяют к суспензии.

Из полученной суспензии женной борной кислоты, не

Q ся при температуре окислен рают часть в количестве 60 бавляют к ней 90 г парафин Смесь окисляют в стеклянно описанной в примере 1, в т

15 60 мин при 200°С и подаче держащего 4% кислорода, в 500 л/кг-ч. Получают 147 г из которого разгонкой в ва ляют 120,5 г углеводородов

20 борнокислых зфиров спиртов ров после обработки их гор дой получают 22,0 г. спирто теристика оксидата и спирт на в табл.2.

25 И р и м е р А. На устан

. санной в примере 1, нагрев

из 250 г парафина

то-борной кислоты. Темпера

при перемешивании в вакуум

30 поднимают с 120 до 145°С ( . а затем температуру повыша ростью 0,267 С/мин. Давлен теме поддерживают на уровн

л тором скорость испарения у дов невелика (визуально нa слабое кипение). Через 15 вания при достижении 149°С кислота агрегируется в кру и оплавляется, прилипнув к

дд колбы. Режим изменения дав

количество масляного конде чения G и Unp помещены в т

35

4В

SO

П р и м е р 5. На устан санной в примере 1, нагрев из 250 г парафина Cjj-C, то-борной кислоты. Темпера при перемешивании в вакуум поднимают с 120 до 145°С ( а затем - со скоростью 0,2 Давление в. системе поддерж уровне, обеспечивающем сла ние углеводородов. Через 1 достижении 148 С частички кислоты укрупняются и опла

1Ц/11 iiv-4/ niiuj«jDcint j i D Dcii yjfnc; ja I JL nnnnni jiuit улуупниюгся И ОПЛ5

поднимают С 120 до 145°С (2,08 С/мин), ° прилипнув к стенкам колбы.

а зате за 28 мин. - и 146 до 198 с (1,89 С/мин), поддерживая режим интенсивного кипения углеводородов и

Режим изменения давлени чества масляного конденсат ния G и Upp помещены в Таб

не допуская режима захлебывания постепенным повышением давлег1ия. Режим изменения давления, количество масляного конденсата, значения G и Unp в табл.1. Масляный конденсат присоединяют к суспензии.

Из полученной суспензии обезвоженной борной кислоты, не плавящейся при температуре окисления, отбирают часть в количестве 60 г, добавляют к ней 90 г парафина С,-С,7 Смесь окисляют в стеклянной колонне, описанной в примере 1, в течение

60 мин при 200°С и подаче газа, содержащего 4% кислорода, в количестве 500 л/кг-ч. Получают 147 г оксидата, из которого разгонкой в вакууме выделяют 120,5 г углеводородов и 25,0 г

борнокислых зфиров спиртов. Из зфи- ров после обработки их горячей водой получают 22,0 г. спиртов. Характеристика оксидата и спиртов приведена в табл.2.

И р и м е р А. На установке, описанной в примере 1, нагревают смесь

из 250 г парафина и 25 г орто-борной кислоты. Температуру массы

при перемешивании в вакууме за 45 мин

поднимают с 120 до 145°С (0,55°С/мин), а затем температуру повышают со скоростью 0,267 С/мин. Давление в системе поддерживают на уровне, при котором скорость испарения углеводородов невелика (визуально нaблюi aeтcя слабое кипение). Через 15 мин нагревания при достижении 149°С борная кислота агрегируется в крупные комья и оплавляется, прилипнув к стенкам

колбы. Режим изменения давления,

количество масляного конденсата, значения G и Unp помещены в табл.1.

В

O

П р и м е р 5. На установке, опи- , санной в примере 1, нагревают смесь из 250 г парафина Cjj-C, и 25 г ор- то-борной кислоты. Температуру массы при перемешивании в вакууме за 45 мин поднимают с 120 до 145°С (0,55°С/мин), а затем - со скоростью 0,2 с/мин. Давление в. системе поддерживают на уровне, обеспечивающем слабое кипение углеводородов. Через 15 мин при достижении 148 С частички борной кислоты укрупняются и оплавляются.

nni jiuit улуупниюгся И ОПЛ5

° прилипнув к стенкам колбы.

Режим изменения давления, количества масляного конденсата, наче- ния G и Upp помещены в Табл.1.

Формула VI 3 о б р е т е и и я

Способ получения высших спиртов, включающий термическое обезвоживание смеси углеводородов и орто-борной кислоты с последующей обработкой реакционной массы кислородсодержащим газом при повышенной температуре, отличающийся тем, что.

с целью упрощения процесса, термичес

кое обезвоживание осуществляют в па- . ражидкостной среде кипящих углеводородов при изменении остаточКого давления в пределах от 17 до 135ммрт.ст. при соответствующем постепенном повышении температуры от 120 до 200°С и отношении скорости нагрева массы к расходу паров углеводородов на 1 кг орто-борной кислоты, равном

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших спиртов | 1982 |

|

SU1401820A1 |

| Способ получения высших жирныхСпиРТОВ | 1971 |

|

SU504365A1 |

| Способ выделения первичных спиртов | 1974 |

|

SU555082A1 |

| Способ получения вторичных высших жирных спиртов @ 13- @ 17 | 1982 |

|

SU1104127A1 |

| Способ получения высших жирных спиртов | 1974 |

|

SU615058A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ получения высших алифтических спиртов | 1975 |

|

SU567715A1 |

| Способ выделения жирных спиртов из неомыляемых-П | 1957 |

|

SU146303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ СПИРТОВ | 1972 |

|

SU339537A1 |

| Способ получения алифатическихКАРбОНОВыХ КиСлОТ | 1978 |

|

SU804630A1 |

Изобретение касается основного органического синтеза, в частности получения высших (ЕС) являющихся сырьем для производства поверхностно активных и моющих веществ. Цель - упрощение процесса путем создания других условий в стадии термического обезвоживания смеси углеводородов. Температуру повышают постепенно с 120 до 200 С. Соотношение скорости нагрева массы и расхода паров углеводородов на 1 кг орто-борной кислоты (7,6-100):1 с последующей обработкой реакционной массы кислородсодержащим газом при нагревании до 200 С и разгонкой полученного оксвдата. Вьщеленные ВС.имеют до 98,5% доли гидроксильного числа и 0,9-1% доли по содержанию углеводорода. Селективность до 91,1%, против 88,8%, 5,0% и 59% в известном случае. 2 табл. i а С

117 17 17 25 354565901251 50,01520,0253 16,5 ,

2Зи 30 ЗУ 30 3037506073 -0,002 0,00615 31,3

340 40 45 45 45456565851П50,0156 0,026 80

465 65. .65 65.65--- - -0,003 0,00267 208

556 56 56 56 56--- - -0,0025 0,0022 250 ,

.Продолжение табл.1

Пример

Борная кислота - тонкодисперсная, тугоплавкая

Таблица

Состояние борной кислоты

ft,и

1U,5 23,6

54,8

59

| 0 |

|

SU160504A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения высших спиртов | 1982 |

|

SU1401820A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-15—Публикация

1984-04-29—Подача