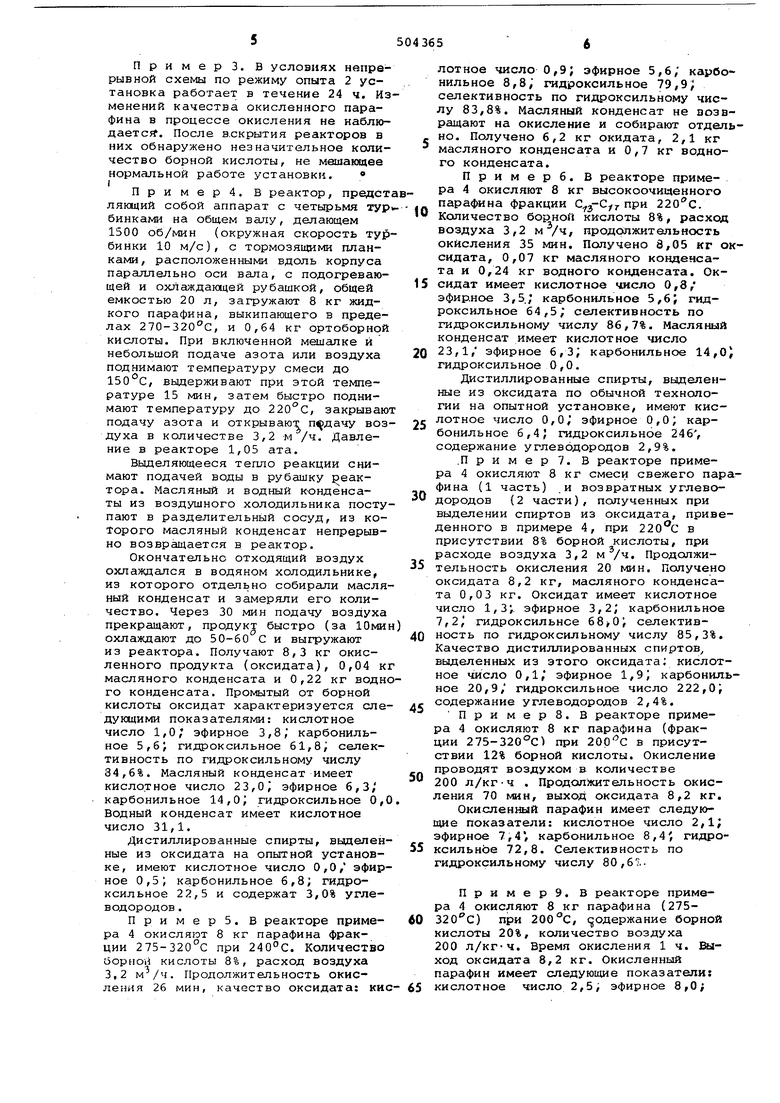

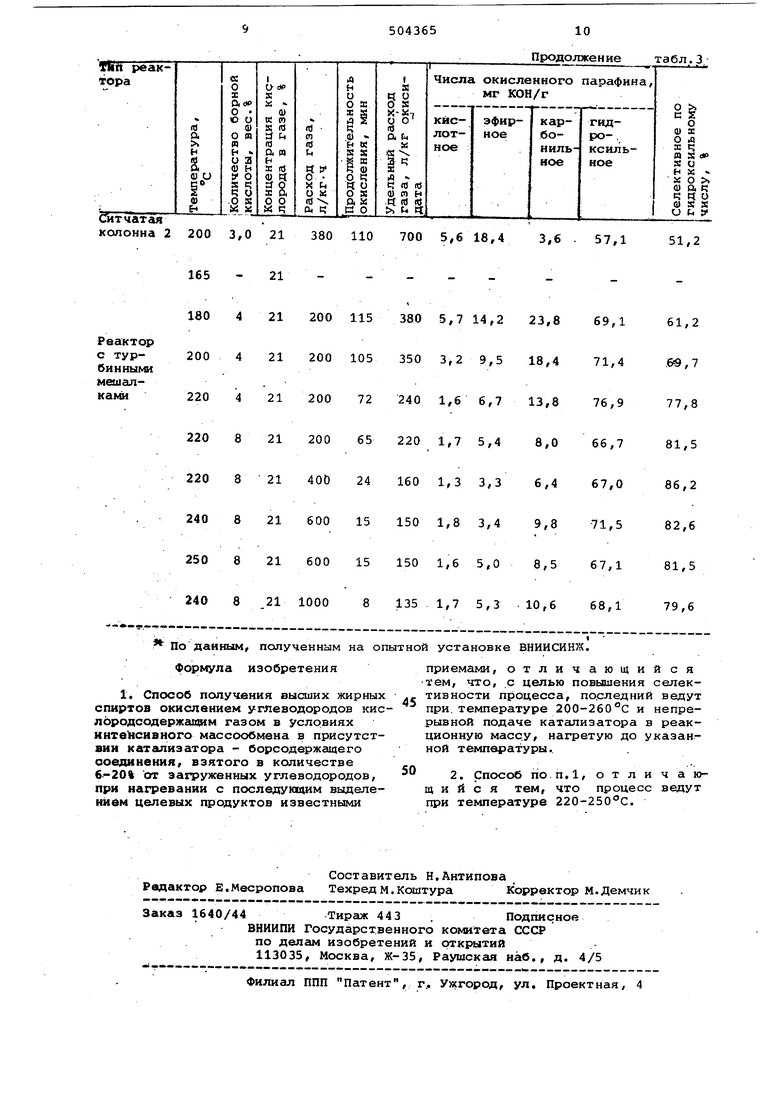

Изобретение относится к получени высших жирных спиртов которые явля ся ценным сырьем, для получения поверхностно-активных веществ и други продуктов. Известен способ получения высших жирных спиртов окислением углеводородов кислородсодержащим газом в пр сутствии борной кислоты как катализатора, взятой в количестве 6-20%. Процесс ведут при 175-200 С в условиях интенсивного перемешивания - , значение критерия Рейнольдса в пределах 20-lof Селективность по спиртам составляет 81,5%. Целью изобретения является повышение селекти вности процесса. Это достигается тем, что процесс ведут при температуре 200-260 и непрерывной подаче катализатора борсодержащего соединения в реакционную массу, нагретую до указанной температуры. Процесс предпочтительно ведут при температуре 220-250 С Процесс может быть осуществлен по непрерывной схеме. Схема состоит из каскада последо вательно соединенных реакторов с ин тенсивным массообменом, например ре акторов с быстровращающимися турбин аымл мешалка1«и. Для обеспечения хорошего качества продукции достаточно иметь не менее трех реакторов в каскаде. Переток жидкости из реактора в реактсч осуществляется самотеком за счет разности высоты уровней расположения реакторов. Окисляющий агент (воздух и борная -кислота) подается в реактор в нужном количестве. Борная кислота (орто-метаборная кислота или их смеси) или 20-25%-ная суспензия ее в парафине дозируется каким-либо доэируюцим устройством для сыпучих продуктов или суспензий. Парафин каким-либо дозирующим насосом дозируется только в первый реактор. Готовый продукт из последнего реактора каскаща поступает через холодильник в сборник. Суммарный расход воздуха составляет 150 л на 1 кг окисленного парафина, а суммарный расход борной кислоты 60-80 г на 1 кг окисленного парафина (в пересчете на ортоборную кислоту). Температура продукта в реакторах 2002.60 с. Количество подаваемой борной кислоты в каждый реактор зависит от количества подаваемого в этот же реактор воздуха и составляет такую близкую к предельной величину, которая обеспечивает полное израсходование борной кислоты на реакцию с образующимися продукта окисления. Борная кислота, непрер лвно падая на поверхность жидкости, нагретой до температуры 200-260с в условиях хорогиего перемешивания мгновенно рас плавляется, превращается в высоковяз кую тяжелую жидкость, которая вследствие хорошей адгезии к металлу прилипает к стенкам реактора, мешалке и т.д. равномерно по всей поверхности и затем вступает в реакцию. Высокая вязкость и хорсяиая адгези к металлу не позволяют борной кислоте перетекать вместе с окисляемым пр.одуктом, поэтому в следующий реакт для оксидата поступает прозрачная жи Характеристика окисленного пара способе окисле кость, лишенная взвешенных твердых частиц и жидкой борной, кислоты. В это время в реакторе борная кислота не накапливается, так как подается количество ее, необходимое для полного вступления в реакцию. Эти факторы обеспечивают устойчивую продолжительную работу непрерывно действующей установки. Пример, в каждом из трех реакторов установки проводят по несколько операций окисления периодическим способом. Полный объем реактора 8 л. Загрузка парафина фракции 270-320 С 3 кг, ортоборнсй кислоты 0,24 кг, расход воздуха ЗООл/кг-ч, температура 220с, продолжительность окисления 30 мин. Средние показатели окисленного парафина приведены в табл. 1. - Таблица 1 полученного при периодическом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| Способ получения вторичных высших жирных спиртов @ 13- @ 17 | 1982 |

|

SU1104127A1 |

| Способ получения высших жирных спиртов | 1974 |

|

SU615058A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ получения высших спиртов | 1982 |

|

SU1401820A1 |

| Способ получения высших спиртов | 1984 |

|

SU1460923A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения жирных кислот | 1976 |

|

SU789497A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

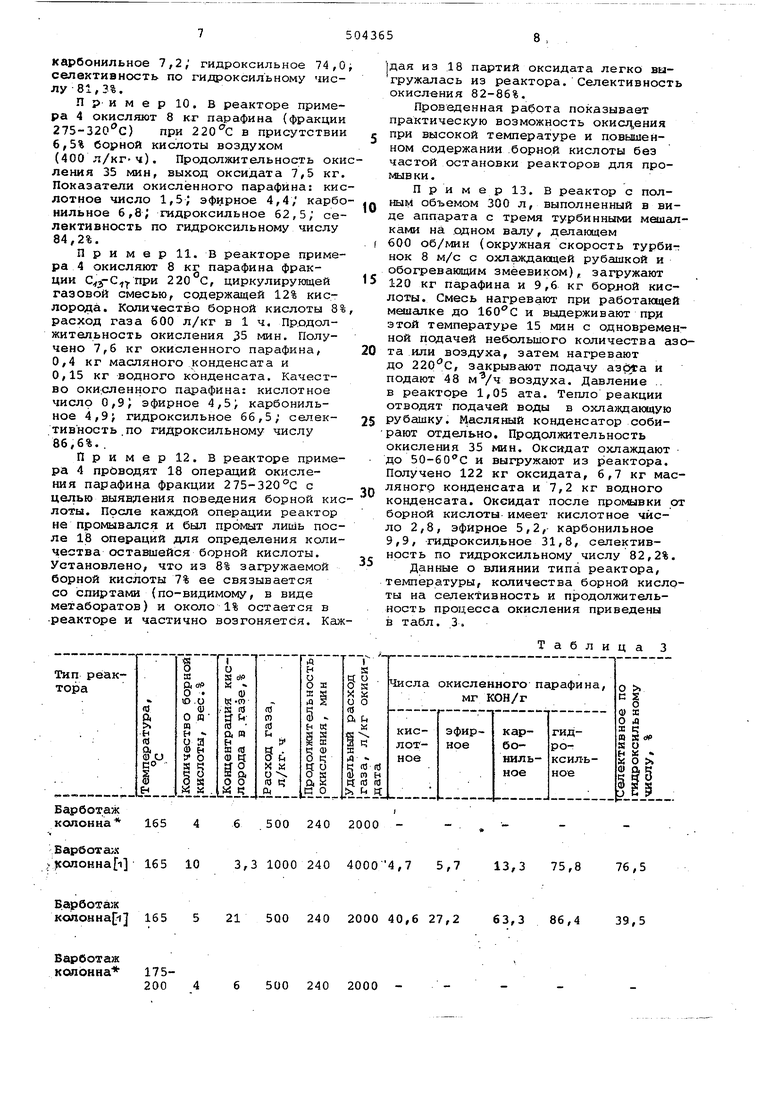

Пример2. На установке примера 1 проводят пробег в течение 10 ч по непрерывной схеме. Подача парафина фракции 275-320°С составляет 12,0 кг/ч, подача подсушенной борной кислоты по 260 г/ч в ка)кдый реактор, расход воздуха по О,7 в каждый реактор, температура..во всех реакторах 220°С Продолжительность пребывания, продуктов в зоне реакции 30 мин. Масляный конденсат непрерывно возвращается в реактор. За период работы Характеристика окисленного парафин получено 130 кг окисленного парафина, или 130 кг/30,008 ч 540 кг с 1 м объема реактора в час, где 3 - число реакторов, а 0,008 м объем одного реактора, Через каждые 2 ч из реакторов отбирали пробы и анализировали. Качество продукции оставалось постоянным во время всего пробега. В табл.2 приведены средние результаты анализов пяти проб из каждого реактора. Таблица2 непрерывном процессе окисления Пример 3. В условиях непре рывной схемы по режиму опыта 2 установка работает в течение 24 ч. И менений качества окисленного парафина в процессе окисления не наблюдаетс5. После в.скрытия реакторов в них обнаружено незначительное коли чество борной кислоты, не мешающее нормальной работе установки. Пример4. в реактор, предст ляющий собой аппарат с четырьмя тур бинками на общем валу, делающем 1500 об/мин (окружная скорость тур бинки 10 м/с), с тормозящими планками, расположенными вдоль корпуса параллельно оси вала, с подогревающей и охлаждающей рубашкой, общей емкостью 20 л, загружают 8 кг жидкого парафина, выкипающего в пределах 270-320°С, и 0,64 кг ортоборной кислоты. При включенной мешалке и небольшой подаче азота или воздуха поднимают температуру смеси до 150с, выдерживают при этой температуре 15 мин, затем быстро поднимают температуру до 220°С, закрываю подачу азота и открывают воз духа в количестве 3,2 м /ч. Давление в реакторе 1,05 ата. Выделяющееся тепло реакции снимают подачей воды в рубашку реактора. Масляный и водный к-онденсаты из воздушного холодильника посту пают в разделительный сосуд, из которого масляный конденсат непрерывно возвращается в реактор. Окончательно отходящий воздух охлаждался в водяном холодильнике, из которого отдельно собиргши масля ный конденсат и замеряли его количество. Через 30 мин подачу воздуха прекращают, продукт быстро (за 10ми охлаждают до 50-60 С и выгружают из реактора. Получают 8,3 кг окисленного продукта (оксидата), 0,04 к масляного конденсата и 0,22 кг водн го конденсата. Промытый от борной кислоты оксидат характеризуется сле дующими показателями: кислотное число 1,0; эфирное 3,8, карбонильное 5,6f ги дрок сильное 61,8j селективность по гидроксильному числу 34,6%. Масляный конденсат имеет кислотное число 23,0 эфирное 6,3/ карбонильное 14,ОJ гидроксильное 0, Водный конденсат имеет кислотное число 31,1. Дистиллированные спирты, выделен ные из оксидата на опытной установке, имеют кислотное число 0,0/ эфир ное 0,5; карбонильное 6,8; гидроксильное 22,5 и содержат 3,0% углеводородов . Пример5. В реакторе примера 4 окисляют 8 кг парафина фракции 275-320°С при 240°С. Количество борной кислоты 8%, расход воздуха 3,2 . Продолжительность окисления 26 мин, качество оксидата: ки лотное число 0,9; эфирное 5,6, карбонильное 8,8; гидроксильное 79,9; селективность по гидроксильному числу 83,8%. Масляный конденсат не возвращают на окисление и собирают отдельно. Получено 6,2 кг окидата, 2,1 кг масляного конденсата и 0,7 кг водного конденсата. Примерб. В реакторе примера 4 окисляют 8 кг высокоочищенного парафина фракции при 220с. Количество борной кислоты 8%, расход воздуха 3,2 м /ч, продолжительность окисления 35 мин. Получено 8,05 кг оксидата, 0,07 кг масляного конденсата и 0,24 кг водного конденсата. Оксидат имеет кислотное число 0,8/ эфирное 3,5.; карбонильное 5,6J гидроксильное 64,5; селективность по гидроксильиому числу 86,7%. Масляный конденсат имеет кислотное число 23,1/ эфирное 6,3; карбонильное 14,Oj гидроксильное 0,0. Дистиллированные спирты, выделанные из оксидата по обычной технологии на опытной установке, имеют кислотное число 0,0, эфирное О,о; карбонильное 6,4; гидроксильное 246, содержание углеводородов 2,9%. .Пример. В реакторе примера 4 окисляют 8 кг смеси свежего парафина (1 часть) .и возвратных углеводородов {2 части), полученных при выделении спиртов из оксидата, приведенного в примере 4, при 220с в присутствии 8% борной кислоты, при расходе воздуха 3,2 м /ч. Продолжительность окисления 20 мин. Получено оксидата 8,2 кг, масляного конденсата 0,03 кг. Оксидат имеет кислотное число l,3j. эфирное 3,2; карбонильное 7,2; гидроксильнсе 68,6; селективность по гидроксильному числу 85,3%. Качество дистиллированных спиртов выделенных из этого оксидата; кислотное число 0,1, эфирное 1,9; карбонильное 20,9, гидроксильное число 222,0; содержание углеводородов 2,4%. Пример8. В реакторе примера 4 окисляют 8 кг парафина (фракции 275-320°С) при 20РС в присутствии 12% борной кислоты. Окисление проводят воздухом в количестве 200 л/кг-ч . Продолжительность окисления 70 мкн, выход оксидата 8,2 кг. Окисленный парафин имеет следующие показатели: кислотное число 2,1; эфирное 7,4, карбонильное 8,4, гидроксильное 72,8. Селективность по гидроксильному числу 80,67.. Пример9. В реакторе примера 4 окисляют 8 кг парафина (275320 0) при , (одержание борной кислоты 20%, количество воздуха 200 л/кг-ч. Время окисления 1 ч. Выход оксидата 8,2 кг. Окисленный парафин имеет следующие показатели; кислотное число 2,5; эфирное 8,0; карбонильное 7,2, гидроксильное 74,0 селективность по гидроксильному числу 81,3%. Пример 10. В реакторе примера 4 окисляют 8 кг парафина (фракции 275-320с) при в присутствии 6,5% борной кислоты воздухом (400 л/кг-ч). Продолжительность оки ления 35 мин, выход оксидата 7,5 кг Показатели окисленного парафина: кис лотное число 1,5; эфирное 4,4/ карбо нильное 6,8; гидроксильное 62,5; се лективность по гидроксильному числу 84,2%. Пример 11.В реакторе примера 4 окисляют 8 кг парафина фракции 220 С, циркулирующей газовой смесью, содержащей 12% кислорода. Количество борной кислоты 8 расход газа 600 л/кг в 1 ч. Продолжительность окисления 35 мин. Получено 7,6 кг окисленного парафина, 0,4 кг масляного конденсата и 0,15 кг водного конденсата. Качество оки.сленного парафина: кислотное число 0,9; эфирное 4,5; карбонильное 4,9; гидроксильное 66,5; селективность по гидроксильному числу 86,6%.. Пример 12. В реакторе приме ра 4 приводят 18 операций окисления парафина фракции 275-320°С с целью выявления поведения борной ки лоты. После каждой операции реактор не промывался и был промыт лишь пос ле liB операций для определения коли чества оставшейся борной кислоты. Установлено, что из 8% загружаемой борной кислоты 7% ее связывается со спиртами (по-видимому, в виде метаборатов) и около 1% остается в реакторе и частично возгоняется. Ка

Барботаж колонна

500 240 2000 165Барботаи v|conoHHa i 165 10 3,3 1000 240 Б.арбота;к колонна 1 165 5 21 500 240 2000

Барботаж колонна 175200 46 500 240 2000 76,5 |дая из 18 партий оксидата легко выгружалась из реактора. Селективность окисления 82-86%. Проведенная работа показывает практическую возможность окисп,ения при высокой температуре и повышенном содержании .борной кислоты без частой остановки реакторов для промывки. П р и м е р 13. В реактор с полным объемом 300 л, выполненный в виде аппарата с тремя турбинными мешалками на одном валу, делающем 600 об/мин (окружная скорость турбинок 8 м/с с охлаждающей рубашкой и обогревающим змеевиком), загружают 120 кг парафина и 9,6 кг борной кислоты. Смесь нагревают при работающей мвщалке до 160С и выдерживают при этой температуре 15 мин с одновременной подачей небольшого количества азота или воздуха, затем нагревают до 220с, закрывают подачу азбфа и подают 48 воздуха. Давление .. в реакторе 1,05 ата. Тепло реакции отводят подачей воды в охлаждакяцую рубашку. Масляный конденсатор собирают отдельно. Продолжительность окисления 35 мин. Оксидат охлаждают до ВО-бО С и выгружают из реактора. Получено 122 кг оксидата, 6,7 кг масляного конденсата и 7,2 кг водного конденсата. Оксидат после промывки от борной кислоты- имеет кислотное число 2,8, эфирное 5,2, карбонильное 9,9, гидроксил.ьное 31,8, селективность по гидроксильному числу 82,2%. Данные о влиянии типа реактора, температуры, количества борной кислоты на селективность и продолжительность процесса окисления приведены в табл. 3. Таблица 3 ,7 5,713,3 75,8 40,6 27,2 63,3 86,439,5

Продолжение

Авторы

Даты

1981-03-23—Публикация

1971-02-24—Подача