Изобретение относится к обработке металлов давлением и может быть использовано в сельскохозяйственном машиностроении;

Цель изобретения - повышение на- дежности и расширение технологических возможностей.

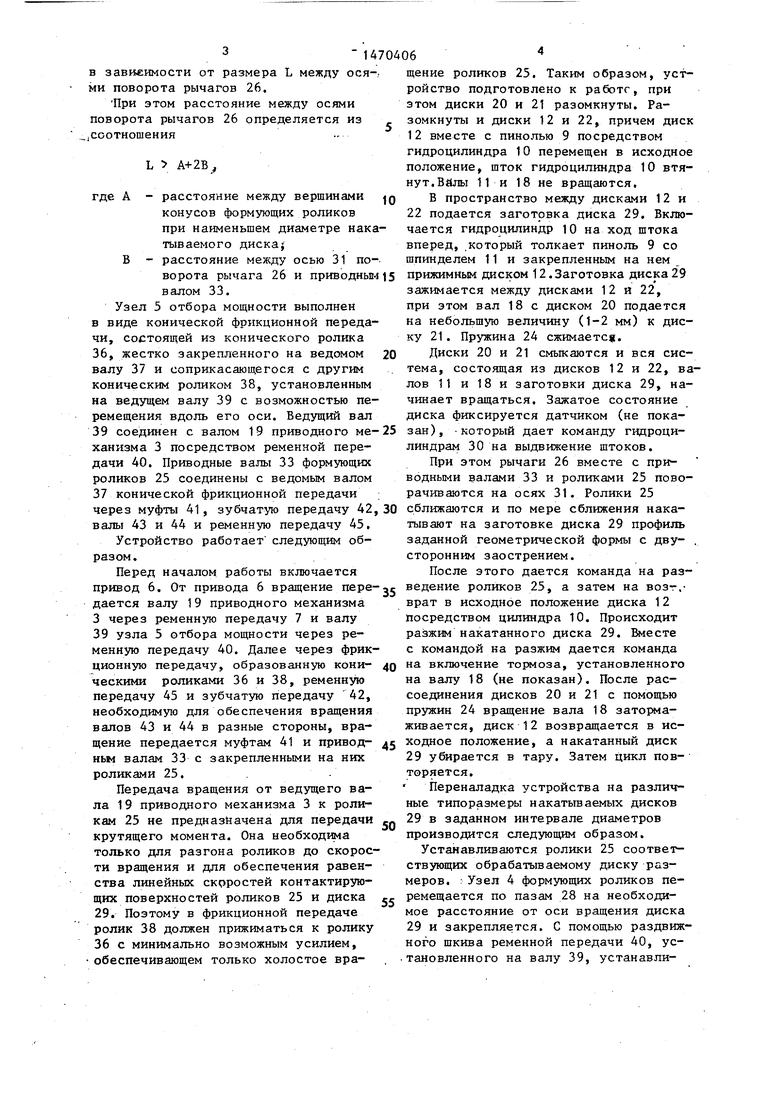

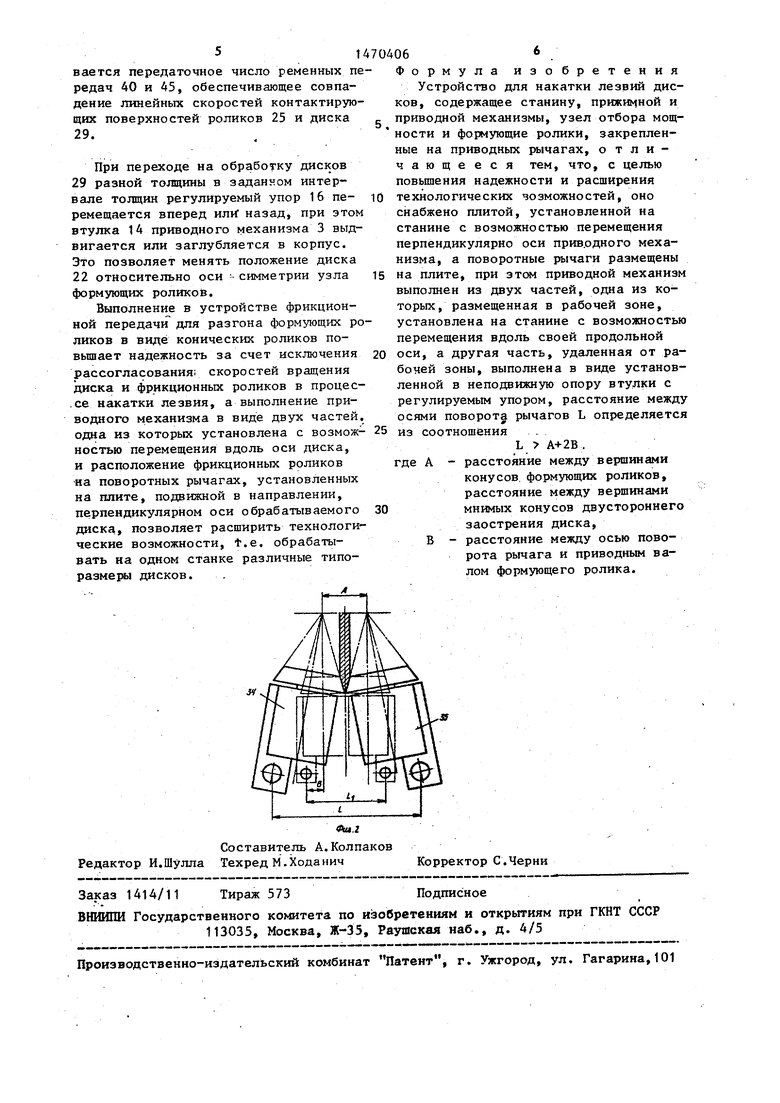

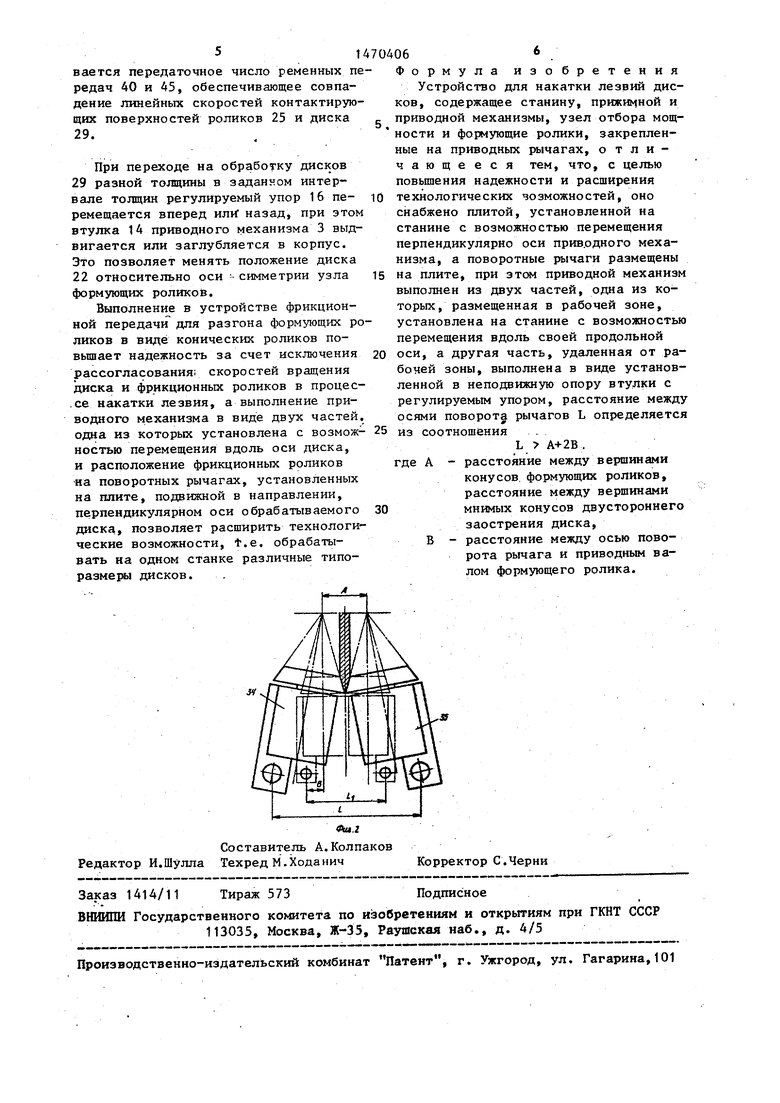

На фиг, 1 показана кинематическая схема устройства; на фиг, 2 - узел формующих роликов.

Устройство для накатки лезвий дисков содержит станину 1, на которой смонтированы прижимной механизм 2, приводной механизм 3, узел 4 формирующих роликов, узел 5 отбора мощноети и привод 6 с клиноременной передачей 7,

Прижимной механизм 2 состоит из корпуса 8 с размещенной в нем пинолью

9,связанной со штоком гидроцилиндра

10,Пиноль 9 шпинделем 11, на конце которого установлен прижимной диск 12,

Приводной механизм 3 состоит из двух частей: передней части 13 и ; втулки 14, соединенных между собой. Передняя часть 13 установлена на станине 1 с возможностью перемещения в осевом направлении. Втулка 14 встроена в неподвижную опору 15, жестко закрепленную на станине 1 и снажена регулируемым упором 16, воспринимающим осевую .нагрузку от действия прижимного механизма 2, В перед- лей части 13 приводного механизма 3

размещена пиноль 17 с возможностью незначительного осевого перемещения (1-2 мм). Валы 18 и 19 приводного механизма 3 снабжены .соответственно дисками 20 и 21, которые в совокупности образуют муфту сцепления. На противоположных концах валов 18 и 19 смонтированы упорный диск 22 и шкив 23. №жду пинолью 17 и корпусом втулки 14 приводного механизма 3 установлены пружины 24,

Узел 4 формующих роликов состоит из формующих роликов 25, смонтированных на двух горизонтально расположенных рычагах 26, установленных поворотно на общей плите 27, снабженной пазами 28, обеспечивающими возможность перемещения узла 4 формующих ро ликов перпендикулярно оси.приводного механизма 3, т.е. оси вращения накатываемых дисков 29, Для обеспечения синхронного перемещения рычагов 26 посредством цилиндров 30 при накатке лезвий дисков 29 с двусторонним заосрением оси 31 поворота рычагов 26 соединены между собой зубчатыми секто- рами 32, Между осями 31 поворота рычгов 26 размещены приводные валы 33 Ф01ЖУЮЩИХ РОЛИКОВ 25, Приводные валы

33установлены в подшипниковых узлах

34и 35, Размеры формующих роликов 25, габариты подшипниковых узлов 34 и 35 и приводных валов 33, а также крутизна траектории перемещения формующих роликов имеют разные величины

в завиеимости от размера L между ося-. ми поворота рычагов 26,

При этом расстояние между осями поворота рычагов 26 определяется из .соотношения

L А+2В,

где А - расстояние между вершинами конусов формующих роликов при наименьшем диаметре накатываемого дискаJ расстояние меясду осью 31 поВ

щение роликов 25. Таким образом, устройство подготовлено к работг, при этом диски 20 и 21 разомкнуты. Разомкнуты и диски 12 и 22, причем диск 12 вместе с пинолью 9 посредством гидроцилиндра 10 перемещен в исходное положение, шток гидроцилиндра 10 втянут. Вилы 11 и 18 не вращаются.

В пространство между дисками 12 и 22 подается заготовка диска 29. Включается гидроцилиндр 10 на ход штока вперед, .который толкает пиноль 9 со шпинделем 11 и закрепленным на нем

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки лезвий дисков | 1989 |

|

SU1708482A1 |

| Устройство для накатки лезвий дисков | 1985 |

|

SU1393512A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| Устройство для накатки кольцевых канавок на трубчатых заготовках | 1983 |

|

SU1133000A1 |

| Устройство для накатывания кольцевых канавок на трубах | 1985 |

|

SU1269907A1 |

| Станок для спирального оребрения труб лентой | 1977 |

|

SU733822A1 |

| Устройство для накатывания ткани в ролики | 1936 |

|

SU54080A1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в сельскохозяйственном машиностроении. Цель - повышение надежности и расширение технологических возможностей. Дисковая заготовка 29 устанавливается и зажимается между диском 12 механизма прижима 2 и диском 22 приводного механизма 3. Заготовка диска 29, диск 12 с валом 11 и диск 22 с валами 18 и 19 приводятся во вращение от привода 6, от которого через ременную передачу 40, вал 39, фрикционную передачу конические ролики 38 и 36, ременную передачу 45, зубчатую передачу 42 с валами 43 и 44, муфты 41 и валы 3 вращение получают и формующие ролики 25. От привода 30 вращающиеся формующие ролики 25 поворачиваются на поворотных рычагах 26 до сближения с заготовкой 29. Начинается процесс накатки лезвия, который заканчивается получением профиля заданной геометрической формы с двухсторонним заострением. Выполнение фрикционной передачи в виде конических роликов 38 и 36 позволяет повысить надежность устройства за счет исключения рассогласования скоростей вращения диска 29 и формующих роликов 25 в процессе накатки лезвия. Установка формующих роликов 25 на поворотных рычагах 26 и подвижной плите 27 позволяет расширить технологические возможности за счет накатки дисков с различными углами заострения. 2 ил.

ворота рычага 26 и приводным 15 прижимным диском 12.Заготовка диска29

валом 33.

Узел 5 отбора мощности выполнен в виде конической фрикционной передачи, состоящей из конического ролика 36, жестко закрепленного на ведомом 20 валу 37 и соприкасающегося с другим коническим роликом 38, установленным на ведущем валу 39 с возможностью перемещения вдоль его оси. Ведущий вал

зажимается между дисками 12 и 22, при этом вал 18с диском 20 подается на небольшую величину (1-2 мм) к диску 21 . Пружина 24 сжимаетск.

Диски 20 и 21 смыкаются и вся система, состоящая из дисков 12 и 22, ва лов 11 и 18 и заготовки диска 29, начинает вращаться. Зажатое состояние диска фиксируется датчиком (не пока39 соединен с валом 19 приводного ме-25 зан), -который дает команду гидроциханизма 3 посредством ременной передачи 40. Приводные валы 33 формующих роликов 25 соединены с ведомым валом 37 конической фрикционной передачи

через муфты 41, зубчатую передачу 42, 30 сближаются и по мере сближения накавалы 43 и 44 и ременную передачу 45.

Устройство работает следующим образом .

Перед началом работы включается привод 6. От привода 6 вращение пере-ос ведение роликов 25, а затем на воз-, дается валу 19 приводного механизма врат в исходное положение диска 12 3 через ременную передачу 7 и валу 39 узла 5 отбора мощности через ременную передачу 40. Далее через фрикционную передачу, образованную кони- 40 включение тормоза, установленного ческими роликами 36 и 38, ременную на валу 18 (не показан). После растывают на заготовке диска 29 профиль заданной геометрической формы с дну- сторонним заострением.

После этого дается команда на разпосредством цилиндра 10. Происходит разжим накатанного диска 29. Ъкесте с командой на разжим дается команда

передачу 45 и зубчатую передачу 42, необходимую для обеспечения вращения валов 43 и 44 в разные стороны, вращение передается муфтам 41 и привод- 45 ходное положение, а накатанный диск

ньм валам 33 с закрепленными на них роликами 25.

Передача вращения от ведущего вала 1 9 приводного механизма 3 к роликам 25 не предназначена для передачи „ крутящего момента. Она необходима только для разгона роликов до скорости вращения и для обеспечения равенства линейных скоростей контактирующих поверхностей роликов 25 и диска 29. Поэтому в фрикционной передаче ролик 38 должен прижиматься к ролику 36 с минимально возможным усилием, обеспечивающем только холостое вра-

55

29 убирается в тару. Затем Цикл повторяется.

Переналадка устройства на различные типоразмеры накатываемых дисков 29 в заданном интервале диаметров производится следующим образом.

Устанавливаются ролики 25 соответствующих обрабатываемому диску размеров. : Узел 4 формующих роликов перемещается по пазам 28 на необходимое расстояние от оси вращения диска 29 и закрепляется. С помощью раздвиж ного шкива ременной передачи 40, ус- тановленного на валу 39, устанавлизажимается между дисками 12 и 22, при этом вал 18с диском 20 подается на небольшую величину (1-2 мм) к диску 21 . Пружина 24 сжимаетск.

Диски 20 и 21 смыкаются и вся система, состоящая из дисков 12 и 22, валов 11 и 18 и заготовки диска 29, начинает вращаться. Зажатое состояние диска фиксируется датчиком (не покалиндрам 30 на выдвижение штоков.

При этом рычаги 26 вместе с приводными валами 33 и роликами 25 поворачиваются на осях 31. Ролики 25

ведение роликов 25, а затем на воз-, врат в исходное положение диска 12 включение тормоза, установленного на валу 18 (не показан). После растывают на заготовке диска 29 профиль заданной геометрической формы с дну- сторонним заострением.

После этого дается команда на разведение роликов 25, а затем на воз-, врат в исходное положение диска 12 включение тормоза, установленного на валу 18 (не показан). После распосредством цилиндра 10. Происходит разжим накатанного диска 29. Ъкесте с командой на разжим дается команда

соединения дисков 20 и 21 с помощью пружин 24 вращение вала 18 затормаживается, диск 12 возвращается в исходное положение, а накатанный диск

29 убирается в тару. Затем Цикл повторяется.

Переналадка устройства на различные типоразмеры накатываемых дисков 29 в заданном интервале диаметров производится следующим образом.

Устанавливаются ролики 25 соответствующих обрабатываемому диску размеров. : Узел 4 формующих роликов перемещается по пазам 28 на необходимое расстояние от оси вращения диска 29 и закрепляется. С помощью раздвижного шкива ременной передачи 40, ус- тановленного на валу 39, устанавливается передаточное число ременных передач 40 и 45, обеспечивающее совпадение линейных скоростей контактирующих поверхностей роликов 25 и диска 29.

При переходе на обработку дисков 29 разной толщины в заданном интервале толщин регулируемый упор 16 перемещается вперед или назад, при этом втулка 14 приводного механизма 3 выдвигается или заглубляется в корпус. Это позволяет менять положение диска 22 относительно оси - симметрии узла формующих роликой.

Выполнение в устройстве фрикционной передачи для разгона формующих роликов в виде конических роликов по- вьшает надежность за счет исключения рассогласования; скоростей вращения диска и фрикционных роликов в процес- .се накатки лезвия, а выполнение приводного механизма в виде двух частей одна из которых установлена с возмож- ностью перемещения вдоль оси диска, и расположение фрикционных роликов «а поворотных рычагах, установленных на плите, подвижной в направлении, перпендикулярном оси обрабатываемого диска позволяет расширить технологические возможности, t.e. обрабатывать на одном станке различные типо- размер) дисков.

л

0

5

Формула изобретения Устройство для накатки лезвий дисков, содержащее станину, прижииной и приводной механизмы, узел отбора мощности и формующие ролики, закрепленные на приводных рычагах, отличающееся тем, что, с целью повышения надежности и расширения технологических возможностей, оно снабжено плитой, установленной на станине с возможностью перемещения перпендикулярно оси прив.одного механизма, а поворотные рычаги размещены 5 на плите, при зтом приводной механизм выполнен из двух частей, одна из которых, размещенная в рабочей зоне, установлена на станине с возможностью перемещения вдоль своей продольной оси, а другая часть, удаленная от рабочей зоны, выполнена в виде установленной в неподвижную опору втулки с регулируемым упором, расстояние между осями повороту рычагов L определяется из соотношения

L А+2В.

где А - расстояние между вершинами конусов формующих роликов, расстояние между вершинами мнимых конусов двустороннего заострения диска, В - расстояние между осью поворота рычага и приводным валом формующего ролика.

0

| Устройство для накатки лезвий дисков | 1985 |

|

SU1393512A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-07—Подача