1

Изобретение относится к химии полимеров, а именно к способу получения полиариленметилена, и может быть использовано в технологии полимеров для стабилизации полиакриловых полимеров против термоокислительной- деструкции.

Целью изобретения является повышение стабилизирующего действия полиариленметилена по отношению к поли- акрилатам.

Пример 1. К раствору, состоящему из 11 мае.ч. концентрированной серной кислоты (уд.вес 1,84) и 51,0 мае.ч. уксусной кислоты, добавляют 33,0 мае.ч. параформа и растворяют при 100°С. К полученному раствору добавляют 72 мае.ч. нафталина и 57 мае.ч. п-ксилрла. Реакцию проводят при перемешивании в течение 3 ч при

110 С. Полученный олигомер отмывают водой от киелот. Затем его вьщеляют осаждением из раетвора в этиловый спирт с последующей отмывкой низкомолекулярных фракций и сушат в вакууме. Выход олигомера 85%, мол.масса (криоекопичеекая) 555, еодержание групп-СН ОН 0,41%.

Потери веса образца блочного поли- метилметакрилата толщиной 0,5 мм, ео- держащего 1 % полипараксилиленметилен- нафтиленметилена, при 220 С на воздухе за 20 сут составляет 38% (для полинафтиленметилена, который получен по известному способу, аналогичный показатель составляет 62%),

Пример 2. К раствору, состоящему из 7,00 мае.ч. концентрированной серной кислоты (уд.вес 1,84) и 46 мае.ч. уксусной кислоты, добав4;

о:

ляют 31 мае.ч, параформа и растворяют при 100°С. К полученному раствору, добавляют 67/00 мае.ч. нафталина и 54,00 мае.ч. п-ксилола. Реакцию проводят при перемешивании в течение 5 ч при 115°С. Дальнейшую обработку проводят аналогично примеру 1 и получают олигомер (мол,масса 595) с выходом 91%, содержание групп 0,74%.

Потери веса образца блочного по- лиметилметакрилата толщиной 0,5 мм, содержащего 1% полипараксилиленме- тиленнафтиленметилена, при .на воздухе за 20 сут составляют 41%.

Пример 3. К раствору, состоящему из 15,0 мае.ч. концентрированной серной кислоты (уд«вес, 1,84) и 57,00 мае.ч, уксусной кислоты, добавляют 36 мае.ч. параформа и растворяют при 100°С. К полученному раствору добавляют 78,0 мае.ч. нафталина и 60,0 мае.ч. -п-ксилола. Ре акцию проводят в течение 4 ч при 105°С при перемешивании. Дальнейшую обработку проводят аналогично примеру 1 и получают олигомер с выходом 79% и мол,массой 530, содержание -СИа.ОН групп 0,65%,

Потери веса блочного полиметил метакр.илата, содержащего 1% полипа- раксилиленметиленнафтиленметилена, при 220°С на воздухе за 20 сут составляют 36%.

Пример 4 (контрольньй) К раствору, состоящему из 4 мае.ч. концентрированной серной кислоты (уд,вес. 1,84) и 30 мае.ч. уксусной кислоты, добавляют 15 мае.ч. параформа и растворяют при 100°С, К полу- ченному раствору добавляют 50 мае.ч нафталина и 30 мае,ч, п-ксилола. Реакцию проводят при перемешивании . в течение 3 ч при 110°С. Полученный олигомер отмывают водой от кислот. Затем его вьщеляют осаждением из раствора в этиловый спирт с последующей отмывкой от низкомолекулярны фракций и сушат в вакууме. Выход олигомера 42%, мол,масса (криоскопи ческая) 252, содержание групп - . СНгОН 2,5%,Потери веса образ ца блочного пол метилметакрилата толщ11ной 0,5 мм, содержащего 1% полипараксилиленмети

леннафтиленметилена, при 220°С на воздухе за 20 сут составляет 81%,

Пример 5 (контрольньй), К раствору, состоящему из 22 мае ,ч, концентрированной серной кислоты (уд.вес, 1,84) и 60 мае.ч. уксусной кислоты, добавляют 38 мае.ч. параформа и растворяют при 100°С. К полу,. ченному раствору добавляют 95 мае.ч. нафталина и 63 мае,ч. п- к гилола. Ре- акщцо проводят при перемешивании в течение 3 ч при . Полученный олигомер отмывают водой от кислот.

- Затем его вьщеляют осаждением из

раствора в этиловый епирт с последующей отмывкой от низкомолекулярных фракций и сушат в вакууме. Выход оли гомера 38%, мол.масса (криоскопичес.. кая) 236, содержание групп

2,35%,

Потери веса образца блочного поли- метилметакрилата толщиной 0,5 мм, содержащего 1% полипараксилиленме5 тиленнафтилеиметилена, С на воздухе за 20 сут составляют 84%.

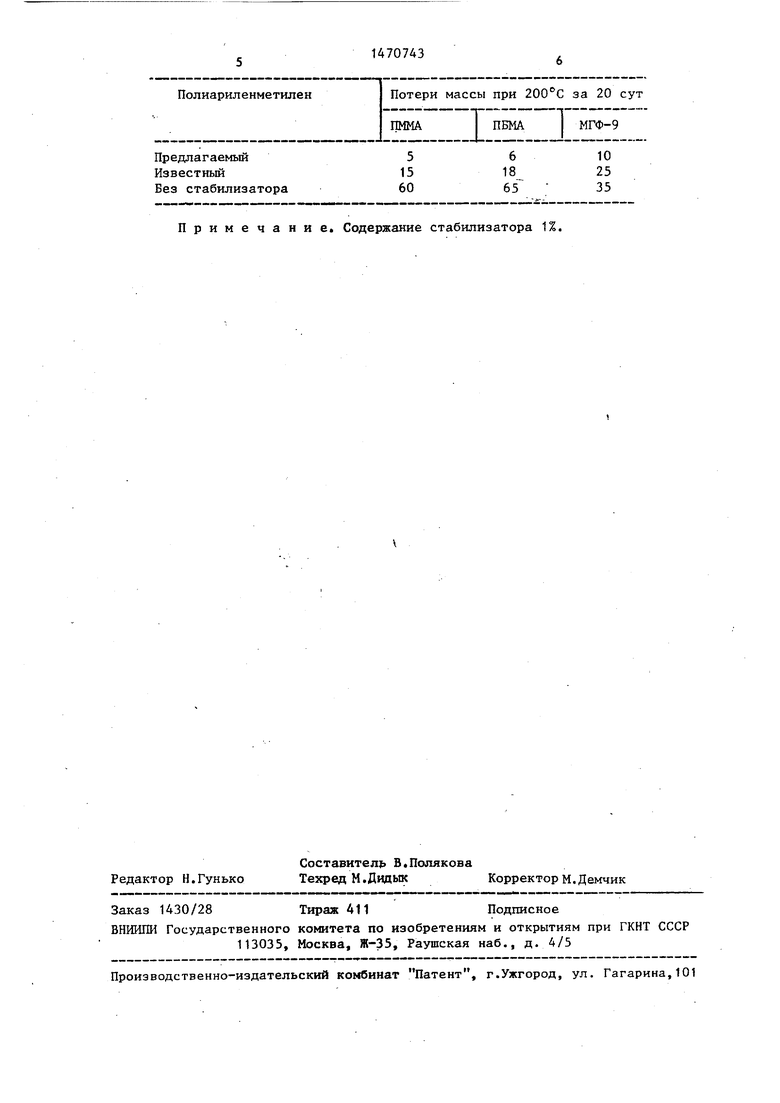

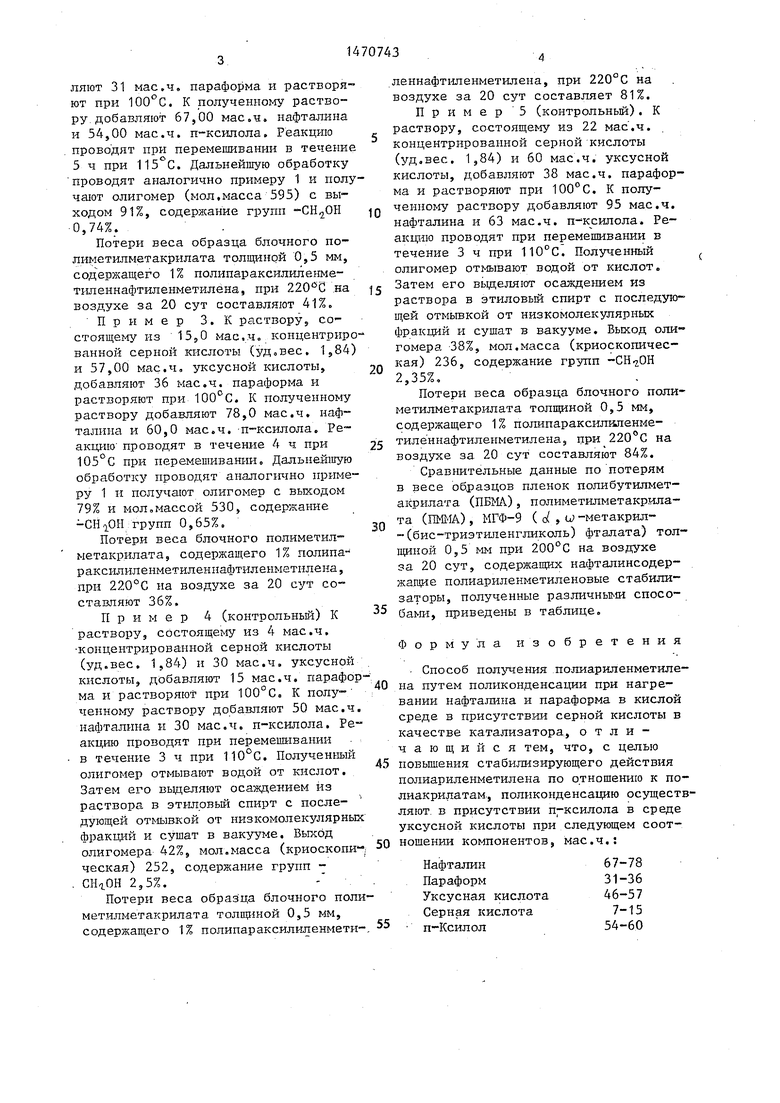

Сравнительные данные по потерям в весе образцов пленок полибутилмет- акрилата (ПБМЛ), полиметилметакрила- та (П№1А) , МГФ-9 ( of , w -метакрил- -(бис-триэтиленгликоль) фталата) толщиной 0,5 мм при 200 С на воздухе за 20 сут, содержашдх нафталинсодер- полиариленметиленовые стабилизаторы, полученные различными спосо5 бами, приведены в таблице.

0

Ф о

рмула изобретени

. Способ получения полиариленметиле- 40 на путем поликонденсации при нагревании нафталина и параформа в кислой среде в присутствии серной кислоты в качестве катализатора, отличающийся тем, что, с целью 45 повьшения стабилизирующего действия полиариленметилена по отношению к по- лиакридатам, поликонденсацию осуществляют, в присутствии п-ксилола в среде уксусной кислоты при следующем соот- 50 ношении компонентов, мае.ч,:

Нафталин67-78

Параформ31-36

Уксусная кислота46-57

Серная киелота7-15

55 . п-Ксилол54-60

Полиариленметилен

Потери массы при 200 С за 20 сут

Изобретение относится к области химии полимеров и может быть использовано в технологии для стабилизации полиакрилатов против термоокислительной деструкции. Изобретение позволяет получать полиариленметилены, стабилизирующие полиакрилаты (потери массы полимеров за 20 сут при 200°С составляют 5-10%), что достигается поликонденсацией нафталина и параформа в кислой среде в присутствии п-ксилола при следующем соотношении компонентов, мас.ч.: нафталин 67-78, параформ 31-36, уксусная кислота 46-57, серная кислота 7-15, п-ксилол 54-60. 1 табл.

Предлагаемый56 10

Известный15 1. 5

Без стабилизатора60 65 35

Примечание. Содержание стабилизатора 1%.

ПММА

ПБМА МГФ-9

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Полимерная природа ингибирующего действия полиариленметиленов | |||

| - Высокомолекулярные соединения | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Приспособление для усиления тяги в дымоходах и вытяжных каналах | 1925 |

|

SU849A1 |

| Способ получения полинафтиленметилена | 1979 |

|

SU861357A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-04-07—Публикация

1986-12-31—Подача