1

изобретение относится к машиносбороч- ным работам и может быть использована в машиностроении.

Цель изобретения - повышение качества сборки за счет обеспечения контроля совмеш.ения шлицев собираемых деталей.

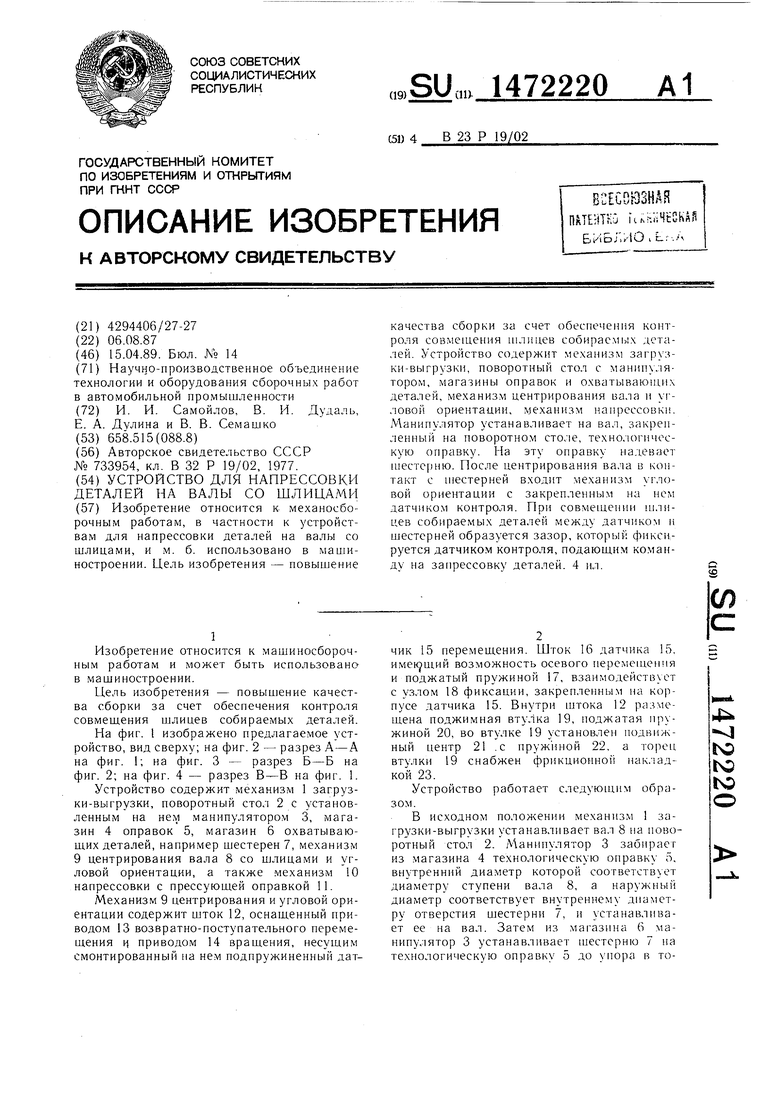

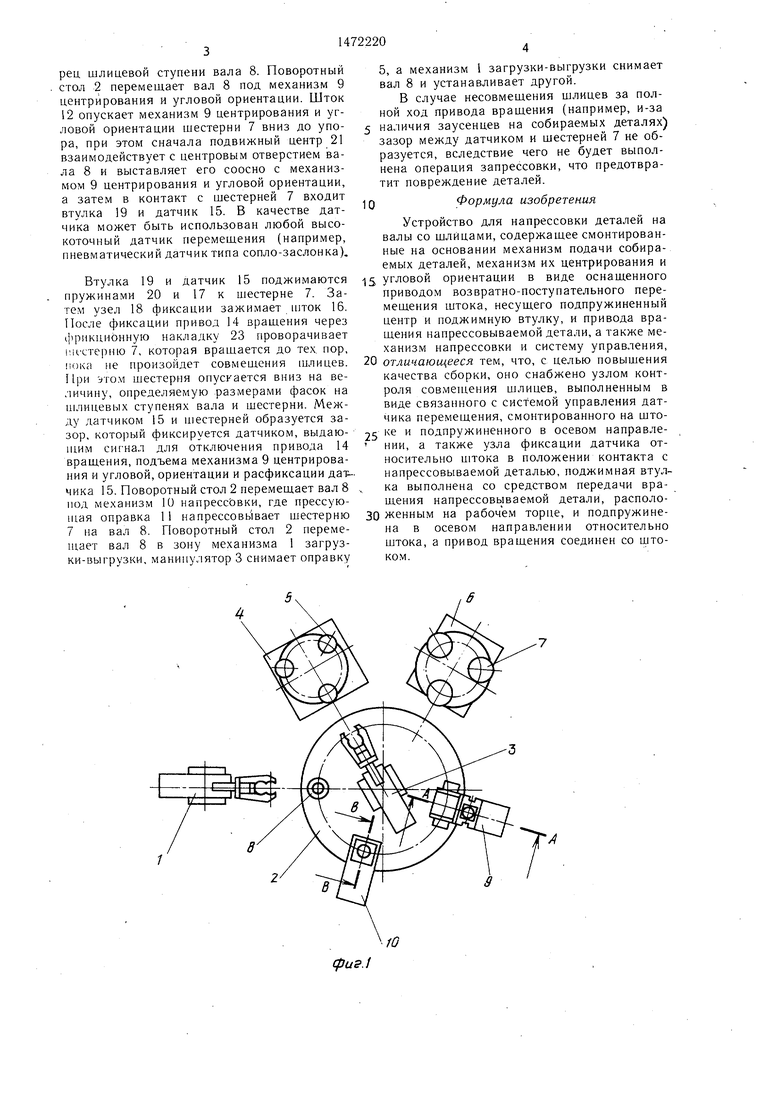

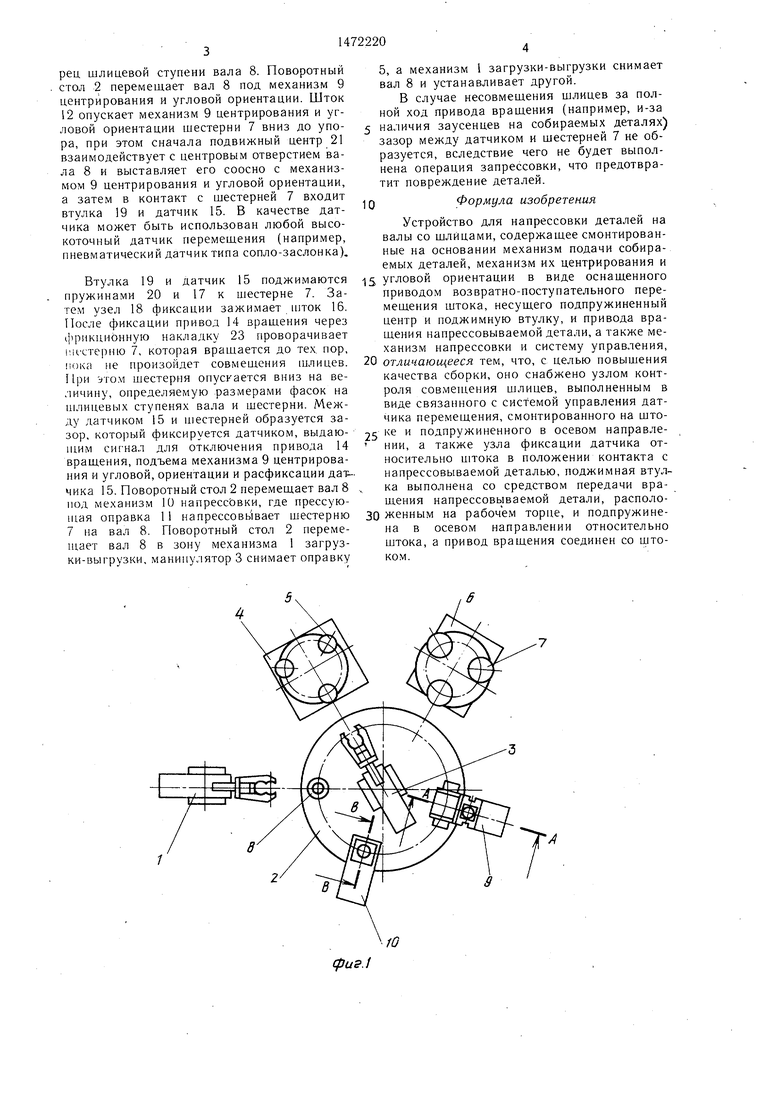

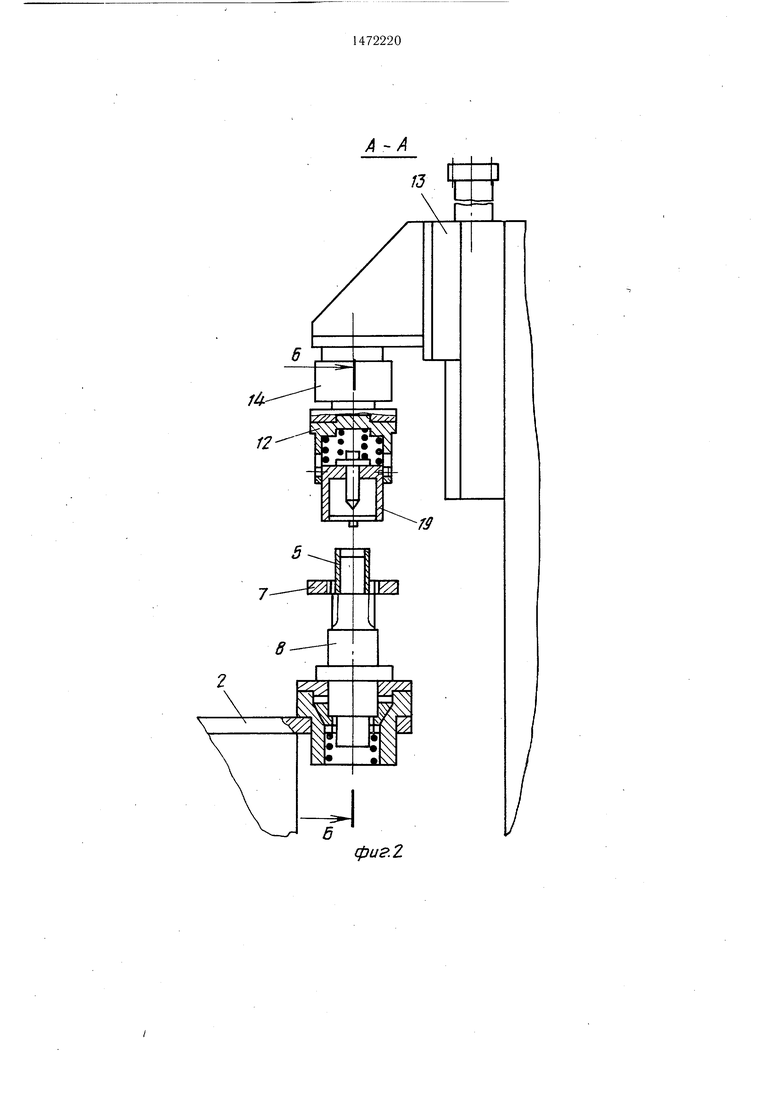

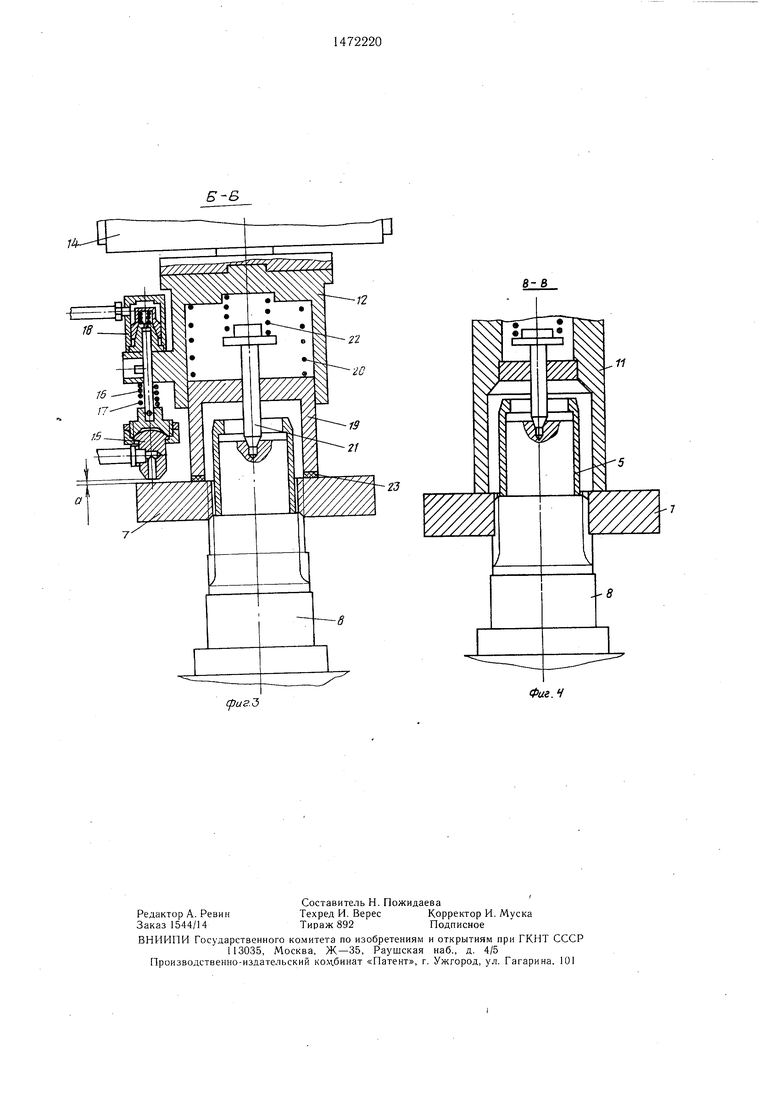

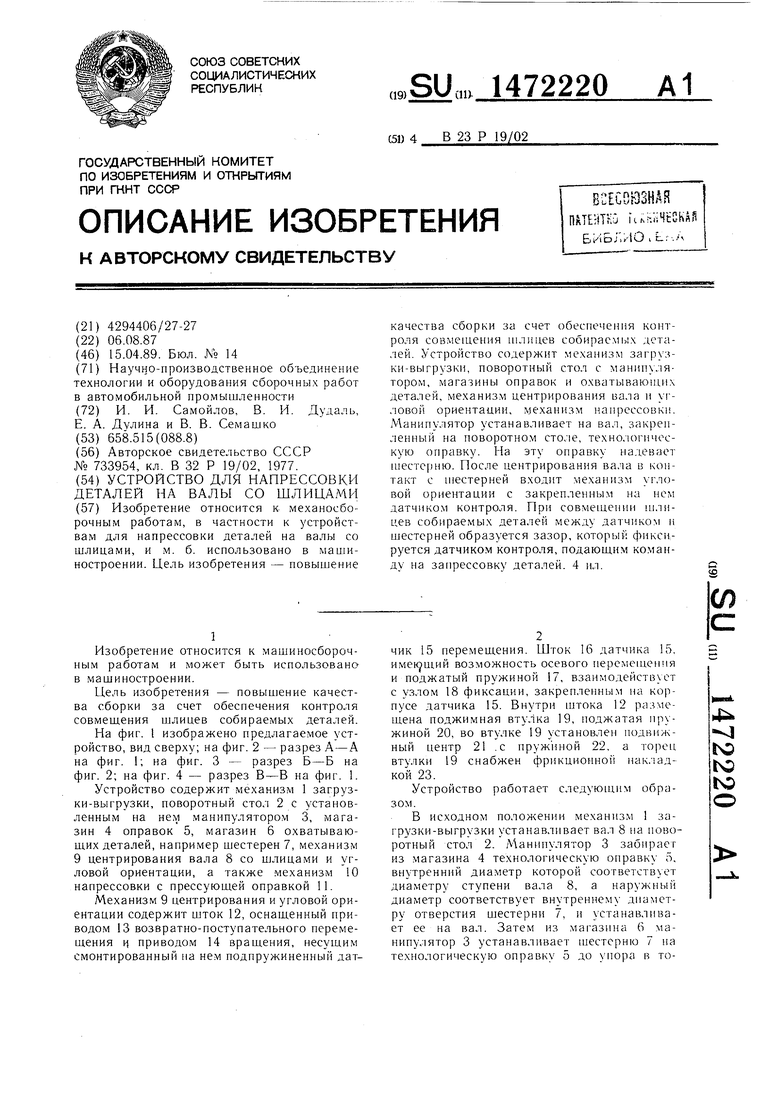

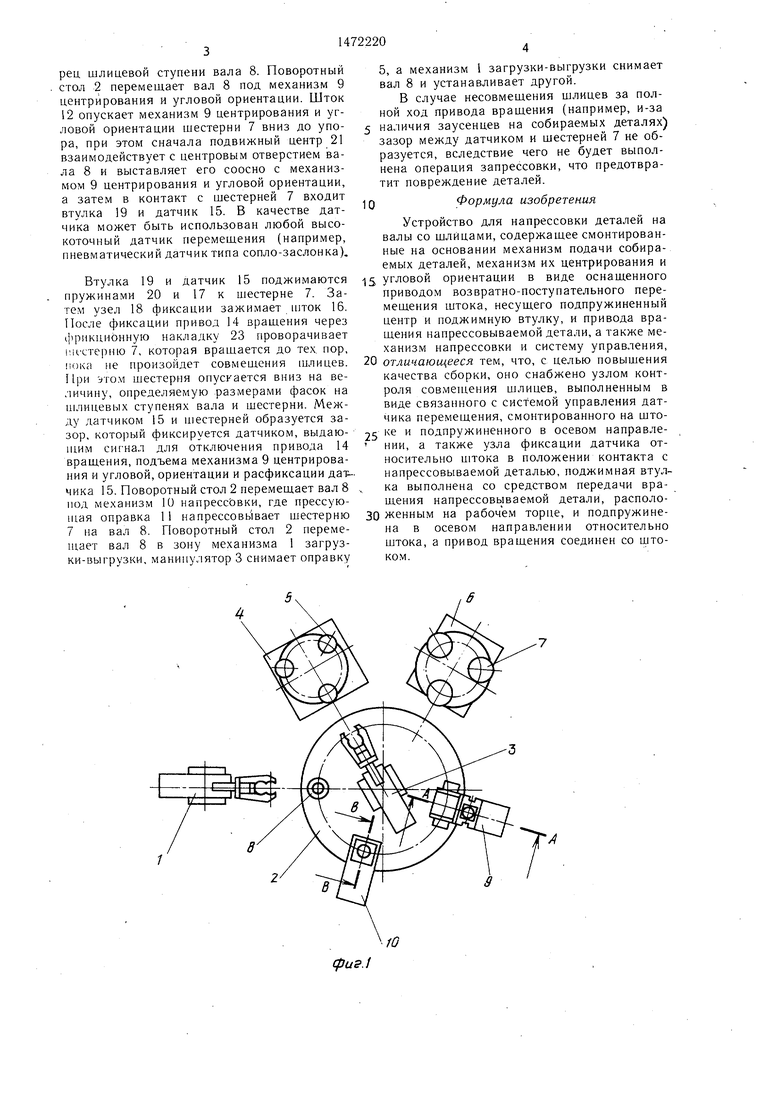

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

Устройство содержит механизм 1 загрузки-выгрузки, поворотный стол 2 с установленным на нем манипулятором 3, магазин 4 оправок 5, магазин 6 охватывающих деталей, например шестерен 7, механизм 9 центрирования вала 8 со шлицами и угловой ориентации, а также механизм 10 напрессовки с прессуюшей оправкой 11.

Механизм 9 центрирования и угловой ориентации содержит шток 12, оснащенный приводом 13 возвратно-поступательного перемещения ч приводом 14 вращения, несущим смонтированный на нем подпружиненный датчик 15 перемещения. Шток 16 датчика 15. возможность осевого перемещения и поджатый пружиной 17, взаимодействует с узлом 18 фиксации, закрепленным на корпусе датчика 15. Внутри штока 12 размещена поджимная втулка 19, поджатая нру- жиной 20, во втулке 19 установлен подвижный центр 21 .с пружиной 22. а торец втулки 19 снабжен фрикционной накладкой 23.

Устройство работает следующим образом.

В исходном положении механизм 1 загрузки-выгрузки устанавливает вал 8 на новоротный стол 2. Манипулятор 3 забирает из магазина 4 технологическую оправку 5, внутренний диаметр которой соответствует диаметру ступени вала 8, а наружный диаметр соответствует внутреннему диаметру отверстия шестерни 7, и устанавливает ее на вал. Затем из магазина 6 манипулятор 3 устанавливает njecTCpHio 7 на технологическую оправку 5 до упора в то4; ю ю to

pen шлицевой ступени вала 8. Поворотный стол 2 перемещает вал 8 под механизм 9 центрирования и угловой ориентации. Шток 12 опускает механизм 9 центрирования и угловой ориентации шестерни 7 вниз до упора, при этом сначала подвижный центр 21 взаимодействуете центровым отверстием вала 8 и выставляет его соосно с механизмом 9 центрирования и угловой ориентации, а затем в контакт с шестерней 7 входит втулка 19 и датчик 15. В качестве датчика может быть использован любой высокоточный датчик перемещения (например, пневматический датчик типа сопло-заслонка).

Втулка 19 и датчик 15 поджимаются пружинами 20 и 17 к шестерне 7. Затем узел 18 фиксации зажимает njTOK 16. После фиксации привод 14 вращения через фрикционную накладку 23 проворачивает 1.и. стерпю 7, которая вращается до тех, пор, пока не произойдет совмещения шлицев. При этом шестерня опускается вниз на величину, определяемую .размерами фасок на шлицевых ступенях вала и шестерни. Между датчиком 15 и шестерней образуется за10

5, а механизм 1 загрузки-выгрузки снимает вал 8 и устанавливает другой.

В случае несовмещения шлицев за полной ход привода вращения (например, и-за наличия заусенцев на собираемых деталях) зазор между датчиком и шестерней 7 не образуется, вследствие чего не будет выполнена операция запрессовки, что предотвратит повреждение деталей.

Формула изобретения

Устройство для напрессовки деталей на валы со щлйцами, содержащее смонтированные на основании механизм подачи собираемых деталей, механизм их центрирования и

5 угловой ориентации в виде оснащенного приводом возвратно-поступательного перемещения щтока, несущего подпружиненный центр и поджимную втулку, и привода вращения напрессовываемой детали, а также механизм напрессовки и систему управления,

20 отличающееся тем, что, с целью повышения качества сборки, оно снабжено узлом контроля совмен1ения шлицев, выполненным в виде связанного с системой управления датчика перемещения, смонтированного на штозор , который фиксируется датчиком, выдаю- js подпружиненного в осевом направлеИ1ИМ сигнал для отключения привода 14 вращения, подъема механизма 9 центрирования и угловой, ориентации и расфиксации датчика 15. Поворотный стол 2 перемещает вал 8 под механизм 10 напрессОвки, где прессуюнии, а также узла фиксации датчика относительно штока в положении контакта с напрессовываемой деталью, поджимная втулка выполнена со средством передачи вращения напрессовь 1ваемой детали, располо|11,,Д IVItACinriOlVl ivy lltJliJ. s.-v-.v- uii.iii L f-i,- ft..it

И1ая оправка 11 напрессовь1вает шестерню ЗО женным на рабочем торце, и подпружине7 на вал 8. Поворотный стол 2 перемещает вал 8 в зону механизма 1 загрузки-выгрузки, манипулятор 3 снимает оправку

на в осевом направлении относительно штока, а привод вращения соединен со штоком.

5, а механизм 1 загрузки-выгрузки снимает вал 8 и устанавливает другой.

В случае несовмещения шлицев за полной ход привода вращения (например, и-за наличия заусенцев на собираемых деталях) зазор между датчиком и шестерней 7 не образуется, вследствие чего не будет выполнена операция запрессовки, что предотвратит повреждение деталей.

Формула изобретения

Устройство для напрессовки деталей на валы со щлйцами, содержащее смонтированные на основании механизм подачи собираемых деталей, механизм их центрирования и

5 угловой ориентации в виде оснащенного приводом возвратно-поступательного перемещения щтока, несущего подпружиненный центр и поджимную втулку, и привода вращения напрессовываемой детали, а также механизм напрессовки и систему управления,

20 отличающееся тем, что, с целью повышения качества сборки, оно снабжено узлом контроля совмен1ения шлицев, выполненным в виде связанного с системой управления датчика перемещения, смонтированного на што js подпружиненного в осевом направле подпружиненного в осевом направлении, а также узла фиксации датчика относительно штока в положении контакта с напрессовываемой деталью, поджимная втулка выполнена со средством передачи вращения напрессовь 1ваемой детали, располо.it

женным на рабочем торце, и подпружинеженным на рабочем торце, и подпружинена в осевом направлении относительно штока, а привод вращения соединен со штоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочный автомат | 1982 |

|

SU1159752A1 |

| Станок для напрессовки подшипников на вал | 1986 |

|

SU1344573A1 |

| Станок для сборки коллектора с валом якоря | 1983 |

|

SU1274076A1 |

| Автомат для сборки деталей типа вал с дисками | 1988 |

|

SU1551511A2 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

| Устройство для сборки деталей | 1987 |

|

SU1535691A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1388252A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

Изобретение относится к механосборочным работам ,в частности к устройствам для напрессовки деталей на валы со шлицами, и может быть использовано в машиностроении. Цель изобретения - повышение качества сборки за счет обеспечения контроля совмещения шлицев собираемых деталей. Устройство содержит механизм загрузки-выгрузки, поворотный стол с манипулятором, магазины оправок и охватывающих деталей, механизм центрирования вала и угловой ориентации, механизм напрессовки. Манипулятор устанавливает на вал, закрепленный на поворотном столе, технологическую оправку. На эту оправку надевают шестерню. После центрирования вала в контакт с шестерней входит механизм угловой ориентации с закрепленным на нем датчиком контроля. При совмещении шлицев собираемых деталей между датчиком и шестерней образуется зазор, который фиксируется датчиком контроля, подающим команду на запрессовку деталей. 4 ил.

фиг 2

(риг.

11

7

Фиг.Ч

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1989-04-15—Публикация

1987-08-06—Подача