Изобретение относится к горному делу, а также к подземному строительству и может быть использовано при возведении крепи горных выработок и тоннелей.

Целью изобретения является улучшение эффективности работы по отрыву и установке опалубочных секций в рабочее положение путем обеспечения повышения надежности работы силового устройства.

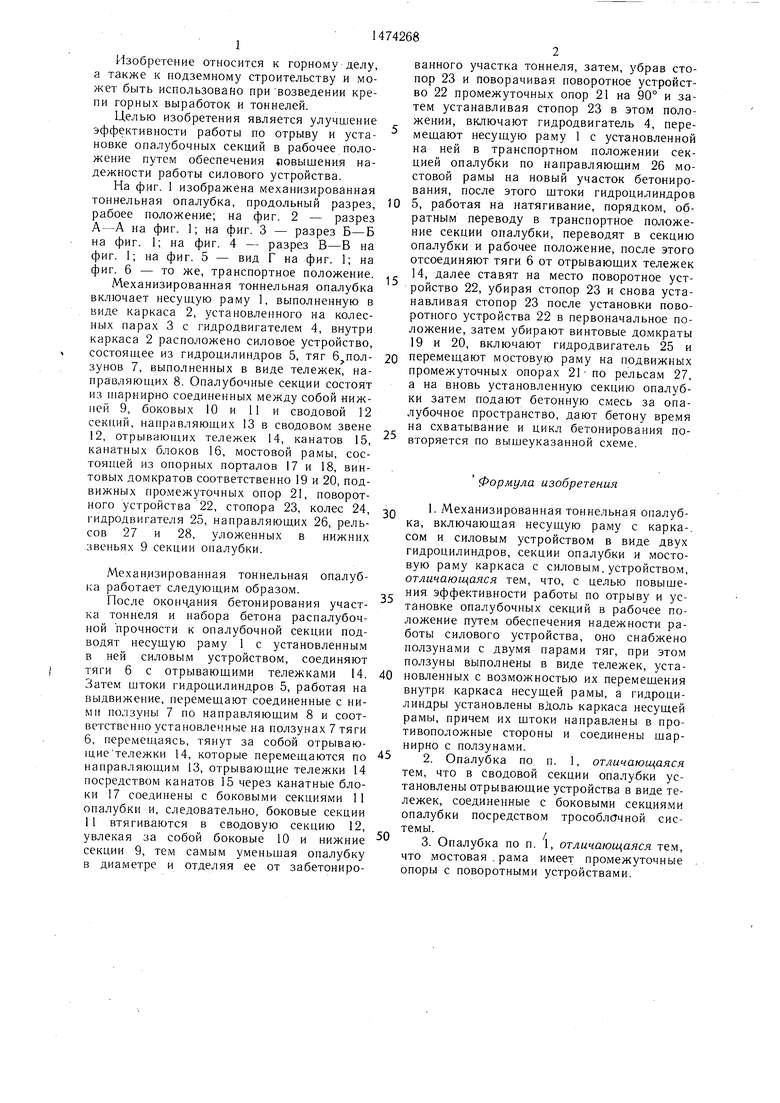

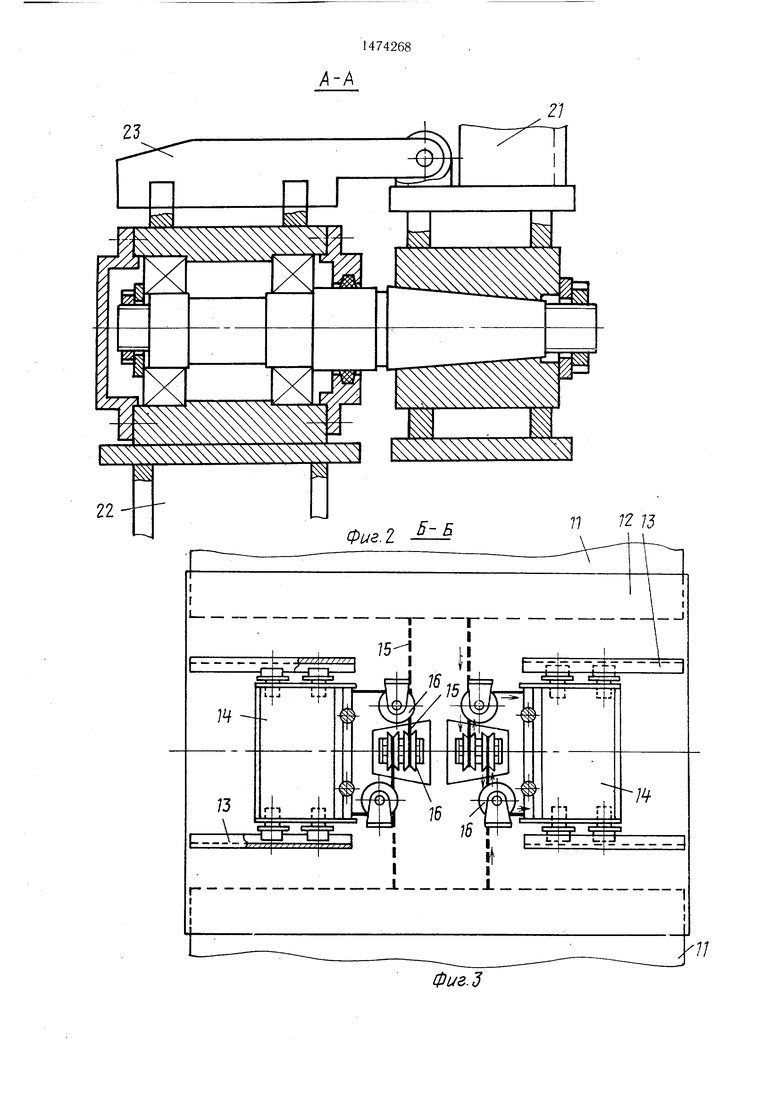

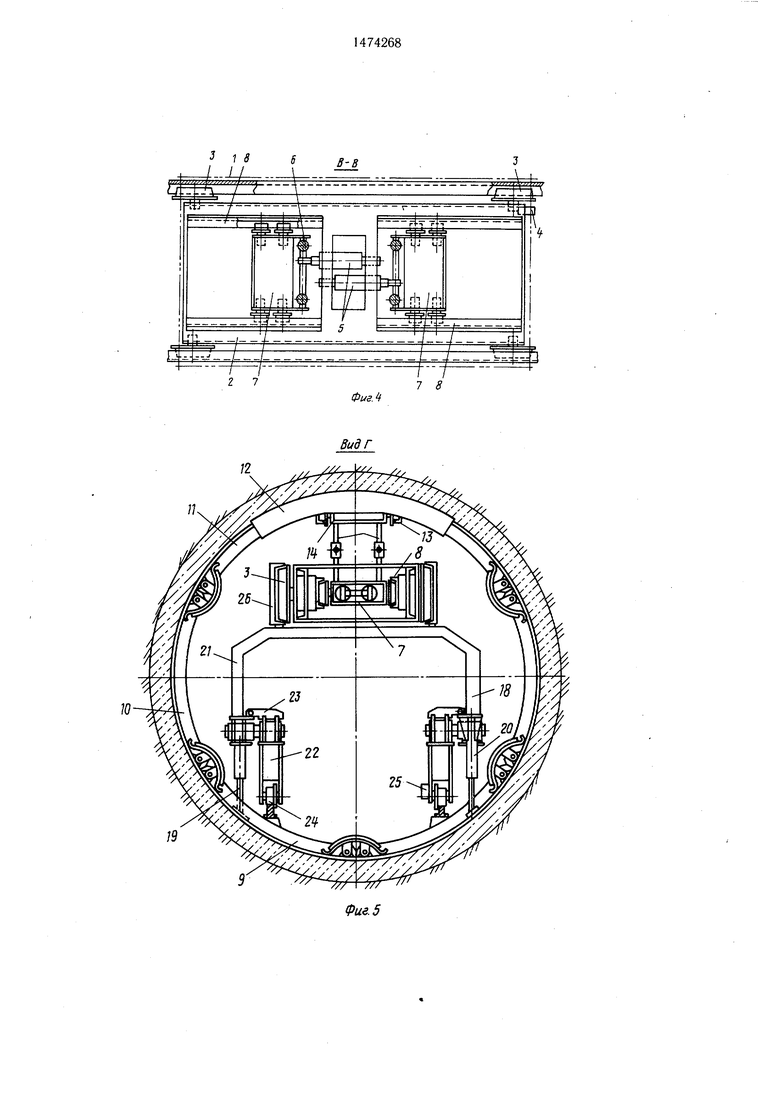

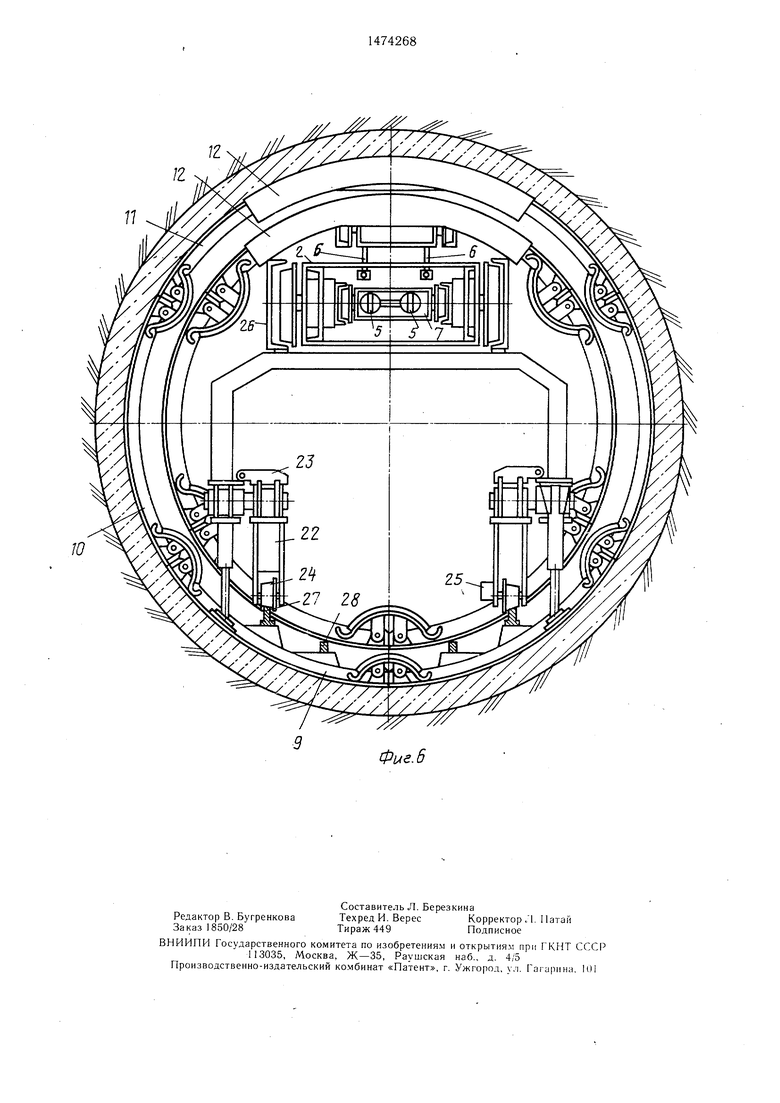

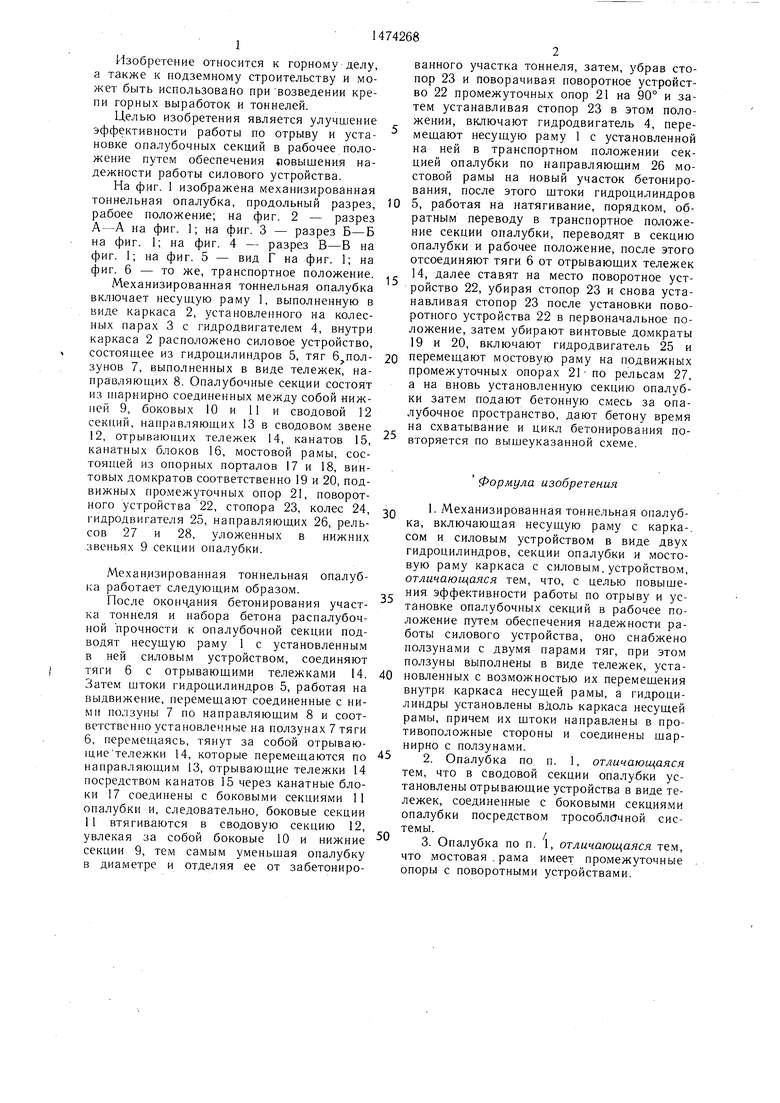

На фиг. 1 изображена механизированная тоннельная опалубка, продольный разрез, рабоее положение; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - то же, транспортное положение.

Механизированная тоннельная опалубка включает несущую раму 1, выполненную в виде каркаса 2, установленного на колесных парах 3 с гидродвигателем 4, внутри каркаса 2 расположено силовое устройство, состоящее из гидроцилиндров 5, тяг зунов 7, выполненных в виде тележек, направляющих 8. Опалубочные секции состоят из шарнирно соединенных между собой нижней 9, боковых 10 и 11 и сводовой 12 секций, направляющих 13 в сводовом звене 12, отрывающих тележек 14, канатов 15, канатных блоков 16, мостовой рамы, состоящей из опорных порталов 17 и 18, винтовых домкратов соответственно 19 и 20, подвижных промежуточных опор 21, поворотного устройства 22, стопора 23, колес 24, гидродвигателя 25, направляющих 26, рельсов 27 и 28, уложенных в нижних звеньях 9 секции опалубки.

Механизированная тоннельная опалубка работает следующим образом.

После оконч.ания бетонирования участка тоннеля и набора бетона распалубоч- ной прочности к опалубочной секции подводят несущую раму 1 с установленным в ней силовым устройством, соединяют тяги 6 с отрывающими тележками 14. Затем штоки гидроцилиндров 5, работая на выдвижение, перемещают соединенные с ними ползуны 7 по направляющим 8 и соответственно установленные на ползунах 7 тяги 6, перемещаясь, тянут за собой отрывающие тележки 14, которые перемещаются по направляющим 13, отрывающие тележки 14 посредством канатов 15 через канатные блоки 17 соединены с боковыми секциями 11 опалубки и, следовательно, боковые секции 11 втягиваются в сводовую секцию 12, увлекая за собой боковые 10 и нижние секции 9, тем самым уменьшая опалубку в диаметре и отделяя ее от забетониро

0 ,.

0

5

ванного участка тоннеля, затем, убрав стопор 23 и поворачивая поворотное устройство 22 промежуточных опор 21 на 90° и затем устанавливая стопор 23 в этом положении, включают гидродвигатель 4, перемещают несущую раму 1 с установленной на ней в транспортном положении секцией опалубки по направляющим 26 мостовой рамы на новый участок бетонирования, после этого штоки гидроцилиндров 5, работая на натягивание, порядком, обратным переводу в транспортное положение секции опалубки, переводят в секцию опалубки и рабочее положение, после этого отсоединяют тяги 6 от отрывающих тележек 14, далее ставят на место поворотное устройство 22, убирая стопор 23 и снова устанавливая стопор 23 после установки поворотного устройства 22 в первоначальное положение, затем убирают винтовые домкраты 19 и 20, включают гидродвигатель 25 и перемещают мостовую раму на подвижных промежуточных опорах 21-по рельсам 27, а на вновь установленную секцию опалубки затем подают бетонную смесь за опалубочное пространство, дают бетону время на схватывание и цикл бетонирования повторяется по вышеуказанной схеме.

формула изобретения

1.Механизированная тоннельная опалубка, включающая несущую раму с каркасом и силовым устройством в виде двух гидроцилиндров, секции опалубки и мостовую раму каркаса с силовым, устройством, отличающаяся тем, что, с целью повышения эффективности работы по отрыву и установке опалубочных секций в рабочее положение путем обеспечения надежности работы силового устройства, оно снабжено ползунами с двумя парами тяг, при этом ползуны выполнены в виде тележек, установленных с возможностью их перемещения внутри каркаса несущей рамы, а гидроцилиндры установлены вдоль каркаса несущей рамы, причем их штоки направлены в противоположные стороны и соединены шарнирно с ползунами.

2.Опалубка по п. 1, отличающаяся тем, что в сводовой секции опалубки установлены отрывающие устройства в виде тележек, соединенные с боковыми секциями опалубки посредством трособлОчной системы..

3.Опалубка по п. 1, отличающаяся тем, что мостовая рама имеет промежуточные опоры с поворотными устройствами.

II

i2

| название | год | авторы | номер документа |

|---|---|---|---|

| Переставная механизированная опалубка | 1984 |

|

SU1161708A1 |

| Переставная механизированная опалубка | 1987 |

|

SU1461969A2 |

| Переставная механизированная опалубка | 1985 |

|

SU1364733A2 |

| Прессующая переставная опалубка для возведения обделки тоннеля | 1987 |

|

SU1479659A1 |

| Переставная опалубка | 1987 |

|

SU1567782A1 |

| Переставная опалубка для возведения обделки тоннеля | 1986 |

|

SU1350358A1 |

| Самоустанавливающаяся переставная опалубка для возведения обделки тоннеля | 1985 |

|

SU1268734A1 |

| Подвижная опалубка | 1979 |

|

SU947433A1 |

| Секционная передвижная опалубка | 1981 |

|

SU945452A1 |

| Передвижная опалубка | 1987 |

|

SU1476142A2 |

Изобретение относится к горному делу, а также к подземному строительству и м.б. использовано при возведении крепи горных выработок и тоннелей. Цель - повышение эффективности работы по обрыву и установке опалубочных секций в рабочее положение путем обеспечения повышения надежности работы силового устройства. Опалубка включает несущую раму 1, выполненную в виде каркаса 2. Внутри каркаса 2 расположено силовое устройство, состоящее из гидроцилиндров (ГЦ) 5, двух пар тяг 6, установленных на ползунах 7 в виде тележек. Отрывающее устройство установлено в сводовой секции и состоит из отрывающих тележек 14, канатов и канатных блоков. Мостовая рама состоит из опорных порталов 17 и 18, винтовых домкратов 19 и 20, подвижных опор 21, поворотного устройства 22, стопора 23, колес, гидродвигателя 25, направляющих 26 и рельсов, уложенных на нижней секции 9 опалубки. Штоки ГЦ 5 перемещают соединенные с ними ползуны 7 и тяги 6. Тележки 14 перемещаются, канаты и канатные блоки втягивают верхние боковые и нижние секции 9, уменьшая опалубку в диаметре и отделяя ее от забетонированного участка. Затем поворачивают поворотное устройство 22 промежуточных опор 21 и перемещают несущую раму 1 в транспортное положение и транспортируют на новое место бетонирования. 2 з.п.ф-лы, 6 ил.

89SfrZH

00 СО

м

Tf

Г

k.

1

I

72

/2

11

Фие.6

| Авторское свидетельство СССР № 296351, кл Е 21 D 11/10, 1970 Авторское свидетельство СССР № 815229, кл Е 04 G 11/20, 1981 |

Авторы

Даты

1989-04-23—Публикация

1987-03-23—Подача