Известны гидравлические прессы для формования шляп, включающие стол с гнездом для металлического горшка, лресс-форму с крышкой и поворотное прижимное кольцо.

Описываемый пресс благодаря автоматизации управления его работой обеспечивает повышенную произ1водительпость. Для этого стол пресса омонтирован с возможностью периодического его .поворота вокруг вертикальной колонны. Поворот стола осуш,ествлен с помощью укрепленной на колонне муфты сцепления, кинематически связанной с электродвигателем. Стол снабжен дополнительно, например, тремя пресс-формами, размешенными также в гнездах, .поочередно подаваемыми :при повороте стола в зону прессования.

Подъем и опускание крышки, а также формование в соответствии с заданной программой осуществлены гидроустановкой, смонтированной в самом прессе и управляемой автоматически, натимер электромагнитным датчиком.

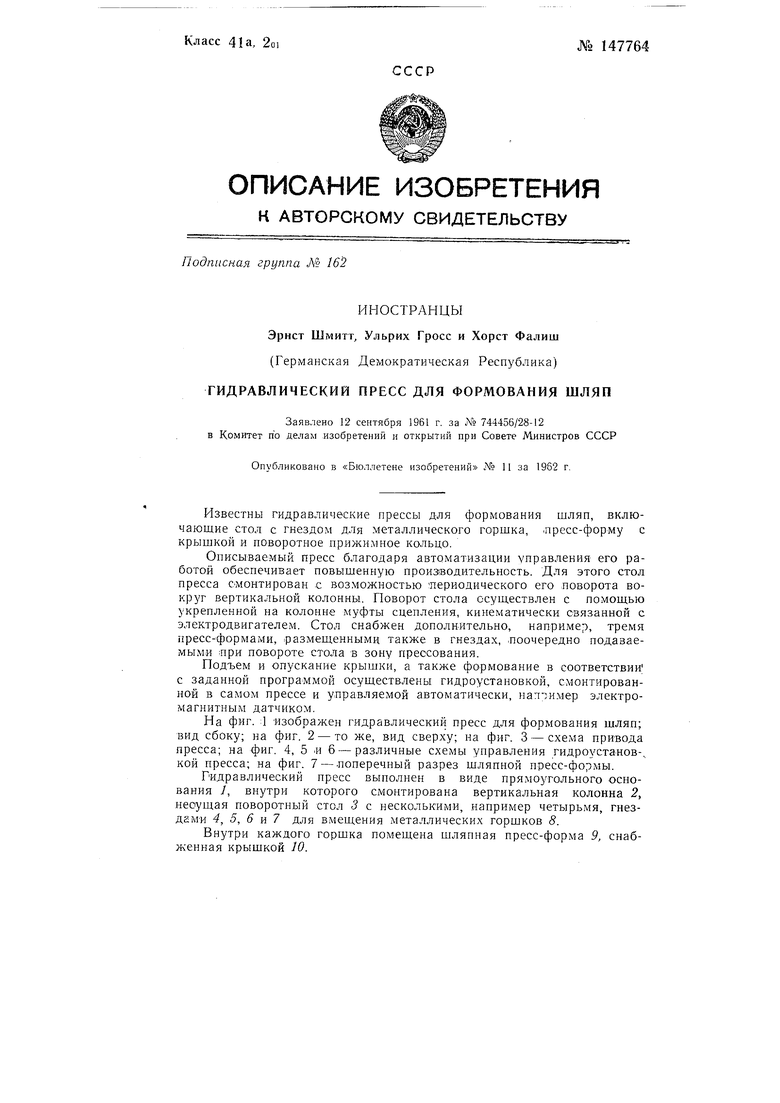

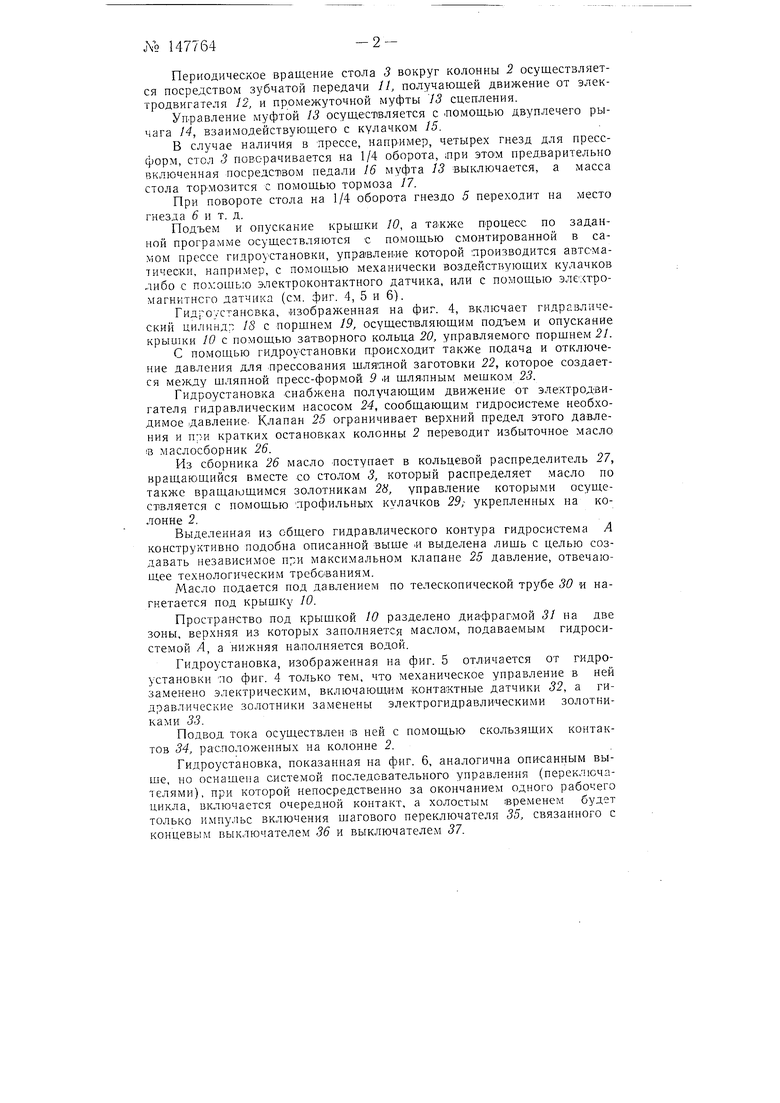

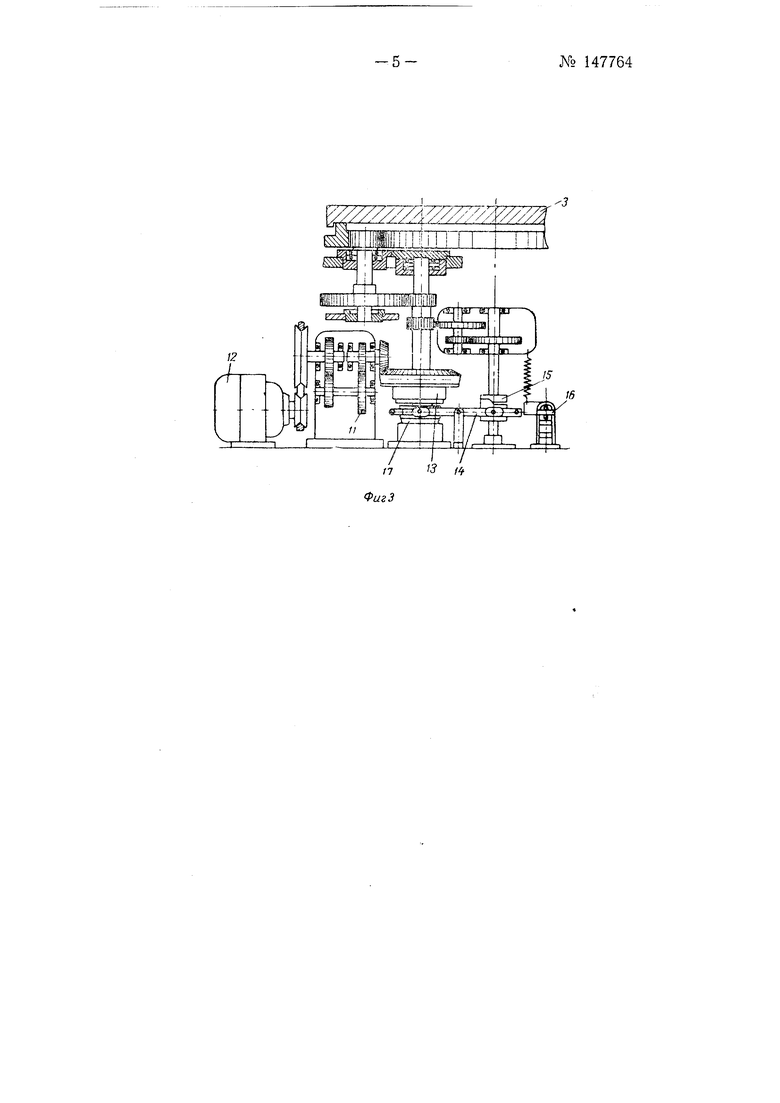

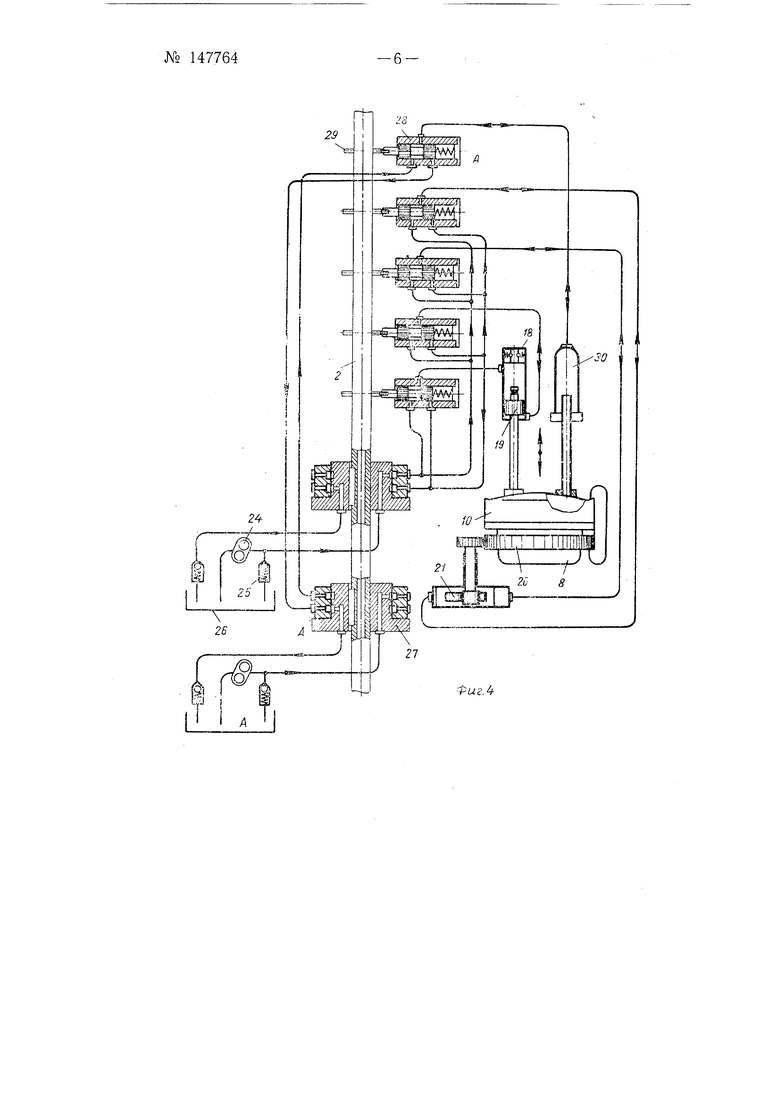

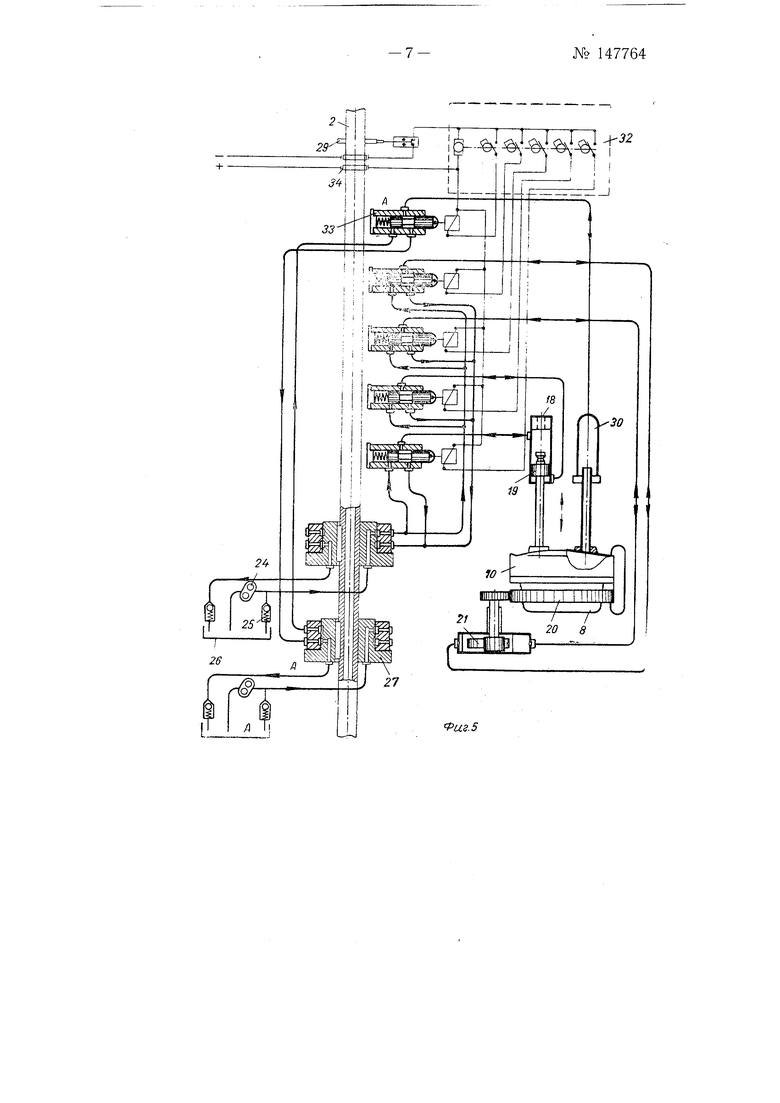

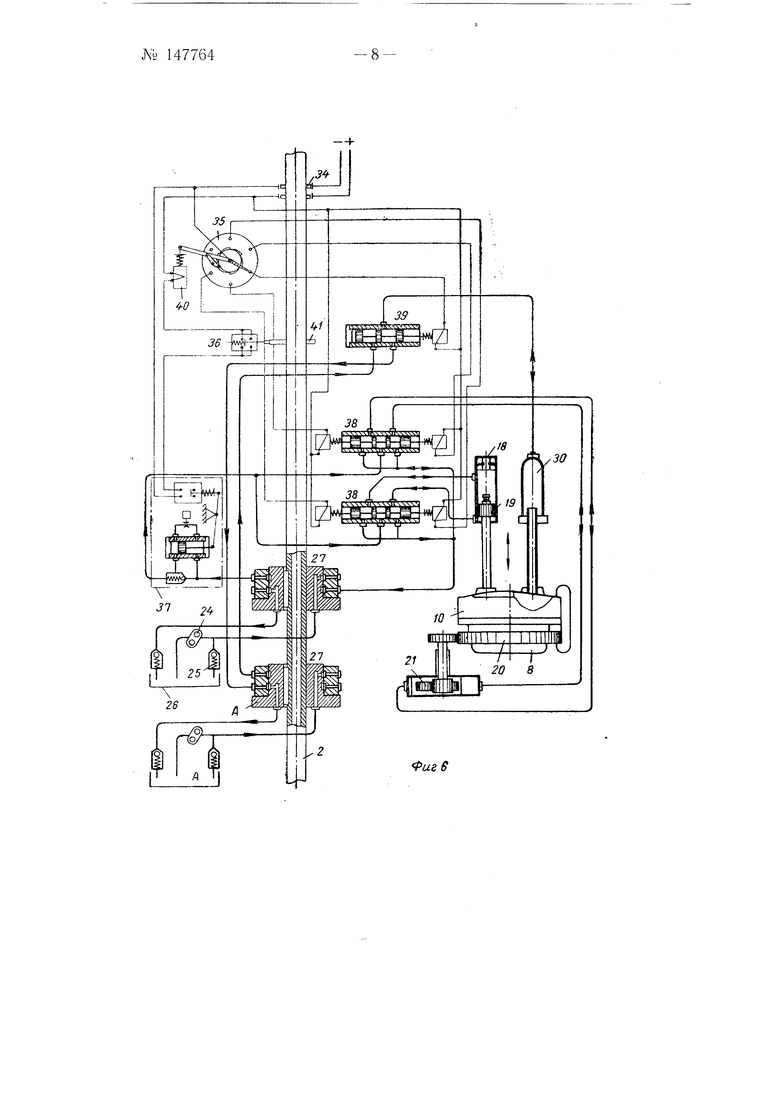

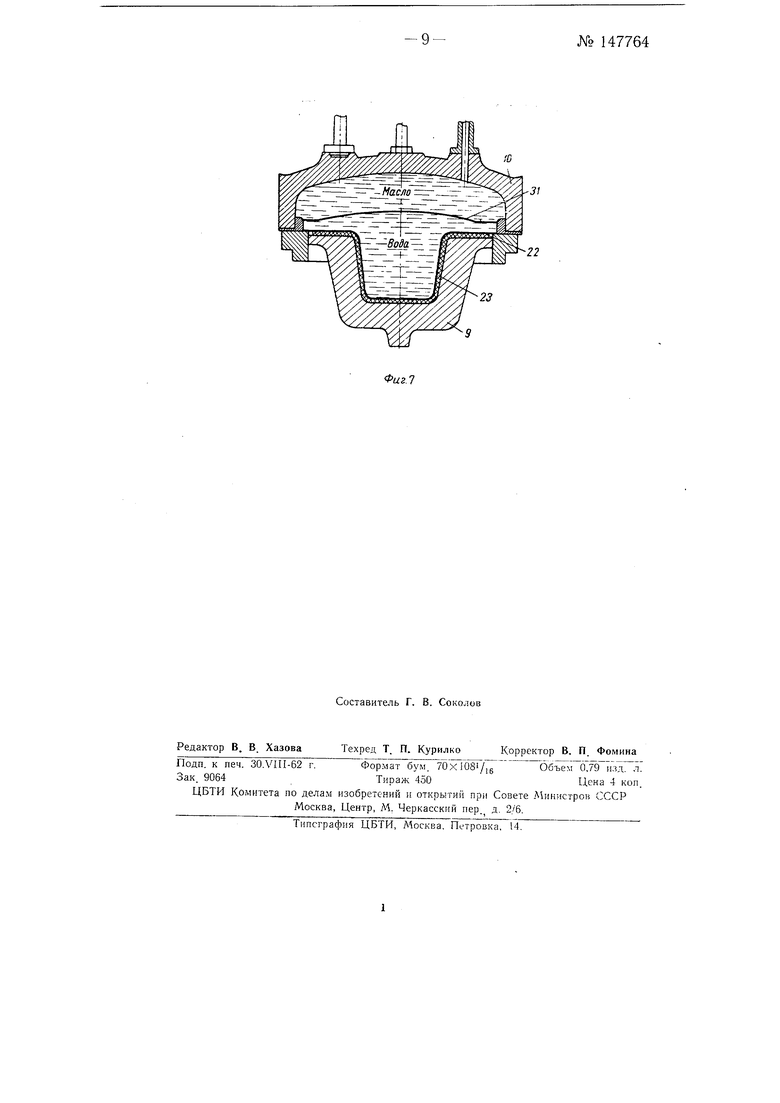

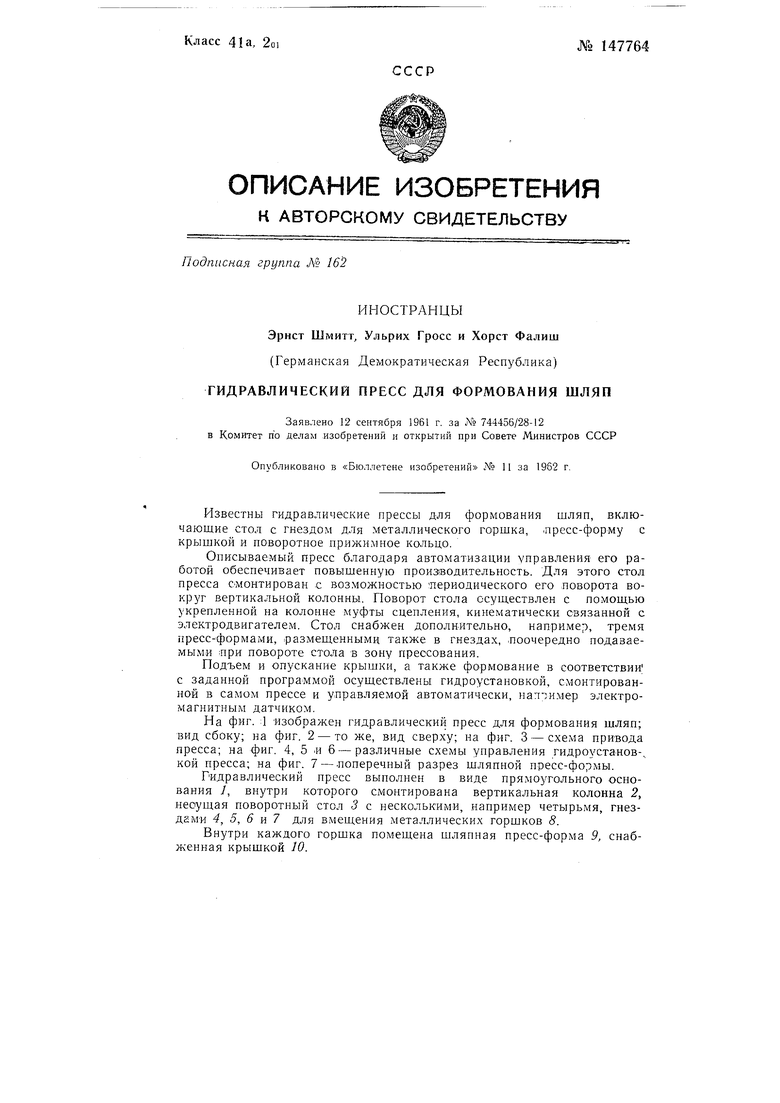

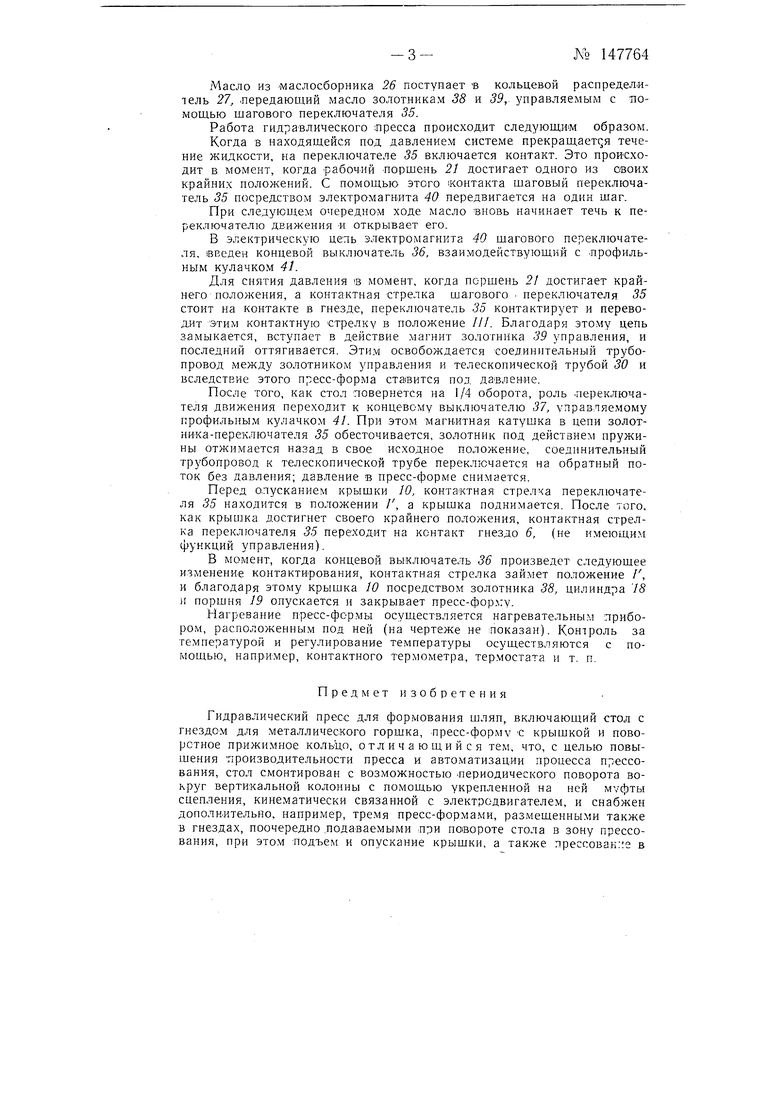

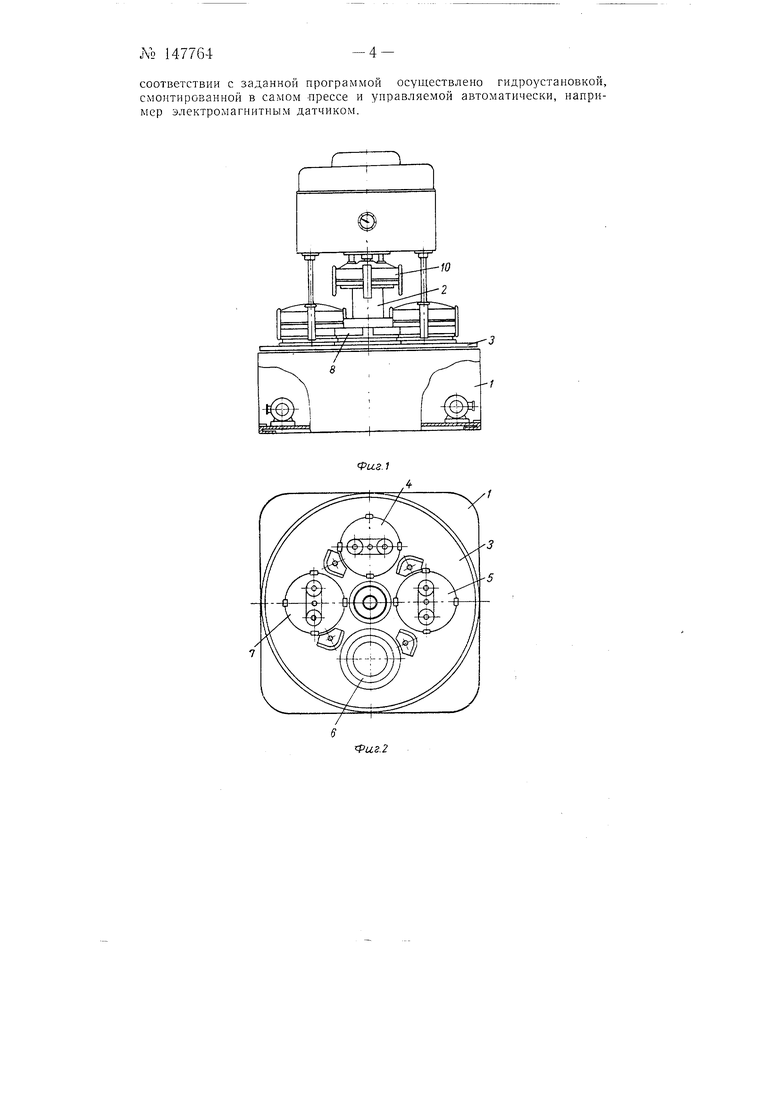

На фиг. :1 изображен гидравлический пресс для формования шляп; вид сбоку; на фиг.2 -то же, вид сверху; на фиг. 3 схема привода пресса; на фиг. 4, 5 .и 6 - различные схемы управления гидроустанов-, кой пресса; на фиг. 7- .поперечный разрез шляпной пресс-формы.

Гидравлический пресс выполнен в виде прямоугольного основания /, внутри которого смонтирована вертикальная колонна 2, неоушая поворотный стол 3 с несколькими, например четырьмя, гнездами 4, 5, 6 л 7 для вмещения металлических горшков 8.

Внутри каждого горщка помещена шляпная пресс-форма 9, снабженная крышкой 10.

Ло 147764-2Периодическое вращение стола 3 вокруг колонны 2 осуществляется посредством зубчатой передачи //, получающей движение от электродвигателя 12, и промежуточной муфты 13 сцепления.

Управление муфтой 13 осуществляется с .помощью двуплечего рычага 14, взаимодействующего с кулачком 15.

В случае наличия в прессе, , четырех гнезд для прессформ, стол 3 поворачивается на 1/4 оборота, при этом предварительно вклЮЧенная посредст1вом педали 16 муфта 13 выключается, а масса стола тормозится с помощью тормоза 17.

При повороте стола на 1/4 оборота гнездо 5 переходит на место гнезда 6 и т. д.

Подъем и опускание крышки 10, а тЯКже процесс по заданной программе осуществляются с помощью смонтированной в самом прессе гидроустановки, управление которой производится автоматически, например, с помощью механически воздействующих кулачков либо с пo :oшью электроконтактного датчика, или с помощью элсхтромагнктнсго датчика (см. фиг. 4, 5 и 6).

Гидроустановка, изображенная на фиг. 4, включает гидравлический цилинд;: 8 с порщнем 19, осуществляющим подъем и опускание крышки 10 с помощью затворного кольиа 20, управляемого поршнем 21.

С помощью гидроустановки происходит также подача и отключение давления для прессования шляпной заготовки 22, которое создается между шляпной пресс-формой 9 .и шлялным мешком 23.

Гидроустановка снабж,ена получающим движение от электродвигателя гидравлическим насосом 24, сообщающим гидросистеме необходимое давление- Клапан 25 ограничивает верхний предел этого давления и при кратких остановках колонны 2 переводит избыточное масло В маслосборник 26.

Из сборника 26 масло поступает в кольцевой распределитель 27, вращающийся вместе со столом 5, который распределяет .масло по также вращающимся золотникам 28, управление которыми осуществляется с помощью профильных кулачков 29,- укрепленных на колонне 2.

Выделенная из общего гидравлического контура гидросистема А конструктивно подобна описанной выше и выделена лищь с целью создавать независимое при максимальном клапане 25 давление, отвечающее технологическим требованиям.

Масло подается иод давлением по телескопической трубе 30 и нагнетается нод крыщку 10.

Пространство под крышкой 10 разделено диафрагмой 5/ на две зоны, верхняя из которых заполняется маслом, подаваемым гидросистемой А, а нижняя наполняется водой.

Гидроустановка, изображенная на фиг. 5 отличается от гидроустановки ПО фиг. 4 только тем, что механическое управление в ней заменено электрическим, включающим контактные датчики 32, а гидравлические золотники заменены электрогидравлическими золотниками 33.

Подвод, тока осуществлен IB ней с помощью скользящих контактов 34, расположенных на колонне 2.

Гидроустановка, показанная на фиг. 6, аналогична описанным выше, но оснащена системой последовательного управления (переключателями), при которой непосредственно за окончанием одного рабочего цикла, включается очередной контакт, а холостым временем будет только импульс включения шагового переключателя 35, связанного с концевым выключателем 36 и выключателем 37.

Масло из маслосборника 26 поступает в кольцевой распределитель 27, .передающий масло золотникам 38 и 39,- управляемым с ломощью шагового переключателя 35.

Работа гидравлического пресса происходит следующим образом.

Когда в находящейся под давлением системе прекращает(я течение жидкости, на переключателе 35 включается контакт. Это проиСходит в момент, когда рабочий лорщень 21 достигает одного из овоих крайних положений. С помощью этого контакта шаговый переключатель 35 посредством электромагнита 40 передвигается на один щаг.

При следующем очередноМ ходе масло вновь начинает течь к переключателю движения « открывает его.

В электрическую цеаь электромагнита 40 шагового переключателя, введен концевой выключатель 36, взаимодействующий с .профильным кулачком 41.

Для снятия давления в момент, когда порщень 21 достигает крайнего положения, а контактная стрелка шагового переключателя 55 стоит на контакте в гнезде, переключатель 35 контактирует и переводит этим контактную стрелку в положение ///. Благодаря этому цепь замыкается, вступает в действие магнит золотника 39 управления, и последний оттягивается. Этим освобождается соединительный трубопровод между золотником управления и телескопической трубой 30 и вследствие этого пресс-форма ставится под давление.

После того, как стол повернется на 1/4 оборота, роль .переключателя движения переходит к концевому выключателю 37, управляемому профильным кулачком 41. При этом магнитная катушка в цепи золотника-переключателя 35 обесточивается, золотник под действием пружины отжимается назад в свое исходное положение, соединительный трубопровод к телескопической трубе переключается на обратный поток без давления; давление в пресс-форме снимается.

Перед олусканием крышки 10, контактная стрелка переключателя 35 находится в положении /, а крышка поднимается. После того, как крышка достигнет своего крайнего положения, контактная стрелка переключателя 35 переходит на контакт гнездо 6, (не имеющи.м функций управления).

В момент, когда концевой выключатель 36 произведет следующее изменение контактирования, контактная стрелка займет положение /, и благодаря этому крышка 10 посредством золотника 38, цилиндра 18 и порщня 19 опускается и закрывает пресс-форлгу.

Нагревание пресс-формы осуществляется нагревательным лрибором, расположенным под ней (на чертеже не :показан). Контроль за температурой и регулирование температуры осуществляются с помощью, например, контактного термометра, термостата и т. п.

Предмет изобретения

Гидравлический пресс для формования шляп, включающий стол с гнездом для металлического горшка, пресс-форму с крыщкой и поворотное прижимное кольцо, отличающийся тем, что, с целью повьгщення производительности пресса и автоматизации процесса прессования, стол смонтирован с возможностью .периодического поворота вокруг вертикальной колонны с помощью укрепленной на ней муфты сцепления, кинематически связанной с электродвигателем, и снабжен дополнительно, например, тре.мя пресс-формами, размешенными также в гнездах, поочередно подаваемыми при повороте стола в зону прессования, при этом подъем и опускание крышки, а также прессование в

-3-Л 147764

соответствии с заданной программой осуществлено гидроустановкой, смонтированной в самом -прессе и управляемой автоматически, например электромагнитным датчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс с поворотным столом для прессования абразивных кругов | 1949 |

|

SU81116A1 |

| Станок для вытяжки из увлажненной ткани шляпных колпаков с полями | 1959 |

|

SU123314A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| Ножницы для резки профильного материала | 1977 |

|

SU921455A3 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| В П Т Б | 1973 |

|

SU395790A1 |

| Устройство для включения подъемных механизмов с шарнирно-сочлененной стрелой | 1972 |

|

SU539518A3 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Станок для поперечной раскатки высокоточных цилиндрических оболочек | 1973 |

|

SU527221A1 |

-10

2 Щгг

t2

15

Фиг A

29

x. 0.1 o. 32

f-

Фиг. 5

22

Авторы

Даты

1962-01-01—Публикация

1961-09-12—Подача