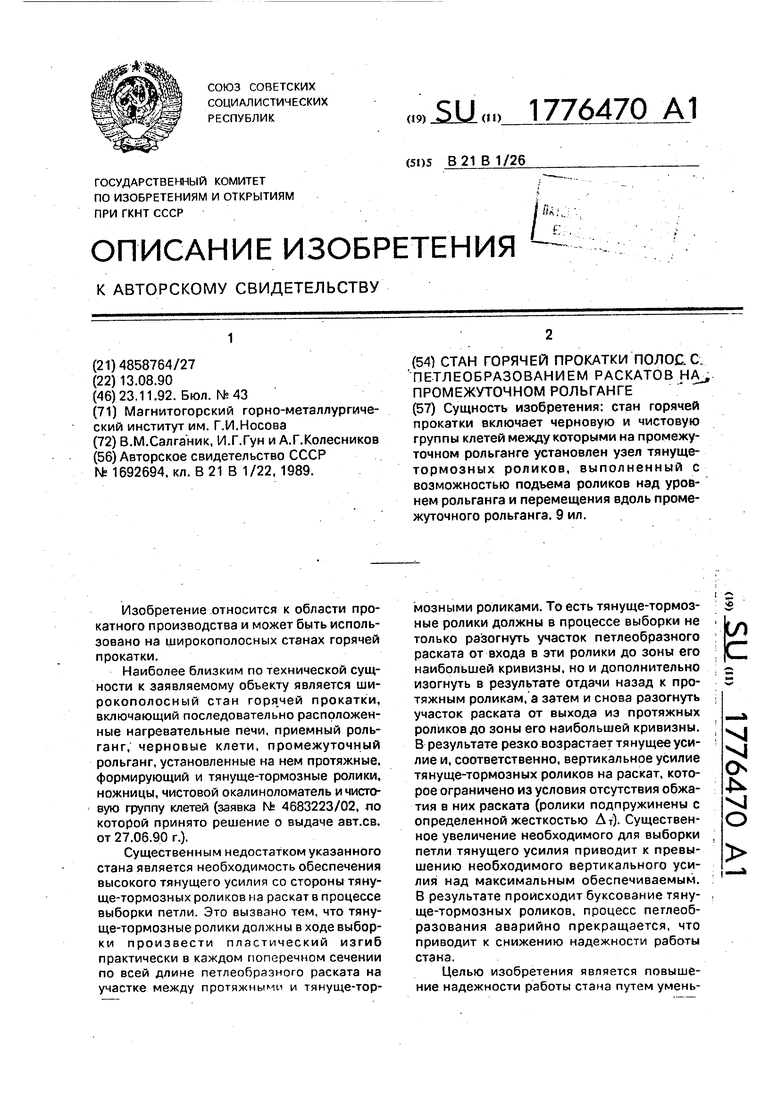

Изобретение относится к области прокатного производства и может быть использовано на широкополосных станах горячей прокатки.

Наиболее близким по технической сущности к заявляемому объекту является широкополосный стан горя.чей прокатки, включающий последовательно расположенные нагревательные печи, приемный рольганг, черновые клети, промежуточный рольганг, установленные на нем протяжные, формирующий и тянуще-тормозные ролики, ножницы, чистовой окалиноломатель и чистовую группу клетей (заявка Ms 4683223/02, по которой принято решение о выдаче авт.св. от 27.06.90 г.).

Существенным недостатком указанного стана является необходимость обеспечения высокого тянущего усилия со стороны тянуще-тормозных роликов на раскат в процессе выборки петли. Это вызвано тем, что тянуще-тормозные ролики должны в ходе выборки произвести пластический изгиб практически в каждом поперечном сечении по всей длине петлеобразного раската на участке между протяжными и тянуще-тормозными роликами. То есть тянуще-тормозные ролики должны в процессе выборки не только разогнуть участок петлеобразного раската от входа в эти ролики до зоны его наибольшей кривизны, но и дополнительно изогнуть в результате отдачи назад к протяжным роликам, а затем и снова разогнуть участок раската от выхода из протяжных роликов до зоны его наибольшей кривизны. В результате резко возрастает тянущее усилие и, соответственно, вертикальное усилие тянуще-тормозных роликов на раскат, которое ограничено из условия отсутствия обжатия в них раската (ролики подпружинены с определенной жесткостью Ат). Существенное увеличение необходимого для выборки петли тянущего усилия приводит к превышению необходимого вертикального усилия над максимальным обеспечиваемым. В результате происходит буксование тянуще-тормозных роликов, процесс петлеобразования аварийно прекращается, что приводит к снижению надежности работы стана.

Целью изобретения является повышение надежности работы стана путем умень w

fc

ч|

VI

О

N XI

О

шения вероятности буксования тянуще-тормозных роликов за счет снижения их тянущего усилия в процессе выборки петли.

Поставленная цель достигается тем, что в стане горячей прокатки полос и листов с петлеобразованием раскатов на промежуточном рольганге, включающем последовательно расположенные нагревательные печи, приемный рольганг, черновые клети, промежуточный рольганг, установленные на нем протяжные ролики, формирующий ролик и узел тянуще-тормозных роликов, чистовую группу клетей, узел тянуще-тормозных роликов выполнен с возможностью подъема роликов над уровнем рольганга и перемещения вдоль промежуточного рольганга и снабжен приводами этих перемещений.

Стан горячей прокатки с петлеобразованием раскатов на промежуточном рольганге, имеющий в своем составе неподвижный узел тянуще-тормозных роликов, известен (см. прототип).

Прокатные клети, установленные с возможностью перемещения вдоль направления движения проката, также известны (см., например, клети станов ХПТ на с. 671-672 в кн.: Прокатное производство. Учебник для вузов 3-е изд. / Полухин П.П., Федосов Н.М., Королев А.А., Матвеев Ю.М. - М.: Ме- таллурия, 1982. 696с.).

Однако в предлагаемом устройстве имеем новое сочетание известных признаков - стан горячей прокатки с узлом тянуще- тормозных роликов, выполненным с возможностью подъема роликов над уровнем рольганга и установленным с возможностью перемещения вдоль промежуточного рольганга, которое придает устройству новые свойства, не совпадающие со свойствами известных решений, а именно: позволяет существенно снизить тянущее усилие тянуще-тормозных роликов в процессе выборки петли, что уменьшает вероятность буксования этих роликов и, в свою очередь, приносит новый положительный эффект - повышение надежности работы стана.

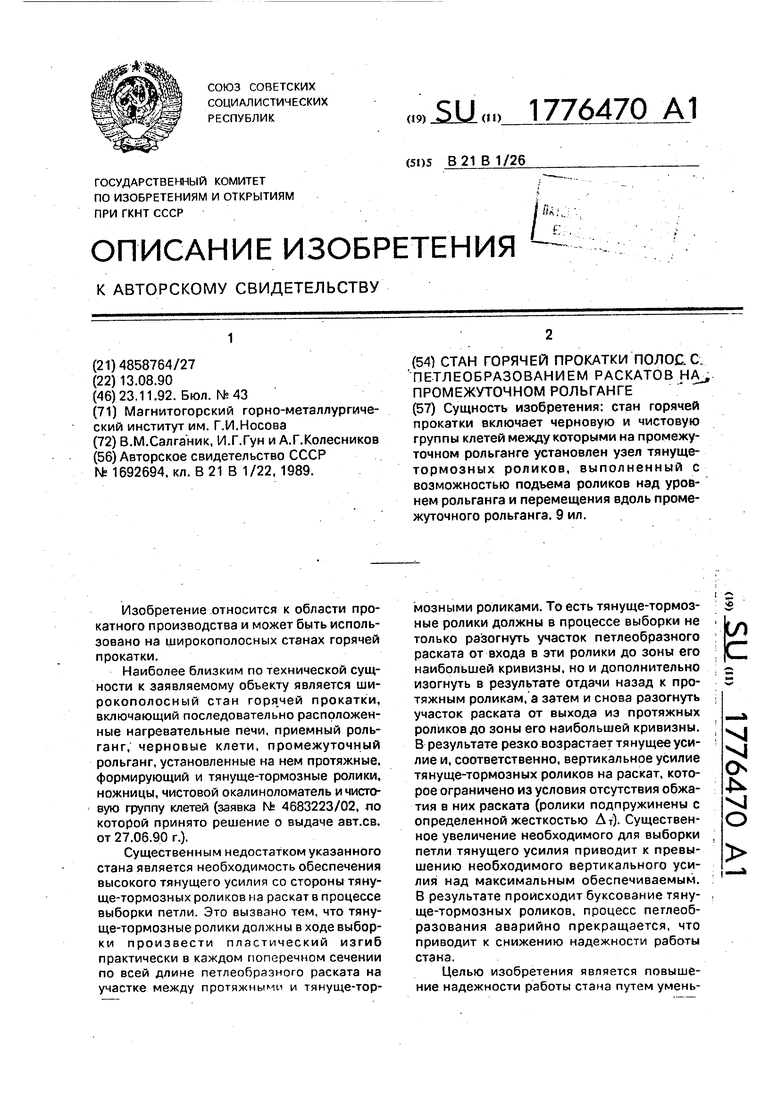

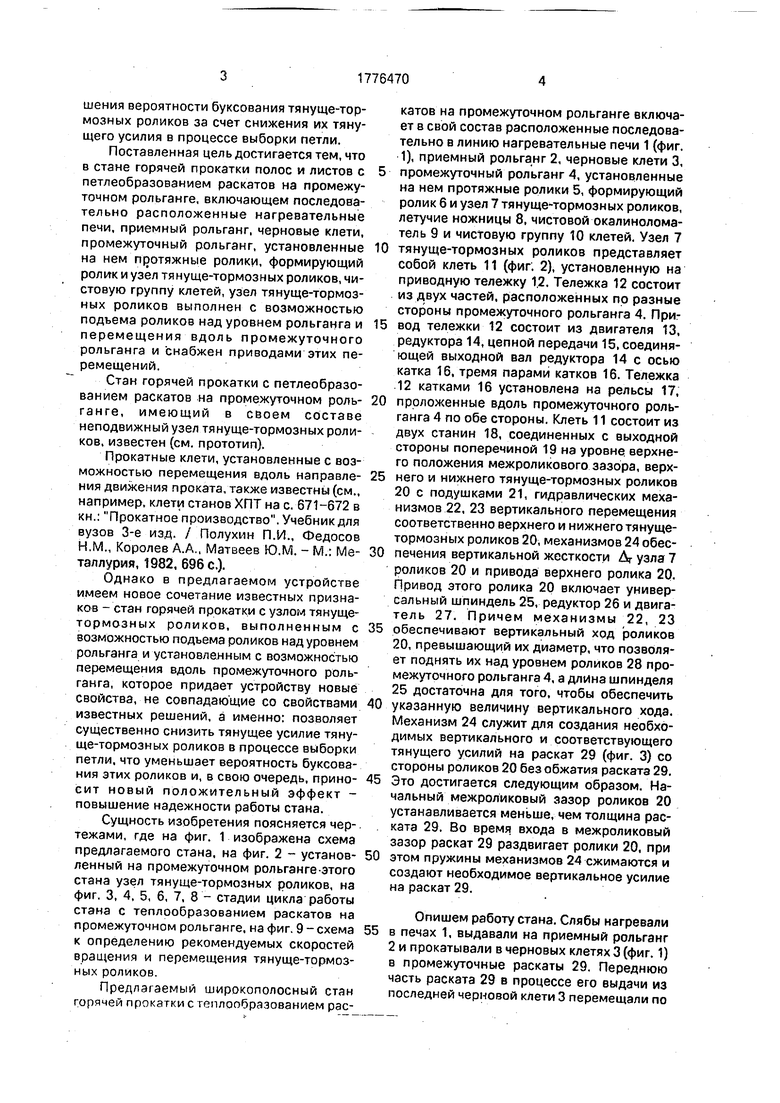

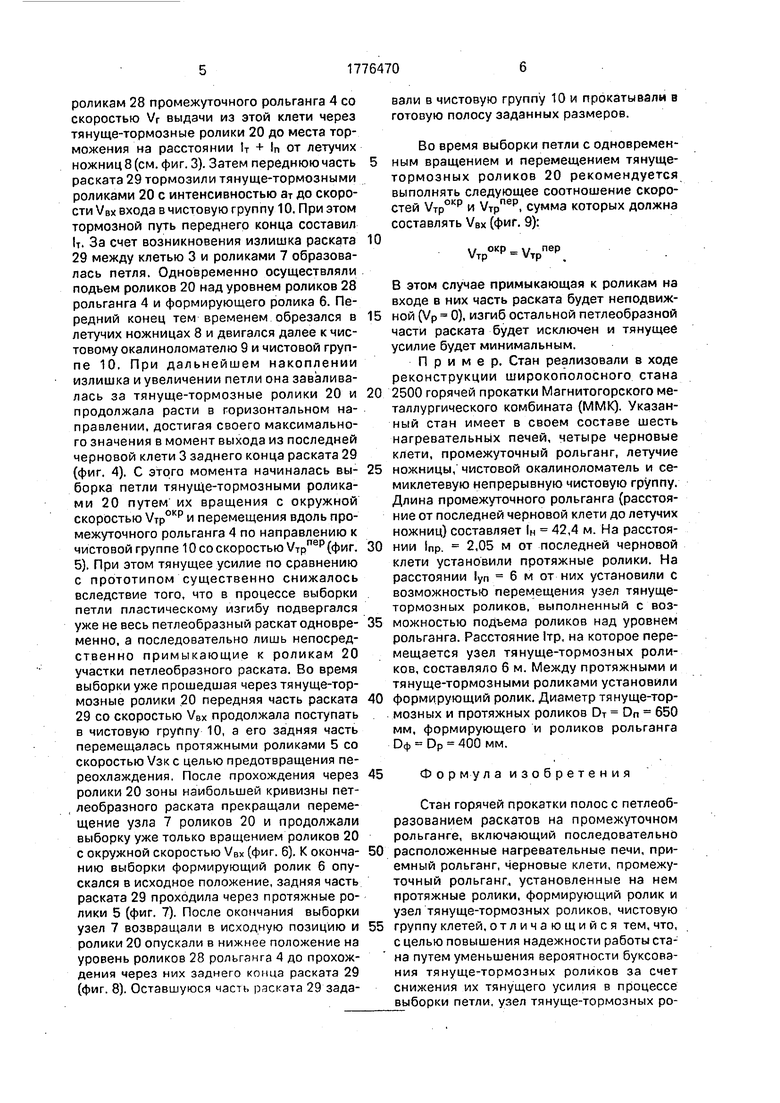

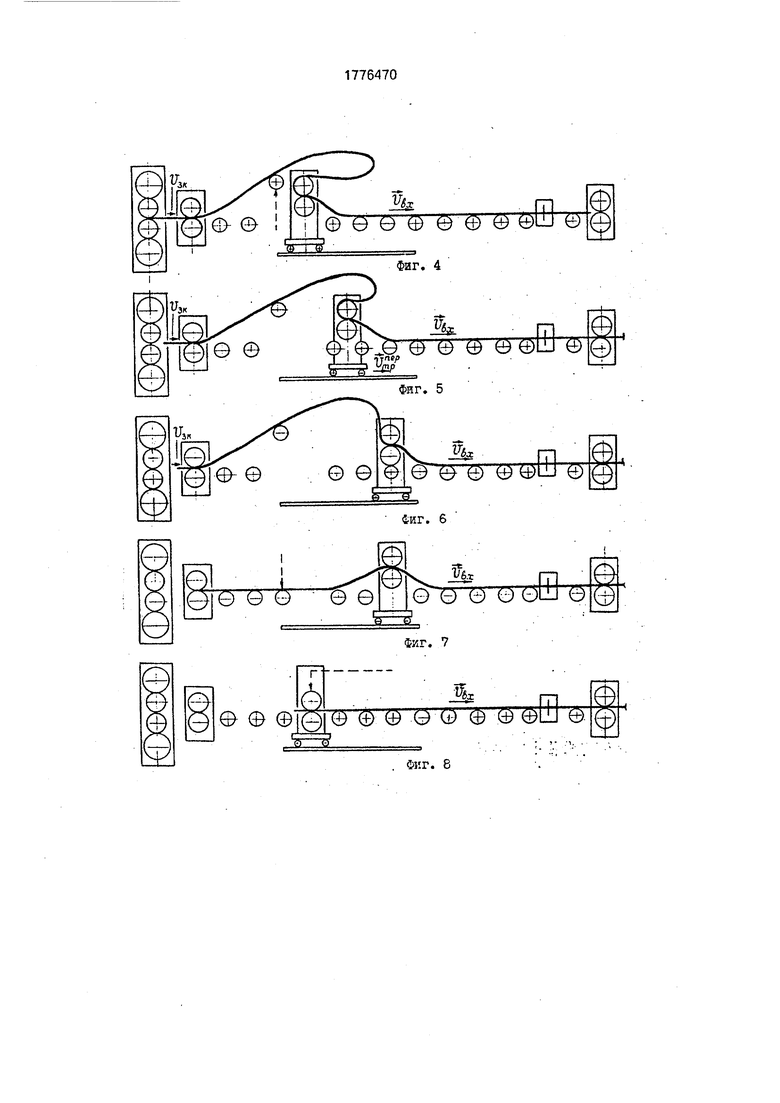

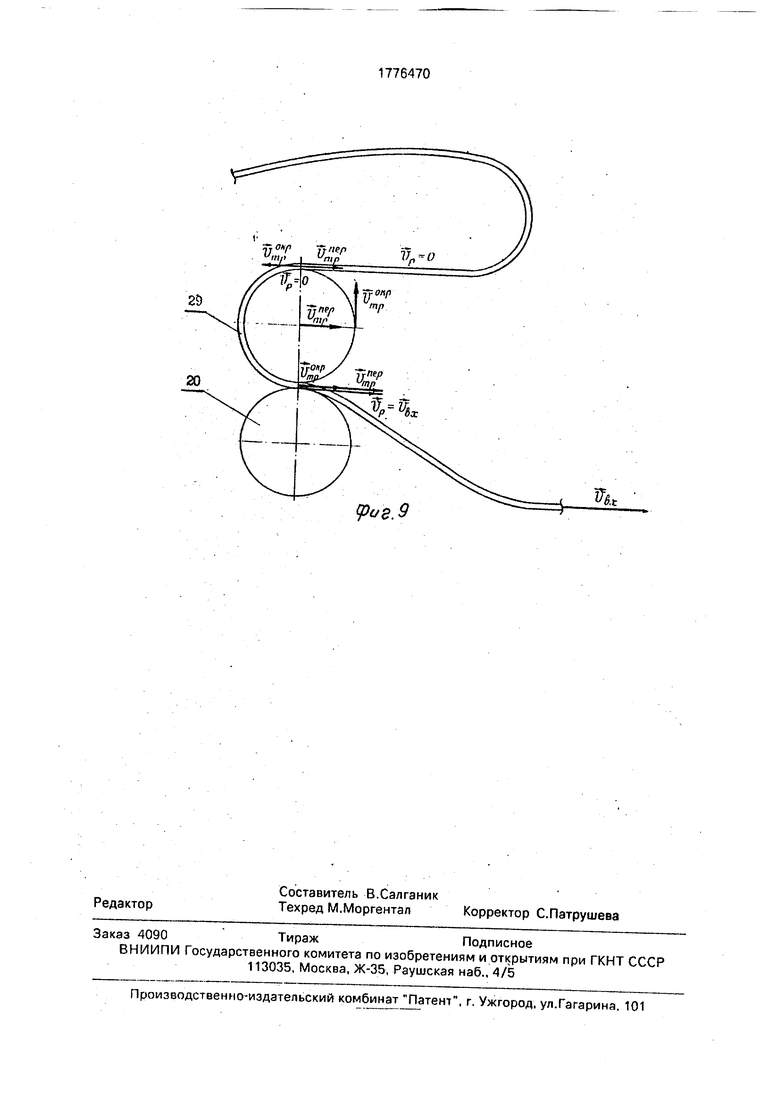

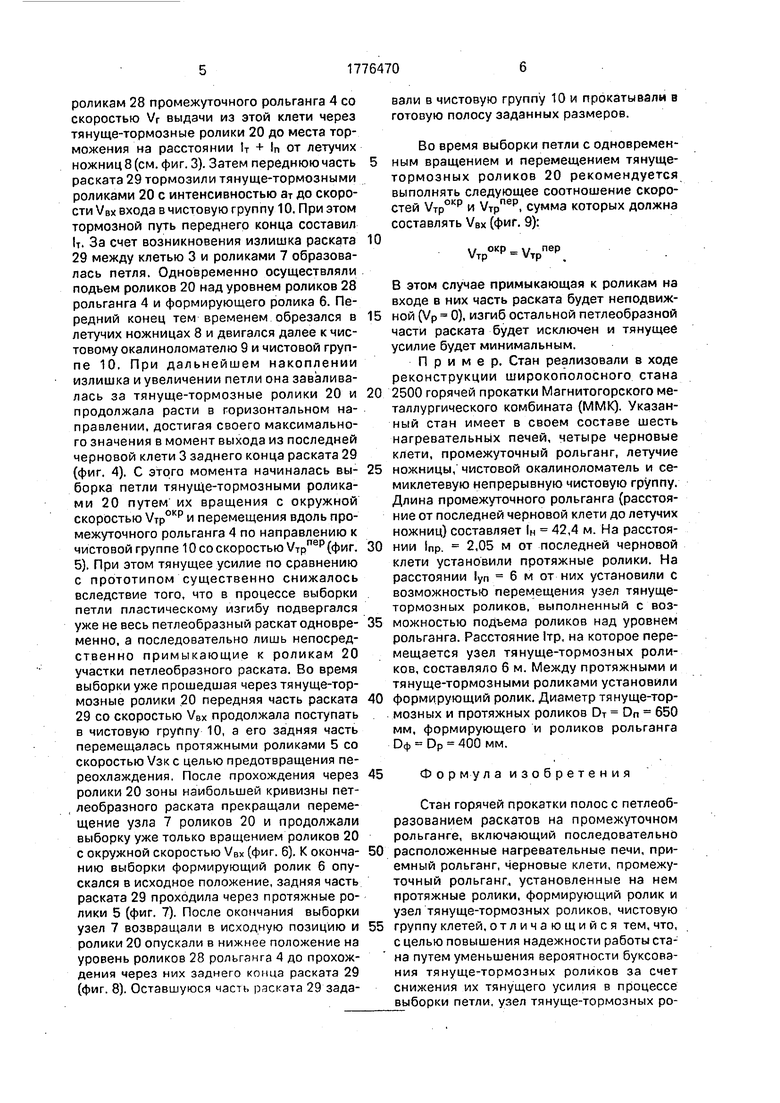

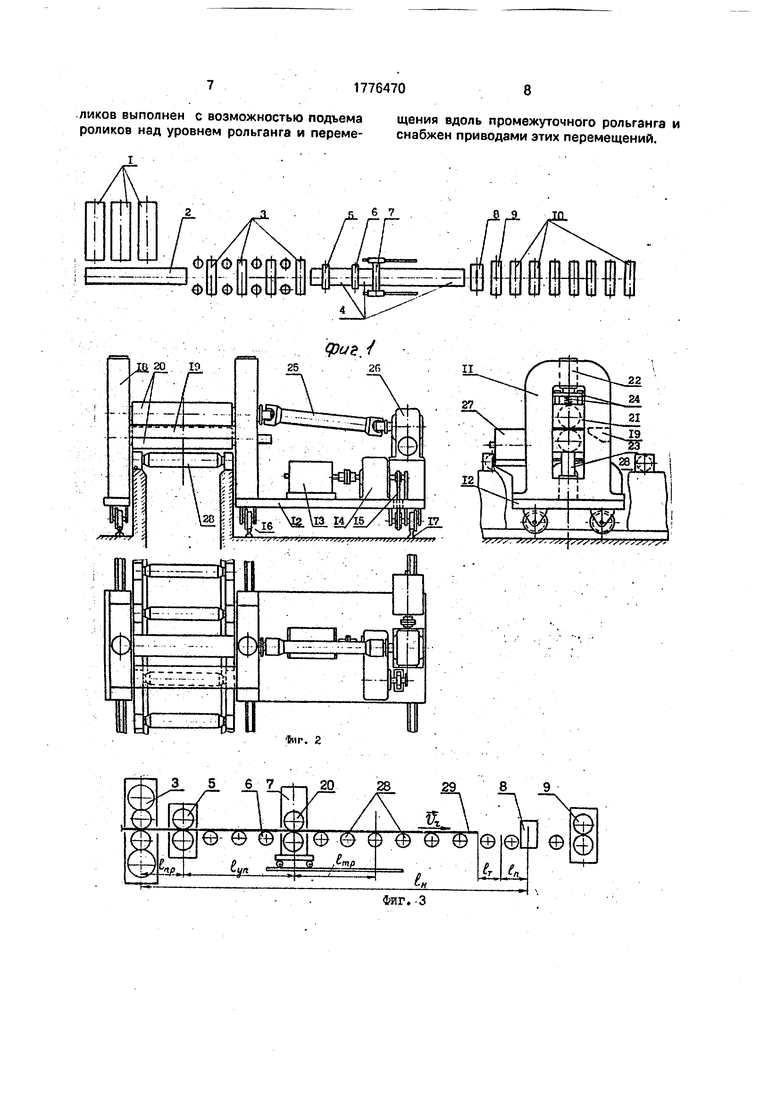

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема предлагаемого стана, на фиг. 2 - установленный на промежуточном рольганге-этого стана узел тянуще-тормозных роликов, на фиг. 3, 4, 5, 6, 7, 8 - стадии цикла работы стана с теплообразованием раскатов на промежуточном рольганге, на фиг. 9 - схема к определению рекомендуемых скоростей вращения и перемещения тянуще-тормозных роликов.

Предлагаемый широкополосный стан горячей прокатки с теплообразованием раскатов на промежуточном рольганге включает в свой состав расположенные последовательно в линию нагревательные печи 1 (фиг. 1), приемный рольганг 2, черновые клети 3,

промежуточный рольганг 4, установленные на нем протяжные ролики 5, формирующий ролик 6 и узел 7 тянуще-тормозных роликов, летучие ножницы 8, чистовой окалинолома- тель 9 и чистовую группу 10 клетей. Узел 7

тянуще-тормозных роликов представляет собой клеть 11 (фиг. 2), установленную на приводную тележку 1.2, Тележка 12 состоит из двух частей, расположенных по разные стороны промежуточного рольганга 4. Привод тележки 12 состоит из двигателя 13, редуктора 14, цепной передачи 15, соединяющей выходной вал редуктора 14 с осью катка 16, тремя парами катков 16. Тележка 12 катками 16 установлена на рельсы 17,

проложенные вдоль промежуточного рольганга 4 по обе стороны. Клеть 11 состоит из двух станин 18, соединенных с выходной стороны поперечиной 19 на уровне верхнего положения межроликового зазора, верхнего и нижнего тянуще-тормозных роликов 20 с подушками 21, гидравлических механизмов 22, 23 вертикального перемещения соответственно верхнего и нижнего тянуще- тормозных роликов 20, механизмов 24 обеспечения вертикальной жесткости Дгузла7 роликов 20 и привода верхнего ролика 20. Привод этого ролика 20 включает универсальный шпиндель 25, редуктор 26 и двигатель 27. Причем механизмы 22, 23

обеспечивают вертикальный ход роликов 20, превышающий их диаметр, что позволяет поднять их над уровнем роликов 28 промежуточного рольганга 4, а длина шпинделя 25 достаточна для того, чтобы обеспечить

указанную величину вертикального хода. Механизм 24 служит для создания необходимых вертикального и соответствующего тянущего усилий на раскат 29 (фиг. 3) со стороны роликов 20 без обжатия раската 29.

Это достигается следующим образом. Начальный межроликовый зазор роликов 20 устанавливается меньше, чем толщина раската 29. Во время входа в межроликовый зазор раскат 29 раздвигает ролики 20, при

этом пружины механизмов 24 сжимаются и создают необходимое вертикальное усилие на раскат 29.

Опишем работу стана. Слябы нагревали в печах 1, выдавали на приемный рольганг 2 и прокатывали в черновых клетях 3 (фиг. 1) в промежуточные раскаты 29. Переднюю часть раската 29 в процессе его выдачи из последней черновой клети 3 перемещали по

роликам 28 промежуточного рольганга 4 со скоростью Vr выдачи из этой клети через тянуще-тормозные ролики 20 до места торможения на расстоянии IT + In от летучих ножниц 8 (см. фиг. 3). Затем переднюю часть раската 29 тормозили тянуще-тормозными роликами 20 с интенсивностью ат до скорости VBX входа в чистовую группу 10. При этом тормозной путь переднего конца составил IT. За счет возникновения излишка раската 29 между клетью 3 и роликами 7 образовалась петля. Одновременно осуществляли подъем роликов 20 над уровнем роликов 28 рольганга 4 и формирующего ролика 6. Передний конец тем временем обрезался в летучих ножницах 8 и двигался далее к чистовому окалиноломателю 9 и чистовой группе 10. При дальнейшем накоплении излишка и увеличении петли она заваливалась за тянуще-тормозные ролики 20 и продолжала расти в горизонтальном направлении, достигая своего максимального значения в момент выхода из последней черновой клети 3 заднего конца раската 29 (фиг. 4). С этого момента начиналась вы- борка петли тянуще-тормозными роликами 20 путем их вращения с окружной скоростью VTp°Kp и перемещения вдоль промежуточного рольганга 4 по направлению к чистовой группе 10 со скоростью VTpnep (фиг. 5). При этом тянущее усилие по сравнению с прототипом существенно снижалось вследствие того, что в процессе выборки петли пластическому изгибу подвергался уже не весь петлеобразный раскат одновре- менно, а последовательно лишь непосредственно примыкающие к роликам 20 участки петлеобразного раската. Во время выборки уже прошедшая через тянуще-тормозные ролики 20 передняя часть раската 29 со скоростью VBX продолжала поступать в чистовую группу 10, а его задняя часть перемещалась протяжными роликами 5 со скоростью VSK с целью предотвращения переохлаждения. После прохождения через ролики 20 зоны наибольшей кривизны петлеобразного раската прекращали перемещение узла 7 роликов 20 и продолжали выборку уже только вращением роликов 20 с окружной скоростью VBX (фиг. 6). К оконча- нию выборки формирующий ролик 6 опускался в исходное положение, задняя часть раската 29 проходила через протяжные ролики 5 (фиг. 7). После окончаний выборки узел 7 возвращали в исходную позицию и ролики 20 опускали в нижнее положение на уровень роликов 28 рольганга 4 до прохождения через них заднего конца раската 29 (фиг. 8). Оставшуюся часть раската 29 задавали в чистовую группу 10 и прокатывали в готовую полосу заданных размеров.

Во время выборки петли с одновременным вращением и перемещением тянуще- тормозных роликов 20 рекомендуется выполнять следующее соотношение скоростей VTpOKp и VTpnep, сумма которых должна составлять VBx (фиг. 9):

VTp°KP vTpnep

В этом случае примыкающая к роликам на входе в них часть раската будет неподвижной (Vp 0), изгиб остальной петлеобразной части раската будет исключен и тянущее усилие будет минимальным.

Пример. Стан реализовали в ходе реконструкции широкополосного стана 2500 горячей прокатки Магнитогорского металлургического комбината (ММК). Указанный стан имеет в своем составе шесть нагревательных печей, четыре черновые клети, промежуточный рольганг, летучие ножницы, чистовой окалиноломатель и се- миклетевую непрерывную чистовую группу. Длина промежуточного рольганга (расстояние от последней черновой клети до летучих ножниц) составляет 1Н 42,4 м. На расстоянии 1Пр. 2,05 м от последней черновой клети установили протяжные ролики. На расстоянии lyn 6 м от них установили с возможностью перемещения узел тянуще- тормозных роликов, выполненный с возможностью подъема роликов над уровнем рольганга. Расстояние 1тр, на которое перемещается узел тянуще-тормозных роликов, составляло 6 м. Между протяжными и тянуще-тормозными роликами установили формирующий ролик. Диаметр тянуще-тормозных и протяжных роликов DT Dn 650 мм, формирующего и роликов рольганга Оф DP 400 мм.

Формула изобретения

Стан горячей прокатки полос с петлеобразованием раскатов на промежуточном рольганге, включающий последовательно расположенные нагревательные печи, приемный рольганг, черновые клети, промежуточный рольганг, установленные на нем протяжные ролики, формирующий ролик и узел тянуще-тормозных роликов, чистовую группу клетей, отличающийся тем, что, с целью повышения надежности работы стана путем уменьшения вероятности буксования тянуще-тормозных роликов за счет снижения их тянущего усилия в процессе выборки петли, узел тянуще-тормозных роликов выполнен с возможностью подъема роликов над уровнем рольганга и перемещения вдоль промежуточного рольганга и снабжен приводами этих перемещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

| Способ горячей прокатки полос и листов | 1987 |

|

SU1479150A1 |

| Устройство для управления петлеобразованием раската на листовом стане горячей прокатки | 1990 |

|

SU1785451A3 |

| Широкополосный стан горячей прокатки | 1989 |

|

SU1692694A1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

| УСТРОЙСТВО АКТИВНОГО ПЕРЕМЕЩЕНИЯ ДЛЯ ПРОМЕЖУТОЧНОГО ПЕРЕМОТОЧНОГО УСТРОЙСТВА ПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2481909C2 |

| Непрерывный заготовочный стан | 1975 |

|

SU566638A1 |

| Способ широкополосовой горячей черновой прокатки | 1987 |

|

SU1518036A1 |

Сущность изобретения: стан горячей прокатки включает черновую и чистовую группы клетей между которыми на промежуточном рольганге установлен узел тянуще- тормозных роликов, выполненный с возможностью подъема роликов над уровнем рольганга и перемещения вдоль промежуточного рольганга.9 ил.

Виг. 2

8

Фиг. 3

© ф

©UJ ©

Фиг. 4

Фиг. 5

Г4

Ј ® ш шш ©

ф

4иг. 6

ФИГ. 7

. Фиг. 8

фе/е.9

| Широкополосный стан горячей прокатки | 1989 |

|

SU1692694A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-23—Публикация

1990-08-13—Подача