ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1988 |

|

SU1602598A1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Устройство для поперечно-клиновой прокатки | 1986 |

|

SU1466857A1 |

| Способ поперечно-клиновой прокатки ступенчатых изделий | 1987 |

|

SU1593764A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Инструмент для поперечно-клиновой прокатки спаренных ступенчатых валов | 1989 |

|

SU1690929A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Инструмент для поперечно-клиновой прокатки изделий из прутка | 1984 |

|

SU1292886A1 |

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU948503A1 |

Использование: при производстве осе- сиМметричных деталей с участками многогранного исходного профиля. Сущность изобретения: инструмент для поперечно- клиновой прокатки содержит две плиты с формообразующими клиньями и средство предварительного формообразования, установленное перед формообразующими клиньями. Средство предварительного формообразования выполнено в виде установленных параллельно оси симметрии инструмента двух клинообразных вставок. Боковые наклонные поверхности вставок при вершине сопряжены по радиусу и наклонены одна к другой под углом 20...35°, при этом расстояние между вставками определяется- равенством: L a +2 (1,57 ... 2,04)-h, где а - расстояние между формообразующими клиньями, h - высота вставок. 6 ил.

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве осесиммет- ричных деталей с участками многогранного исходного профиля.

Цель изобретения - повышение качества Деталей за счет повышения точности размеров заготовки.

Для этого инструмент снабжен средством предварительного формообразования, установленным перед формообразующими клиньями и выполненным в виде установленных параллельно оси симметрии инструмента двух клинообразных вставок, боковые наклонные поверхности которых при вершине сопряжены по радиусу и на- клонены одна к другой под углом 20 - 35°. при этом расстояние между вставками определяется равенством

L a + 2(1,57-2,04)-h, где а - расстояние между формообрзэующи- ми клиньями;

h - высота вставок.

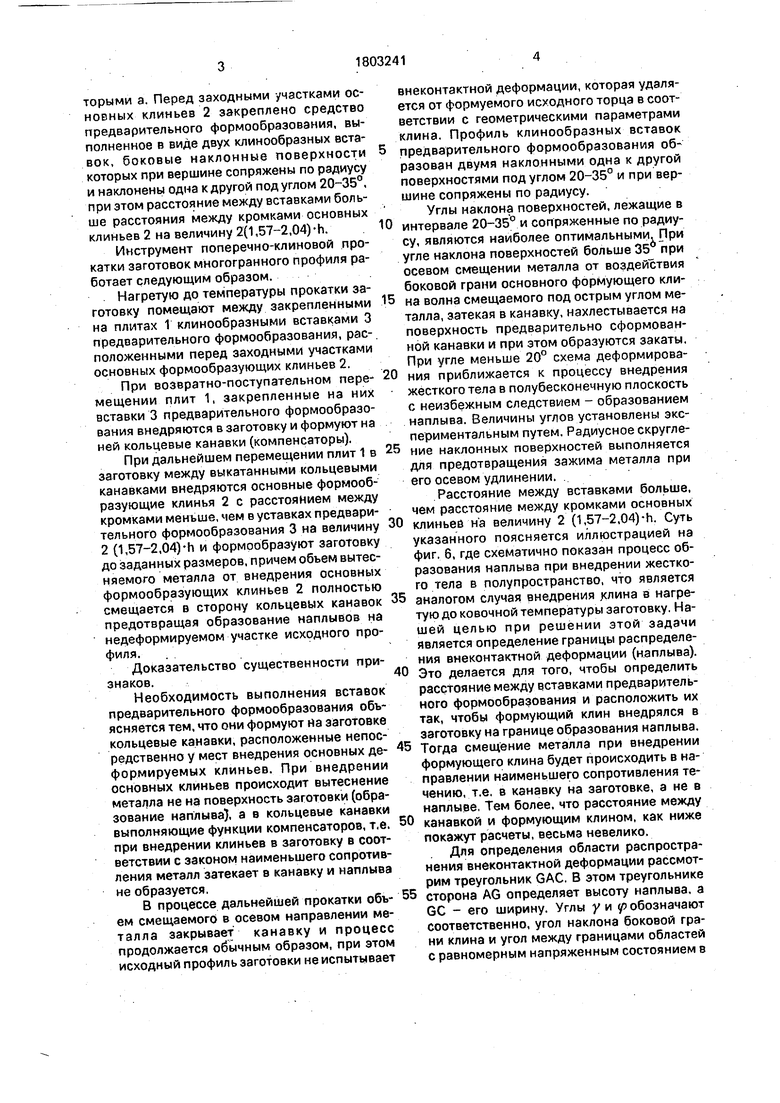

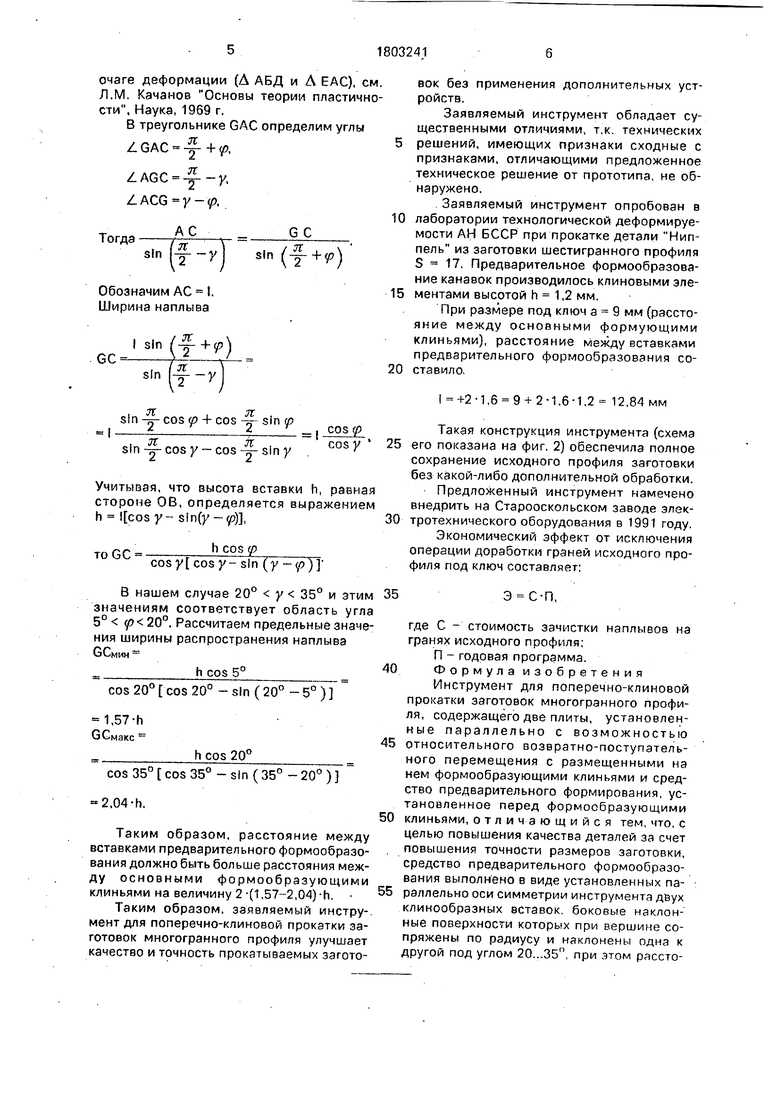

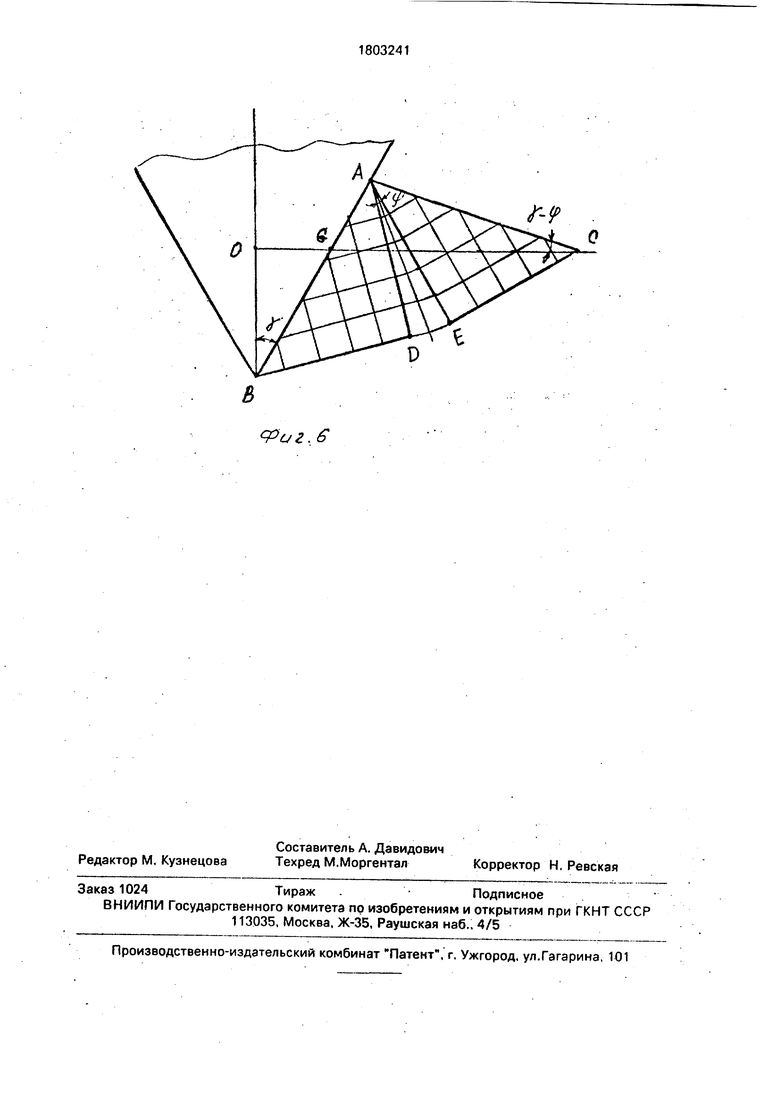

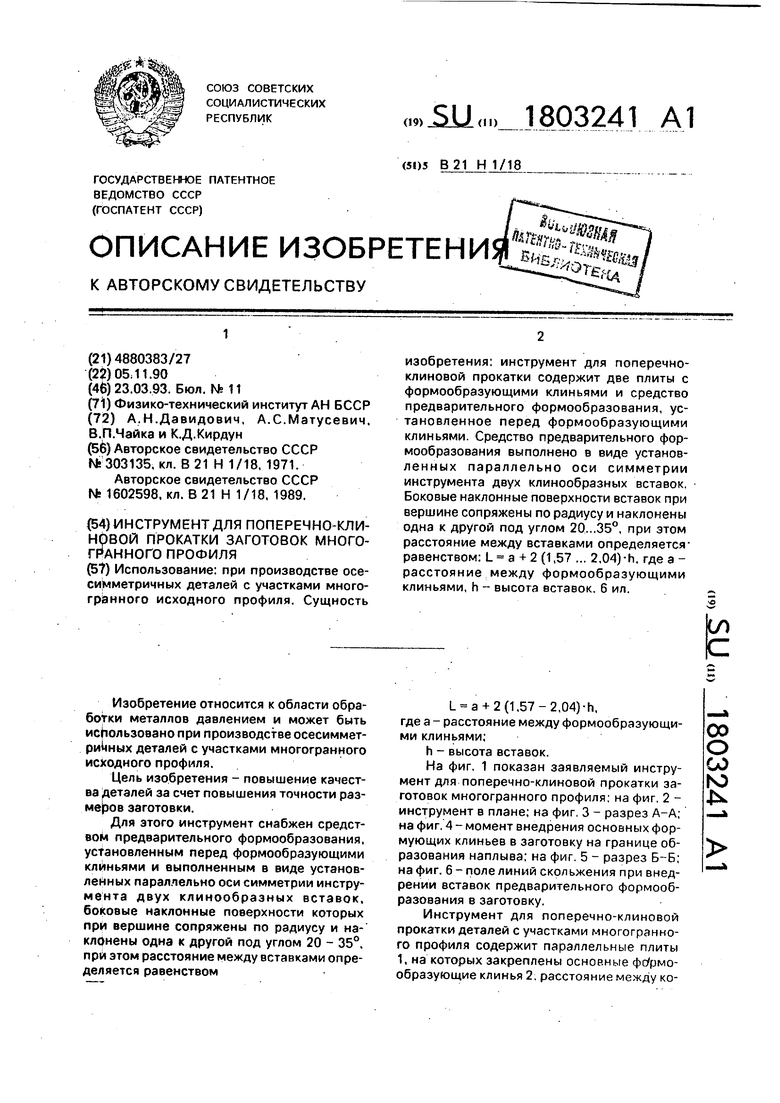

На фиг, 1 показан заявляемый инструмент для поперечно-клиновой прокатки заготовок многогранного профиля; на фиг. 2 - инструмент в плане; на фиг. 3 - разрез А-А; на фиг. 4 - момент внедрения основных формующих клиньев в заготовку на границе образования наплыва; на фиг. 5 - разрез Б-Б; на фиг. 6-поле линий скольжения при внедрении вставок предварительного формообразования в заготовку.

Инструмент для поперечно-клиновой прокатки деталей с участками многогранного профиля содержит параллельные плиты 1, на которых закреплены основные фсУрмо- образующие клинья 2, расстояние между ко00

о

со ю

.N

торыми а. Перед заходными участками основных клиньев 2 закреплено средство предварительного формообразования, выполненное в виде двух клинообразных вставок, боковые наклонные поверхности которых при вершине сопряжены по радиусу и наклонены одна к другой под углом 20-35°, при этом расстояние между вставками больше расстояния между кромками основных клиньев 2 на величину 2(1,57-2,04) -h.

Инструмент поперечно-клиновой прокатки заготовок многогранного профиля работает следующим образом.

Нагретую до температуры прокатки заготовку помещают между закрепленными на плитах 1 клинообразными вставками 3 предварительного формообразования, рас-, положенными перед заходными участками основных формообразующих клиньев 2.

При возвратно-поступательном перемещении плит 1, закрепленные на них вставки 3 предварительного формообразования внедряются в заготовку и формуют на ней кольцевые канавки (компенсаторы).

При дальнейшем перемещении плит 1 в заготовку между выкатанными кольцевыми канавками внедряются основные формооб- разующие клинья 2 с расстоянием между кромками меньше, чем в уставках предварительного формообразования 3 на величину 2 (1,57-2,04)-И и формробразуют заготовку до заданных размеров, причем объем вытесняемого металла от внедрения основных формообразующих клиньев 2 полностью смещается в сторону кольцевых канавок предотвращая образование наплывов на недеформируемом участке исходного профиля.

Доказательство существенности признаков.

Необходимость выполнения вставок предварительного формообразования объясняется тем, что они формуют на заготовке кольцевые канавки, расположенные непосредственно у мест внедрения основных деформируемых клиньев. При внедрении основных клиньев происходит вытеснение металла не на поверхность заготовки (образование наплыва), а в кольцевые канавки выполняющие функции компенсаторов, т.е. при внедрении клиньев в заготовку в соответствии с законом наименьшего сопротивления металл затекает в канавку и наплыва не образуется.

В процессе дальнейшей прокатки объем смещаемого в осевом направлении металла закрывает канавку и процесс продолжается обычным образом, при этом исходный профиль заготовки не испытывает

внеконтактной деформации, которая удаляется от формуемого исходного торца в соответствии с геометрическими параметрами клина. Профиль клинообразных вставок

предварительного формообразования образован двумя наклонными одна к другой поверхностями под углом 20-35° и при вершине сопряжены по радиусу.

Углы наклона поверхностей, лежащие в

интервале 20-35° и сопряженные по радиусу, являются наиболее оптимальными. При угле наклона поверхностей больше 35 при осевом смещении металла от воздействия боковой грани основного формующего клина волна смещаемого под острым углом металла, затекая в канавку, нахлестывается на поверхность предварительно сформованной канавки и при этом образуются закаты, При угле меньше 20° схема деформирования приближается к процессу внедрения жесткого тела в полубесконечную плоскость с неизбежным следствием - образованием наплыва. Величины углов установлены экспериментальным путем. Радиусное скругление наклонных поверхностей выполняется для предотвращения зажима металла при его осевом удлинении. .

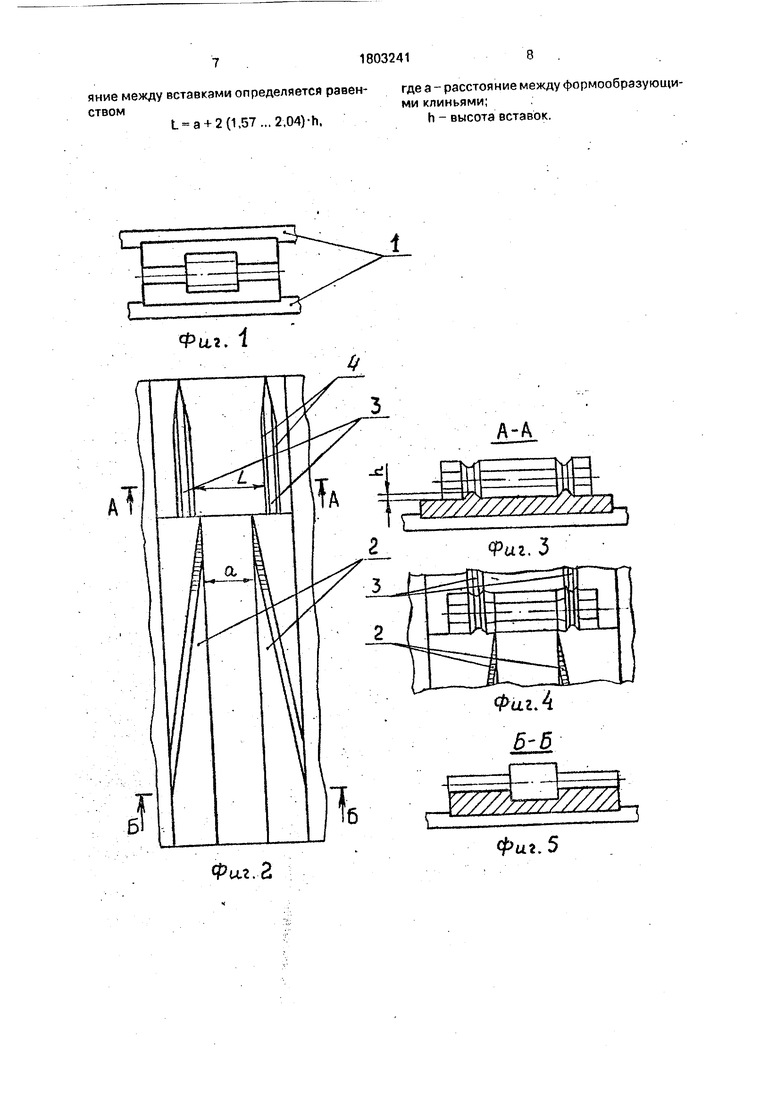

Расстояние между вставками больше, чем расстояние между кромками основных

клиньев на величину 2 (1,57-2,04)-h. Суть указанного поясняется иллюстрацией на фиг. 6, где схематично показан процесс образования наплыва при внедрении жесткого тела в полупространство, что является

аналогом случая внедрения клина в нагретую до ковочной температуры заготовку. Нашей целью при решении этой задачи является определение границы распределения внеконтактной деформации (наплыва).

Это делается для того, чтобы определить расстояние между вставками предварительного формообразования и расположить их так, чтобы формующий клин внедрялся в заготовку на границе образования наплыва.

Тогда смещение металла при внедрении формующего клина будет происходить в направлении наименьшего сопротивления течению, т.е. в канавку на заготовке, а не в наплыве, Тем более, что расстояние между

канавкой и формующим клином, как ниже покажут расчеты, весьма невелико.

Для определения области распространения внеконтактной деформации рассмотрим треугольник GAC. В этом треугольнике

сторона AG определяет высоту наплыва, а GC - его ширину. Углы у и if обозначают соответственно, угол наклона боковой грани клина и угол между границами областей с равномерным напряженным состоянием в

очаге деформации (Л АБД и Л ЕАС), см. Л.М, Качанов Основы теории пластичности, Наука, 1969 г.

В треугольнике GAC определим углы

L GAC - - + р,

Тогда

ZAGC Z.,

АС

sin 4--Y

Обозначим АС I, Ширина наплыва

I sin (-f-+p)

sin

л

-у

jfpЈ sin-я-cos + cos-х-sin

sin -J- cos y cos -7Г sin у . С08У

Учитывая, что высота вставки h, равная стороне 0В, определяется выражением h у- sln(y-),

тоСС

h cos p

cos у I cos y- sin (y-#)

В нашем случае 20° у 35° и этим значениям соответствует область угла 5° р 20°. Рассчитаем предельные значения ширины распространения наплыва

6Смин

e h cos 5° cos 20° - sin (20° -5° )

1,57-h

ССмакс

h cos 20°

cos 35° cos 35° - sin ( 35° - 20° ) 2.04-h.

Таким образом, расстояние между вставками предварительного формообразования должно быть больше расстояния между основными формообразующими клиньями на величину 2 -(1,57-2,04)-h.

Таким образом, заявляемый инстру-. мент для поперечно-клиновой прокатки заготовок многогранного профиля улучшает качество и точность прокатываемых заготоBOK без применения дополнительных устройств.

Заявляемый инструмент обладает существенными отличиями, т.к. технических

решений, имеющих признаки сходные с признаками, отличающими предложенное техническое решение от прототипа, не обнаружено.

. Заявляемый инструмент опробован в

лаборатории технологической деформируе- мости АН БССР при прокатке детали Ниппель из заготовки шестигранного профиля S 17. Предварительное формообразование канавок производилось клиновыми элементами высотой h 1,2 мм.

При размере под ключ а 9 мм (рзссто- яние между основными формующими клиньями), расстояние между вставками предварительного формообразования составилоI +2-1,6 9 + 2-1.6-1,2 12,84 мм

Такая конструкция инструмента (схема

его показана на фиг. 2) обеспечила полное

сохранение исходного профиля заготовки

без какой-либо дополнительной обработки.

Предложенный инструмент намечено

внедрить на Старооскольском заводе электротехнического оборудования в 1991 году.

Экономический эффект от исключения операции доработки граней исходного профиля под ключ составляет:

35

Э С-П,

где С - стоимость зачистки наплывов на гранях исходного профиля; П - годовая программа.

Формула изобретения

Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля, содержащего две плиты, установленные параллельно с возможностью

относительного возвратно-поступательного перемещения с размещенными на нем формообразующими клиньями и средство предварительного формирования, установленное перед формообразующими

клиньями, отличающийся тем, что, с целью повышения качества деталей за счет повышения точности размеров заготовки, средство предварительного формообразования выполнено в виде установленных параллельно оси симметрии инструмента двух клинообразных вставок, боковые наклонные поверхности которых при вершине сопряжены по радиусу и наклонены одна к другой под углом 20...35, при этом расстояние между вставками определяется равен-где а - расстояние между формообрэзующиствомми клиньями;

L a + 2(1,57 ... 2,04)-h,h - высота вставок.

Јtu. 1

Фаг,3

Фиг.6

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОКЛИНОВОЙ ПРОКАТКИ | 0 |

|

SU303135A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1988 |

|

SU1602598A1 |

Авторы

Даты

1993-03-23—Публикация

1990-11-05—Подача