аметром di и прокатывают ее до диаметра d2. На деформирующем участке Li оформляется часть переходного участка детали вто- рыми плоскостями 4 наклонных деформирующих поверхностей, угол наклона к основанию которых равен о. . Часть переходного участка оформляется от диаметра di до диаметра da. На дополнительном калибрующем участке производится калибровка полученного профиля детали. Угол наклона к основанию первых плоскостей 6 наклонных деформирующих поверхностей «2 меньше угла наклона а. На

дополнительном деформирующем участке L3 производится выкатывание части конического участка переходного профиля первыми 7 и вторыми 8 плоскостями наклонных деформирующих поверхностей до диаметра d2. Окончательное оформление переходного участка детали производится на калибрующем участке 3. Повышение качества изделий достигается за счет прокатки переходного участка детали в два зтапа, вследствие чего снижаются растягивающие усилия, что исключает разрыв или утонение детали. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1973 |

|

SU470344A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1699693A1 |

| Инструмент для поперечно-клиновой прокатки | 1977 |

|

SU680794A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1574336A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Способ поперечно-клиновой прокатки участков заострения дюбелей | 1984 |

|

SU1337177A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU725763A1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения деталей типа ступенчатых валов. Цель изобретения - повышение качества изделий. На заходном участке деформирующие клинья 2, наклоненные под углом Α к основанию, внедряются в заготовку диаметром D 1 и прокатывают ее до диаметра D 2. На деформирующем участке L 1 оформляется часть переходного участка детали вторыми плоскостями 4 наклонных деформирующих поверхностей, угол наклона к основанию которых равен α 1. Часть переходного участка оформляется от диаметра D 1 до диаметра D 3. На дополнительном калибрующем участке L 2 производится калибровка полученного профиля детали. Угол наклона к основанию первых плоскостей 6 наклонных деформирующих поверхностей α 2 меньше угла наклона Α. На дополнительном деформирующем участке L 3 производится выкатывание части конического участка переходного профиля первыми 7 и вторыми 8 плоскостями наклонных деформирующих поверхностей до диаметра D 2. Окончательное оформление переходного участка детали производится на калибрующем участке 3. Повышение качества изделий достигается за счет прокатки переходного участка детали в два этапа, вследствие чего снижаются растягивающие усилия, что исключает разрыв или утонение детали. 6 ил.

Изобретение относится к обработке металлов давлением и может быть использовано для получения деталей типа ступенчатых валов поперечно-клиновой прокаткой.

Целью изобретения является повышение качества прокатываемых деталей за счет уменьшения растягивающих усилий путем прокатки переходного участка в два этапа.,

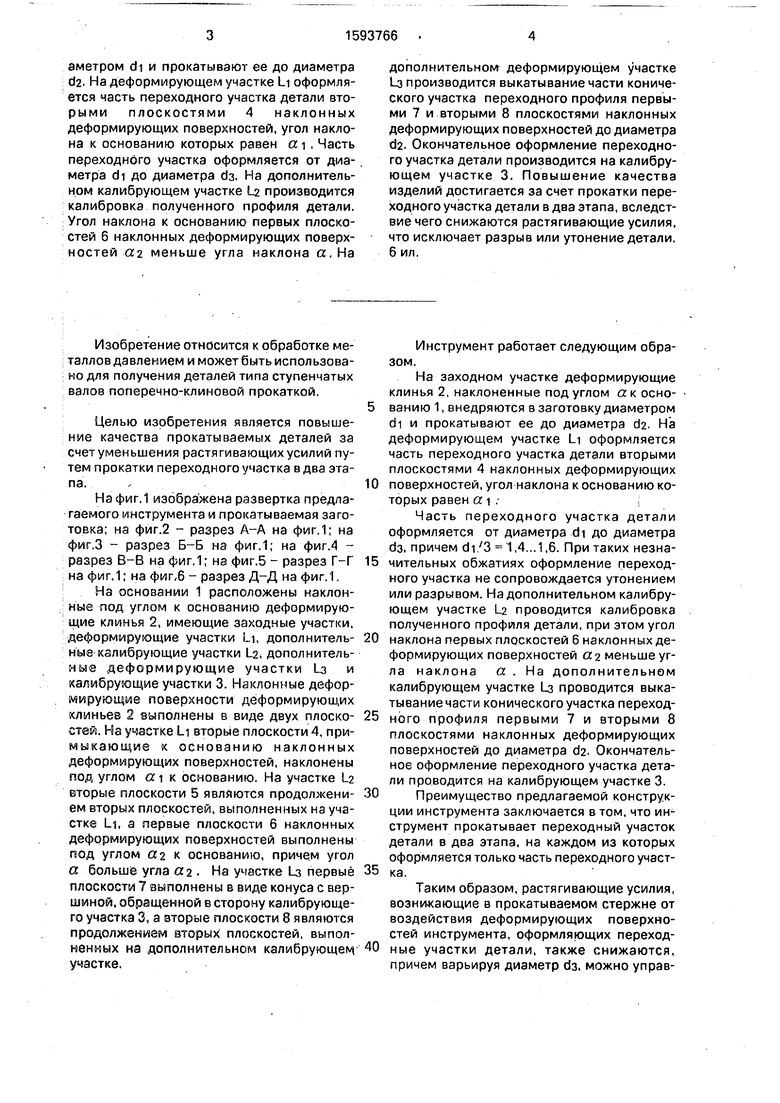

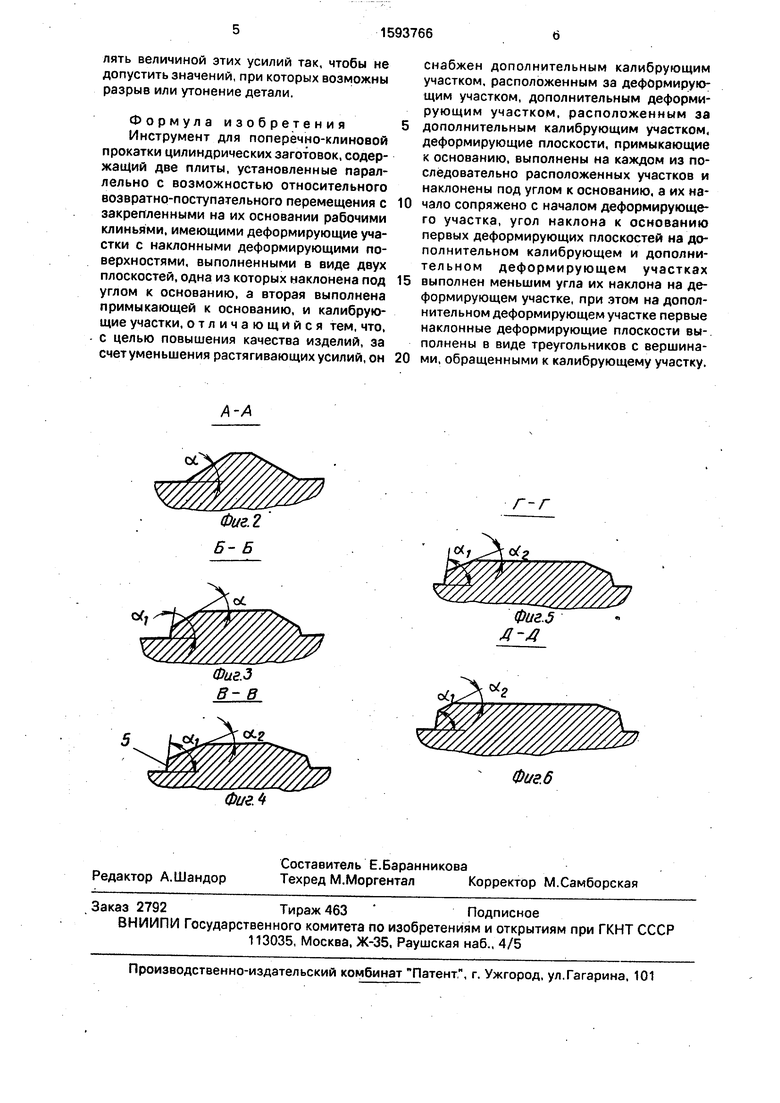

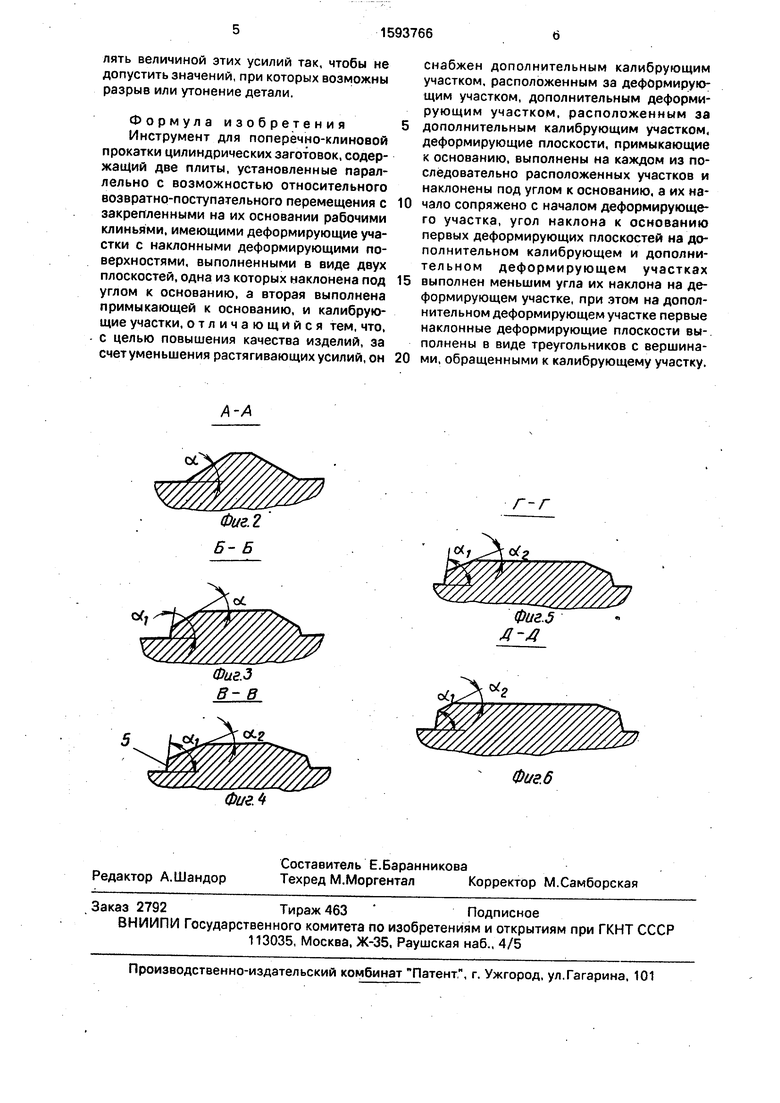

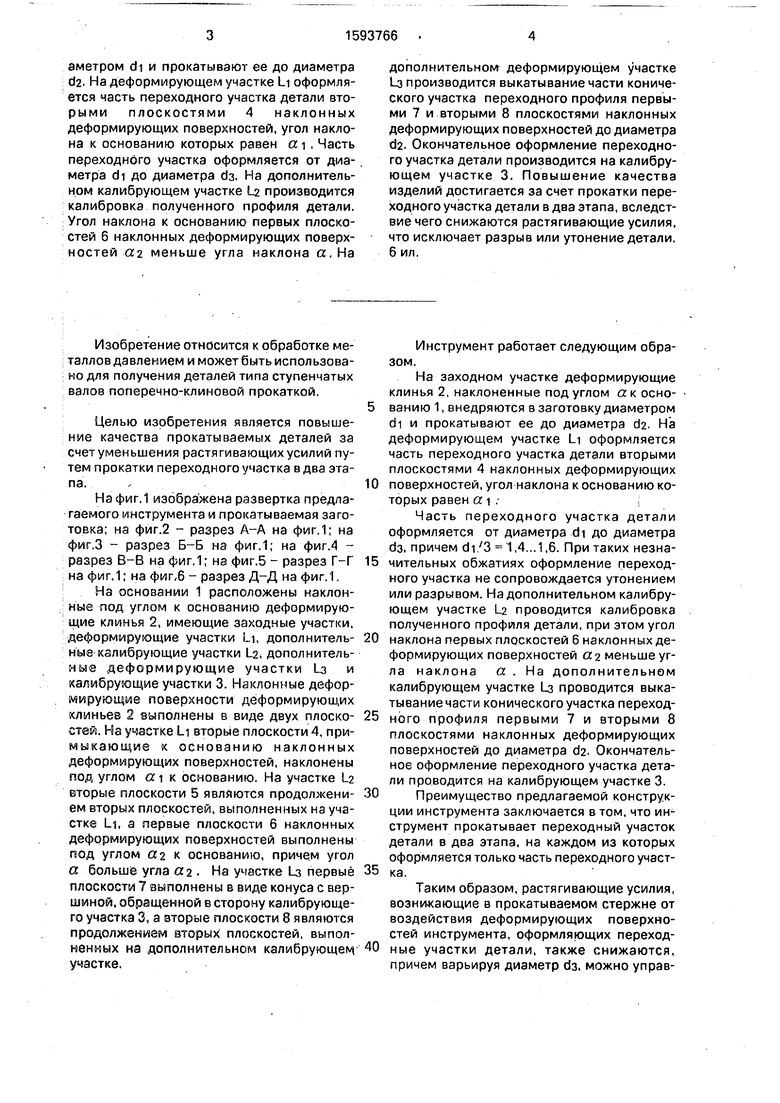

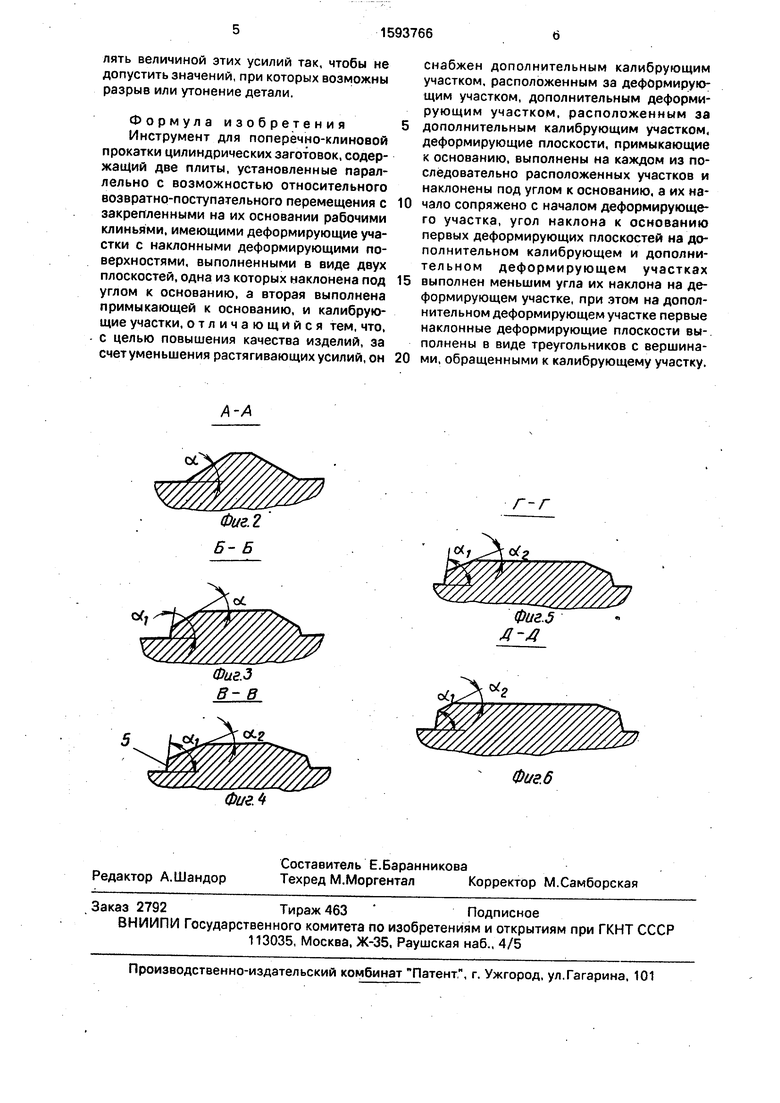

На фиг. 1 изображена развертка предлагаемого инструмента и прокатываемая заготовка; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1; на фиг,6 - разрез Д-Д на фиг.1,

На основании 1 расположены наклонные под углом к основанию деформирующие клинья 2, имеющие заходные участки, деформирующие участки Li, дополнительные калибрующие участки L2i дополнительные деформирующие участки и калибрующие участки 3. Наклонные деформирующие поверхности деформирующих клиньев 2 выполнены в виде двух плоскостей. На участке LI вторые плоскости 4, при- мыкающие к основанию наклонных деформирующих поверхностей, наклонены под углом а 1 к основанию. На участке L2 вторые плоскости 5 явлйются продолжением вторых плоскостей, выполненных на участке LI, а первые плоскости 6 наклонных деформирующих поверхностей выполнены под углом 012 к основанию, причем угол а больш1э угла «2 . На участке 1з первые плоскости 7 выполнены в виде конуса с вершиной, обращенной в сторону калибруюиде- го участка 3, а вторые плоскости 8 являются продолжением вторых плоскостей, выполненных на дополнительном калибрующей участке.

Инструмент работает следующим образом.

На заходном участке деформирующие клинья 2, наклоненные под углом а к основанию 1, внедряются в заготовку диаметром di и прокатывают ее до диаметра d2. На деформирующем участке LI оформляется часть переходного участка детали вторыми плоскостями 4 наклонных деформирующих

поверхностей, угол наклона к основанию которых равен а ;

Часть переходного участка детали оформляется от диаметра di до диаметра d3, причем di/3 1,4...1,6. При таких незначительных обжатиях оформление переходного участка не сопровождается утонением или разрывом. На дополнительном калибрующем участке проводится калибровка полученного профиля детали, при этом угол

наклона первых плоскостей 6 наклонных деформирующих поверхностей ач меньше угла наклона о. . На дополнительном калибрующем участке L3 проводится выкатывание части конического участка переходного профиля первыми 7 и вторыми 8 плоскостями наклонных деформирующих поверхностей до диаметра d2. Окончательное оформление переходного участка детали проводится на калибрующем участке 3.

Преимущество предлагаемой конструкции инструмента заключается в том, что инструмент прокатывает переходный участок детали в два зтапа, на каждом из которых оформляется только часть переходного участка.

Таким образом, растягивающие усилия, возникающие в прокатываемом стержне от воздействия деформирующих поверхностей инструмента, оформляющих переходные участки детали, также снижаются, причем варьируя диаметр da. можно управлять величиной этих усилий так, чтобы не допустить значений, при которых возможны разрыв или утонение детали.

Формула изобретения

Инструмент для поперечно-клиновой прокатки цилиндрических заготовок, содержащий две плиты, установленные параллельно с возможностью относительного возвратно-поступательного перемещения с закрепленными на их основании рабочими клиньями, имеющими деформирующие участки с наклонными деформирующими поверхностями, выполненными в виде двух плоскостей, одна из которых наклонена под углом к основанию, а вторая выполнена примыкающей к основанию, и калибрующие участки, отличающийся тем, что, с целью повышения качества изделий, за счет уменьшения растягивающих усилий, он

ot

ФиеЛ

снабжен дополнительным калибрующим участком, расположенным за деформирующим участком, дополнительным деформирующим участком, расположенным за дополнительным калибрующим участком, деформирующие плоскости, примыкающие к основанию, выполнены на каждом из последовательно расположенных участков и наклонены под углом к основанию, а их начало сопряжено с началом деформирующего участка, угол наклона к основанию первых деформирующих плоскостей на дополнительном калибрующем и дополнительном деформирующем участках выполнен меньшим угла их наклона на деформирующем участке, при этом на дополнительном деформирующем участке первые наклонные деформирующие плоскости выполнены в виде треугольников с вершинами, обращенными к калибрующему участку.

г-г

Фие.б

Авторы

Даты

1990-09-23—Публикация

1988-06-29—Подача