1

Изобретение относится к обработке металлов давлением и может быть использовано на машиностроительных предприятиях при изготовлении заготовок для деталей методом горячей штамповки.

Целью изобретения является повышение стойкости инструмента.

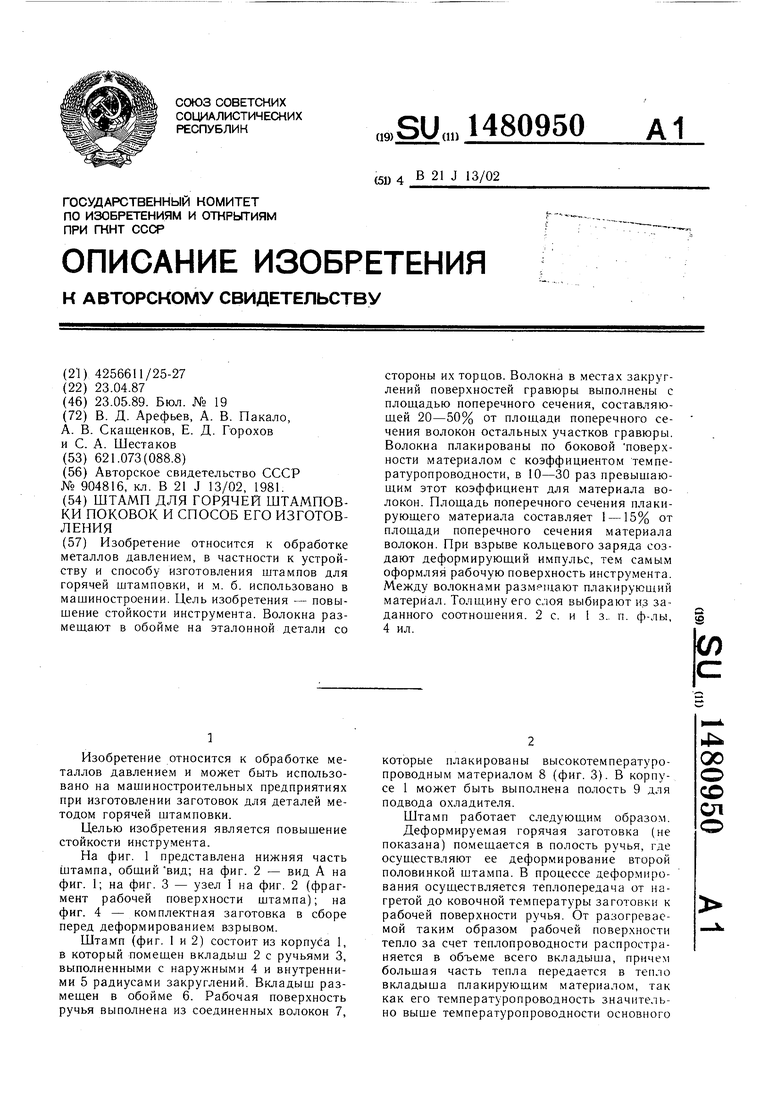

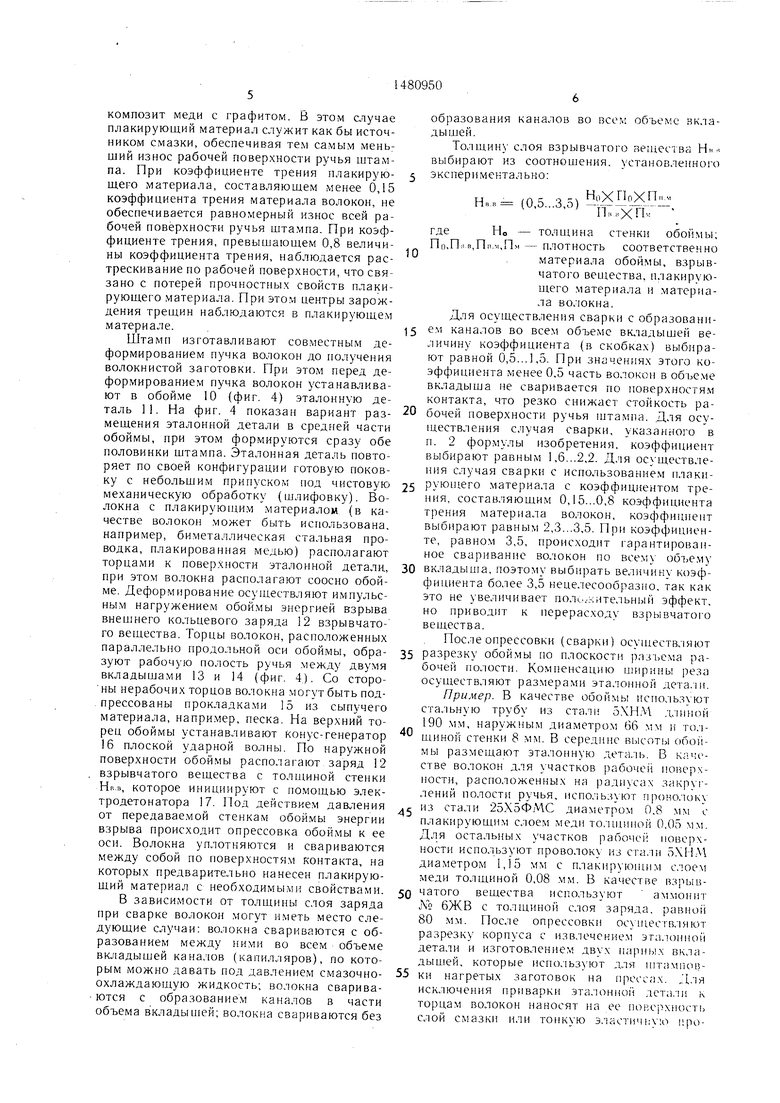

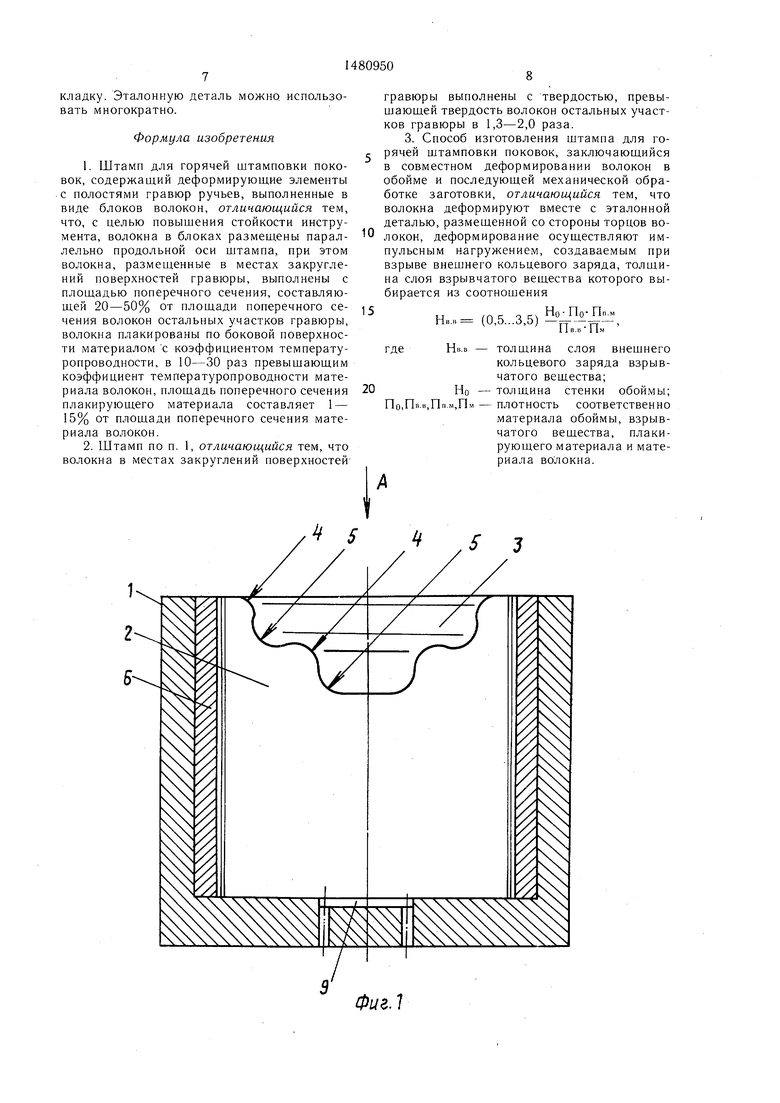

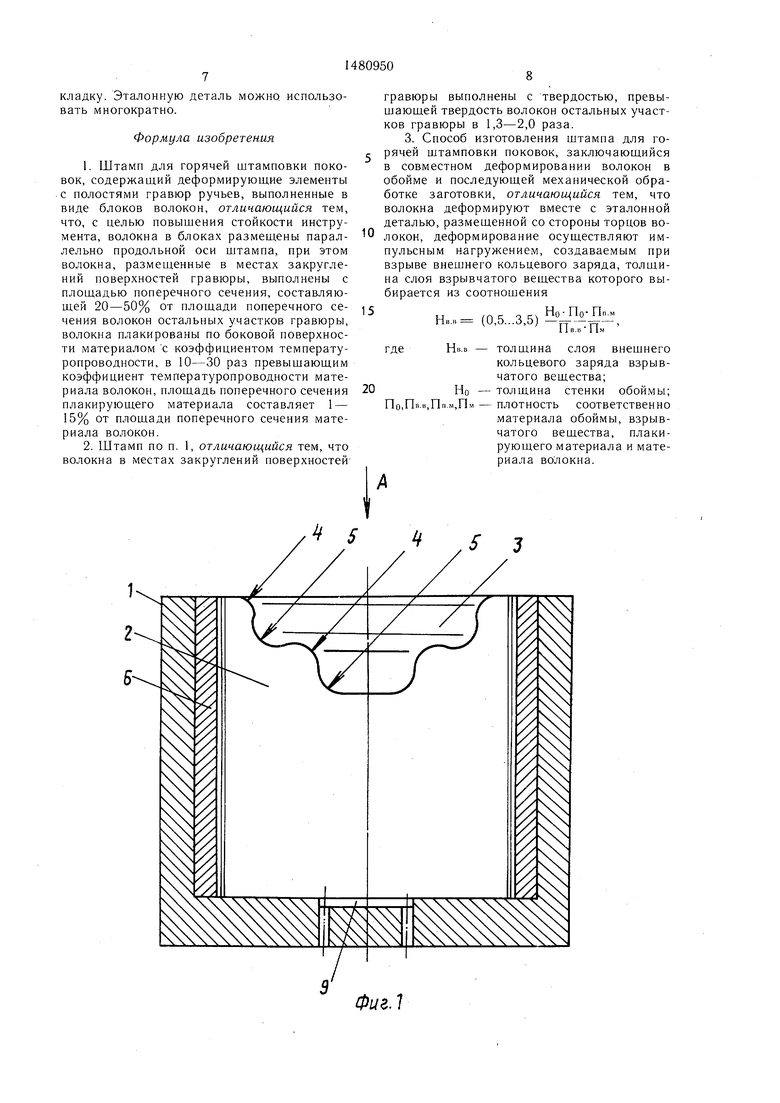

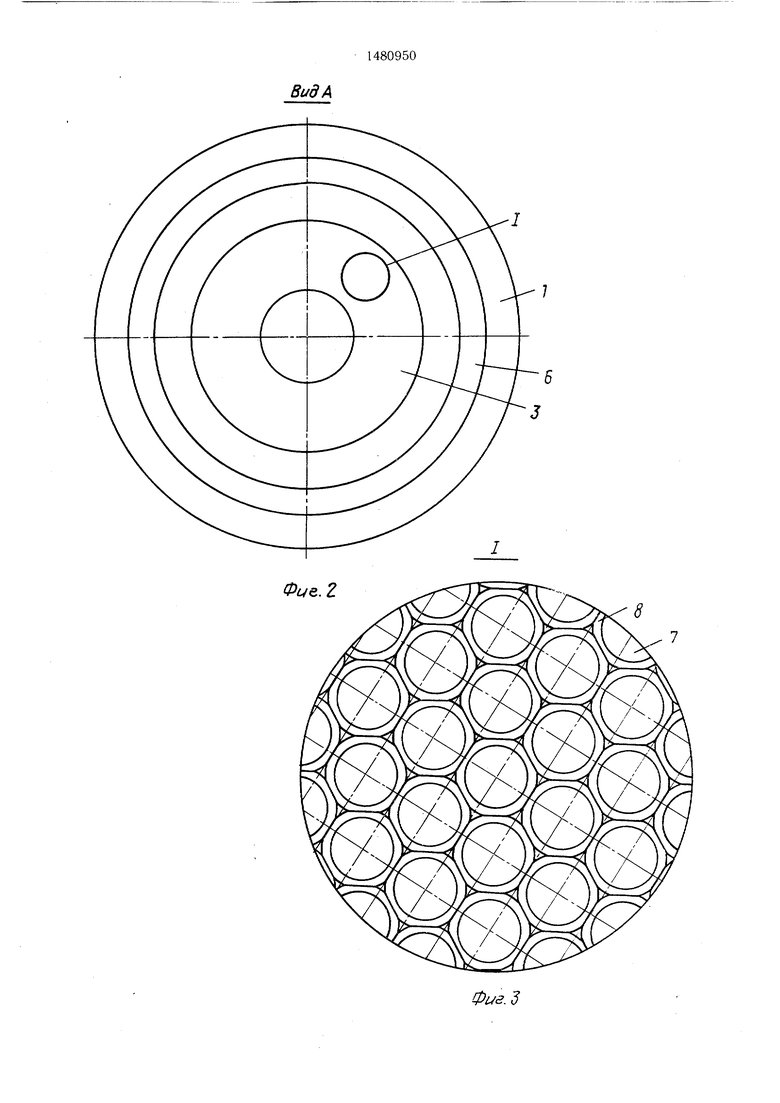

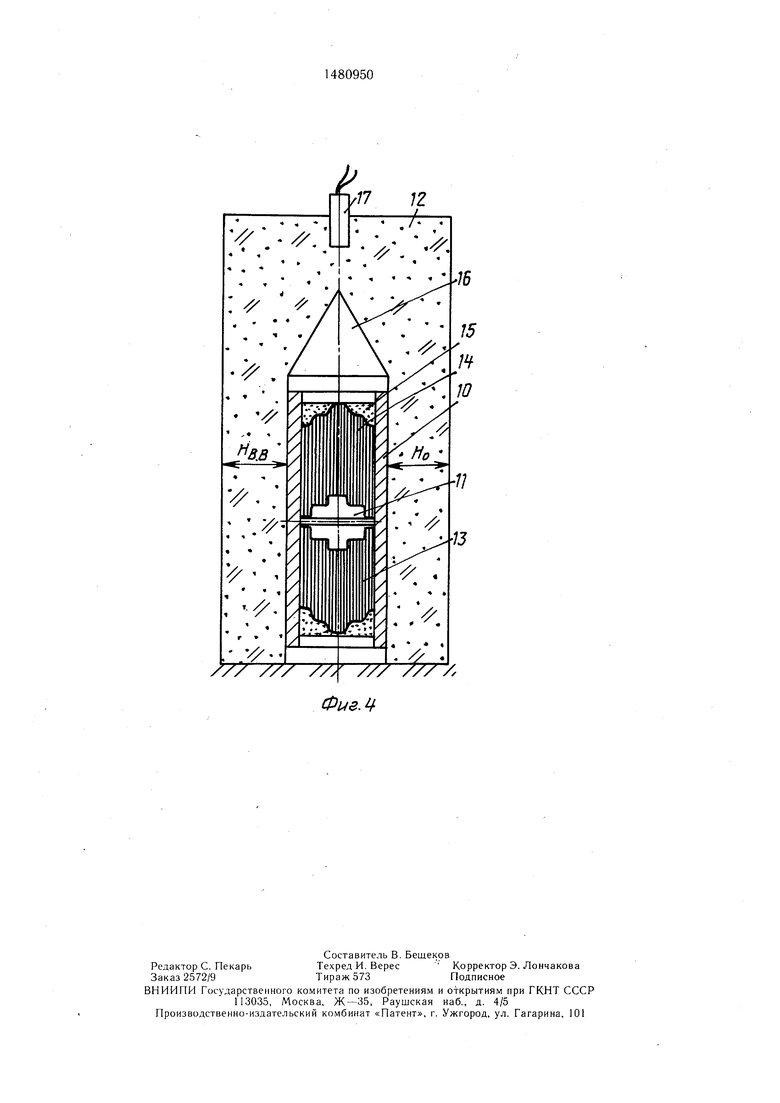

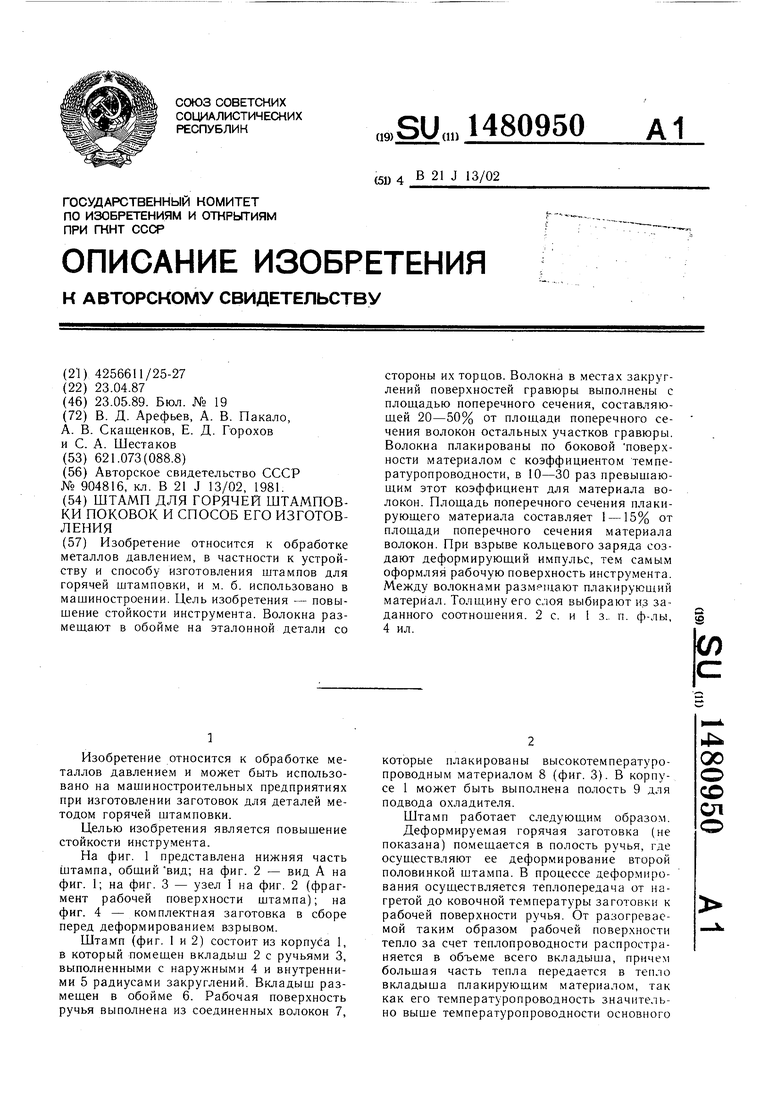

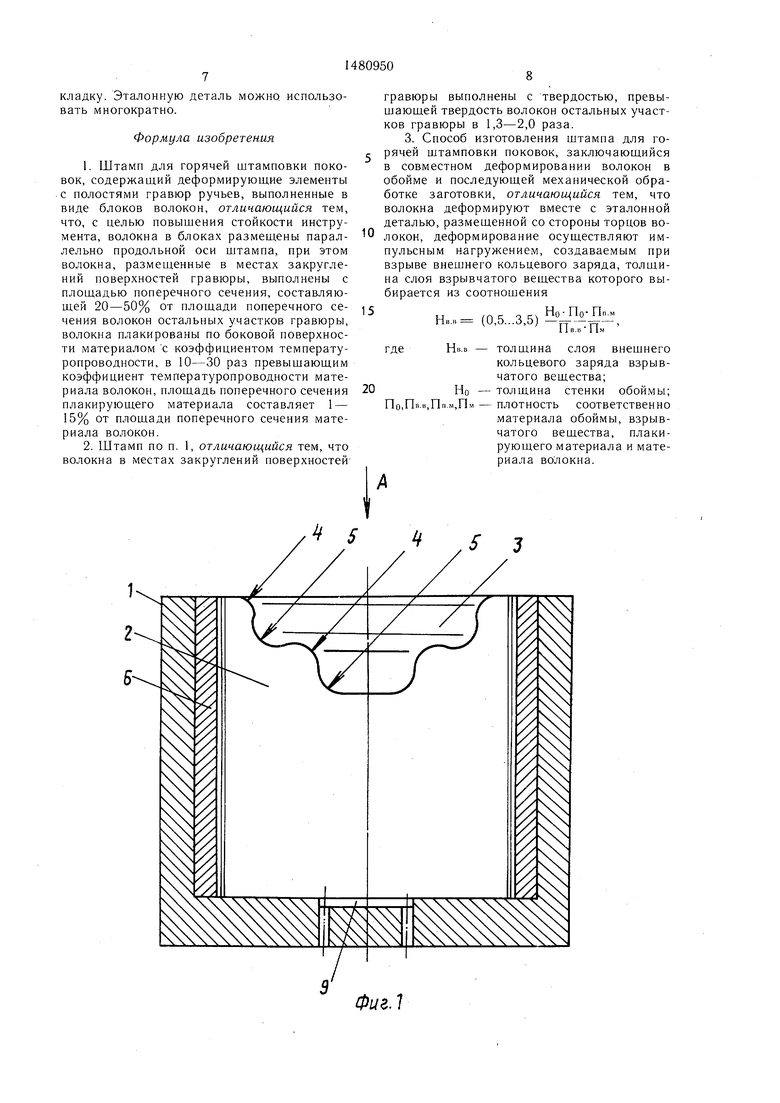

На фиг. 1 представлена нижняя часть штампа, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2 (фрагмент рабочей поверхности штампа); на фиг. 4 - комплектная заготовка в сборе перед деформированием взрывом.

Штамп (фиг. 1 и 2) состоит из корпуса 1, в который помещен вкладыш 2 с ручьями 3, выполненными с наружными 4 и внутренними 5 радиусами закруглений. Вкладыш размещен в обойме 6. Рабочая поверхность ручья выполнена из соединенных волокон 7,

которые плакированы высокотемпературо- проводным материалом 8 (фиг. 3). В корпусе 1 может быть выполнена полость 9 для подвода охладителя.

Штамп работает следующим образом.

Деформируемая горячая заготовка (не показана) помещается в полость ручья, где осуществляют ее деформирование второй половинкой штампа. В процессе деформирования осуществляется теплопередача от нагретой до ковочной температуры заготовки к рабочей поверхности ручья. От разогреваемой таким образом рабочей поверхности тепло за счет теплопроводности распространяется в объеме всего вкладыша, причем большая часть тепла передается в тепло вкладыша плакирующим материалом, так как его температуропроводность значительно выше температуропроводности основного

Я 00 О СО

сд

о

материала волокон. Быстрое распространение тепла в объеме вкладыша позволяет исключить местный перегрев металла волокон, повысив тем самым его износостойкость, практически исключив появление разгарных трещин. Для большей интенсивности отвода тепла корпус штампа может быть снабжен камерой для охладителя, который осуществляет отбор тепла от вкладыша. В случае, если материал волокон не- коррозионностойкий по отношению к охладителю, целесообразно осуществлять контакт охладителя только с плакирующим материалом, выбрав его предварительно корро- зионностойким. Охладитель может быть

10

номерныи износ ручья штампа, штамп выходит из строя по износу и появлению раз- гарных трещин на наружных и внутренних радиусах закругления полости ручья. При отношении коэффициентов более 30 не наблюдается повышение стойкости штампа, однако использование в этом случае дорогостоящих плакирующих материалов резко повышает стоимость штампа и увеличивает затраты на инструмент.

Площадь поперечного сечения плакирующего материала составляет 1 -15% площади поперечного сечения материала волокон. Исследования в лабораторных условиях показали, что при отношении площадей ме- циркулирующий (вода, воздух, сжиженный нее % не обеспечивается равномерный из- газ и др.).-нос штампа, штамп выходит из строя по изОхладитель может быть заключен вносу и появлению разгарных трещин на разамкнутый объем, т. е. быть нециркулирую-диусах закруглений ручья. Это объясняется

щим. В этом случае волокна могут быть тем, что плакирующий материал из-за его выполнены полыми с наличием в полостяхмалого поперечного сечения не обеспечивает

охладителя, который испаряется, отбирая теп- 20 теплоотвод от рабочей поверхности ручья, ло со стороны рабочего торца волокна, иПри отношении площадей более 15% резко

конденсируется с его противоположной стороны. Выполненные таким образом волокна являются тепловыми трубками и обладают

способностью интенсивного переноса тепла jr проводных материалов от одного торца к другому, но изготовленные из достаточно прочного материала осуществляют также работу деформирования.

Волокна, расположенные на радиусах

закруглений полости ручья (как наружных, 30 деформирующие металлы и сплавы, изо- так и внутренних) выполнены с площадью термическая штамповка) волокна, располо- поперечного сечения, составляющей 20-женные на участках, подверженных макси50% площади поперечного сечения волоконмальному износу (наружные и внутренние

остальных участков рабочей поверхности, радиусы закругления полости), выполняют расположенных за пределами радиусовиз материала, имеющего твердость, превызакруглений. Это позволяет как бы создать 35 шающую в 1,3-2,0 раза твердость мате- на наиболее изнашиваемых участках штам-риала остальных участков рабочей поверхпа мелкозернистую структуру металла. Бо-ности. Это может быть материал того же

лее мелкие волокна предотвращают, мест- химсостава, только прошедший термообра- ный перегрев, более равномерно передают ботку в стадии волокна на более высокую тепло от рабочей поверхности. Для опре- твердость, или же материал более дорого- деления данного интервала соотношения пло- 40 СТОящий, другого химсостава с повышенной

снижается стойкость всей рабочей поверхности ручья, что связано со сравнительно низкими прочностными свойствами теплоДля получения равномерного износа рабочей поверхности ручьев с глубокой полостью, а также штампов, работающих в условиях повышенных температур (труднотеплоотвод от рабочей поверхности ручья, При отношении площадей более 15% резко

снижается стойкость всей рабочей поверхности ручья, что связано со сравнительно низкими прочностными свойствами тепло проводных материалов

деформирующие металлы и сплавы, изо- термическая штамповка) волокна, располо- женные на участках, подверженных максиДля получения равномерного износа рабочей поверхности ручьев с глубокой полостью, а также штампов, работающих в условиях повышенных температур (трудно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания штамповых материалов на стойкость | 1974 |

|

SU526426A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| Заготовка для изготовления матриц с плакирующим слоем | 1977 |

|

SU703174A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Закрытый штамп | 1979 |

|

SU880599A1 |

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

Изобретение относится к обработке металлов давлением ,в частности, к устройству и способу изготовления штампов для горячей штамповки, и может быть использовано в машиностроении. Цель изобретения - повышение стойкости инструмента. Волокна размещают в обойме на эталонной детали со стороны их торцов. Волокна в местах закруглений поверхностей гравюры выполнены с площадью поперечного сечения, составляющей 20 - 50% от площади поперечного сечения волокон остальных участков гравюры. Волокна плакированы по боковой поверхности материалом с коэффициентом температуропроводности, в 10 - 30 раз превышающим этот коэффициент для материала волокон. Площадь поперечного сечения плакирующего материала составляет 1 - 15% от площади поперечного сечения материала волокон. При взрыве кольцевого заряда создают деформирующий импульс, тем самым оформляя рабочую поверхность инструмента. Между волокнами размещают плакирующий материал. Толщину его слоя выбирают из заданного соотношения. 2 з.п. ф-лы, 4 ил.

щадеи волокон выполнены специальные эксперименты. Данные экспериментов показали, что при соотношении площадей менее 20% стойкость штампа на указанных участтвердостью.

При твердости материала волокон на радиусах, превышающей твердость материала волокон остальных участков менее, чем

ках рабочей поверхности (радиусах закруг- ,. в 1,3 раза, не обеспечивается равномерный

лснии) резко снижается, что по-видимому объясняется невозможностью равнопрочной сварки волокон между собой. При соотношении площадей более 50% не обеспечивается равномерный износ рабочей поверхизнос ручьев штампов, работающих в тяжелых условиях, в первую очередь выходят из строя радиусы закруглений из-за трещин, износа и потери размеров. При твердости материала волокон на радиусах, прености штампа, участки на радиусах закруг- вышающей более, чем в 2 раза, твердость леннй полостей изнашиваются примерно вматериала волокон на остальных участках

рабочей поверхности, происходит выкрашивание рабочей поверхности на радиусах закруглений, стойкость штампов падает.

В качестве плакирующего материала мо- ратуропроводности , превышающим в 10- 55 жет быть использован плакирующий мате- 30 раз коэффициент температуропроводнос-риал с коэффициентом трения, составляющим 0,15...0,8 коэффициента трения материала волокон. Это может быть, например,

1,5 раза быстрее, чем участки, расположенные за пределами радиусов закруглений. Боковая поверхность волокон плакирована материалом с коэффициентом темпети материала волокон. При отношении коэффициентов менее 10 не обеспечивается равтвердостью.

При твердости материала волокон на радиусах, превышающей твердость материала волокон остальных участков менее, чем

в 1,3 раза, не обеспечивается равномерный

износ ручьев штампов, работающих в тяжелых условиях, в первую очередь выходят из строя радиусы закруглений из-за трещин, износа и потери размеров. При твердости материала волокон на радиусах, превышающей более, чем в 2 раза, твердость материала волокон на остальных участках

композит меди с графитом. В этом случае плакирующий материал служит как бы источником смазки, обеспечивая тем самым меньший износ рабочей поверхности ручья штампа. При коэффициенте трения плакирующего материала, составляющем менее 0,15 коэффициента трения материала волокон, не обеспечивается равномерный износ всей рабочей поверхности ручья штампа. При коэффициенте трения, превышающем 0,8 величины коэффициента трения, наблюдается растрескивание по рабочей поверхности, что связано с потерей прочностных свойств плакирующего материала. При этом центры зарождения трещин наблюдаются в плакирующем материале.

Штамп изготавливают совместным деформированием пучка волокон до получения волокнистой заготовки. При этом перед деформированием пучка волокон устанавливают в обойме 10 (фиг. 4) эталонную деталь 11. На фиг. 4 показан вариант размещения эталонной детали в средней части обоймы, при этом формируются сразу обе половинки штампа. Эталонная деталь повторяет по своей конфигурации готовую поковку с небольшим припуском под чистовую механическую обработку (шлифовку). Волокна с плакирующим материалом (в качестве волокон может быть использована, например, биметаллическая стальная проводка, плакированная медью) располагают торцами к поверхности эталонной детали., при этом волокна располагают соосно обойме. Деформирование осуществляют импульсным нагружением обоймы энергией взрыва внешнего кольцевого заряда 12 взрывчатого вещества. Торцы волокон, расположенных параллельно продольной оси обоймы, образуют рабочую полость между двумя вкладышами 13 и 14 (фиг. 4). Со стороны нерабочих торцов волокна могут быть под- прессованы прокладками 15 из сыпучего материала, например, песка. На верхний торец обоймы устанавливают конус-генератор 16 плоской ударной волны. По наружной поверхности обоймы располагают заряд 12 взрывчатого вещества с толщиной стенки Нвв, которое инициируют с помощью электродетонатора 17. Под действием давления от передаваемой стенкам обоймы энергии взрыва происходит опрессовка обоймы к ее оси. Волокна уплотняются и свариваются между собой по поверхностям контакта, на которых предварительно нанесен плакирующий материал с необходимыми свойствами.

В зависимости от толщины слоя заряда при сварке волокон могут иметь место следующие случаи: волокна свариваются с образованием между ними во всем объеме вкладышей каналов (капилляров), по которым можно давать под давлением смазочно- охлаждающую жидкость; волокна свариваются с образованием каналов в части объема вкладышей; волокна свариваются без

образования каналов во всем объеме вкладышей.

Толщину слоя взрывчатого вещества Ни ч выбирают из соотношения, установленного экспериментально:

Н

НоХПоХПпм : (0,о...3,о) -ТП7хТ1-:-,

0

0

5

0

5

0

5

0

5

где П„,П.

Не - толщина стенки обоймы; в,,Пм - плотность соответственно материала обоймы, взрывчатого вещества, плакирующего материала и материала волокна.

Для осуществления сварки с образованием каналов во всем объеме вкладышей величину коэффициента (в скобках) выбирают равной 0,5...1,5. При значениях этого коэффициента менее 0,5 часть волокон в объеме вкладыша не сваривается по поверхностям контакта, что резко снижает стойкость рабочей поверхности ручья штампа. Для осуществления случая сварки, указанного в п. 2 формулы изобретения, коэффициент выбирают равным 1,6...2,2. Для осуществления случая сварки с использованием плакирующего материала с коэффициентом трения, составляющим 0,15...0,8 коэффициента трения материала волокон, коэффициент выбирают равным 2,3...3,5. При коэффициенте, равном 3,5, происходит гарантированное сваривание волокон по всем объему вкладыша, поэтому выбирать величину коэффициента более 3,5 нецелесообразно, так как это не увеличивает положительный эффект, но приводит к перерасходу взрывчатого вещества.

После опрессовки (сварки) осуществляют разрезку обоймы по плоскости р.чзьема рабочей полости. Компенсацию ширины реза осуществляют размерами эталонной детали. Пример. В качестве обоймы использч ют- стальную трубу из стали 5ХНМ длиной 190 мм, наружным диаметром 66 мм и гол- шиной стенки 8 мм. В середине высоты обоймы размещают эталонную деталь. В качестве волокон для ччастков рабочей поверхности, расположенных на закр г- лений полости , использхют проколокч из стали 25Х5ФМС диаметром 0.8 мм с плакирующим слоем меди толщиной 0,05 мм. Для остальных участков рабочей поверхности используют прово.ток из стали .М диаметром 1,15 мм с планирующим слоем меди толщиной 0,08 мм. В качестве взрывчатого вещества используют аммонит Кв 6ЖВ с толщиной слоя заряда, равной 80 мм. После опрессовки ос щеетляют разрезку корпуса с извлечением эталонной детали и изготовлением двух парных вкладышей, которые используют для шгампов- ки нагретых заготовок на прессах. Для исключения приварки эталонной детали к торцам волокон наносят на ее nonepxiioci ь слой смазки или тонкую эластичi: io прокладку. Эталонную деталь можно использовать многократно.

Формула изобретения

гравюры выполнены с твердостью, превышающей твердость волокон остальных участков гравюры в 1,3-2,0 раза.

4 S

гравюры выполнены с твердостью, превышающей твердость волокон остальных участков гравюры в 1,3-2,0 раза.

0

пульсным нагружением, создаваемым при взрыве внешнего кольцевого заряда, толщина слоя взрывчатого вещества которого выбирается из соотношения

н m ч 1 Но-По-Ппм

Г1вв IU,D...O,DJ

Ив в 1 1м

гдеНво - толщина слоя внешнего

кольцевого заряда взрывчатого вещества; Но - толщина стенки обоймы;

По.Пв в,Пп м,Пм - плотность соответственно материала обоймы, взрывчатого вещества, плакирующего материала и материала волокна.

5 3

Фиг.1

Вид А

1

Фиг.З

/// /// //J( /// ///Л

Фиа.Ц

| Инструмент для обработки металлов давлением | 1978 |

|

SU904816A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-04-23—Подача