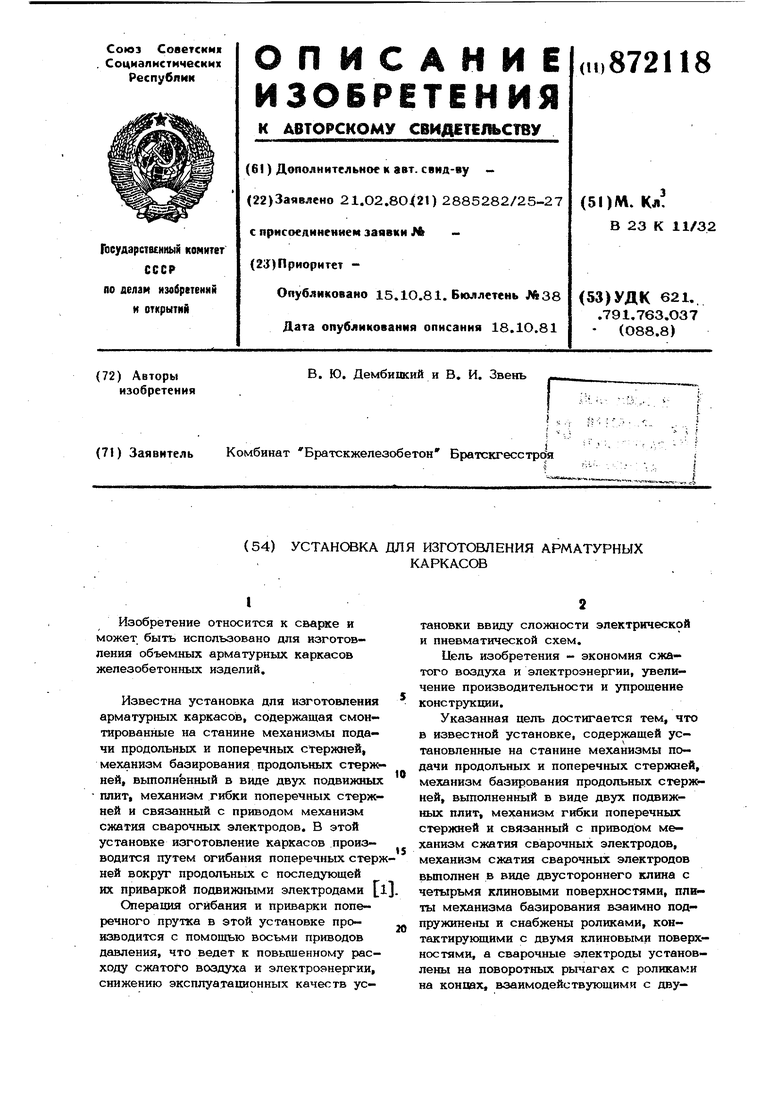

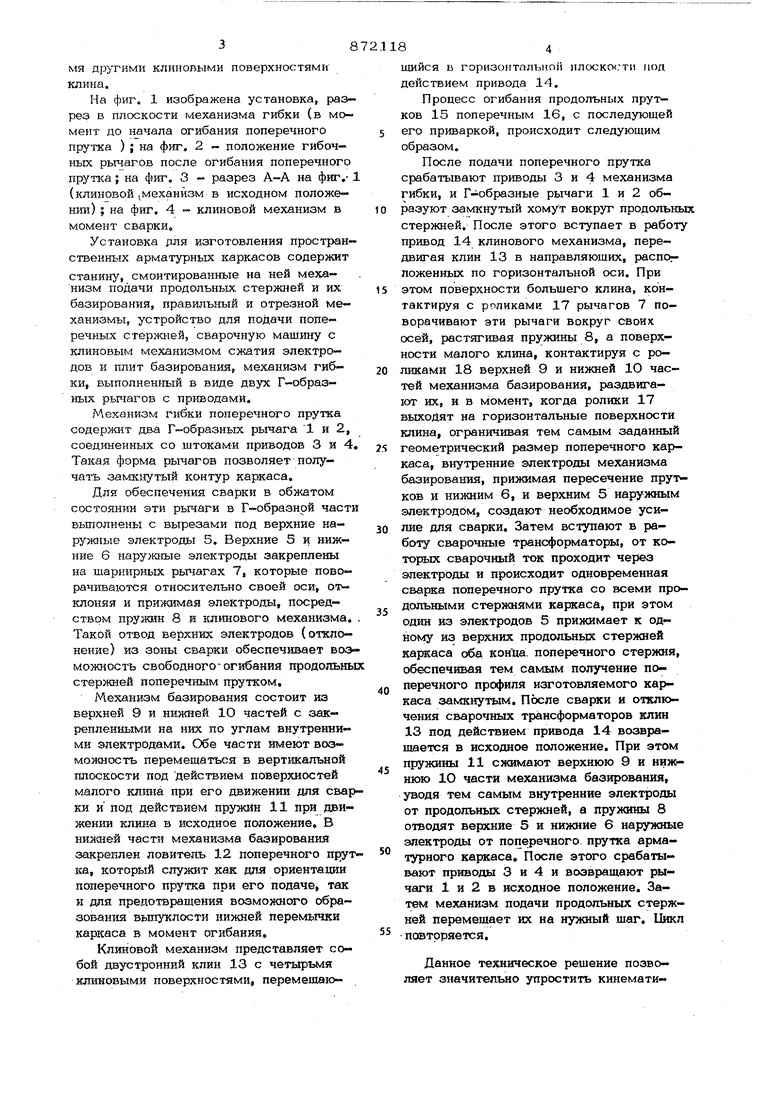

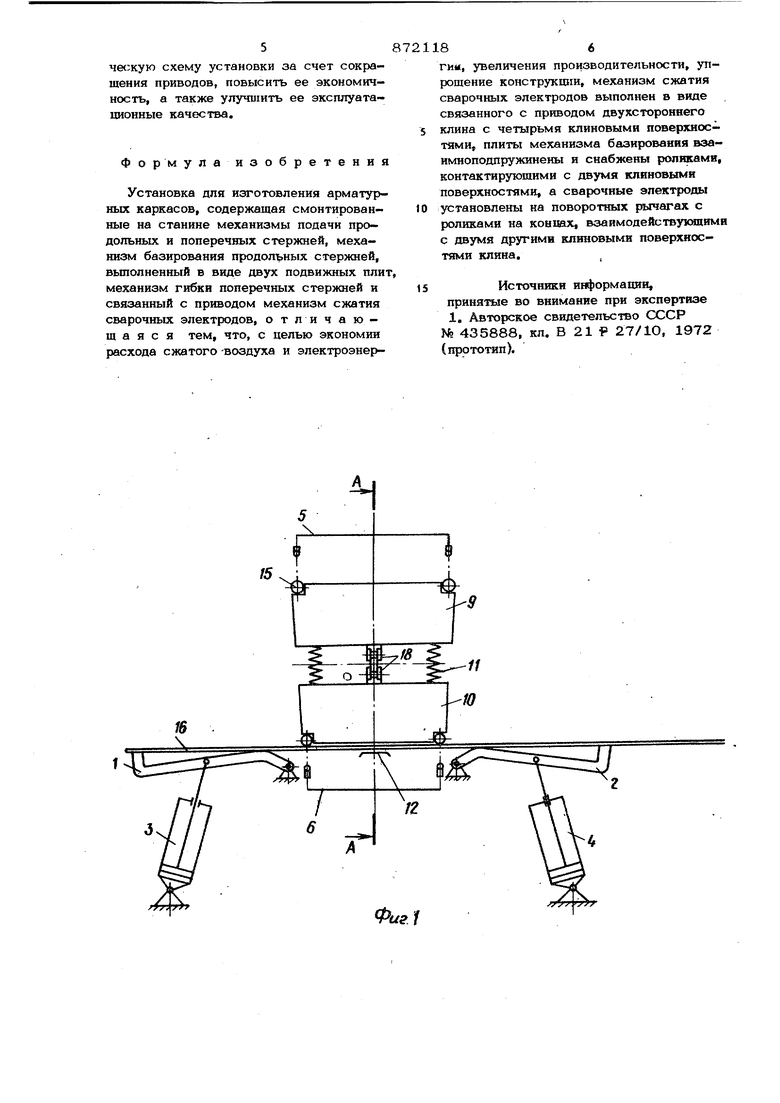

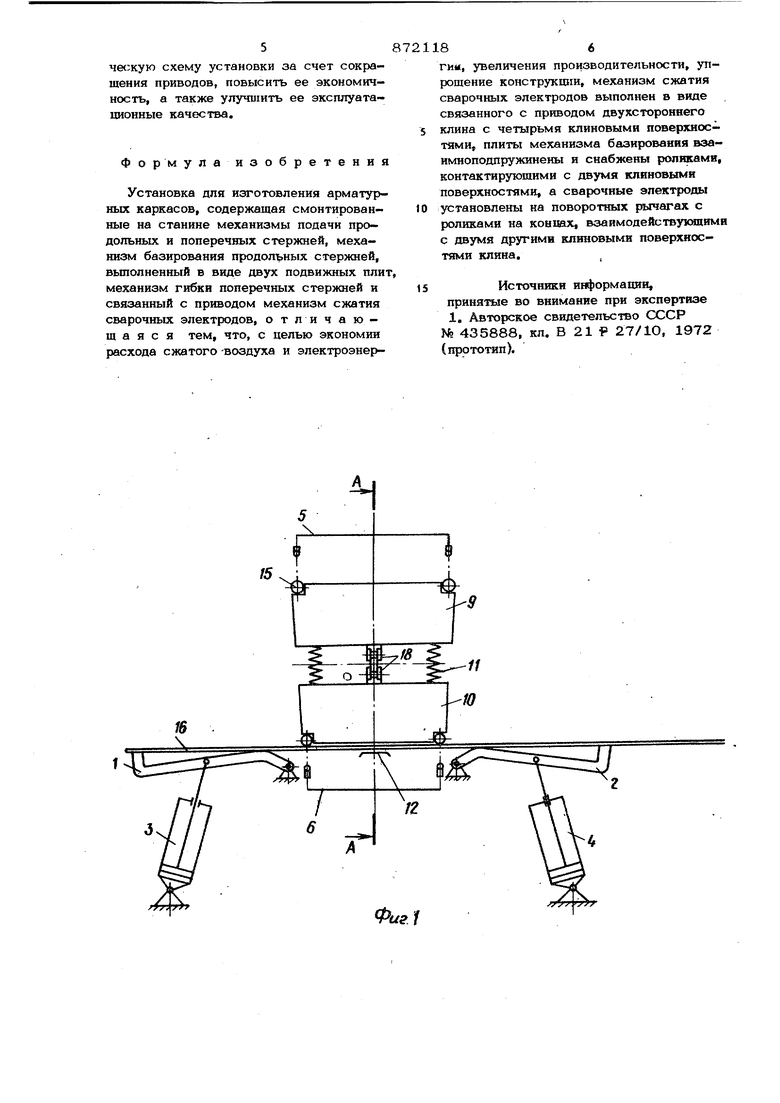

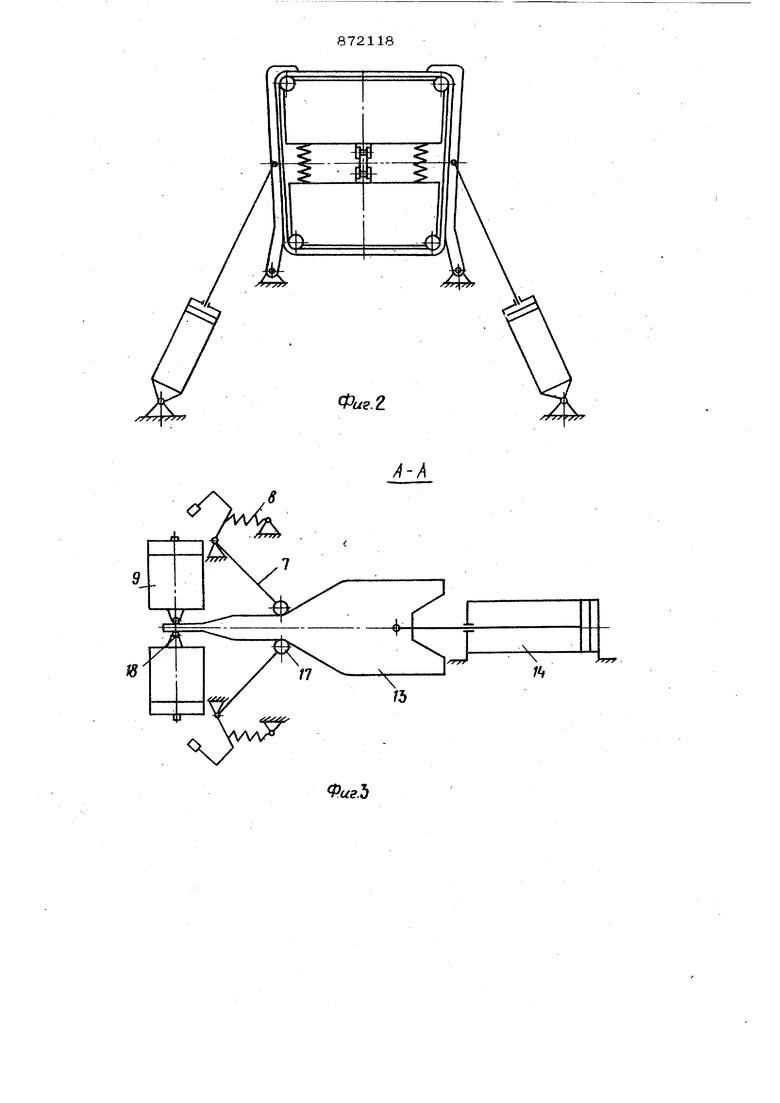

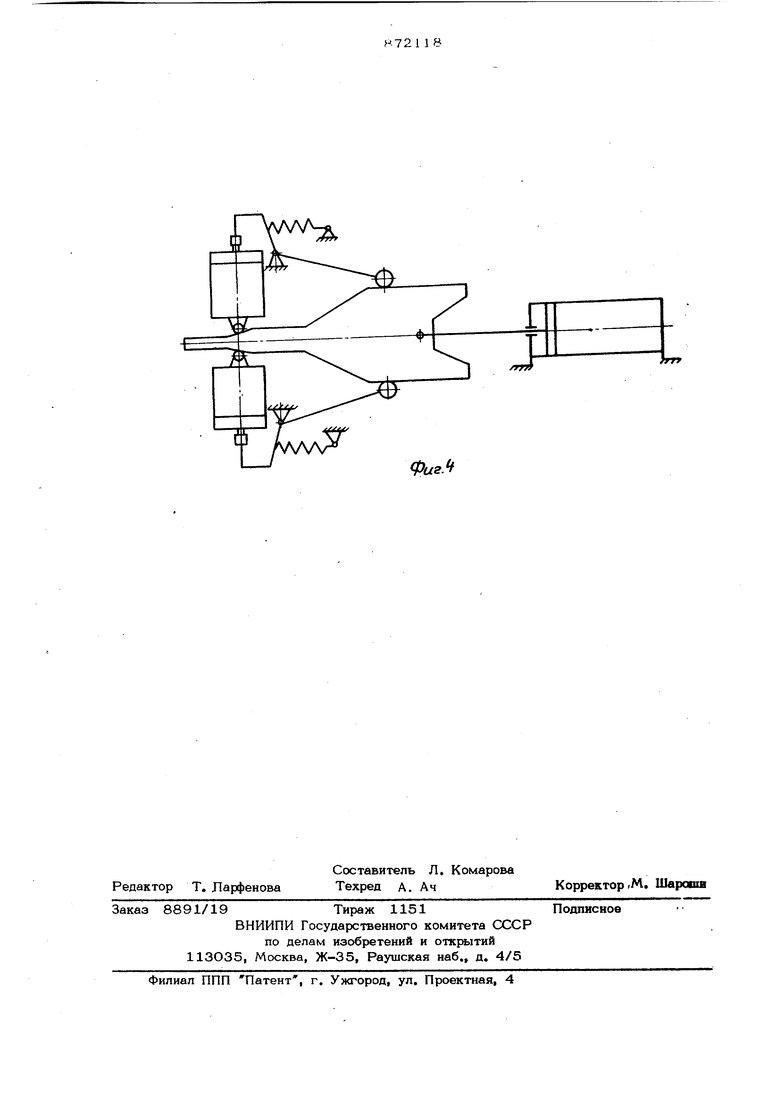

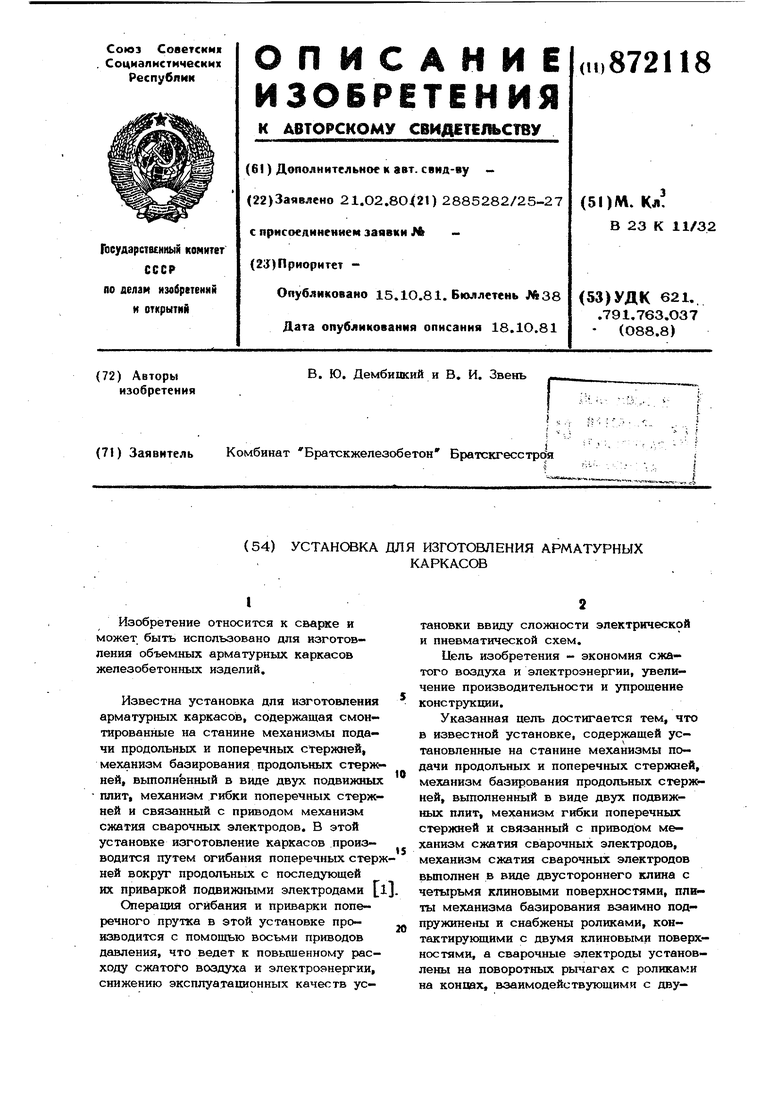

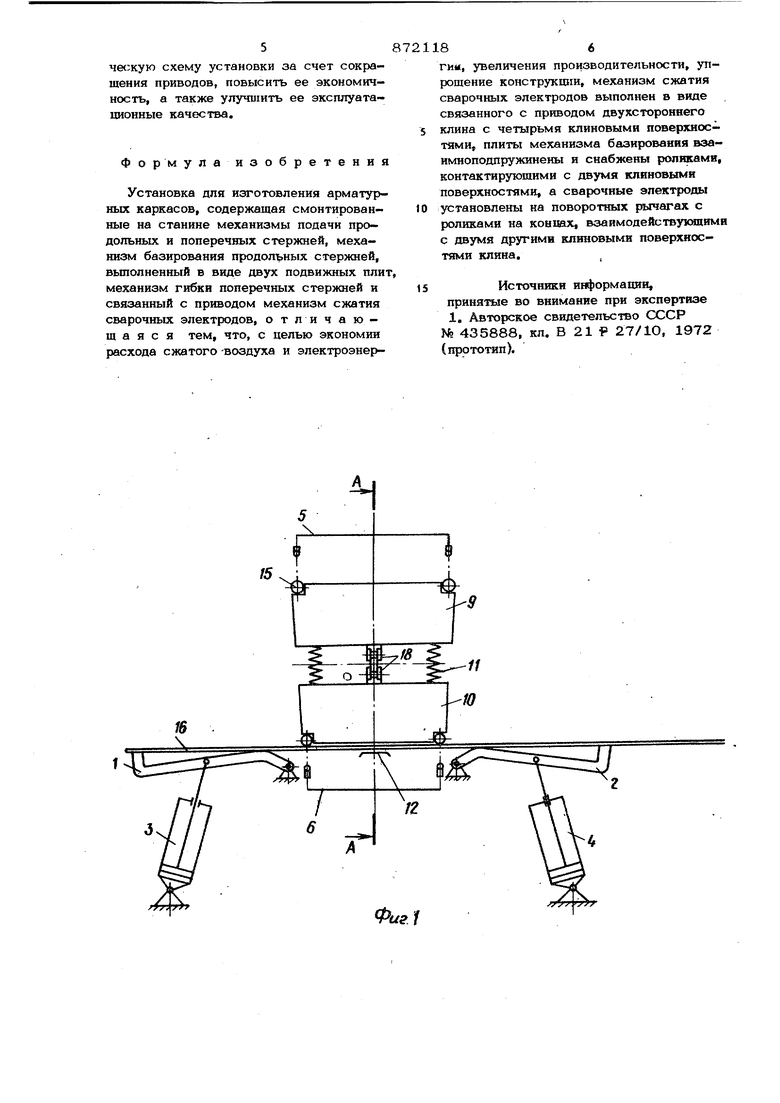

(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ Изобретение относится к сварке и может быть использовано для изготовления объемных арматурных каркасов железобетонных изделий. Известна установка для изготовления арматурных каркасов, содержащая смонтированные на станине механизмы подачи продольных и поперечных стержней, механизм базирования продольных стерж ней, вьшолненный в виде двух подвижны плит, механизм гибки поперечных стерж ней и связанный с приводом механизм сжатия сварочных электродов. В этой установке изготовление каркасов производится путем огибания поперечных стер ней вокруг продольных с последующей их приваркой подвижными электродами f Операция огибания и приварки поперечного прупса в этой установке производится с помощью восьми приводов давления, что ведет к повышенному расходу сжатого воздуха и электроэнергии, снижению эксплуатационных качеств усКАРКАСОВтановки ввиду сложности электрической и пневматической схем. Цель изобретения - экономия сжатого воздуха и электроэнергии, увеличение производительности и упрощение конструкции. Указанная цель достигается тем, что в известной установке, содержащей установленные на станине механизмы подачи продольных и поперечных стержней, механизм базирования продольных стержней, выполненный в виде двух подвижных плит, механизм гибки поперечных стержней и связанный с приводом механизм сжатия сварочных электродов, механизм сжатия сварочных электродов вьтолнен в виде двустороннего клина с четырьмя клиновыми поверхностями, плиты механизма базирования взаимно подпружинены и снабжены роликами, контактирукидими с двумя клиновыми поверхностями, а сварочные электроды установлены на поворотных рычагах с роликами на коншх, взаимодействующими с дву3мя другими клиновыми поверхностями клина. На фиг. 1 изображена установка, раз рез в ппоскости механизма гибки (в момент до начала огибания поперечного прутка ) ; на фиг. 2 положение гибочi-ibix рычагов после огибания поперечного прутка; на фиг, 3 - разрез А-А на фиг,(клиновой (Механизм в исходном положе нии) I на фиг, 4 - клиновой механизм в момент сварки Установка для изготовления простран ственнь х арматурных каркасов содержит станин % смонтированные на ней механизм подачи продольных стержней и их базирования, правильный и отрезной механизмы, устройство для подачи поперечных стержней, сварочную машину с К7шновым механизмом сжатия электродов и плит базирования, механизм гибки, выполненный в виде двух Г-образных рьлагов с пр1юодами. Механизм гибки поперечного прутка содержит два Г образиых рычага 1 и 2, соединенных со .штоками приводов 3 и 4 Такая форма рычагов позволяет получать замкнутый контур каркаса. Для обеспечения сварки в обжатом состоянии ВТК рычаги в Г-образнрй част выполнены с вырезами под верхние наружные электроды 5, Верхние 5 и нижние 6 наружные электроды закреплены на шарнирных рычагах 7, которые поворачиваются относительно своей оси, отклоняя и прижисмая электроды, посред стврм пружин 8 и клинового механизма, Такой отвод верхних электродов (откло- нение) из зоны сварки обеспечивает воз можность свободного-огибания продольны стержней поперечным прутком, Механизм базирования состоит из верхней 9 и 10 частей с зак- репленнь1ми на них по углам внутренними эпектродами. Обе части имеют возможность перемещаться в вертикальной плоскости под действием поверхностей малого клт1а при его движении для свар ки и под действием npjOKim 11 при движении клина в исходное положение. В нияaieй части механизма базирован1-ш закреплен ловитель 12 поперечного пр|ут ка, который служит как для ориентации поперечного прутка при его подаче, так и для предотвращения возможного образоБан51Я вьш гклости нижней перемычка каркаса в момент огибания, Клиновой механизм представляет собой двустронний клин 13 с четырьмя клиновыми поверхностями, перемещаю84щийся в горизонтально) плоскости под действием привода 14. Процесс огибания продольных прутков 15 поперечным 16, с последующей его приваркой, происходит следующим образом. После подачи поперечного прутка срабатывают приводы 3 и 4 механизма гибки, и Г-образные рычаги 1 и 2 образуют замкнутый хомут вокруг продольных стержней. После этого вступает в работу привод 14 клинового механизма, передвигая клин 13 в направляющих, распогложенных по горизонтальной оси. При этом поверхности большего клина, контактируя с роликами 17 рычагов 7 поворачивают эти рычаги вокруг своих осей, растягивая пружины 8, а поверхности малого клина, контактируя с роликами 18 верхней 9 и нижней 10 частей механизма базирования, раздвигают их, и в момент, когда ролики 17 выходят на горизонтальные поверхности клина, ограничивая тем самым заданный геометрический размер поперечного каркаса, внутренние электроды механизма базирования, прижимая пересечение прутков и ниишим 6, и верхним 5 наружным электродом, создают необходимое усилие для сварки. Затем вступают в работу сварочные трансформаторы, от которых сварочный ток проходит через электроды и происходит одновременная сварка поперечного прутка со всеми продольными стержнями каркаса, при этом ОД1Ш из электродов 5 прижимает к одному из верхних продольных стержней каркаса оба конца, поперечного стержня, обеспечивая тем самым получение поперечного профиля изготовляемого каркаса замкнутым. После сварки и отключения сварочных трансформаторов клин 13 под действием привода 14 возвращается в исходное положение. При этом пружины 11 сжимают верхнюю 9 и нижнюю 1О части механизма базирования, уводя тем самым внутренние электроды от продольных стержней, а пружины 8 отводят верхние 5 и нижние 6 наружные электроды от поперечного прутка арматурного каркаса. После этого срабатывают приводы 3 и 4 и возвращают рычаги 1 и 2 в исходное положение. Затем механизм подачи продольных стержней перемешает их на нужный щаг. Цикл повторяется. Данное техническое решение позволяет значитептло упростить кинематиче ;кую схему установки за счет сокращения приводов, повысить ее экономичность, а также улучшить ее эксплуатационные качества. Формулаизобретения Установка для изготовления арматурных каркасов, содержащая смонтированные на станине механизмы подачи продольных и поперечнь1Х стержней, механизм базирования продольных стержней, вьшолненный в виде двух подвижных пли механизм гибки поперечных стержней и связанный с приводом механизм сжатия сварочных электродов, отличающаяся тем, что, с целью экономии расхода сжатого -воздуха и электроэнер86гии, увеличения производительности, упрощение конструкции, механизм сжатия сварочных электродов выполнен в виде связанного с приводом двухстороннего клина с четырьмя клиновыми поверхностями, плиты механизма базирования взаимноподпружинены н снабжены роликами, контактирующими с двумя клиновыми поверхностями, а сварочные электроды установлены на поворотных рычагах с роликами на KOHiax, взаимодействукмцимн с двумя другими клиновыми поверхностями клина. Источники информации, приня-Еые во внимание при экспертизе 1а Авторское свидетельство № 435888, кл. В 21 Р 27/10, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1972 |

|

SU435888A1 |

| Установка для изготовления пространственных арматурных каркасов | 1990 |

|

SU1773639A1 |

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| Линия для изготовления пространственных арматурных каркасов | 1980 |

|

SU1093452A2 |

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| Способ изготовления арматурных каркасов и линия для его осуществления | 1985 |

|

SU1399040A1 |

| Устройство для сварки пространственных арматурных каркасов | 1974 |

|

SU488671A1 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| АРМАТУРА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1990 |

|

RU2021441C1 |

Фае. 2

ЖШ

в

9

Авторы

Даты

1981-10-15—Публикация

1980-02-21—Подача