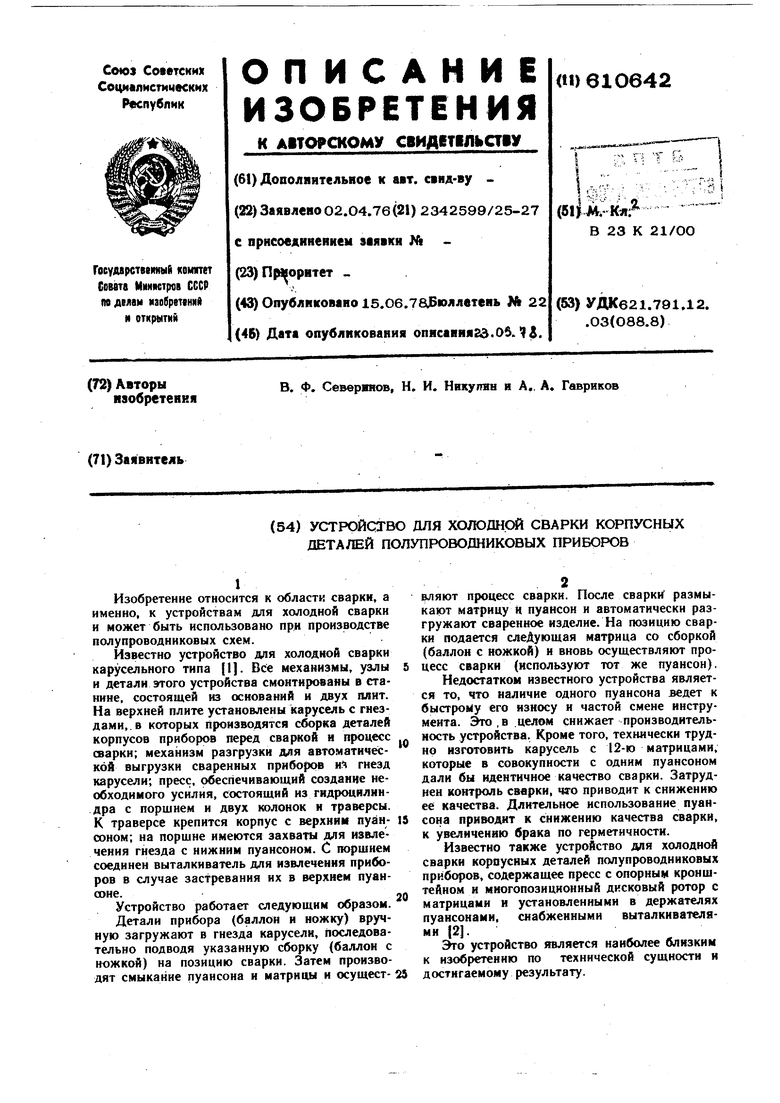

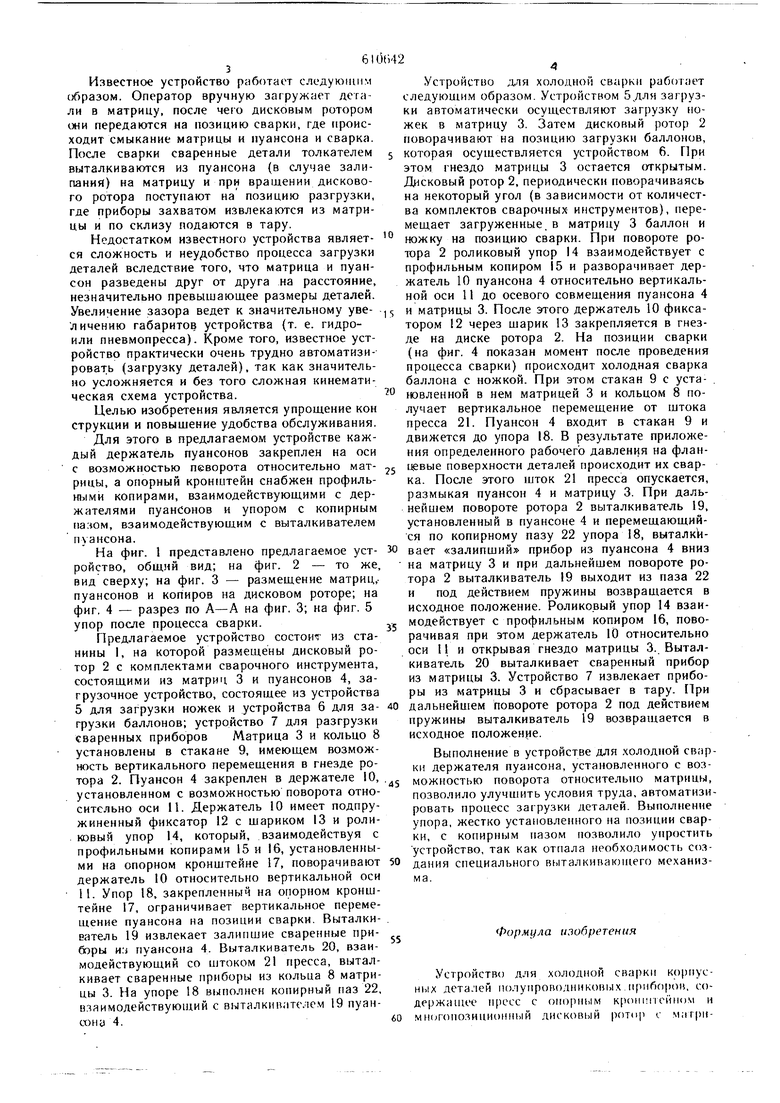

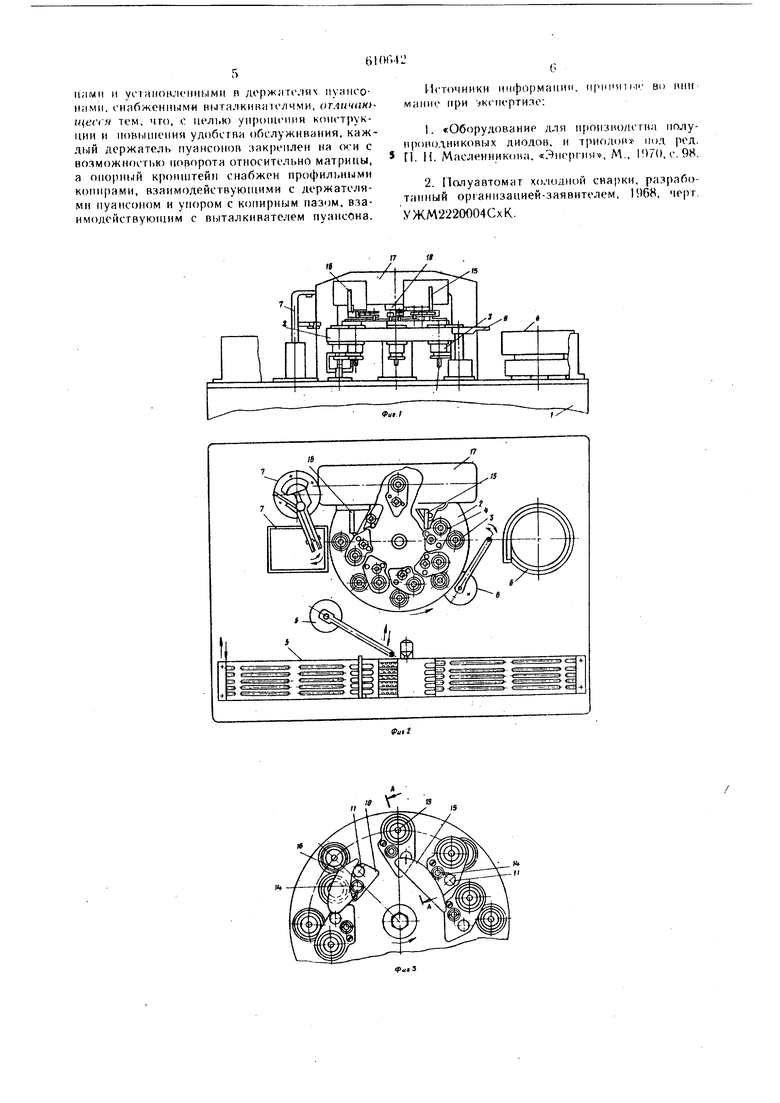

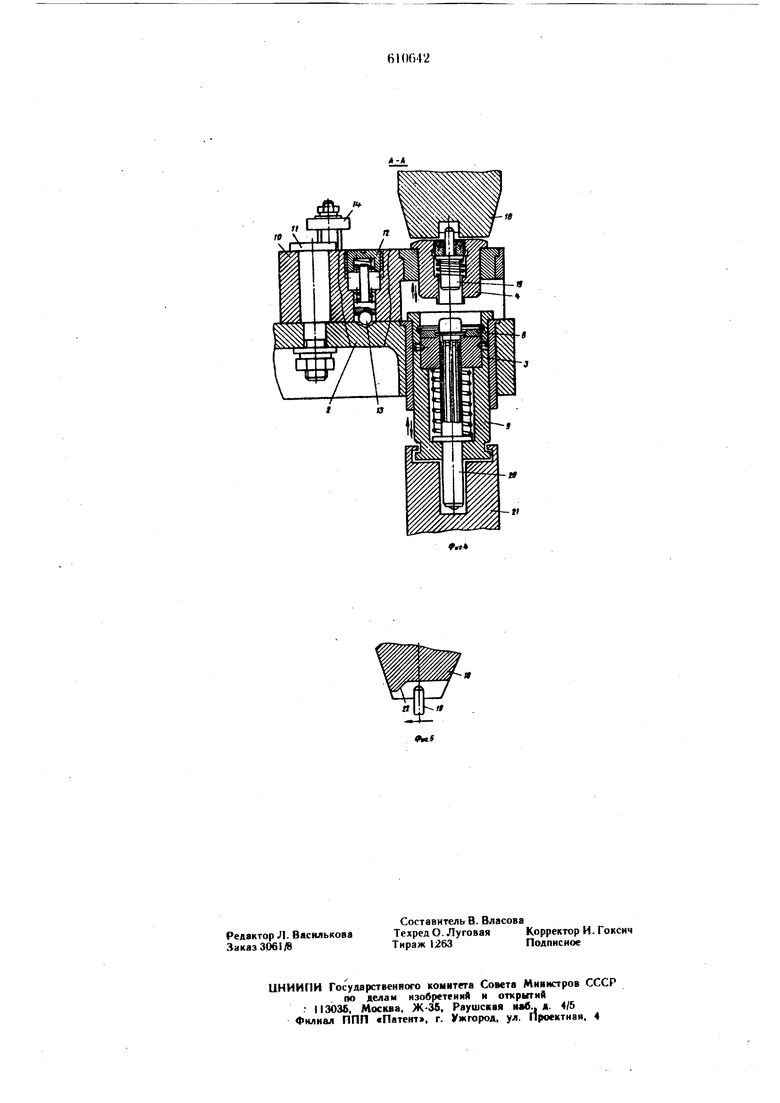

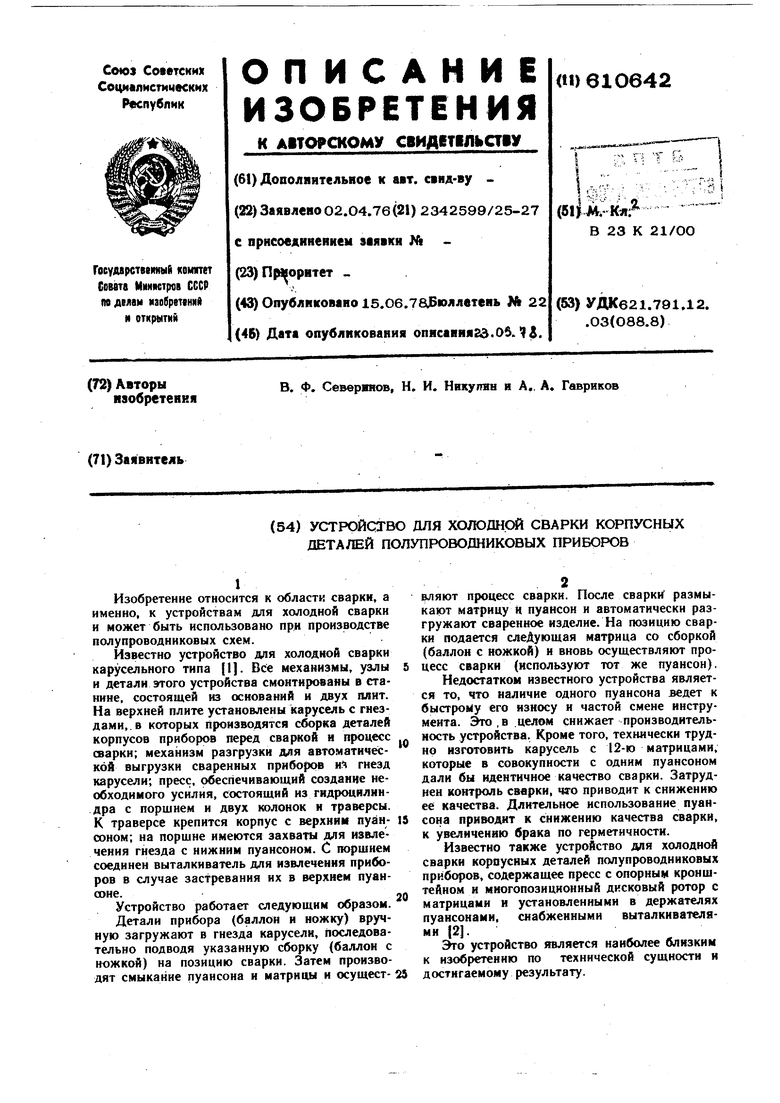

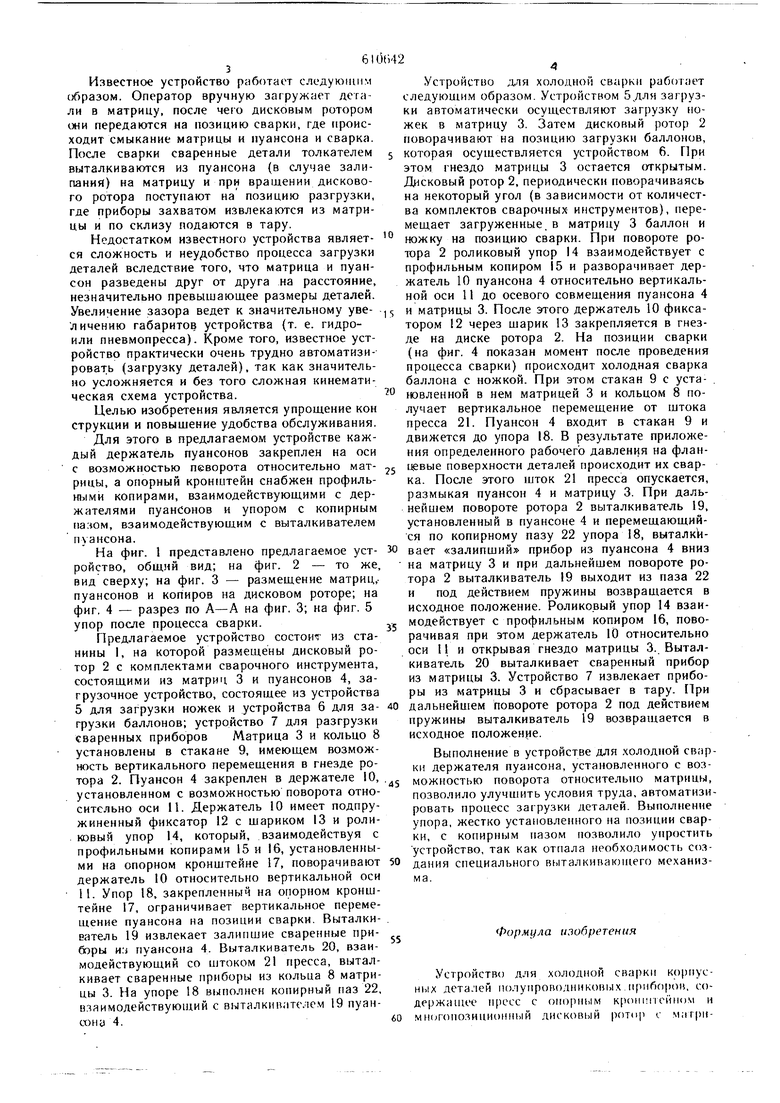

(54) УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ Известное устройство работает следующим образом. Оператор вручную загружает летали в матрицу, после чего дисковым ротором они передаются на позицию сварки, где происходит смыкание матрицы и пуансона и сварка. После сварки сваренные детали толкателем выталкиваются из пуансона {в случае залипания) на матрицу и при вращении дискового ротора поступают на позицию разгрузки, где приборы захватом извлекаются из матрицы и по склизу подаются в тару. Недостатком известного устройства является сложность и неудобство процесса загрузки деталей вследствие того, что матрица и пуансон разведены друг от друга на расстояние, незначительно превышающее размеры деталей. Увеличение зазора ведет к значительному увеличению габаритов устройства {т. е. гидроили пневмопресса). Кроме того, известное устройство практически очень трудно автоматизироват.ь (загрузку деталей), так как значительно усложняется и без того сложная кинематическая схема устройства. Целью изобретения является упрощение кон струкции и повыщение удобства обслуживания. Для этого в предлагаемом устройстве каждый держатель пуансонов закреплен на оси с возможностью певорота относительно матрицы, а опорный кронштейн снабжен профильными копирами, взаимодействующими с держателями пуансонов и упором с копирным па.юм, взаимодействующим с выталкивателем пуансона. На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - размещение матриц,, пуансонов и копиров на дисковом роторе; на фиг. 4 - разрез по А-А на фиг. 3; на фиг. 5 упор после процесса сварки. Предлагаемое устройство состоит из станины I, на которой размещены дисковый ротор 2 с комплектами сварочного инструмента, состоящими из матриц 3 и пуансонов 4, загрузочное устройство, состоящее из устройства 5 для загрузки ножек и устройства 6 для загрузки баллонов; устройство 7 для разгрузки сваренных приборов Матрица 3 и кольцо 8 установлены в стакане 9, имеющем возможность вертикального перемещения в гнезде ротора 2. Пуансон 4 закреплен в держателе 10, установленном с возможностью поворота относительно оси 11. Держатель 10 имеет подпружиненный фиксатор 12 с шариком 13 и роликовый упор 14, который, взаимодействуя с профильными копирами 15 и 16, установленными на опорном кронщтейне 17, поворачивают держатель 10 относительно вертикальной оси 11. Упор 18. закрепленный на опорном кронштейне 17, ограничивает вертикальное перемещение пуансона на позиции сварки. Выталкиватель 19 извлекает залипшие сваренные приборы и.ч пуансона 4. Выталкиватель 20, взаимодействующий со штоком 21 пресса, выталкивает сваренные приборы из кольца 8 матрицы 3. На упоре 18 выполнен копирный паз 22, взаимодействующий с выталкивателем 19 пуаншну 4. Устройство д,дя хо.лоднон сварки работает следующим образом. Устройством 5для загрузки автоматически осуществляют загрузку иожек в матрицу 3. Затем дисковый ротор 2 поворачивают на позицию загрузки баллонов, которая осуществляется устройством 6. При этом гнездо матрицы 3 остается открытым. Дисковый ротор 2, периодически поворачиваясь на некоторый угол (в зависимости от количества комплектов сварочных инструментов), перемещает загруженные, в матрицу 3 баллон и ножку на позицию сварки. При повороте ротора 2 роликовый упор 14 взаимодействует с профильным копиром 15 и разворачивает держатель 10 пуансона 4 относительно вертикальной оси 11 до осевого совмещения пуансона 4 и матрицы 3. После этого держатель 10 фиксатором 12 через щарик 13 закрепляется в гнезде на диске ротора 2. На позиции сварки (на фиг. 4 показан момент после проведения процесса сварки) происходит холодная сварка баллона с ножкой. При этом стакан 9 с установленной в нем матрицей 3 и кольцом 8 получает вертикальное перемещение от щтока пресса 21. Пуансон 4 входит в стакан 9 и движется до упора 18. В результате приложения определенного рабочего давления на фланиевые поверхности деталей происходит их свар ка. После этого щток 21 пресса опускается, размыкая пуансон 4 и матрицу 3. При дальнейшем повороте ротора 2 выталкиватель 19, установленный в пуансоне 4 и перемещающийся по копирному пазу 22 упора 18, выталкивает «залипший прибор из пуансона 4 вниз на матрицу 3 и при дальнейшем повороте ротора 2 выталкиватель 19 выходит из паза 22 и под действием пружины возвращается в исходное положение. Роликовый упор 14 взаимодействует с профильным копиром 16, поворачивая при этом дери атель 10 относительно оси 11 и открывая гнездо матрицы 3. Выталкиватель 20 выталкивает сваренный прибор из матрицы 3. Устройство 7 извлекает приборы из матрицы 3 и сбрасываег в тару. При дальнейшем повороте ротора 2 под действием пружины выталкиватель 19 возвращается в исходное положение. Выполнение в устройстве для холодной сварки держателя пуансона, установленного с возможностью поворота относительно матрицы, позволило улучшить условия труда, автоматизировать процесс загрузки деталей. Выполнение упора, жестко установленного на позиции сварки, с копирным пазом позволило упростить устройство, так как отпала необходимость создания специального выталкивающего механизма. Формула изобретения Устройство для холодной сварки корпусных дета.чей полупроводниковыхириборон, содержащее 11)есс с опорным кронштейном и ми()Гопозици(и1П)1Й ди(ков1)1Й poTtip г матринами и усгамои.чсниыми п до() пуансонами, снабженными ныталкнватолчми, отличпн)щсс1я тем, что, с целью унрошгиия конструкпни и мовьипеиня удобства обслуживания, кажЛЬ1Й держатель пуансонов зак|)е11лен на оги с возможностью поворота относительно матрицы, а онорнын кронштейн снабжен нрофильными ко1П1)амн, взаимодействую иими с держателями пуансоном и упором с копирным назом, взаимодействующим с выталкивателем пуансона.

Источники И 1|{зормаим11.

1|И1Я |.11. 8п IUIH мание при зжсмертизе:

1.«Оборудование для нроизиодсгва rm iyiijKuuxiHHKOBbix диодов, и триодом иод ред. П. И. Масленникова, «Энс рг-ия, М., И)7((, с. 98.

2.Патуавтомат холодной сва1)ки, разработанный организацией-заявителем, 1968, черт,

УЖМ2220004СхК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой холодной сварки корпусных деталей полупроводниковых приборов | 1987 |

|

SU1488161A1 |

| Литьевая многогнездная форма для изготовления пластмассовых изделий | 1980 |

|

SU921867A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ | 1972 |

|

SU323239A1 |

| Роторная машина для прессования | 1984 |

|

SU1224177A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU237564A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| Устройство для обработки втулок | 1987 |

|

SU1503966A1 |

W Х t9

It

-tl

Авторы

Даты

1978-06-15—Публикация

1976-04-02—Подача