дочка 7 и подводящий и отводящий механизмы. При опускании штока 9 производится поворот на вторую половину угла между захватами диска 1 1 и водящего и отводящего механизмов.

При этом заг отовки с позиции загрузки перемещаются захватами на технологические позиции, а с них на позиции выгрузки. 2 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1990 |

|

SU1710288A2 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автооператор | 1979 |

|

SU772809A1 |

| АВТООПЕРАТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК | 1969 |

|

SU244085A1 |

| Приспособление для непрерывного фрезерования деталей | 1990 |

|

SU1787709A1 |

| Устройство для транспортирования изделий | 1977 |

|

SU682432A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

Изобретение относится к области машиностроения и может найти применение при подаче деталей к технологическому оборудованию. Цель изобретения - упрощение конструкции устройства. Автооператор включает силовой цилиндр 2, цилиндрический копир 13 и установленный на штоке 9 силового цилиндра 2 диск 11 с захватами 12, подающий и отводящий механизмы, каждый из которых выполнен в виде диска с гнездами 25 и снабжен звездочкой 23, соединенной цепью 24 между собой и со звездочкой 7, установленной на приводе автооператора. После захвата заготовок из подводящего механизма автооператор сначала производит подъем диска 11 с захватами 12, а затем его поворот на половину угла между соседними захватами. Одновременно на такой же угол поворачивается звездочка 7 и подводящий и отводящий механизмы. При опускании штока 9 производится поворот на вторую половину угла между захватами диска 11 и подводящего и отводящего механизмов. При этом заготовки с позиции загрузки перемещаются захватами на технологические позиции, а с них на позиции выгрузки. 2 з.п. ф-лы, 3 ил.

Изобретение относится к машиностроению и может быть использовано в автоматических линиях для подачи заготовок на технологические позиции и съема готовых изделий с этих позиций.

Цель изобретения - упрощение конструкции устройства за счет сокращения количества приводов.

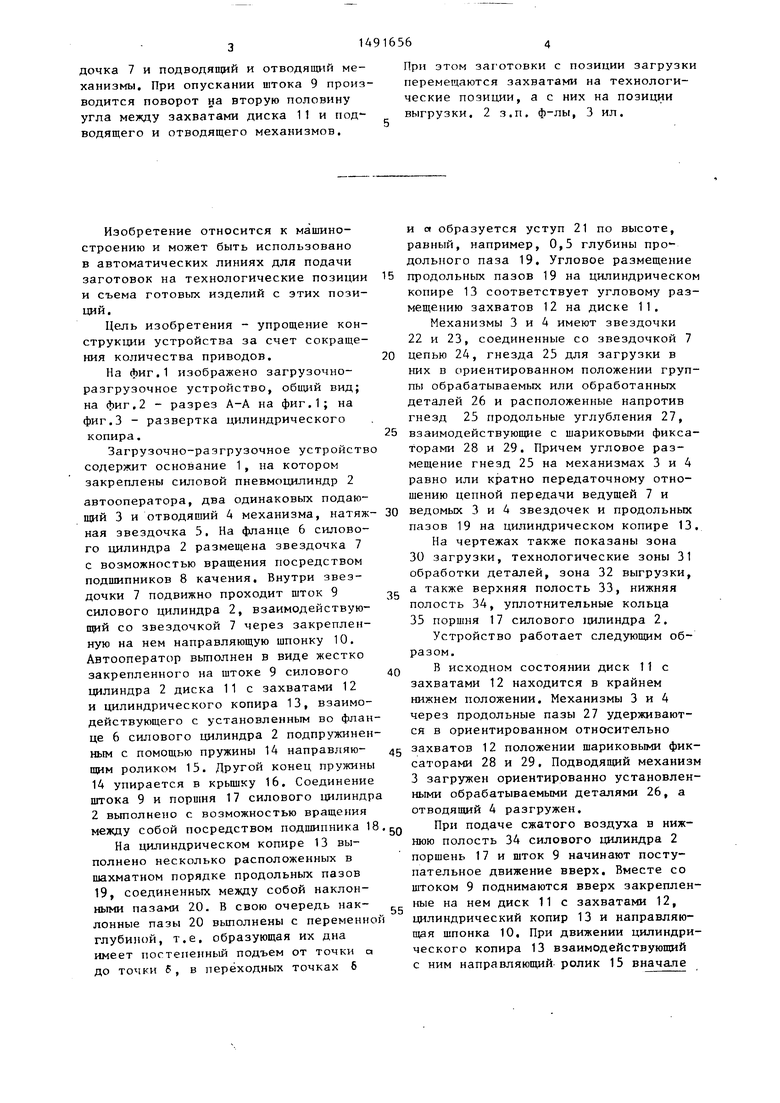

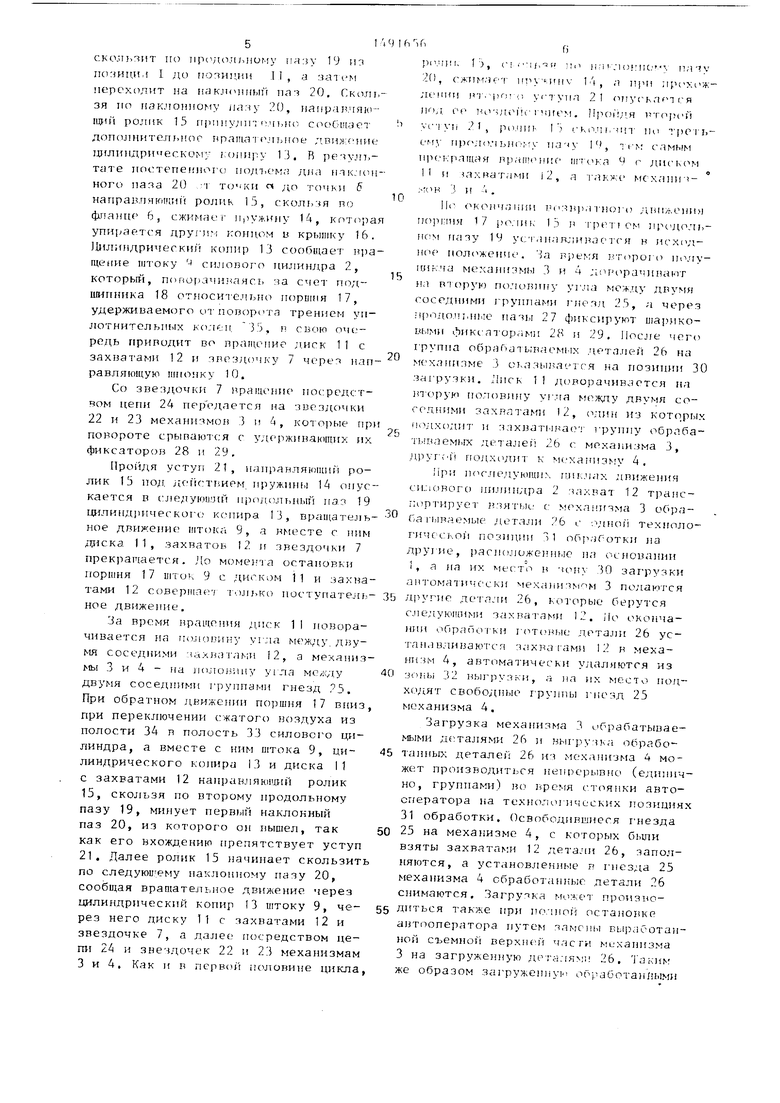

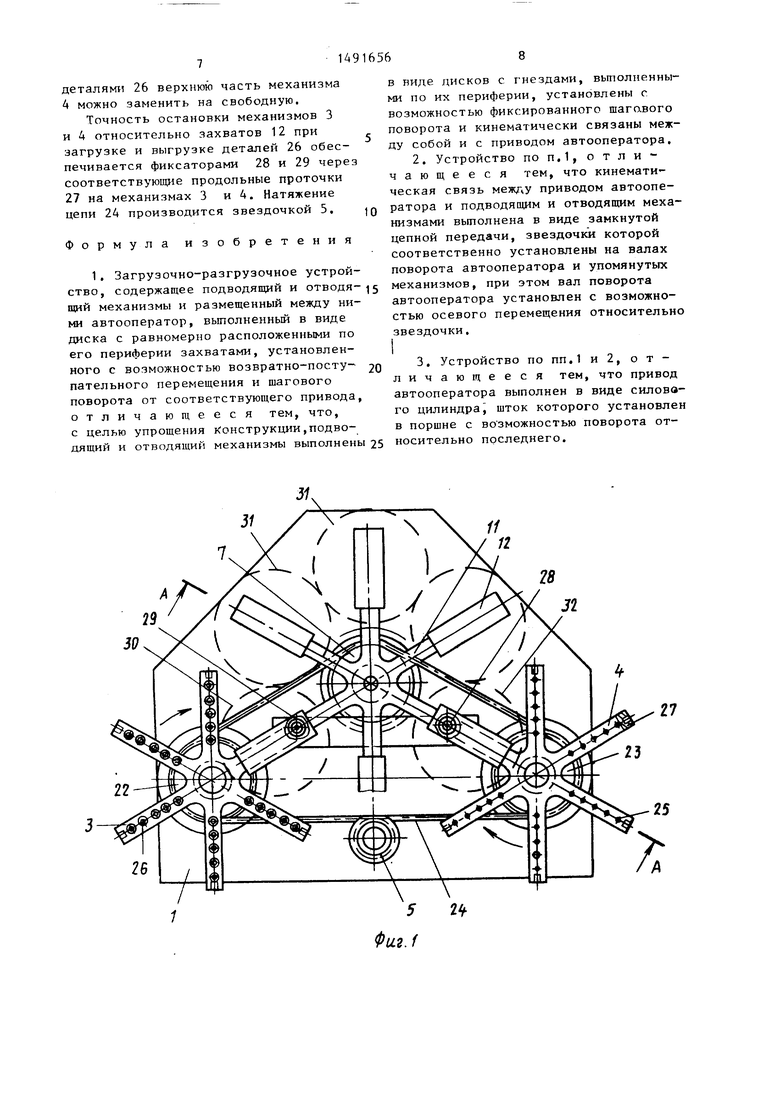

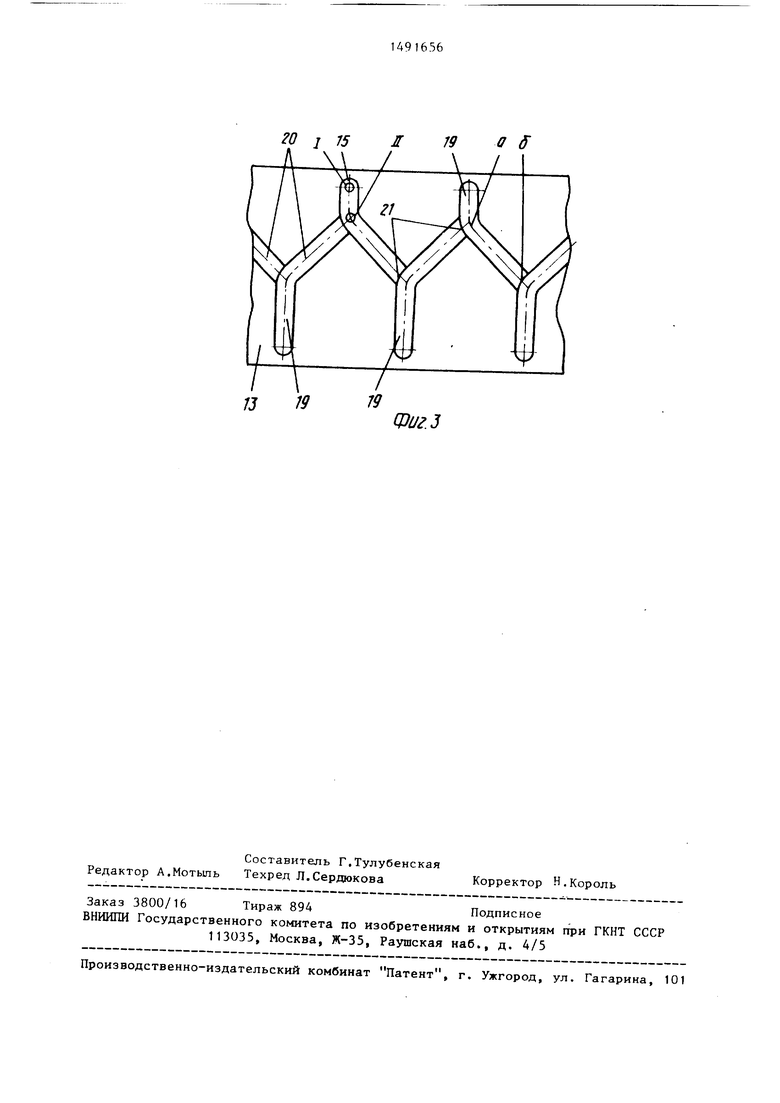

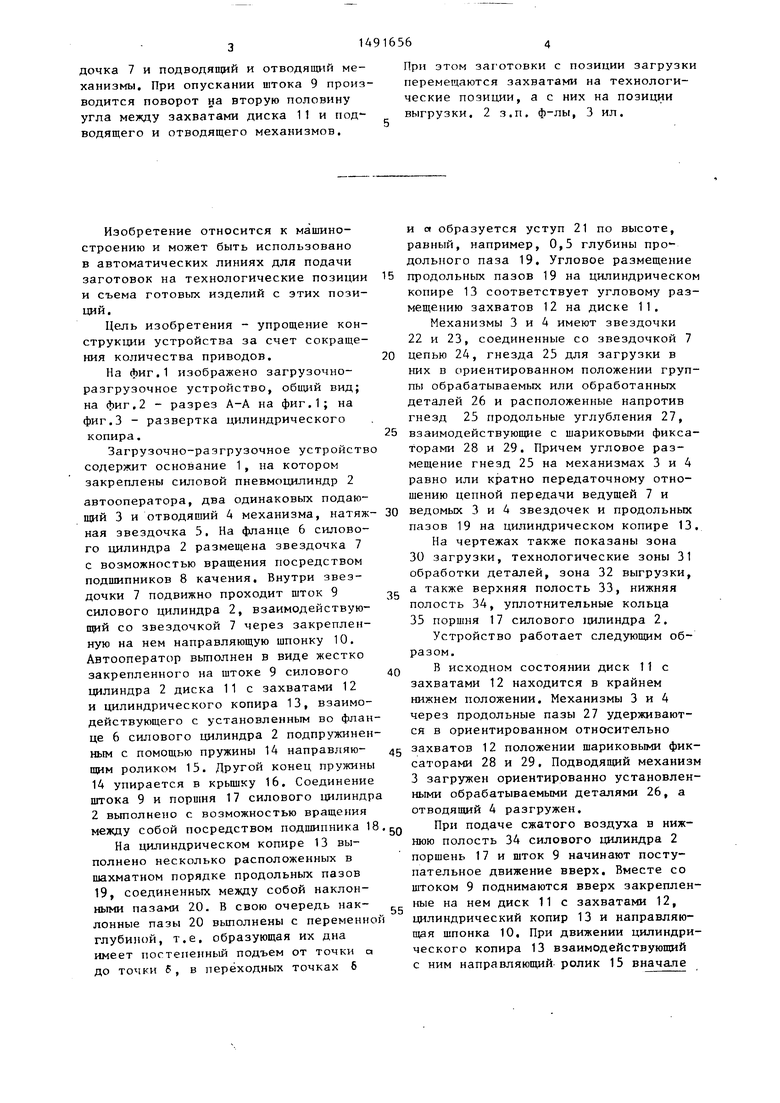

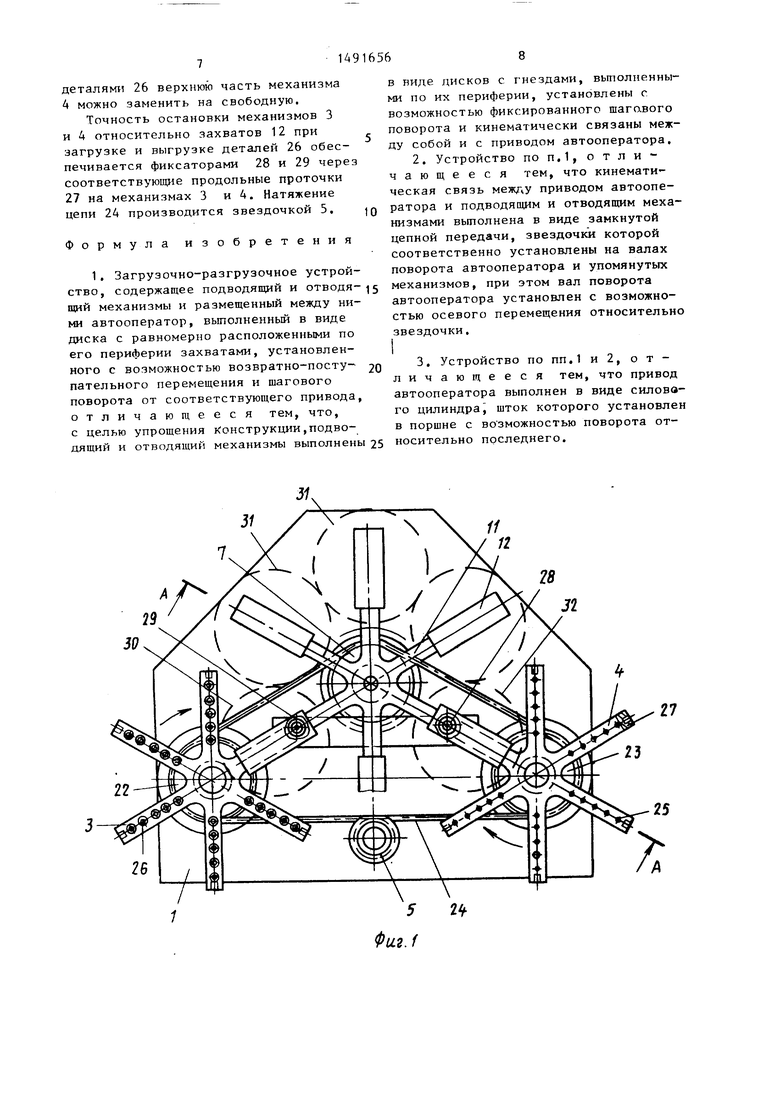

На фиг.1 изображено загрузочно- разгрузочное устройство, обиц1Й вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - развертка цилиндрического копира.

Загрузочно-разгрузочное устройств содержит основание 1, на котором закреплены силовой пневмоцилиндр 2 автооператора, два одинаковых подающий 3 и отводяший А механизма, натяж- нал звездочка 5. На фланце 6 силового цилиндра 2 размещена звездочка 7 с возможностью вращения посредством подшипников 8 качения. Внутри звездочки 7 подвижно проходит шток 9 силового цилиндра 2, взаимодействующий со звездочкой 7 через закрепленную на нем направляющую шпонку 10. Автооператор вьтолнен в виде жестко закрепленного на штоке 9 силового цилиндра 2 диска 11 с захватами 12 и цилиндрического копира 13, взаимодействующего с установленным во фланце 6 силового цилиндра 2 подпружиненным с помощью пружины 14 направляю- щим роликом 15. Другой конец пружины 14 упирается в крьщ1ку 16. Соединение щтока 9 и порщня 17 силового цилиндр 2 вьтолнено с возможностью вращения между собой посредством подшипника 18

На цилиндрическом копире 13 выполнено несколько расположенных в щахматном порядке продольных пазов 19, соединенных между собой наклонными пазами 20. В свою очередь нак- лонные пазы 20 вьшолнены с переменно глубиной, т.е. образующая их дна имеет постепенный подъем от точки а до точки б, в переходных точках 6

и о образуется уступ 21 по высоте, равный, например, 0,5 глубины продольного паза 19, Угловое размещение продольных пазов 19 на цилиндрическом копире 13 соответствует угловому размещению захватов 12 на диске 11.

Механизмы 3 и 4 имеют звездочки 22 и 23, соединенные со звездочкой 7 цепью 24, гнезда 25 для загрузки в них в ориентированном положении группы обрабатываемьгх или обработанных деталей 26 и расположенные напротив гнезд 25 продольные углубления 27, взаимодействующие с шариковыми фиксаторами 28 и 29. Причем угловое размещение гнезд 25 на механизмах 3 и 4 равно или кратно передаточному отношению цепной передачи ведущей 7 и ведомых 3 и 4 звездочек и продольных пазов 19 на цилиндрическом копире 13

На чертежах также показаны зона 30 загрузки, технологические зоны 31 обработки деталей, зона 32 выгрузки, а также верхняя полость 33, нижняя полость 34, уплотнительные кольца 35 поршня 17 силового цилиндра 2.

Устройство работает следующим образом.

В исходном состоянии диск 11 с захватами 12 находится в крайнем нижнем положении. Механизмы 3 и 4 через продольные пазы 27 удерживаются в ориентированном относительно захватов 12 положении шариковыми фиксаторами 28 и 29. Подводящий механизм 3 загружен ориентированно установленными обрабатываемыми деталями 26, а отводящий 4 разгружен.

При подаче сжатого воздуха в нижнюю полость 34 силового цилиндра 2 поршень 17 и шток 9 начинают поступательное движение вверх. Вместе со штоком 9 поднимаются вверх закрепленные на нем диск 11 с захватами 12, цилиндрический копир 13 и направляющая щпонка 10, При движении цилиндрического копира 13 взаимодействующий с ним направляющий ролик 15 вначале

51 -i I Ь

скользит по 11р( Д( иязу 19 из позицИ 1 до позиции .11, а saicM переходит на иакл(чп{ып паз 20, CKOJII,- зя по наклонному ла.чу 20, папрат ляк iiijn t pojniK 15 прпнуди-; (Л1,но С(оСтаст дополнительное ярашат (4iiHfie ;1Пил;г Н11е 1дилипдри ескому ьолиру 13, R резулт,- тате тюстепеилогч. подт.ема дь а наклонного паза 20 т точки « до толки 6

10

направляющи ро;п1ь. 1Ь, скользя по фланце 6, сжимает Н|)у.ину 14, которая упирается дру1 Л 1 концом и крышку 16. Цилиндрический копир 13 сообщает ира- гцение шт оку - силового ци1П1ндра 2, который, попог ачи 5аяс1) за счет подшипника 18 относительно поришя 17, удерживаемого от поворота трением уи- лотнитслРЛ1ых KO- ien, ЗЬ, п свою очередь приводит во пращение д.иск 1 1 с захватами 12 и зпезд(1чку 7 через направляющую 111ПО 1КУ 10.

Со звездочки 7 1фа1цение посредством цепи 24 переедается па звездочки 22 и 23 мехапизмон 3 и 4, KOTOjibie при

повороте срываются с удерживахчдих их фиксаторог 28 п 29,

Пройдя уступ 21, направляющий ролик 15 под. де 1с;тг ИРм. пружины 14 опускается в с:ледую11иц 1 прол.олт,ный паз 19 цилинд1)1 ческо1-о копира П, вращатель- ное движение IIITOK;I 9, а вместе с iniM диска 11, захватов 12 п звездочки 7 прекрапается, /(о момента остановки порщня 17 UITOK 9 с диском 11 и захватами 12 совершает тол1жо поетупател -- ное движение.

За время }фащения диск 1I поворачивается на половину угла между, лву- мя соседн ми : ;лхва 1 -и-;и 12, а механизмы 3 и 4 - на лолонииу угла мс/к;1у двумя соседними группами гнезд 75. При обратном движении поршня 17 вниз, при переключении сжатого воздуха из полости 34 в полость 33 силового цилиндра, а вместе с ним штока 9, ци- линдрического копира 13 и диска И с захватами 12 направляю1и й ролик 15, скользя по второму продольному пазу 19, минует первый наклонный паз 20, из которого он вышел, так как его вхождению препятствует уступ 21. Далее ролик 15 начипает скользить по следующему наклонному пазу 20, сообщая врашателыюе двил(ение через цилиндрический копир 13 штоку 9, че- рез него диску 11 с захватами 12 и звездочке 7, а далес- пс. средством цепи 24 и звез/;очек 22 и 23 механизмам 3 и 4, Как и в первой половине цикла.

0

5

0

6

5

0 5 0 5

S6fj

. 1, Ci Ч/. с1 l|:n-V10 ;l t; ПЛ 1у

/-0, сжим.че 1 niiy- .iMiv 1- t , а при .чрсхож- депии лт.-рого угтут|а 21 опу(-к, ич ся )К1Л. ее l osJuч i |-чпем, ,я I Tcijx i vfi уп 21, р(1. I . скользит по ie i i)- ef ty . 1ьн( пазу | ), самым тпюкращая вр-чнх ние iii-гч ка Ч с дискс м II и захватами i2, я также мсха1П1з- гов J. и л ,

lie K(ii4,j B( 3iip, ;ии1 ьеппя по 1|;1ня 17 ролик 15 i третт ем прс ДО- ч - ном ггазу 1У ус 1 .пьчвлива г тгя в исходное положение. Ча ivroporo полу- нлк га механизмы 3 и 4 логчфачивают на В1с)рук) no. ioBiiify угла меж.цу двумя соседними группами гнезд 25, а через продол;.Н1.е паз1,1 27 фиксируют uiapuiKO- выми фиксчпч рлмп 28 и 29, После чего группа o6paf ai ь;влемых деталей 26 на механизме 3 О1. ся на позиции 30 загрузки, Лиск 11 дс;ворачивлется на вторую половину yi jra между двумя соседними захватами 12, (хдии из KOTqpi rx ПОДХОДИТ п злхват1 П5ает группу обрабатываемых деталей 26 с меха)1изма 3, другч- i (Х11Дит к механизму 4,

При последующих ruii;.4ax движе1П1Я си.;1ового 11илин;фа 2 захват 12 транспортирует вз ггы1 с механизма 3 обра- ба 1-|..1ваемые детали 26 с одноГ тех голо- гичсч:кой позицип 31 обраГотки на друтие, pacпoлoжel н lIe п.з основании 1 , а }га их место в 30 заг рузки антомЯ и кч: кп 1exa)) 3 подакггся другие дет п.чи 26, кспчфые берутся следующими захватами 12. ilo окончании обрапот ки готовые детали 26 устанавливаются з;1Х)а сами 12 в механизм 4, автоматически удаляются из зоны 32 выгрузки, а )ia их место под;- ходят свободные г руппы гнезд 25 механизма 4.

Загрузка механизма 3 . брабатывае- мыми деталями 26 п вьц-рузк; обрабо- TainibK деталей 26 из меха1пгзма 4 может производ1ггься нет1рерывно (единично, группами) во время стч янки автооператора на техргологпческих позициях 31 обработки. Освободившиеся г незда 25 на механизме 4, с которь:х были взяты захватами 12 дета.чи 26, заполняются, а установленные в г незда 25 механизма 4 обработанные детали 26 снимаются. Загрузка может производиться также при по.чной остановке а1зтооператора путем замены выработанной съем}1ой верхнеГт части мехацпзма 3 на загруже}П1ую де 26. Такигг же образом загруже1П1у | опработа)1Пыми

деталям 26 верхнюю часть механизма А можно заменить на свободную.

Точность остановки механизмов 3 и 4 относительно захватов 12 при загрузке и выгрузке деталей 26 обеспечивается фиксаторами 28 и 29 через соответствующие продольные проточки 27 на механизмах 3 и 4. Натяжение цепи 24 производится звездочкой 5.

Формула изобретения

31

30

в виде дисков с гнездами, вьтолненны- ми по их периферии, установлены с возможностью фиксированного щаго.вого поворота и кинематически связаны между собой и с приводом автооператора.

11

11

28

31

Фuг.f

/J 19

Фиг.з

| Малов А.Н | |||

| Загрузочные устройст ва для металлорежущих станков | |||

| - М,: Машиностроение, 1972, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-03—Подача