Изобретение относится к машиностроению, в частности к производству устройств для контактной точечной сварки, и может найти применение при изготовлении колес транспортных средств.

Цель изобретения - повышение производительности путем выполнения операций подачи колеса на позицию свар- ;ки и его шагового поворота при свар- ,ке одним механизмом.

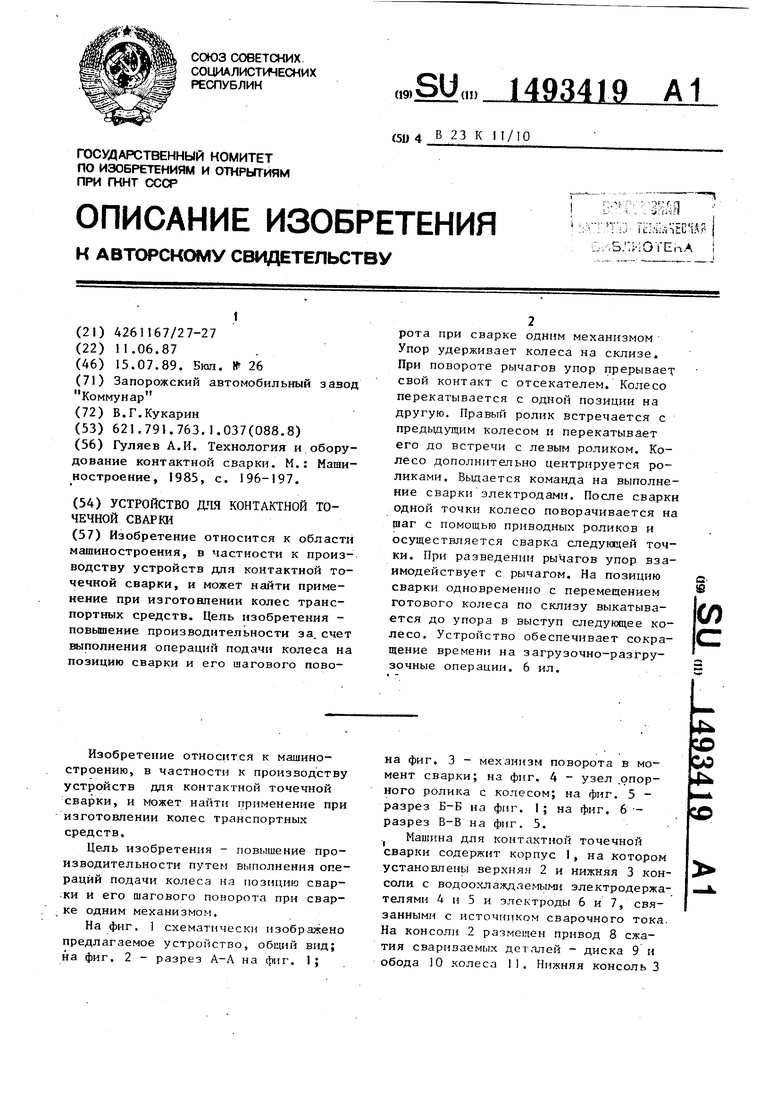

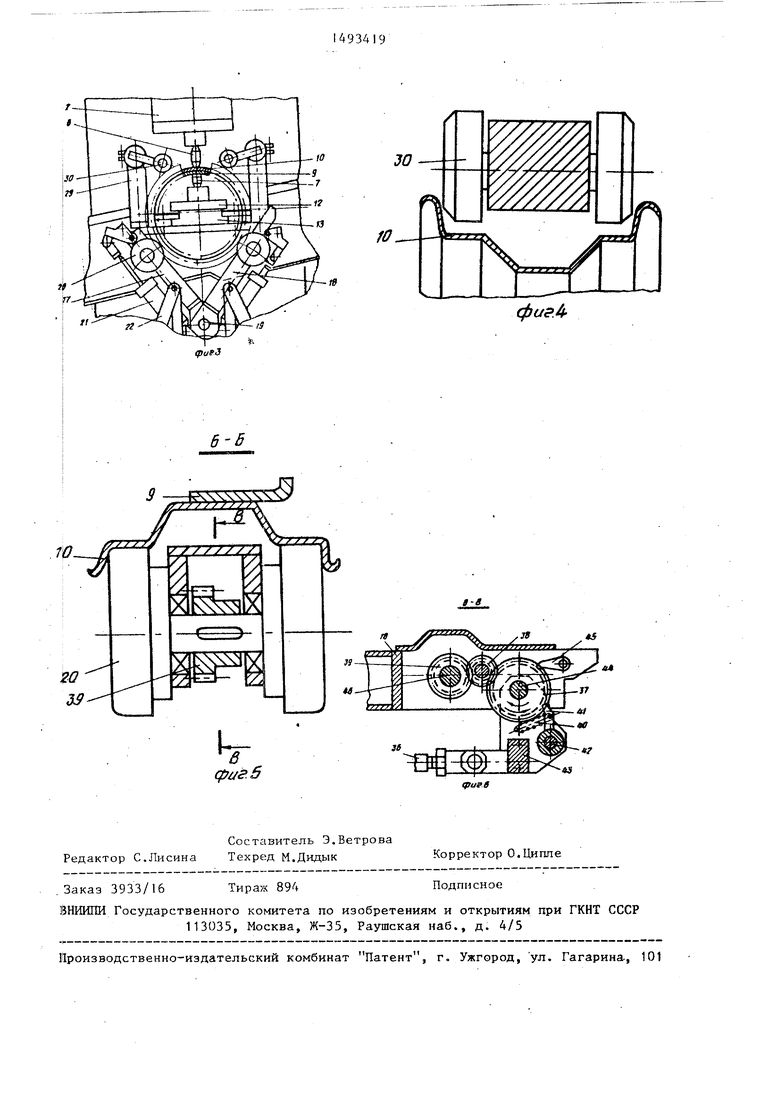

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1;

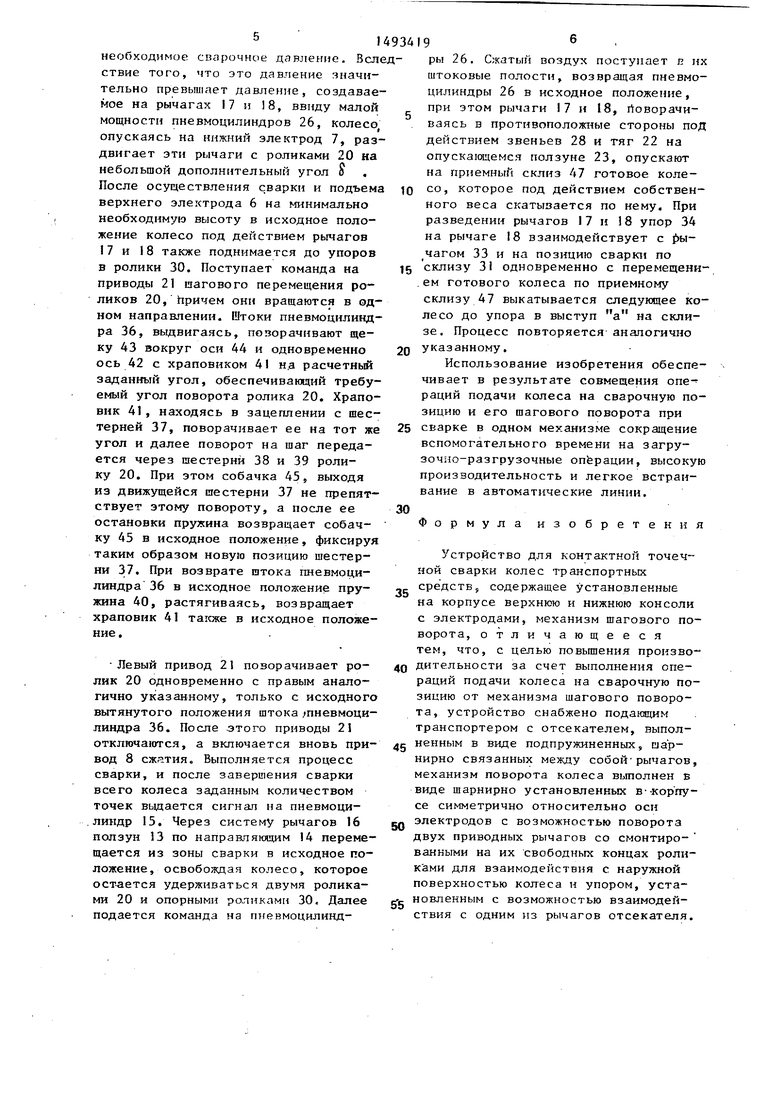

на фиг. 3 - механизм поворота в момент сварки; на фиг. 4 - узел .опорного ролика с колесом; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - разрез В-В на фиг, 5.

Машина для контактной точечной сварки содержит корпус 1, на котором установлены верхняя 2 и нижняя 3 консоли с водоохлаждаемым электродержателями 4 и 5 и электроды 6 и 7, связанными с источником сварочного тока. На консоли 2 размещен привод 8 сжатия свариваемых деталей - диска 9 и обода 10 колеса 11. Нижняя консоль 3

W

выполнена подвижноп в горизонтальной плоскости и содержит токоведущий проводник 12 и нетоковедупдай ползун 13 из неэлектропроводного материала. Ползун 13 перемещается в направляющих 14 Корпуса 1 от привода, смонтированного также на корпусе и содержащего пневмоцилиндр 15 и систему рычагов 16. Механизм подачи колеса вы- полнен в виде двух рычагов 17 и 18, име1С1Щих с одной стороны общую ось 19 соосную перпендикулярную оси электродов 6 и 7, с другой - ролики 20 с приводами 21 их шагового поворота. Рычаги 17 и 18 симметричны относительно продольной оси электродов 6 и 7 и связаны между собой дву мя тягами 22, установленными на ползуне 23, перемещающемся в вертикальной плоскости по направляющим 24, смонтированным на кронштейне 25 корпуса 1. Тяги 22 и рычаги 17 и 18 приводятся в движение пневмоцилиндрами 26, штоки 27 которых жестко закреп- лены на кронштейне 25, а звенья 28 пневмоцилиндров щарнирно соединены с соответствующими рычах ами и тягами. Пневмоцилиндров 26 может быть один или два на каждый рычаг для бо- лее точного взаимодействия роликов. 20 с колесом IK На кронштейнах 29 корпуса 1 установлены два опорных центрирующих ролика 30, размещенные с противоположной стороны сваривае- мого колеса после его установки на позицию сварки с подающего транспортера, выполненного, например, в виде сю1иза 31, на котором перед сварочной машиной смонтирован отсека- тель 32, взаимодействующий своим рычагом 33 с упором 34, выполненном на рычаге 18, обращенном к подающему склизу 31. Второй рычаг 35 взаимодействует с колесом 11. Привод 21 шагового поворота роликов 20 для обеспечения, например, двенадцати сварочных точек содержит пневмоци- линдры 36, систему шестерен 37 - 39 кинематически связанных с ними при помошд пружин 40 храповиков 41 , смонтированных на оси 42 щек 43, причем последние установлены на оси 44 шестерен 37, закрепленных на рычагах 17 и 18. На этих же рычагах размещены подпружиненные собачки 45, а на оси 46 шестерен 39 жестко закре лены ролики 20. После сварки колесо подается на приемный сютиз 47.

j

0

5

Машина работает следующим образом.

В исходном положении.пневмоцилинд- ры 26 находятся в крайнем нижнем положении и рычаги 17 и 18 разведены, при этом упор 34 рычага 18 нажимает на рычаг 33 отсекателя 32, рычаг 35 которого удерживает колесо на склизе 31(перед позицией сварки. Нижняя консоль 3 вьщвинута из зоны сварки и не препятствует боковой подаче колеса в машину. Первое колесо- предварительно уже установлено перед позицией сварки и опирается на выступ а на склизе 31. Поступает команда на механизм поворота колеса и пневмоцилиндры 26 перемещаются вверх относительно своих штоков 27, и звенья 28 воздействуют на тяги 22 и соответствующие рычаги 17 и 18, при этом ползун 23 движется вертикально вверх по направляющим 24, обеспечивая синхронньй поворот обоих рычагов.- При таком повороте вокруг общей оси 19 упор 34 прерывает свой контакт с рычагом 33 и второй рычаг 35 отсекателя 32, поворачиваясь по часовой стрелке, обеспечивает перекат колеса ,по склизу 31 с позиции I на позицию II и запирается рычагом 33, а следущее колесо, подошедшее по склизу 31 к предьщушему колесу, контактирует с ним. При повороте рычагов 17 и 18 правый ролик 20 встречается с колесом раньше левого и, воздействуя на наружную поверхность колеса при своем повороте вокруг оси 19, перекатывает его по выступу а до встречи с левым роликом 20. При совместном воздействии и обкатке роликов 20 по наружной поверхности колеса последнее поднимается и центрируется относительно оси 19 и продольной оси электродов 6 и 7 до контакта с роликами 30, которые дополнительно центрируют ко- , лесо с противоположной стороны. Поступает команда на ввод нижней консо-. ли 3 в зону сварки во внутреннюю полость колеса 11 и ползун 13 перемещается по направлякщим 14 вместе с то- коведуш 1м проводником 12 и электродом 7 до положения соосности с верхним электродом 6, причем между свариваемыми диском 9 и ободом 10 и электродами 6 и 7 остается минимально возможный зазор. Далее срабатывает привод 8 сжатия деталей, и верхний электрод 6, опускаясь и контактируя с ободом, перемещает все колесо вниз до упора в нижний электрод 7, создавая

51

необходимое сварочное давление. Вслствие того, что это давление значительно превышает давление, создаваемое на рычагах 17 и 18, ввиду малой мощности пневмоцилиндров 26, колесо опускаясь на нижний электрод 7, раздвигает эти рычаги с роликами 20 на небольшой дополнительный угол о . После осуществления сварки и подъема верхнего электрода 6 на минимально необходимую высоту в исходное положение колесо под действием рычагов I7 и 18 также поднимается до упоров в ролики 30. Поступает команда на приводы 21 шагового перемещения роликов 20, Ьричем они вращаются в одном направлении. Штоки пневмоцилинд- ра 36, выдвигаясь, поворачивают щеку 43 вокруг оси 44 и одновременно ось 42 с храповиком 41 н.а расчетный заданный угол, обеспечивающий требуемый угол поворота ролика 20. Храповик 41, находясь в зацеплении с шестерней 37, поворачивает ее на тот же угол и далее поворот на шаг передается через шестерни 38 и 39 ролику 20. При этом собачка 45, выходя из движущейся шестерни 37 не препятствует этому повороту, а после ее остановки пружина возвращает собачку 45 в исходное положение, фиксируя таким образом новую позицию шестерни 37. При возврате штока пневмоци- линдра 36 в исходное положение пру- жина 40, растягиваясь, возвращает храповик 41 тагаке в исходное положение.

Левый привод 21 поворачивает ро- лик 20 одновременно с правым аналогично указанному, только с исходного вытянутого положения штока ,пневмоци- линдра 36. После этого приводы 21 отключаются, а включается вновь при- вод 8 сжатия. Выполняется процесс сварки, и после завершения сварки всего колеса заданным количеством точек выдается сигнал на пневмоци- .линдр 15. Через систему рычагов 16 ползун 13 по направляющим 14 перемещается из зоны сварки в исходное положение, освобождая колесо, которое остается удерживаться двумя роликами 20 и опорными роликами 30. Далее подается команда на пневмоцилинд19°

ры 26. Сжатый воздух поступает в и штоковые полости, возвращая пневмо- цилиндры 26 в исходное положение, при этом рычаги I7 и 18, йоворачи- ваясь в противоположные стороны под действием звеньев 28 и тяг 22 на опускающемся ползуне 23, опускают на приемный склиз 47 готовое колесо, которое под действием собственного веса скатывается по нему. При разведении рычагов 17 и 18 упор 34 на рычаге 18 взаимодействует с )Ычагом 33 и на позицию сварЮ по склизу 31 одновременно с перемещени .ем готового колеса по приемному склизу 47 выкатывается следующее колесо до упора в выступ а на склизе. Процесс повторяется анапогичио указанному.

Использование изобретения обеспечивает в результате совмещения операций подачи колеса на сварочную позицию и его шагового поворота при сварке в одном механизме сокращение вспомогательного времени на загру- зочмо-разгрузочные операции, высоку производительность и легкое встраивание в автоматические линии.

Формула изобретения

Устройство для контактной точечной сварки колес транспортных средств, содержащее установленные на корпусе верхнюю и нижнюю консоли с электродами, механизм шагового поворота, отличающееся тем, что, с целью повьш ения производительности за счет выполнения операций подачи колеса на сварочную позицию от механизма шагового поворота, устройство снабжено подающим транспортером с отсекателем, выполненным в виде подпружиненных, ыа р- нирно связанных между собой рычагов, механизм поворота колеса вьтолнен в виде шарнирно установленных в--кор пу- се симметрично относительно оси электродов с возможностью поворота двух приводных рычагов со смонтиро- ванными на их свободных концах роликами для взаимодействия с наружной поверхностью колеса н упором, установленным с возможностью взаимодействия с одним из рычагов отсекателя.

25

J/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки | 1988 |

|

SU1648674A2 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| Установка для сварки кольцевых швов | 1987 |

|

SU1579695A1 |

| Машина для точечной контактной сварки | 1972 |

|

SU442903A1 |

| Машина для контактной точечной сварки | 1982 |

|

SU1044450A1 |

Изобретение относится к области машиностроения ,в частности, к производству устройств для контактной точечной сварки, и может найти применение при изготовлении колес транспортных средств. Цель изобретения - повышение производительности за счет выполнения операций подачи колеса на позицию сварки и его шагового поворота при сварке одним механизмом. Упор удерживает колеса на склизе. При повороте рычагов упор прерывает свой контакт с отсекателем. Колесо перекатывается с одной позиции на другую. Правый ролик встречается с предыдущим колесом и перекатывает его до встречи с левым роликом. Колесо дополнительно центрируется роликами. Выдается команда на выполнение сварки электродами. После сварки одной точки колесо поворачивается на шаг с помощью приводных роликов и осуществляется сварка следующей точки. На позицию сварки одновременно с перемещением готового колеса по склизу выкатывается до упора в выступ следующее колесо. Устройство обеспечивает сокращение времени на загрузочно-разгрузочные операции. 6 ил.

ft/г 7

25

Фив I

W

w

i

ср1/г.5

фигЛ

1-8

«f

«J

tpuse

| Гуляев А.И | |||

| Технология и оборудование контактной сварки | |||

| М.: Машиностроение, 1985, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1989-07-15—Публикация

1987-06-11—Подача