4 СО

сл

о оо ю

Фил t

1/

Изобретение относится к объемной обработке деталей и изделий различной конфигурации свободным абразивом и может быть использовано в машиностроении и других областях промышленности.

Цель изобретения - упрощение конструкции станка.

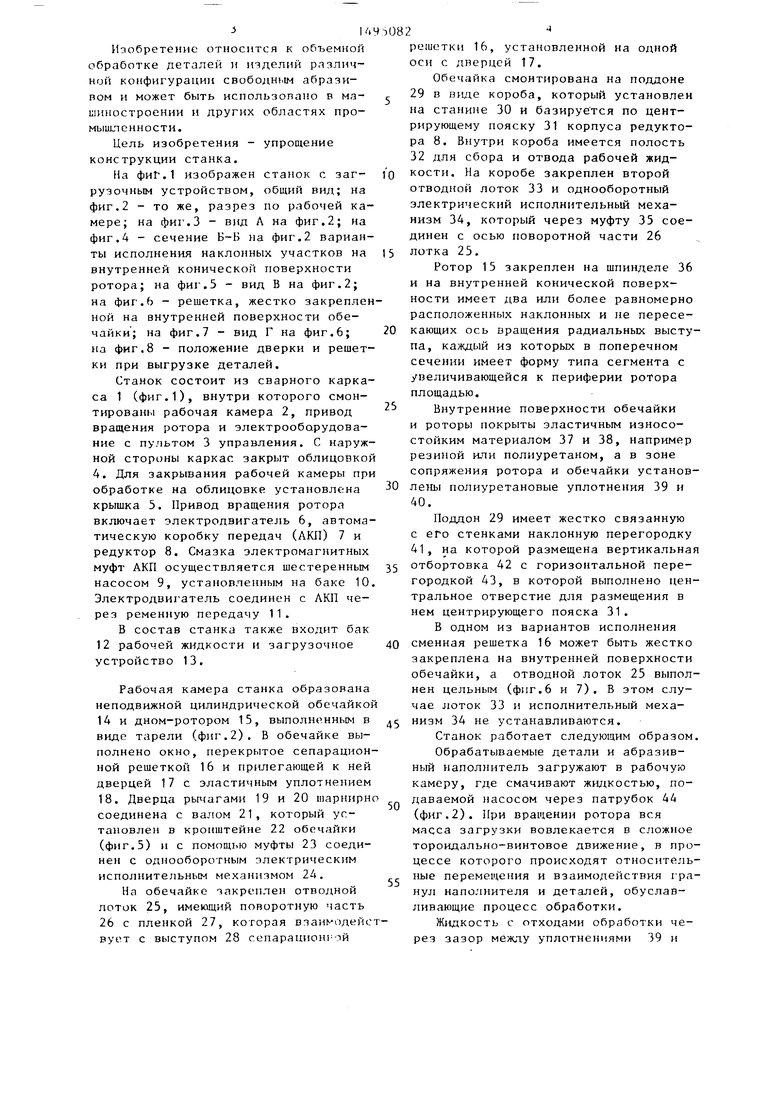

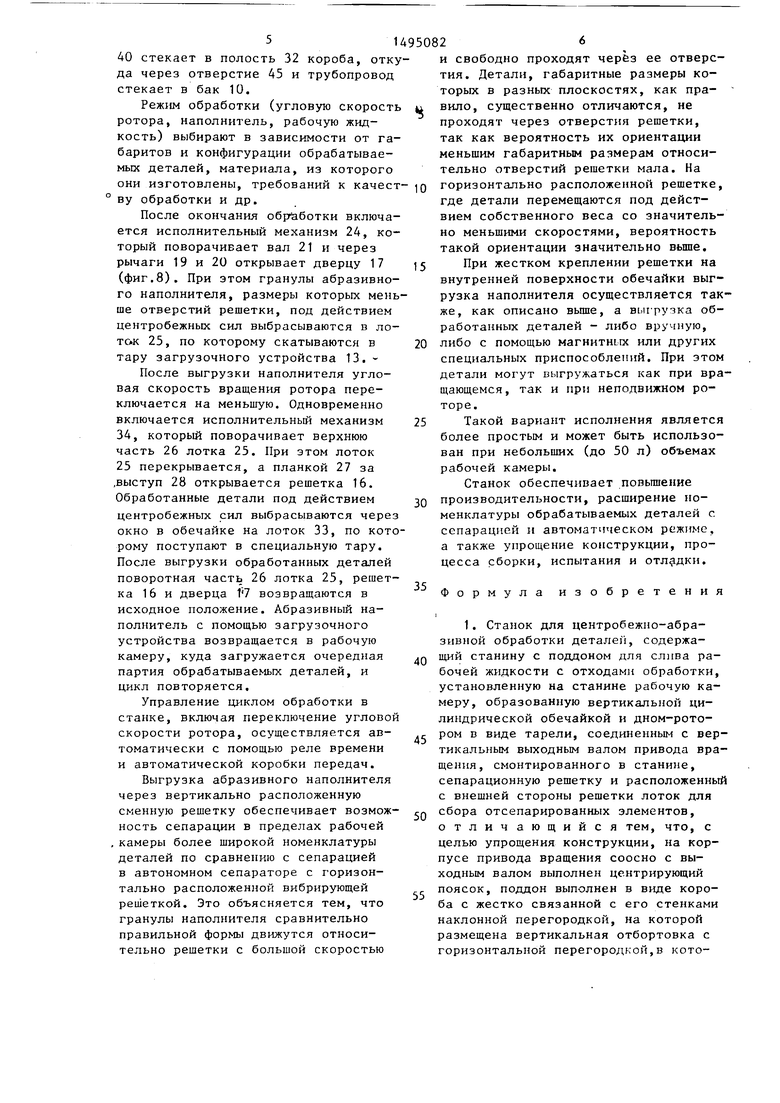

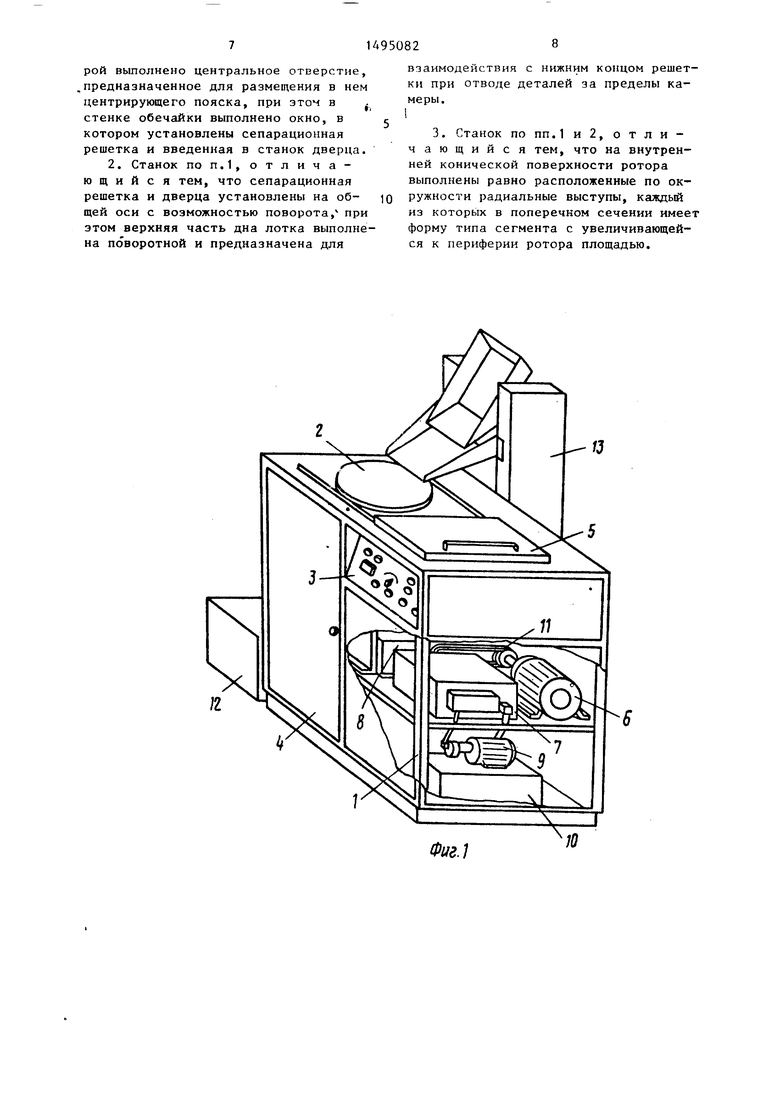

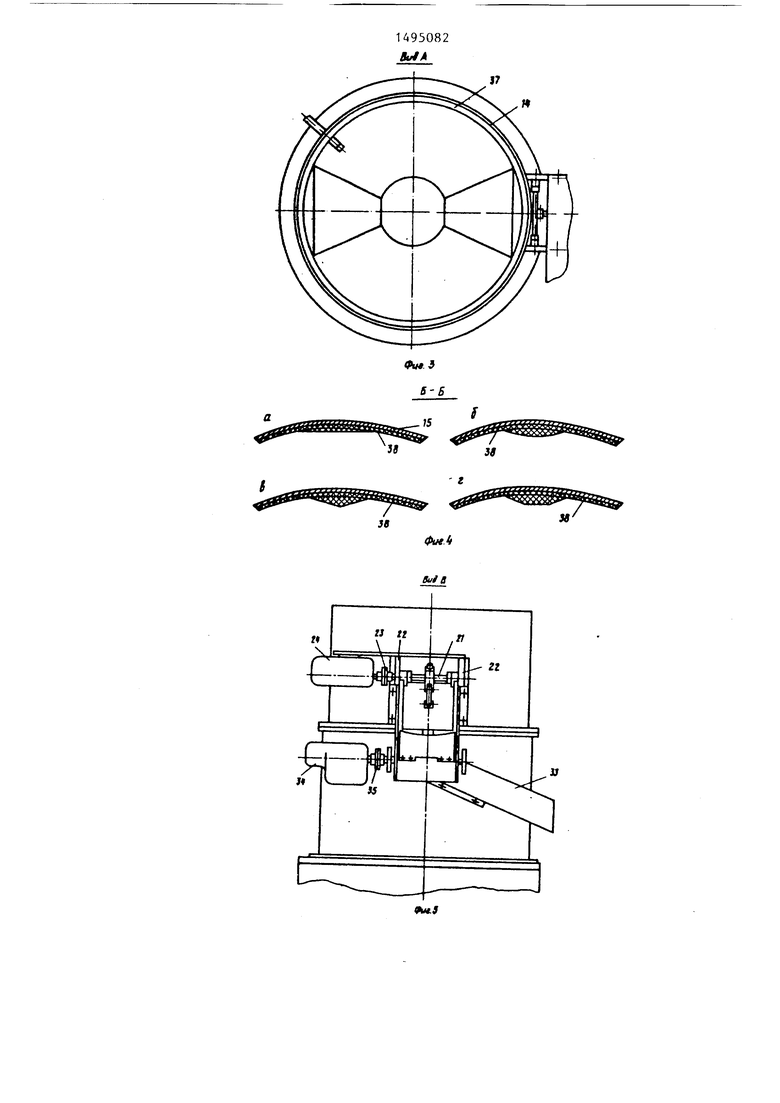

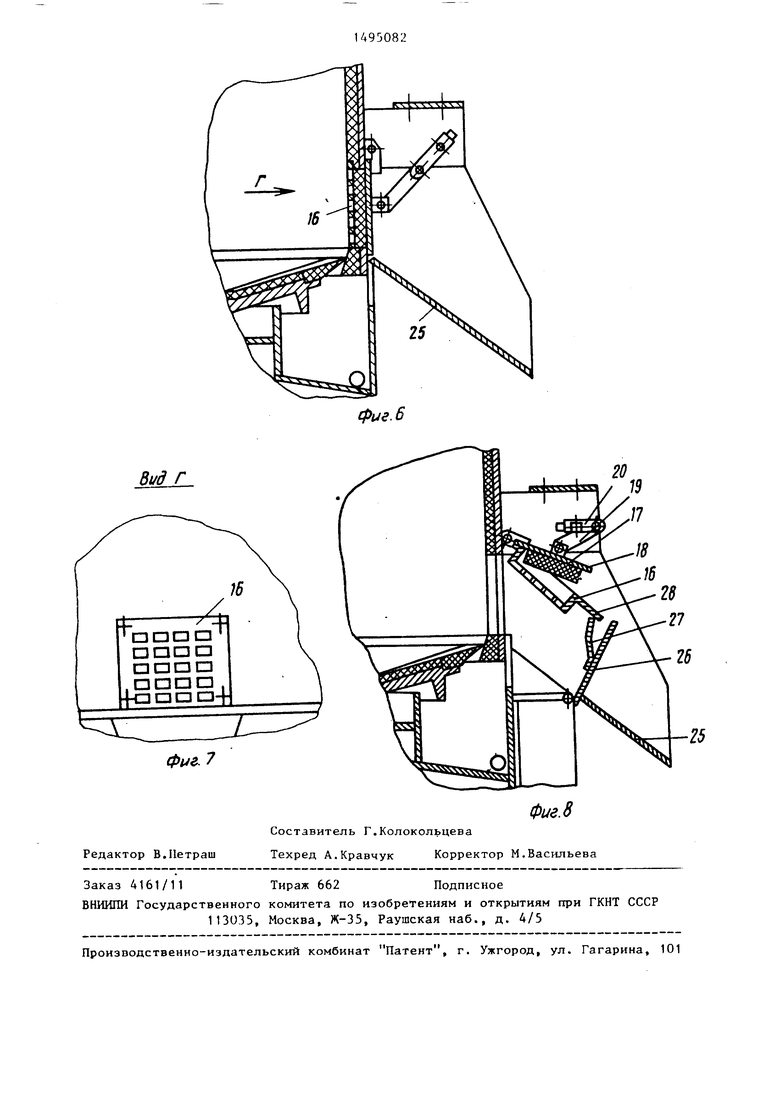

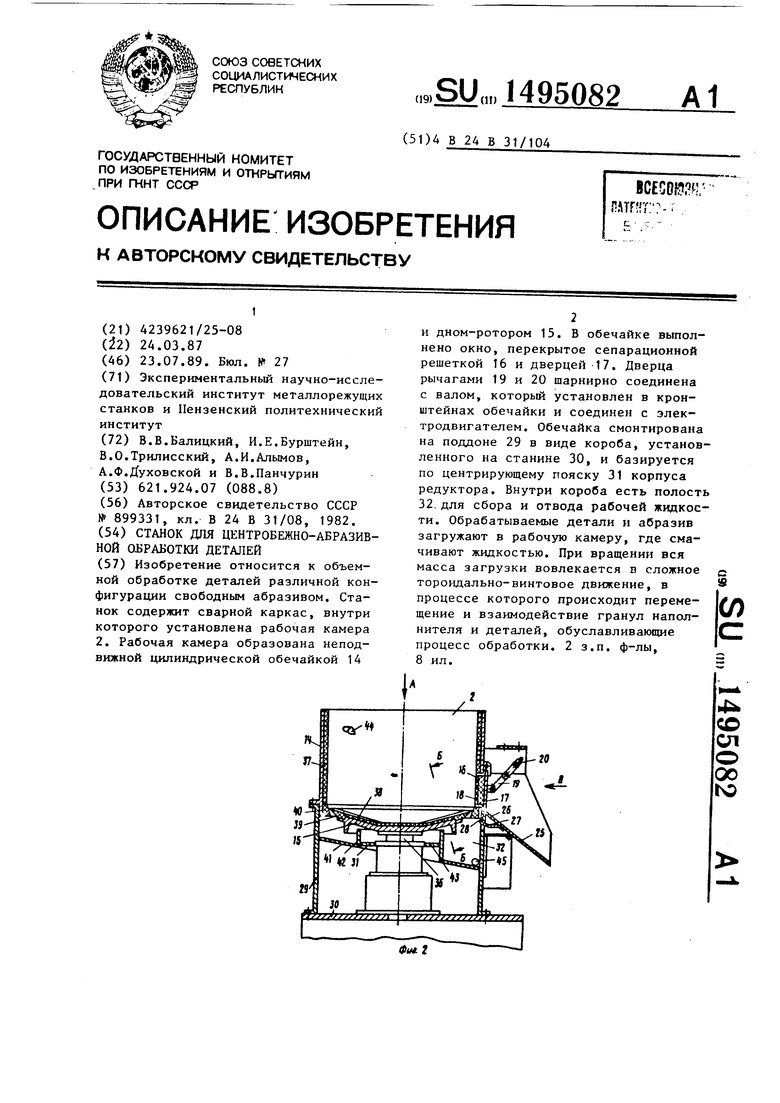

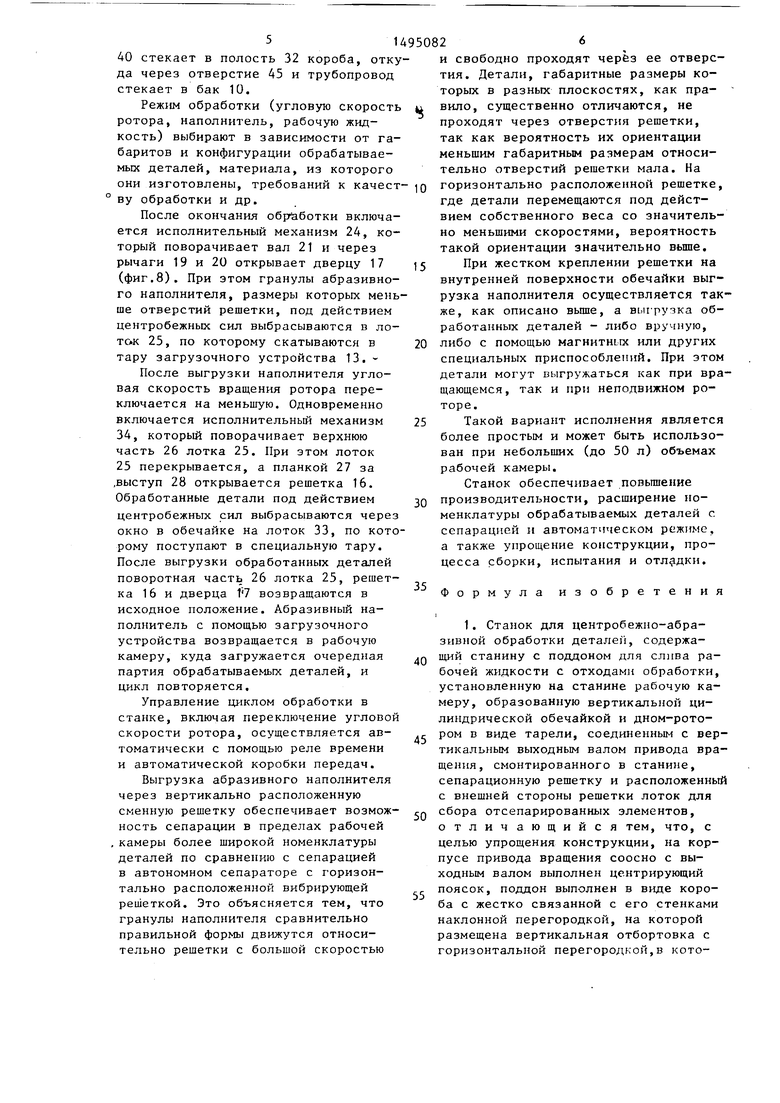

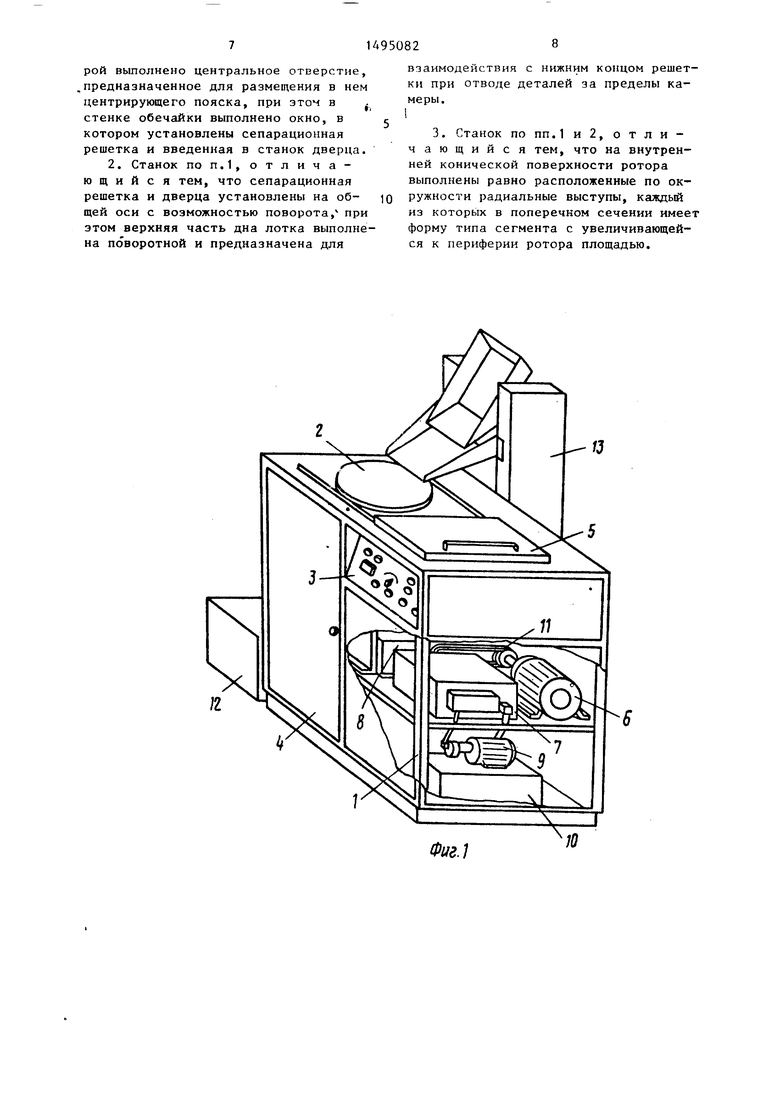

На фиГ.1 изображен станок с загрузочным устройством, общий вид; на фиг.2 - то же, разрез по рабочей камере; на фиг.З - вид Л на фиг.2; на фиг.4 - сечение Ь-Б на фиг.2 варианты исполнения наклонных участков на внутренней конической поверхности ротора; на фиг.З - вид В на фиг.2; на фиг.Ь - решетка, жестко закрепленной на внутренней поверхности обечайки; на фиг.7 - вид Г на фиг.6; на фиг.8 - положение дверки и решетки при выгрузке деталей.

Станок состоит из сварного каркаса 1 (фиг.1), внутри которого смонтированы рабочая камера 2, привод вращения ротора и электрооборудование с пультом 3 управления. С наружной стороны каркас закрыт облицовкой 4. Для закрывания рабочей камеры при обработке на облицовке установлена крышка 5. Привод вращения ротора включает электродвигатель 6, автоматическую коробку передач (ЛКП) 7 и редуктор 8. Смазка электромагнитных муфт АКП осуществляется шестеренным Насосом 9, установленным на баке 10 Электродвигатель соединен с ЛКП через ременную передачу 11.

В состав станка также входит бак 12 рабочей жидкости и загрузочное устройство 13.

Рабочая камера станка образована неподвижной цилиндрической обечайко 14 и дном-ротором 15, выполненнь м в виде тарели (фиг.2). В обечайке выполнено окно, перекрытое сепарацион ной решеткой 16 и прилегающей к ней дверцей 17 с эластичным уплотнением 18. Дверца рычагами 19 и 20 шарнирн соединена с валом 21, который установлен в кронштейне 22 обечайки (фиг.З) и с помощью муфты 23 соединен с однооборотным электрическим исполнительным механизмом 24.

На обечайке закреплен отводной лоток 25, имеющий поворотную часть 26 с пленкой 27, которая взаиродейс вует с выступом 28 сепарационрой

5

0

5

082решетки 16, установленной на одной оси с дверцей 17.

Обечайка смонтирована на поддоне 29 в ви;;е короба, который установлен на станине 30 и базируется по центрирующему пояску 31 корпуса редуктора 8. Внутри короба имеется полость 32 для сбора и отвода рабочей жидкости. На коробе закреплен второй отводной лоток 33 и однооборотный электрический исполнительный механизм 34, который через муфту 35 соединен с осью поворотной части 26 лотка 25.

Ротор 13 закреплен на шпинделе 36 и на внутренней конической поверхности имеет два или более равномерно расположенных наклонных и не пересекающих ось вращения радиальных выступа, каждый из которых в поперечном сечении имеет форму типа сегмента с увеличивающейся к периферии ротора площадью.

Внутренние поверхности обечайки и роторы покрыты эластичным износостойким материалом 37 и 38, например резиной или полиуретаном, а в зоне сопряжения ротора и обечайки установлен полиуретановые уплотнения 39 и 40.

Поддон 29 имеет жестко связанную с его стенками наклонную перегородку 41, на которой размещена вертикальная отбортовка 42 с горизонтальной перегородкой 43, в которой выполнено центральное отверстие для размещения в нем центрирующего пояска 31.

В одном из вариантов исполнения сменная решетка 16 может быть жестко закреплена на внутренней поверхности обечайки, а отводной лоток 25 выполнен цельным (фиг.6 и 7). В этом случае лоток 33 и исполнительный меха- 5 низм 34 не устанавливаются.

Станок работает следующим образом.

Обрабатываемые детали и абразивный наполнитель загружают в рабочую камеру, где смачивают жи/дкостью, подаваемой насосом через патрубок 44 (фиг.2). При вращении ротора вся масса загрузки вовлекается в сложное тороидально-винтовое движение, в процессе которого происходят относительные перемещения и взаимодействия гранул наполнителя и деталей, обуславливающие процесс обработки.

Ж|щкость с отходами обработки через зазор между уплотнениями 39 и

0

5

0

0

5

40 стекает в полость 32 короба, откуда через отверстие 45 и трубопровод стекает в бак 10.

Режим обработки (угловую скорость ротора, наполнитель, рабочую жидкость) выбирают в зависимости от габаритов и конфигурации обрабатываемых деталей, материала, из которого они изготовлены, требований к качест- ву обработки и др.

После окончания обработки включается исполнительный механизм 24, который поворачивает вал 21 и через рычаги 19 и 20 открывает дверцу 17 (фиг.8). При этом гранулы абразивного наполнителя, размеры которых меньше отверстий решетки, под действием центробежных сил выбрасываются в лоток 25, по которому скатываются в тару загрузочного устройства 13. После выгрузки наполнителя угловая скорость вращения ротора переключается на меньшую. Одновременно включается исполнительный механизм 34, который поворачивает верхнюю часть 26 лотка 25. При этом лоток 25 перекрывается, а планкой 27 за .выступ 28 открывается решетка 16. Обработанные детали под действием центробежных сил выбрасываются через окно в обечайке на лоток 33, по которому поступают в специальную тару. После выгрузки обработанных деталей поворотная часть 26 лотка 25, решетка 16 и дверца 17 возвращаются в исходное положение. Абразивньй наполнитель с помощью загрузочного устройства возвращается в рабочую камеру, куда загружается очередная партия обрабатываемых деталей, и цикл повторяется.

Управление циклом обработки в станке, включая переключение угловой скорости ротора, осуществляется автоматически с помощью реле времени и автоматической коробки передач.

Выгрузка абразивного наполнителя через вертикально расположенную сменную решетку обеспечивает возможность сепарации в пределах рабочей камеры более широкой номенклатуры деталей по сравнению с сепарацией в автономном сепараторе с горизонтально расположенной вибрирующей решеткой. Это объясняется тем, что гранулы наполнителя сравнительно правильной формы движутся относительно решетки с большой скоростью

и свободно проходят через ее отверстия. Детали, габаритные размеры которых в разных плоскостях, как правило, существенно отличаются, не проходят через отверстия решетки, так как вероятность их ориентации меньшим габаритным размерам относительно отверстий решетки мала. На

горизонтально расположенной решетке, где детали перемещаются под действием собственного веса со значительно меньшими скоростями, вероятность такой ориентации значительно выше,

При жестком креплении решетки на внутренней поверхности обечайки выгрузка наполнителя осуществляется также, как описано вьше, а выгрузка обработанных деталей - либо вручную,

либо с помощью магнитных или других специальных приспособлений. При этом детали могут выгружаться как при вращающемся, так и при неподвижном роторе.

Такой вариант исполнения является более простым и может быть использован при небольших (до 50 л) объемах рабочей камеры.

Станок обеспечивает повышение

производительности, расширение номенклатуры обрабатываемых деталей с сепарацией и автоматическом режиме, а также упрощение конструкции, процесса сборки, испытания и отладки.

35

Формула изобретения

1. Станок для центробежно-абра- зивной обработки детале, содержащий станину с поддоном для слива рабочей жидкости с отходами обработки, установленную на станине рабочую камеру, образованную вертикальной цилиндрической обечайкой и дном-ротором в виде тарели, соединенным с вер- тикаль}1ым выходным валом привода вращения, смонтированного в станине, сепарационную решетку и расположенный с внешней стороны решетки лоток для

сбора отсепарированных элементов, отличающийся тем, что, с целью упрощения конструкции, на корпусе привода вращения соосно с выходным валом выполнен центрирующий

поясок, поддон выполнен в виде короба с жестко связанной с его стенками наклонной перегородкой, на которой размещена вертикальная отбортовка с горизонтальной перегородкой,в которой выполнено центральное отверстие, .предназначенное для размещения в нем центрирующего пояска, при этом в стенке обечайки выполнено окно, в котором установлены сепарационная решетка и введенная в станок дверца.

2. Станок по п.1, отличающий с я тем, что сепарационная решетка и дверца установлены на общей оси с возможностью поворота, при этом верхняя часть дна лотка выполнена поворотной и предназначена для

взаимодействия с нижним концом решетки при отводе деталей за пределы камеры. 1

3. Станок по пп.1и2, отличающийся тем, что на внутренней конической поверхности ротора выполнены равно расположенные по окружности радиальные выступы, каждый из которых в поперечном сечении имеет форму типа сегмента с увеличивающейся к периферии ротора площадью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежно-абразивной обработки деталей | 1980 |

|

SU899331A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2116881C1 |

| Вибрационная установка | 1980 |

|

SU918054A1 |

| Станок для шпиндельной вибрационной обработки деталей в абразивной среде | 1985 |

|

SU1283058A1 |

| Установка для центробежной обработки изделий | 1979 |

|

SU905012A1 |

| Устройство для обработки деталей в свободном абразиве | 1980 |

|

SU867618A1 |

| Установка для вибрационной обработки деталей | 1979 |

|

SU884981A1 |

| Вибрационный станок | 1989 |

|

SU1779557A1 |

| Машина для вибрационной обработки деталей | 1980 |

|

SU965735A1 |

| Установка для термообработки | 1985 |

|

SU1280290A1 |

Изобретение относится к объемной обработке деталей различной конфигурации свободным абразивом. Станок содержит сварной каркас 1, внутри которого установлена рабочая камера 2. Рабочая камера образована неподвижной цилиндрической обечайкой 14 и дном-ротором 15. В обечайке выполнено окно, перекрытое сепарационной решеткой 16 и дверцей 17. Дверца рычагами 19 и 20 шарнирно соединена с валом, который установлен в кронштейнах обечайки и соединен с электродвигателем. Обечайка смонтирована на поддоне 29 в виде короба, установленного на станине 30, и базируется по центрирующему пояску 31 корпуса редуктора. Внутри короба есть полость 32 для сбора и отвода рабочей жидкости. Обрабатываемые детали и абразив загружают в рабочую камеру, где смачивают жидкостью. При вращении вся масса загрузки вовлекается в сложное тороидально-винтовое движение, в процессе которого происходит перемещение и взаимодействие гранул наполнителя и деталей, обуславливающие процесс обработки. 2 з.п. ф-лы, 8 ил.

/J

Фиг.1

V

Вид Г

фиг. 7

фие.6

20

| Устройство для центробежно-абразивной обработки деталей | 1980 |

|

SU899331A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-07-23—Публикация

1987-03-24—Подача