Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из листовых заготовок о

Цель изобретения - повьш1ение надежности работы.

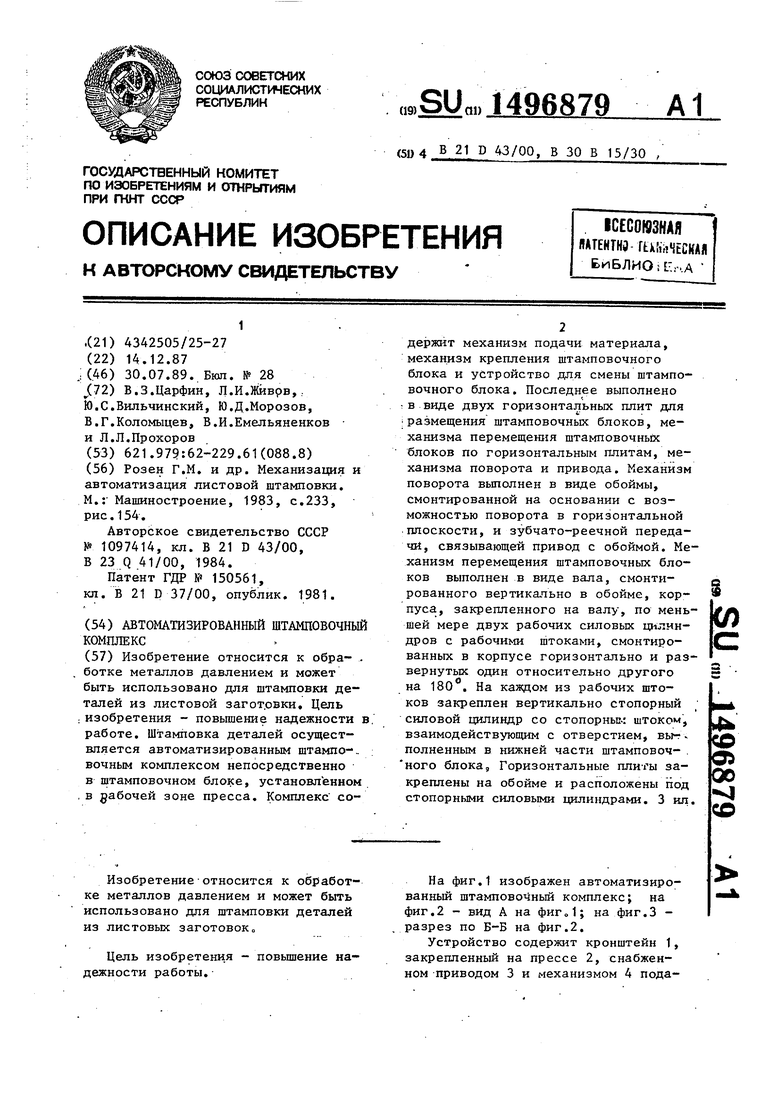

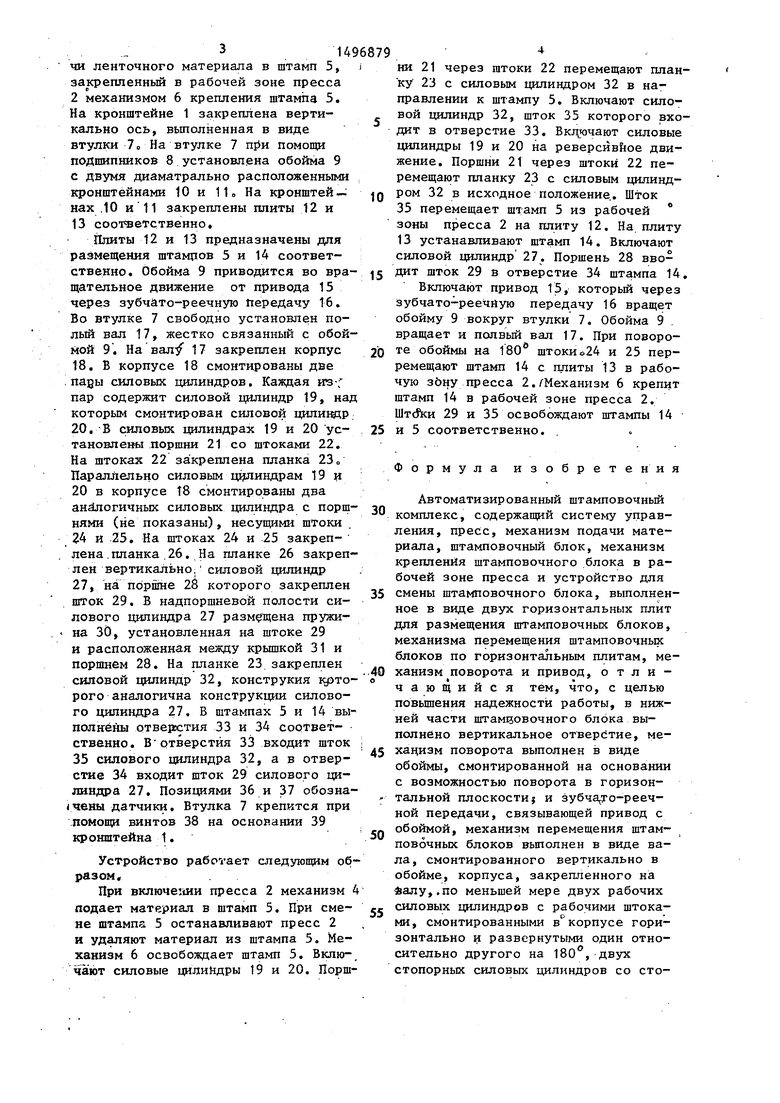

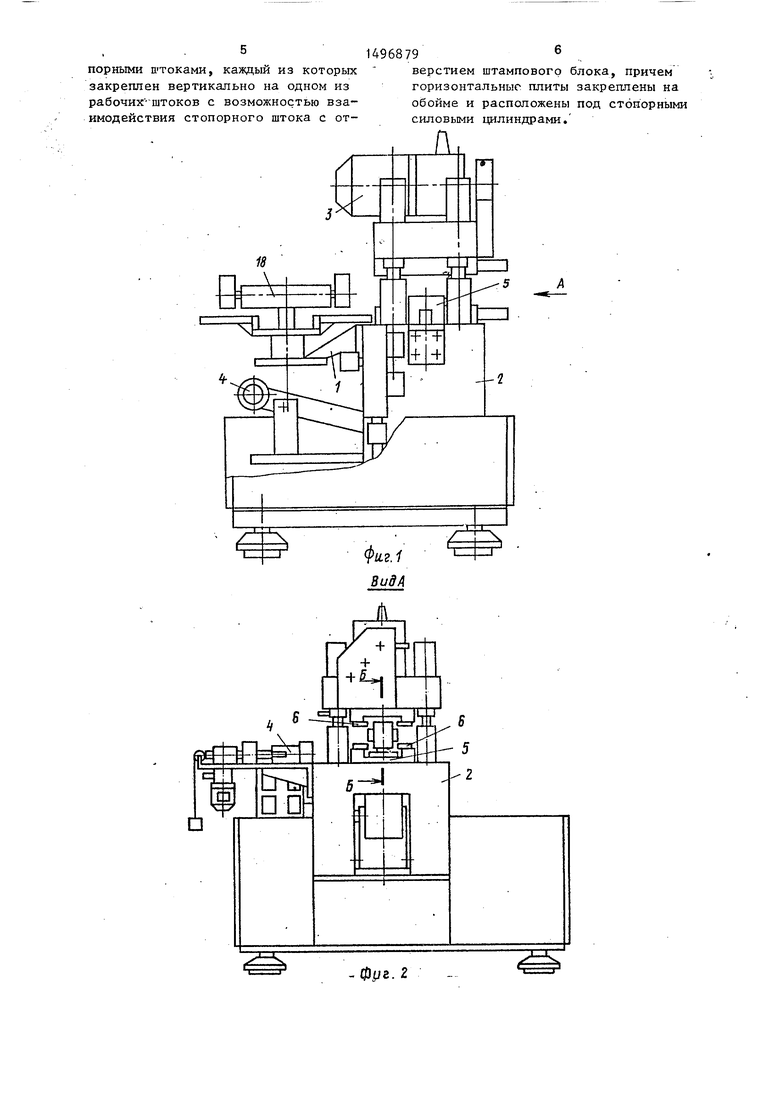

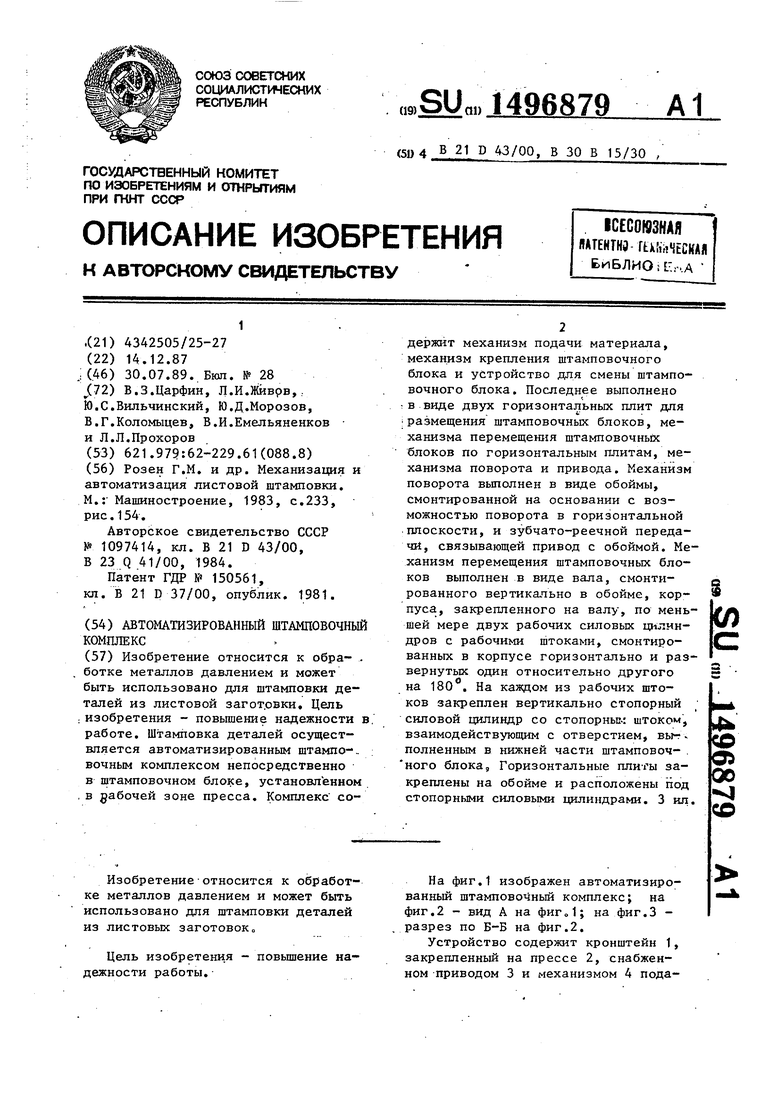

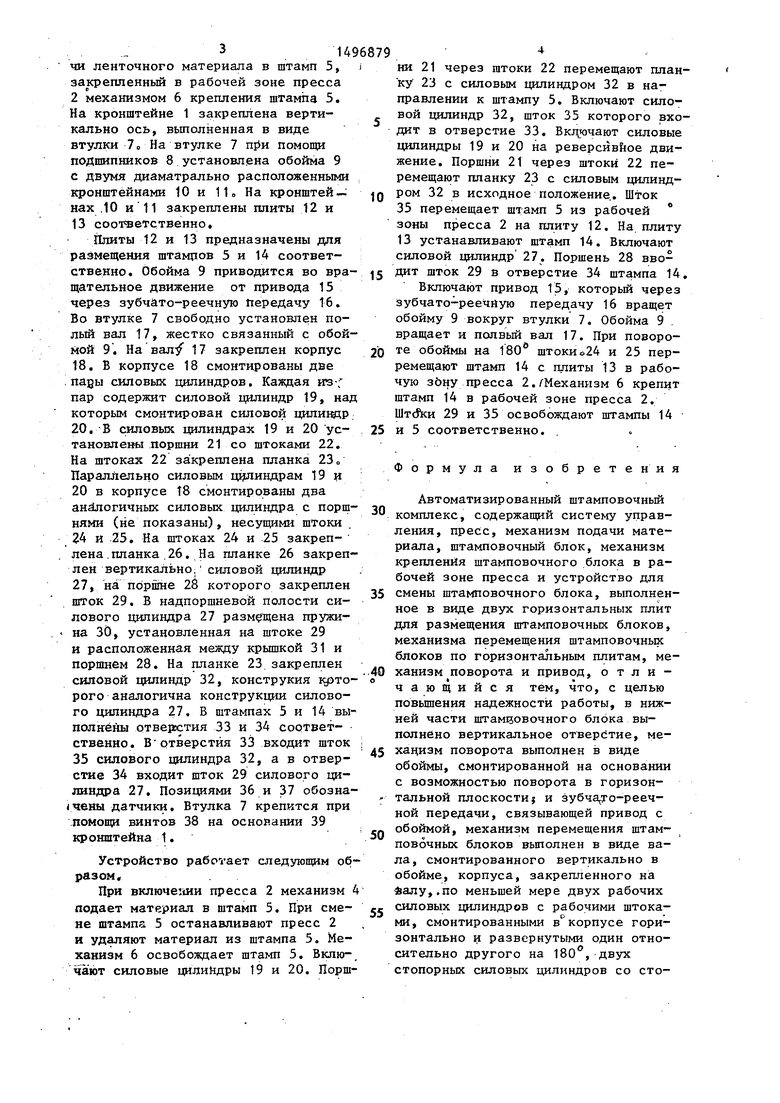

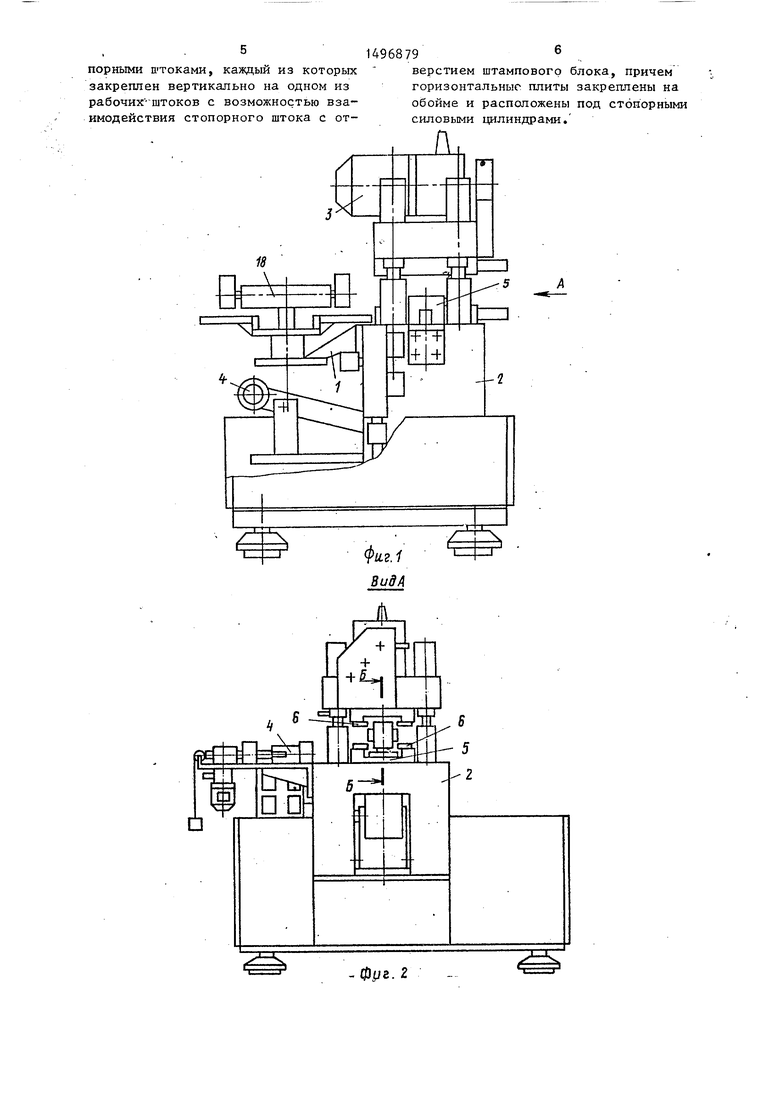

На фиг.1 изображен автоматизированный штамповочный комплекс; на фиг.2 - вид А на фиг„1; на фиг.3 - разрез по Б-В на фиг.2.

Устройство содержит кронштейн 1, закрепленный на прессе 2, снабженном приводом 3 и механизмом 4 пода 314

чи ленточного материала в штамп 5, закрепленный в рабочей зоне пресса 2 механизмом 6 крепления штампа 5, На кронштейне 1 закреплена вертикально ось, выполненная в виде втулки 7 о На втулке 7 помощи пойшипников 8 установлена обойма 9 с двумя диаматрально расположенными кронштейнами 10 и 11 На кронштей- нах .10 и 11 закреплены плиты 12 и 13 соответственно.

Плиты 12 и 13 предназначены для размещения штампов 5 и 14 соответственно. Обойма 9 приводится во вра- щательное движение от привода 15 через зубчато-реечную передачу 16, Во втулке 7 свободно установлен полый вал 17, жестко связанный с обоймой 9, На вал-/ 17 закреплен корпус 18, В корпусе 18 смонтированы две . пады силовых цилиндров. Каждая кз-; пар содержит силовой цилиндр 19, над которым смонтирован силовой цилищ ;р 20, В силовых цилиндрах 19 и 20 ус- тановлены поршни 21 со штоками 22, На штоках 22 за креппена планка 23 Параллельно силовым Ц1 линдрам 19 и 20 в корпусе Т8 смонтированы два аналогичных силовых цилиндра с порш нями (не показаны), несущими штоки 24 и 25, На штоках 24 и 25 закреплена, планка. 26, На планке 26 закреплен вертикально, силовой цилиндр 27, на поршне 28 которого закреплен шток 29, В надпоршневой полости силового цилиндра 27 размещена пружина 30, установленная на штоке 29 и расположенная между крышкой 31 и поршнем 28, На планке 23. закреплен силовой цилиндр 32, конструкия крто рого аналогична конструкции силового цилиндра 27, В штампах 5 и 14 выполнены отверсстия 33 и 34 соответственно, В отверстия 33 входит шток 35 силового цилиндра 32, а в отвер стие 34 входит шток 29 силового цилиндра 27, Позициями 36 и 37 обозна 4чены датчики. Втулка 7 крепится при помощи винтов 38 на оснояании 39 кронштейна 1,

Устройство работает следующим образом, .

При вкпюче:ши пресса 2 механизм подает материал в штамп 5, При сме- не штампа 5 останавливают пресс 2 и удаляют материал из штампа 5, Механизм 6 освобоявдает штамп 5, Включают силовые цилиндры 19 и 20, Порш,-

ни 21 через штоки 22 перемещают планку 23 с силовым цилиндром 32 в направлении к штампу 5, Включают силовой цилиндр 32, шток 35 которого входит в отверстие 33, BKJf KJ4aroT силовые цилиндры 19 и 20 на реверсйвйое движение. Поршни 21 через штоки 22 пе- ремещак1Т планку 23 с силовым цилиндром 32 в исходное положение.. Шток 35 перемещает штамп 5 из рабочей зоны пресса 2 на плиту 12, На плиту 13 устанавливают штамп 14, Включают силовой цилиндр 27, Поршень 28 вводит шток 29 в отверстие 34 штампа 14

Включают привад 15, который через зубчато-реечную передачу 16 вращет обойму 9 вокруг втулки 7, Обойма 9 вращает и полвьш вал 17, При повороте обоймы на 180 штокио24 и 25 пер- ремещают штамп 14 с плиты 13 в рабочую зЬну пресса 2,теханизм 6 крепит штамп 14 в рабочей зоне пресса 2, ШтЛси 29 и 35 освобождают штампы 14 и 5 соответственно.

Формула изобретения

Автоматизированный штамповочный комплекс, содержаш 1й систему управления, пресс, механизм подачи материала, штамповочный блок, механизм крепления штамповочного блока в рабочей зоне пресса и устройство для смены штамповочного блока, выполненное в виде двух горизонтальных плит для размещения штамповочных блоков, механизма перемещения штамповочных блоков по горизонтальным плитам, механизм поворота и привод, отличающийся тем, что, с целью повьш1ения надежности работы, в нижней части штам13овочного блока выполнено вертикальное отверстие, ме- хацизм поворота выполнен в виде обоймы, смонтированной на основании с возможностью поворота в горизонтальной ПЛОСКОСТИ} и зубча го-рееч- ной передачи, связывающей привод с обоймой, механизм перемещения штамповочных блоков выполнен в виде вала, смонтированного вертикально в обойме, корпуса, закрепленного на алу,.по меньшей мере двух рабочих силовых цилиндров с рабочими штоками, смонтированными в корпусе горизонтально и развернутыми один относительно другого на 180, двух стопорных силовых цилиндров со сто- Фуг. 2

12

г

yj

77

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Устройство для размещения штучных заготовок | 1987 |

|

SU1473885A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Робот к штамповочному прессу | 1988 |

|

SU1538966A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из листовой заготовки. Цель изобретения - повышение надежности работы. Штамповка деталей осуществляется автоматизированным штамповочным комплексом непосредственно в штамповочном блоке, установленном в рабочей зоне пресса. Комплекс содержит механизм подачи материала, механизм крепления штамповочного блока и устройство для смены штамповочного блока. Последнее выполнено в виде двух горизонтальных плит для размещения штамповочных блоков, механизма перемещения штамповочных блоков по горизонтальным плитам, механизма поворота и привода. Механизм поворота выполнен в виде обоймы, смонтированной на основании с возможностью поворота в горизонтальной плоскости, и зубчато-реечной передачи, связывающей привод с обоймой. Механизм перемещения штамповочных блоков выполнен в виде вала, смонтированного вертикально в обойме, корпуса, закрепленного на валу, по меньшей мере двух рабочих силовых цилиндров с рабочими штоками, смонтированных в корпусе горизонтально и развернутых один относительно другого на 180°. На каждом из рабочих штоков закреплен вертикально стопорный силовой цилиндр со стопорным штоком, взаимодействующим с отверстием, выполненным в нижней части штамповочного блока. Горизонтальные плиты закреплены на обойме и расположены под стопорными силовыми цилиндрами. 3 ил.

фуе.З

Составитель И.Ментягова Редактор М.Келемеш Техред А.Кравчук Корректор О.Ципле

Заказ 4368/12

Тираж 693

ВНИИПИ. Государственного комитета по изобретениям и открытиям при ГКНТ СССР -113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Розен Г.М | |||

| и др | |||

| Механизация и автоматизация листовой штамповки | |||

| М.: Машиностроение, 1983, с.233, рис.154 | |||

| Автоматизированная установка для многономенклатурной штамповки деталей из полосового материала | 1982 |

|

SU1097414A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления мастики на основе кумароновой смолы для наклейки пластмассовых материалов | 1961 |

|

SU150561A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-14—Подача