(Л

ю

3 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 2004 |

|

RU2275981C2 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Устройство для циклического прессования длинномерных изделий из порошка | 1982 |

|

SU1014655A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1080929A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА | 2004 |

|

RU2275988C2 |

Изобретение относится к устройствам для прессования изделий из порошка. Целью изобретения является предотвращение трещинообразования и повышение механических свойств изделий. Устройство состоит из матрицы 1, стакана 4, пуансона 5, клинового штыря 6, выступа 8 с коническими поверхностями 9. В прорезях 11 матрицы установлены боковые вставки 12 с хвостовиками 13 с пазами и конусными поверхностями 14 и 15. За счет обжатия прессовки перед прессованием и центровки ее в начале процесса повышаются плотность и механические свойства изделий, увеличивается равномерность распределения плотности и исключается трещинообразование. 2 ил.

фиг. J

стовиками 13 с пазами и конусными поверхностями 1А и 15. За счет обжатия прессовки перед прессованием и центровки ее в начале процесса повыИзобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошка.

Цель изобретения - предотвращение трещинообразования и повьшение механических свойств изделий.

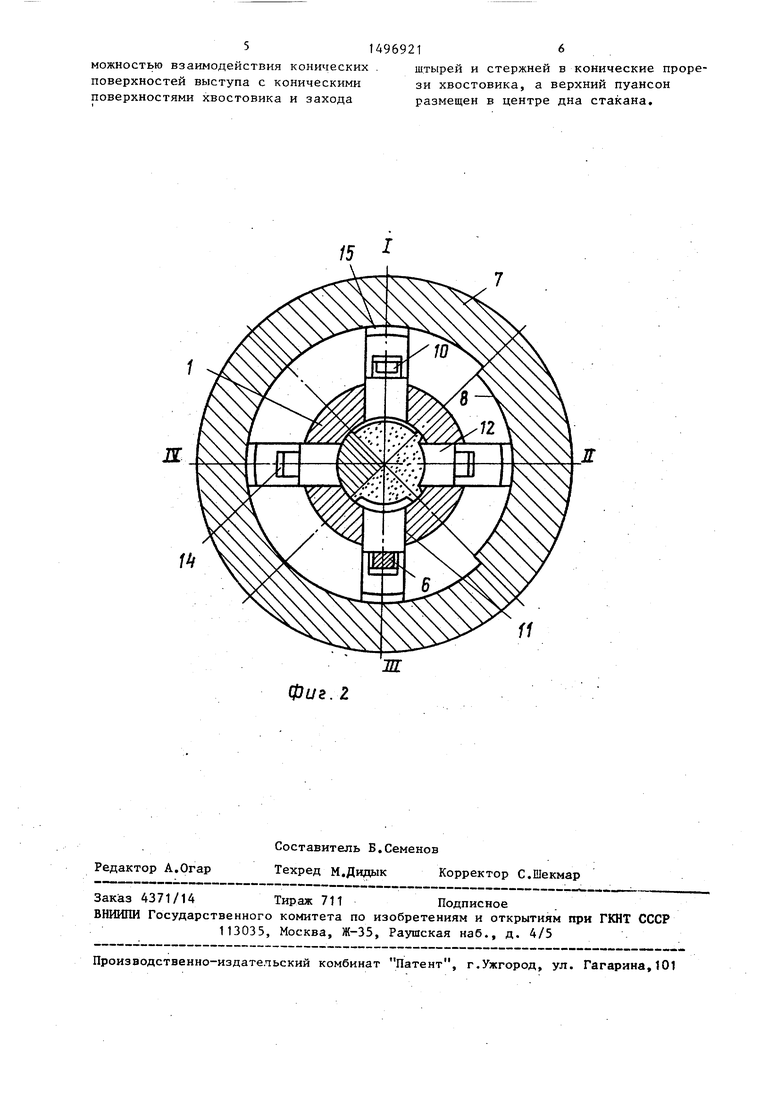

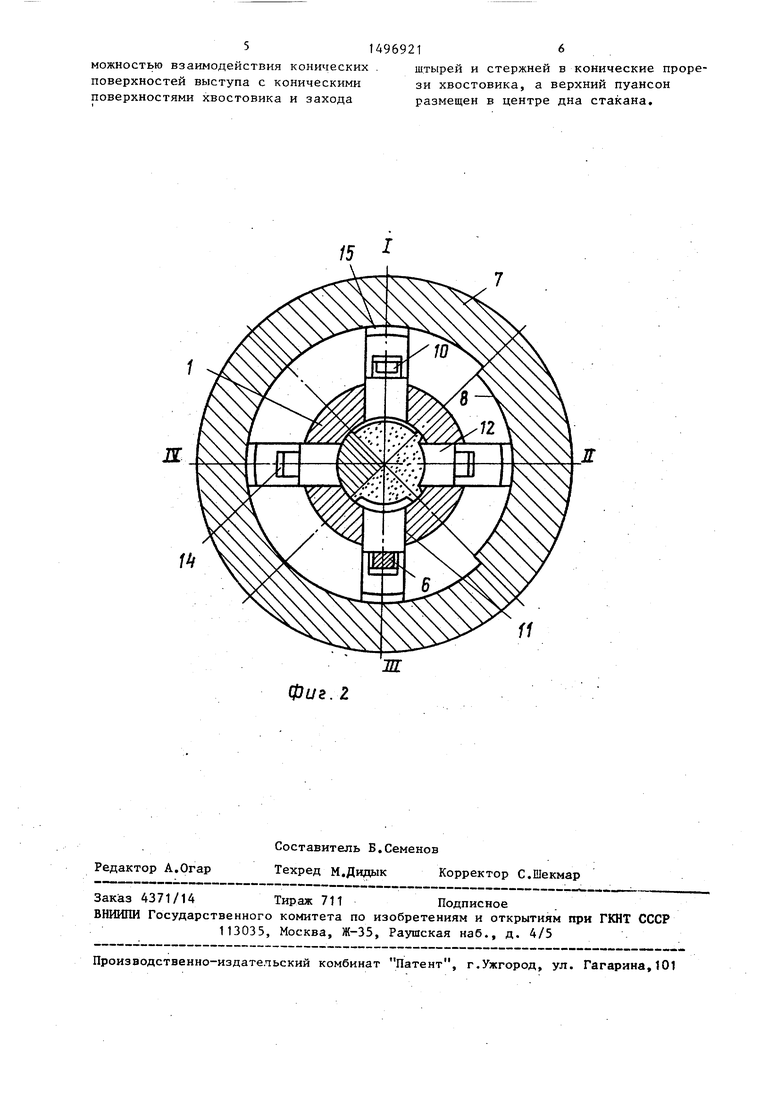

На фиг,1 показано устройство, разрез; на фиг.2 - устройство в различных стадиях процесса прессования (стадия I - исходное состояние; стадии II и III - промежуточные; стадия IV - окончательная), вид сверху.

Устройство состоит из матрицы 1, установленной на столе 2 пресса, выталкивателя 3, перевернутого вверх дном стакана 4, пуансона 5, выполненного заодно с дном стакана 4 в его центре, и клинового штыря 6. На внутренней стенке 7стакана 4 выполнен кольцевой выступ 8 с коническими поверхностями 9.. На краях стакана укреплены клиновые стержни 10. В прорезях 11 матрицы размещены боковые вставки 12, выполненные с хвостовиками 13. В хвостовиках имеются прорези с коническими поверхностями 14. Концы хвостовиков 13 выполнены с коническими поверхностями 15.

Устройство работает следующим образом.

В матрицу 1, установленную на столе 2, на выталкиватель 3 подают по- pomKOBjTO заготовку (стадия I) . Усилием Р стакан 4 перемещается вниз. При этом выступ 8, воздействуя на конические поверхности 15 хвостовика 13, приводит в движение вставки 12, которые охватьгоают заготовку, центрируют ее на выталкивателе 3 и несколько уплотняют ее (стадия II). При дальнейшем движении стакана 4 вниз клиновые штыри 6 воздействуют на конические поверхности 14 и в.озвр ащают вставки 12 в исходное.положение (стадия III). Пуансон 5 прессует заготов ку. Вставки 12 зафиксированы от боко вого перемещения тем, что их хвосшаются плотность и механические свойства изделий, увеличивается равномерность распределения плотности и исключается трещинообразование. 2 ил.

товики упираются в стенку 7 (стадия IV). После окончания прессования пуансон 5 И стакан 4 отводятся вверх,

одновременно выталкиватель 3 выталкивает прессовку из матрицы, которая удаляется из полости стакана че- рез отверстие в стенке стакана (не показано), а клиновые стержни 10,

нажимая на конические поверхности 14 в прорези хвостовика 13, возвращают боковую вставку 12 в исходное положение. После этого процесс повторяют. Устройство для прессования изделий порошка позволяет повысить плот-. ность получаемых изделий до 98-99% и механические свойства, например ударную вязкость. Это достигается за счет предварительного обжатия прессовки

боковыми вставками и принудительной центровкой заготовки. Более равномерное распределение деформаций повьппа- ет равномерность расцределения плотг- ности и свойств изделия по объему.

Исключение зон при неравномерной деформации обеспечивает отсутствие трещинообразования изделий.

Формула изобретения

Устройство для прессовдния изде-. ЛИЙ из порошка, содержащее матрицу, пуансоны и боковые вставки, установленные в прорезях матрицЬ с возможностью радиального перемещения, отличающееся тем, что, с целью предотвращения трещинообразования и повьш1ения механических свойств изделий, оно снабжено стаканом с вьшолненным на его внутренней стенке кольцевым выступом с коническими поверхностями, клиновыми штьфями и клиновыми стержнями, матрица размещена в стакане, вставки имеют хвостовики

с коническими поверхностями на их концах и коническими прорезями, клиновые штыри закреплены в дне стакана, а клиновые стержни - на его краях, при этом стакан установлен с воз-

514969216

можностью взаимодействия конических . штырей и стержней в конические проре- поверхностей выступа с коническими зи хвостовика, а верхний пуансон поверхностями хвостовика и захода размещен в центре дна стакана.

1

Фиг. Z

ff

| Радомысельскйй Д.Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии | |||

| Киев;- Техника, 1970, с.10-11 Авторское свидетельство СССР № 863179, кло В 22 F 3/02, 1979. |

Авторы

Даты

1989-07-30—Публикация

1986-05-28—Подача