новленную в прямолинейных направляющих на основании, механизм 8 отрезки, установленный на каретке 2, каретку 6 осадки, установленную на каретке 2 в прямолинейных направляющих и подпружиненную относительно нее пружиной 7 сжатия, зажимные губки 9 и 10, размещенные на каретке 6, и привод, кинематически связанный с кареткой 2, механизмом 8 отрезки и губкой 9. Кроме того, устройство содержит отклоняющий ролик 5, установленный на каретке 2 со стороны механизма 3 рихтовки, и дополнительные губки, установленные на основании 1 между роликом 5 и механизмом 8 отрезки и размещенные в окнах 11, имеющихся в каретках 2 и 6. При этом губка кинематически связана с приводом. Дня осуществления двусторонней сварки используются два синхронно работающих устройства, размещенных симметрично относительно диска 17 механизма пода чи и транспортирования заготовок 18 резисторов, 2 с. и 1 з,п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для двусторонней приварки выводов к армированным колпачкам и заготовкам резисторов | 1977 |

|

SU626908A1 |

| Устройство для двухсторонней приварки выводов к армированным заготовкам резисторов | 1988 |

|

SU1606291A1 |

| Устройство для приварки проволочного выхода к корпусу радиодетали | 1975 |

|

SU556013A1 |

| Устройство для двусторонней приварки выводов к армированным заготовкам резисторов | 1986 |

|

SU1388235A1 |

| Устройство для двусторонней приварки проволочных выводов к армированным колпачками заготовкам резисторов | 1986 |

|

SU1366339A2 |

| Устройство для приварки проволочных выводов к корпусу радиодеталей | 1981 |

|

SU990457A1 |

| Устройство для двусторонней приварки выводов к армированным колпачками заготовкам резисторов | 1984 |

|

SU1225742A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1975 |

|

SU538862A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1984 |

|

SU1199541A1 |

| Устройство для приварки проволочногоВыВОдА K КОРпуСу РАдиОдЕТАли | 1979 |

|

SU831461A1 |

Изобретение касается сварки и может быть использовано в электронной и приборостроительной промышленности при приварке выводов к армированным колпачкам заготовок углеродистых и металлопленочных резисторов. Цель изобретения - повышение качества приварки выводов из мягкой проволоки за счет уменьшения разброса величины вылета выводов. Способ контактной стыковой сварки проволочных выводов с заготовками резисторов характеризуется сматыванием проволоки с одновременной ее рихтовкой, захватом конца проволоки в исходном положении, подачей его в зону сварки, отрезкой концевого участка проволоки, сваркой его с зафиксированной относительно основания заготовкой резистора, освобождением приваренного участка проволоки от средств захвата и возвратом средств захвата в исходное положение. Причем перед возвратом средств захвата в исходное положение проволоку фиксируют относительно основания, сматывание и рихтовку осуществляют при возврате средств захвата, а после захвата проволоки в исходном положении освобождают ее относительно основания. Устройство для осуществления данного способа содержит основание 1, механизм 3 рихтовки проволоки 4, каретку 2 подачи, установленную в прямолинейных направляющих на основании, механизм 8 отрезки, установленный на каретке 2, каретку 6 осадки, установленную на каретке 2 в прямолинейных направляющих и подпружиненную относительно нее пружиной 7 сжатия, зажимные губки 9 и 10, размещенные на каретке 6, и привод, кинематически связанный с кареткой 2, механизмом 8 отрезки и губкой 9. Кроме того, устройство содержит отклоняющий ролик 5, установленный на каретке 2 со стороны механизма 3 рихтовки, и дополнительные губки, установленные на основании 1 между роликом 5 и механизмом 8 отрезки и размещенные в окнах 11, имеющихся в каретках 2 и 6. При этом губка кинематически связана с приводом. Для осуществления двусторонней сварки используются два синхронно работающих устройства, размещенных симметрично относительно диска 17 механизма подачи и транспортирования заготовок 18 резисторов. 2 с. и 1 з.п. ф-лы, 4 ил.

Изобретение относится к сварке и может быть использовано в электрон- ной и приборостроительной промышленности при приварке выводов к армиро- ванным колпачкам заготовок углеродис- тых и металлопленочных резисторов.

Целью изобретения является повышение качества приварки -выводов из мягкой проволоки за счет уменьшения разброса величины вьшета выводов,

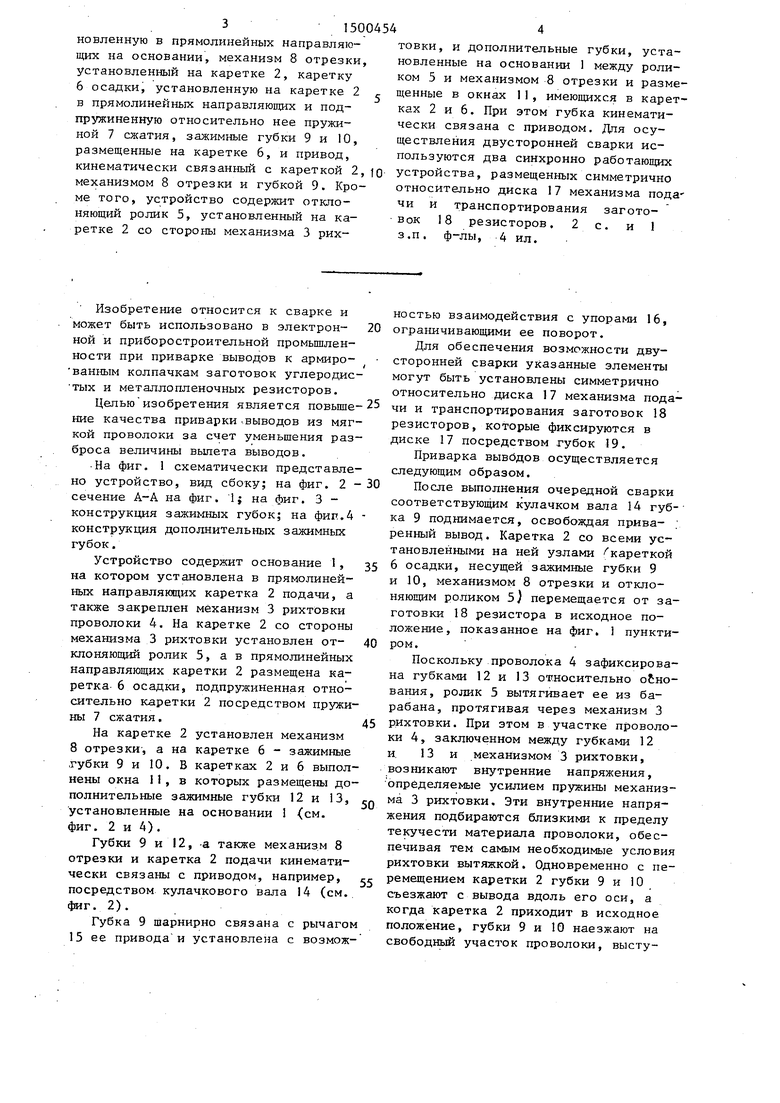

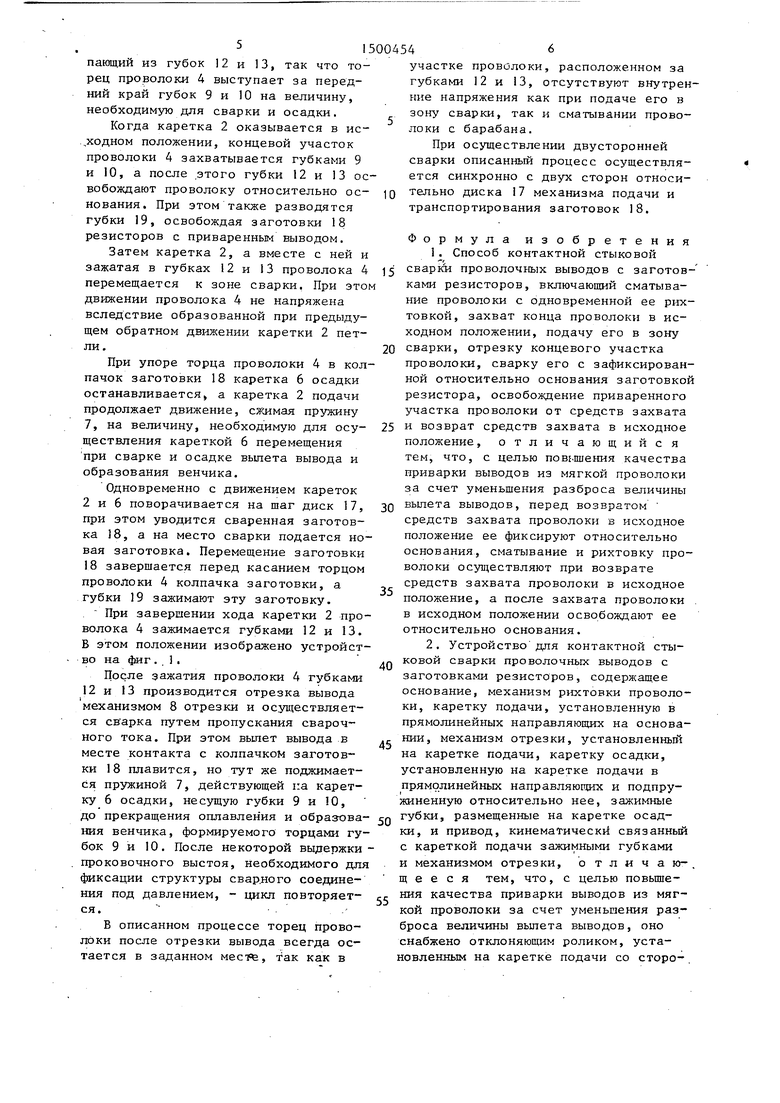

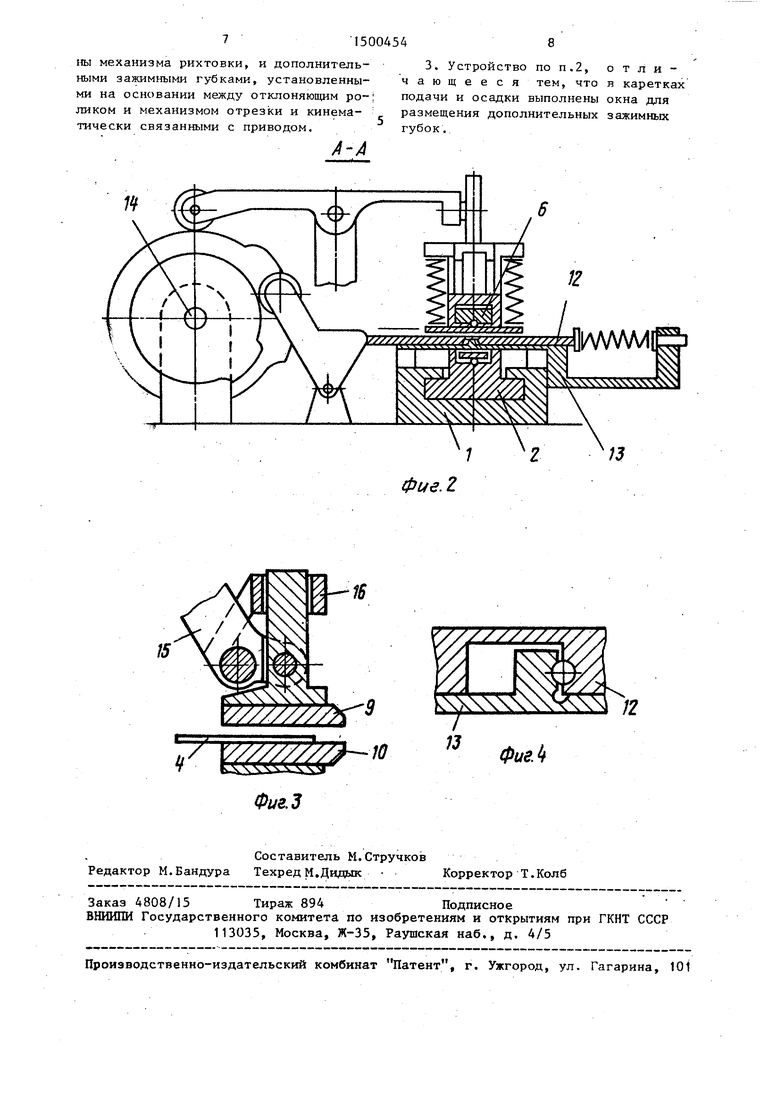

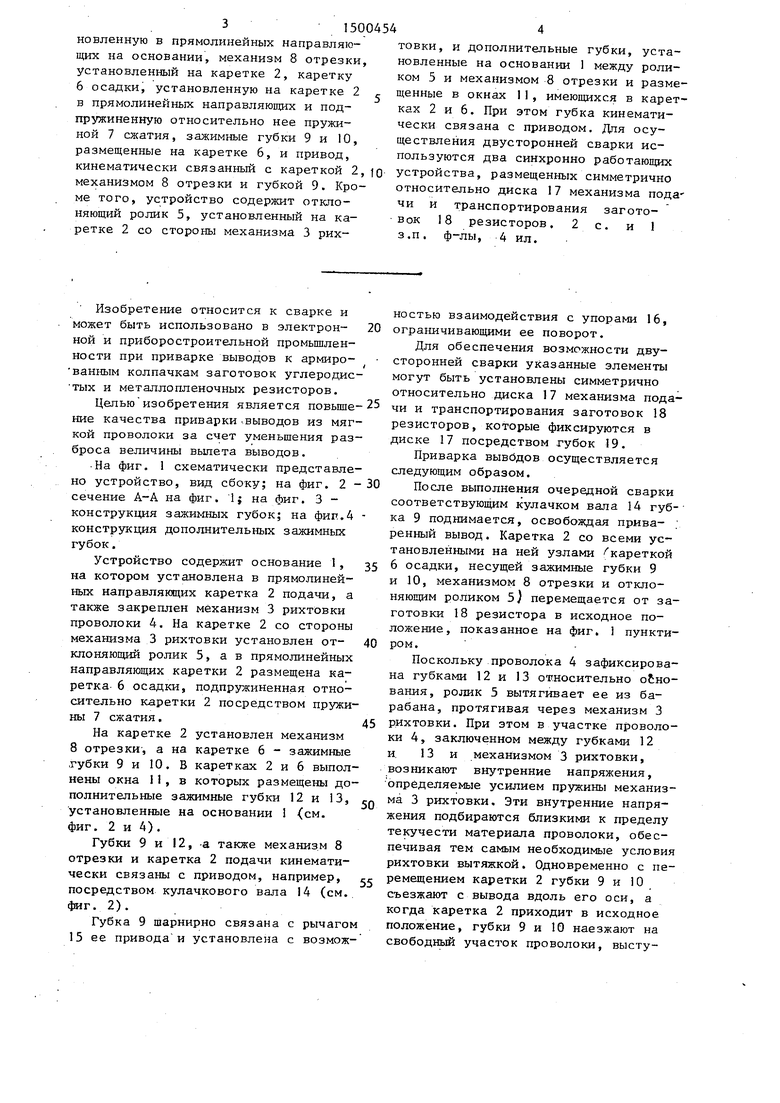

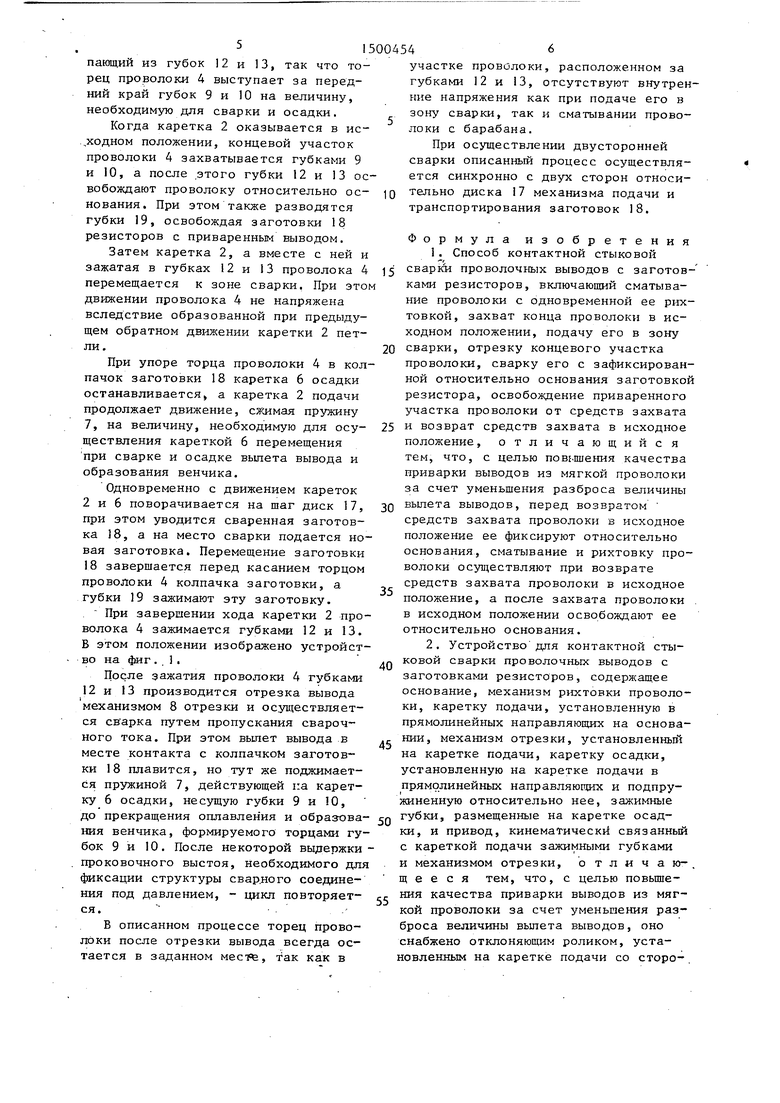

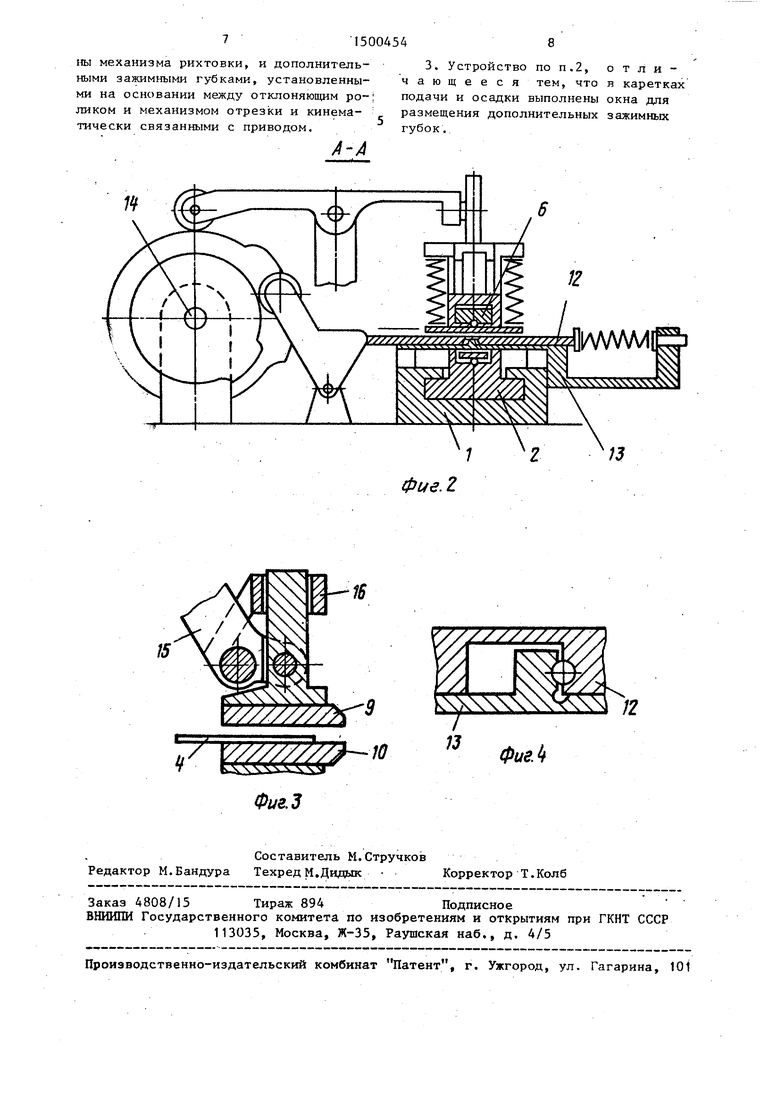

На фиг. 1 схематически представлено устройство, вид сбоку; на фиг. 2сечение А-А на фиг. 1; на фиг. 3 - конструкция зажимных губок; на фи1г.4 конструкция дополнительных зажимных губок.

Устройство содержит основание 1, на котором установлена в прямолинейных направляющих каретка 2 подачи, а также закреплен механизм 3 рихтовки проволоки 4. На каретке 2 со стороны механизма 3 рихтовки установлен от- клоняющий ролик 5, а в прямолинейных направляющих каретки 2 размещена каретка- 6 осадки, подпружиненная относительно каретки 2 посредством пружины 7 сжатия.

На каретке 2 установлен механизм 8 отрезки , а на каретке 6 - зажимные ,губки 9 и 10. В каретках 2 и 6 выполнены окна П, в которых размещены дополнительные зажимные губки 12 и 13, установленные на основании 1 (см. фиг. 2 и 4).

Губки 9 и 12, -а также механизм 8 отрезки и каретка 2 подачи кинематически связаны с приводом, например, посредством кулачкового вала 14 (см. фиг. 2) .

Губка 9 шарнирно связана с рычаго 15 ее привода и установлена с возможностью взаимодействия с упорами 16, ограгшчивающими ее поворот.

Для обеспечения возможности двусторонней сварки указанные элементы могут быть установлены симметрично относительно диска 17 механизма подачи и транспортирования заготовок 18 резисторов, которые фиксируются в диске 17 посредством губок 19.

Приварка выводов осуществляется следующим образом.

После выполнения очередной сварки соответствующим кулачком вала 14 губка 9 поднимается, освобождая приза- ; ренный вывод. Каретка 2 со всеми установленными на ней узлами кареткой 6 осадки, несущей зажимные губки 9 и 10, механизмом 8 отрезки и отклоняющим роликом 5) перемещается от заготовки 18 резистора в исходное положение, показанное на фиг. 1 пунктиром.

Поскольку проволока 4 зафиксирована губками 12 и 13 относительно о&но- вания, ролик 5 вытягивает ее из барабана, протягивая через механизм 3 рихтовки. При этом в участке проволоки 4, заключенном между губками 12 и. 13 и механизмом 3 рихтовки, возникают внутренние напряжения, определяемые усилием пружины механизма 3 рихтовки. Эти внутренние напряжения подбираются близкими к пределу текучести материала проволоки, обеспечивая тем самым необходимые условия рихтовки вытяжкой. Одновременно с перемещением каретки 2 губки 9 и 10 съезжают с вывода вдоль его оси, а когда каретка 2 приходит в исходное положение, губки 9 и 10 наезжают на свободный участок проволоки, выстулающий из губок 12 и 13, так что торец проволоки 4 выступает за передний край губок 9 и 10 на величину, необходимую для сварки и осадки.

Когда каретка 2 оказывается в ис- ,ходном положении, концевой участок проволоки 4 захватывается губками 9 и 10, а после этого губки 12 и 13 освобождают проволоку относительно ос- нования. При этом также разводятся губки 19, освобождая заготовки 18 резисторов с приваренным выводом.

Затем каретка 2, а вместе с ней и зажатая в губках 12 и 13 проволока 4 перемещается к зоне сварки. При это движении проволока 4 не напряжена вследствие образованной при предыдущем обратном движении каретки 2 петли.

При упоре торца проволоки 4 в колпачок заготовки 18 каретка 6 осадки останавливается, а каретка 2 подачи продолжает движение, сжимая пружину 7, на величину, необходимую для осу- ществления кареткой 6 перемещения при сварке и осадке вылета вывода и образования венчика.

Одновременно с движением кареток 2 и 6 поворачивается на шаг диск 17, при этом уводится сваренная заготовка 18, а на место сварки подается новая заготовка. Перемещение заготовки 18 завершается перед касанием торцом проволоки 4 колпачка заготовки, а губки 19 зажимают эту заготовку.

При завершении хода каретки 2 проволока 4 зажимается губками 12 и 13. В этом положении изображено устройство на фиг.,1.

Цосле зажатия проволоки 4 губками 12 и 13 производится отрезка вывода механизмом 8 отрезки и осуществляется сварка путем пропускания сварочного тока. При этом вылет вывода в месте контакта с колпачком заготовки 18 плавится, но тут не поджимается пружиной 7, действующей па каретку 6 осадки, несущую губки 9 и 10, до прекращения оплавления и образова ния венчика, формируемого торцами губок 9 и 10. После некоторой выдержки проковочного выстоя, необходимого дл фиксации структуры свар.ного соединения под давлением, - цикл повторяет- ся.

В описанном процессе торец проволоки после отрезки вывода всегда остается в заданном , так как в

5 0

5

0

Q

с Q г

5

546

участке проволоки, расположенном за губками 12 и 13, отсутствуют внутренние напряжения как при подаче его в зону сварки, так и сматывании проволоки с барабана.

При осуществлении двусторонней сварки описанный процесс осуществляется синхронно с двух сторон относительно диска 17 механизма подачи и транспортирования заготовок 18.

Формула изобретения

и механизмом отрезки, отличаю-, щ а е с я тем, что, с целью повьшге- ния качества приварки выводов из мягкой проволоки за счет уменьшения разброса величины вьшета выводов, оно снабжено отклоняющим роликом, уста- новленньш на каретке подачи со сторо-.

ны механизма рихтовки, и дополнительными зажимными губками, установленными на основании между отклоняющим роликом и механизмом отрезки и кинема- тически связанными с приводом.

У //7//7/Л

Фиг.З

к

iwvwie

Фие.2

ФиеЛ

| Устройство для приварки проволочного выхода к корпусу радиодетали | 1975 |

|

SU556013A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-15—Публикация

1985-05-15—Подача