I

ПО 4298937/23-02

(22) 24.08.87

(46) 23.08.89. Бюл. № 31

(71)Витебский технологический институт легкой промышленности

(72)С.С.Клименков, А.С.Шандриков и В.В.Силивоичик

(53)621.762.4(088.8)

(56)Авторское свидетельство СССР № 1033263, кл. В 22 F 3/02, 1982.

Авторское свидетельство СССР № 1289603, кл. В 22 F 3/02, 1986.

(54)УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ

(57)Изобретение относится к устройствам для непрерывного формования изделий из порошков. Цель изобретения- пояьппение качества изделий. Порошок

из бункера поступает в винтовую нарезку 4 установленного неподвижно экструдирующего элемента 3, при этом вращаются корпус 2 и стержень 6 с продольными пазами 7 на участке длиной L;i(2-3)T, где Т - шаг винтовой поверхности экструдирующего элемента. На последних витках нарезки 4 порошок заполняет продольные пазы 7 стержня 6 и выдавливается через отверстие матрицы 11, установленной под углом к оси стержня на внешней поверхности предохранительной гильзы 10 корпуса. Повышение жесткости экструдирующего элемента приводит к повышению плотности изделий из не-г пластифицированных порошков. 3 ип,, I табл.

(Л

с:

ел

CD tC

СО Од

фие.1

31502

Изобретение относится к порошковой метсишургии, в частности к устройствам для непрерывного формования изделий из порошков,

Целью изобретения является повышение качества изделий.

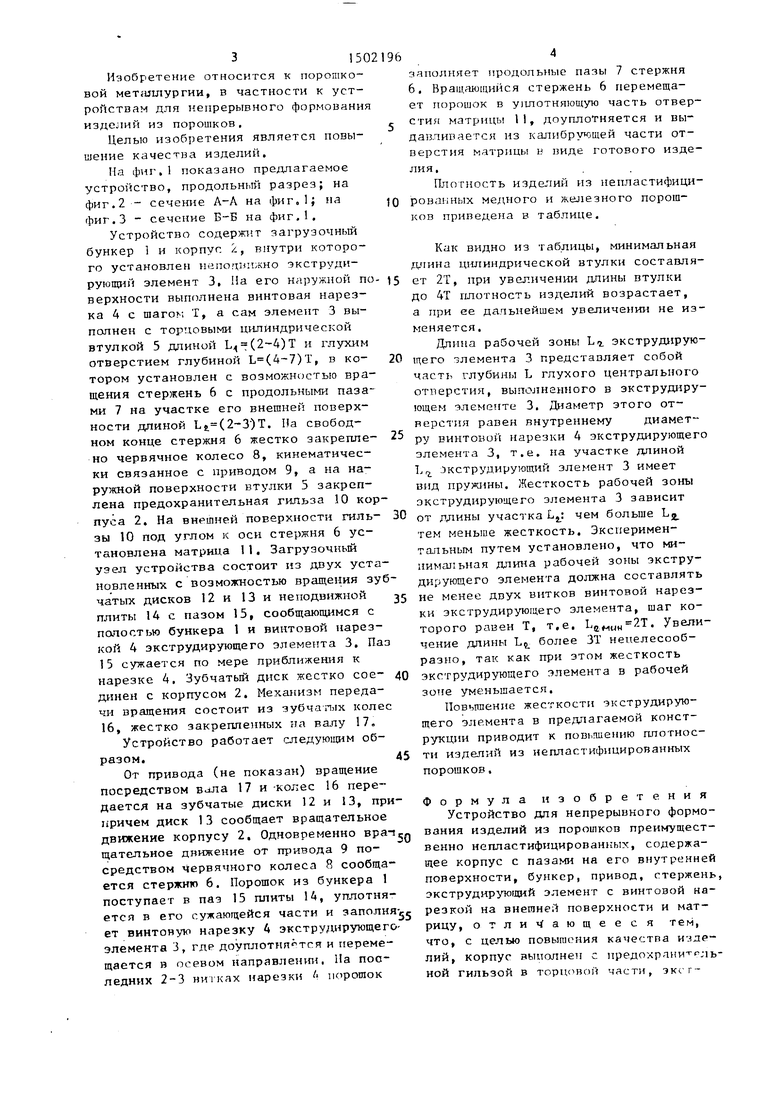

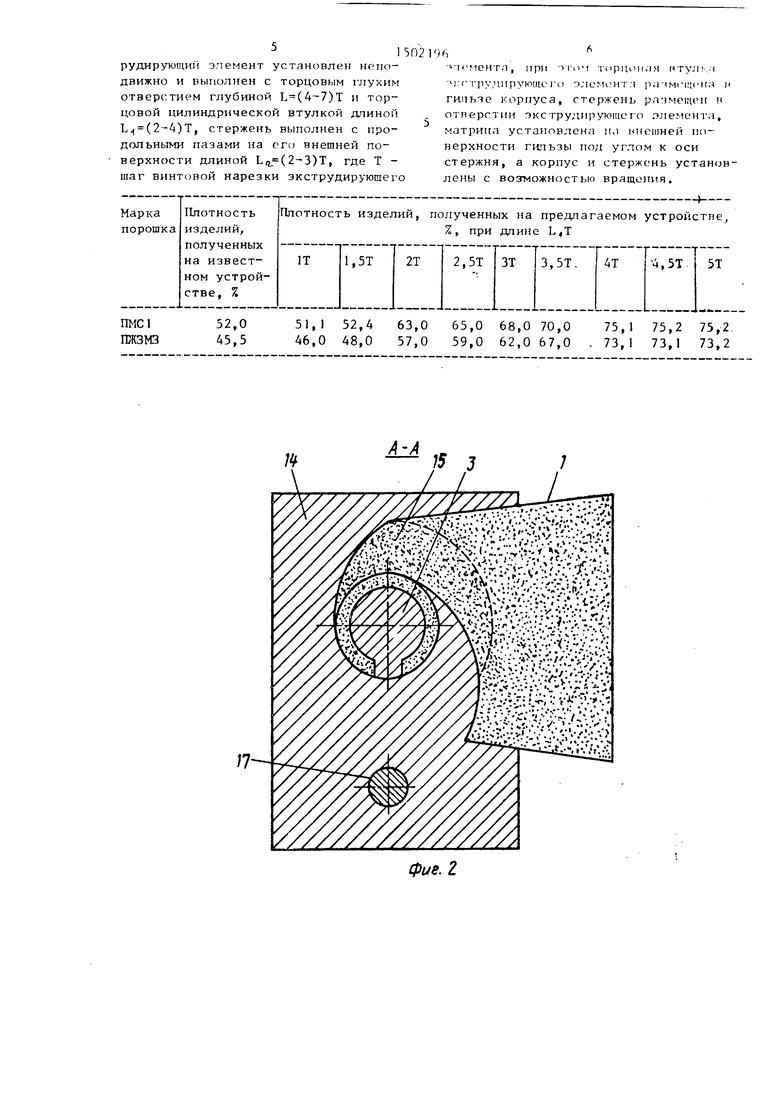

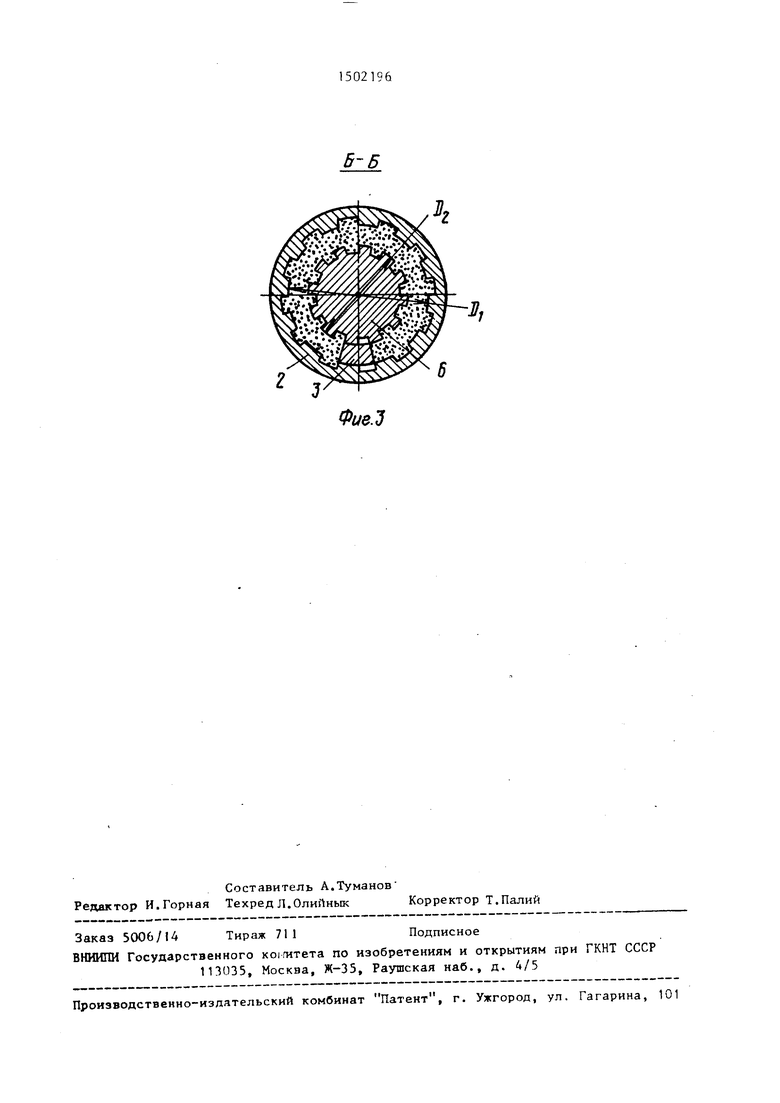

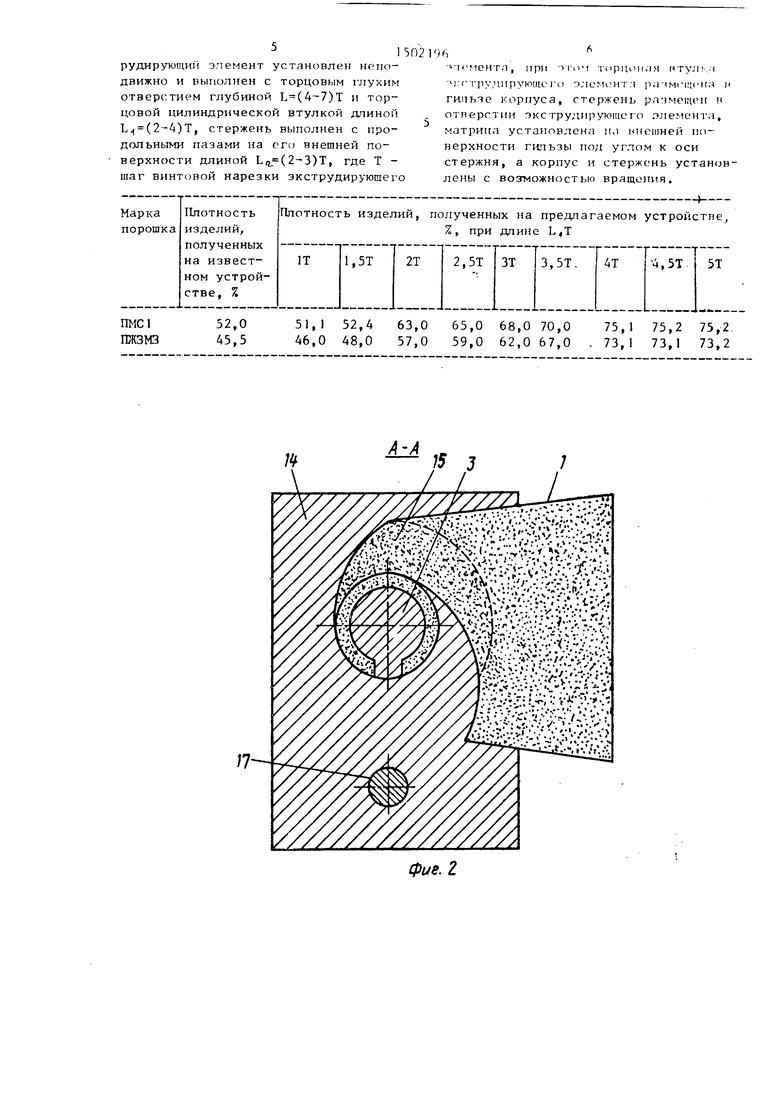

На фиг,1 показано предлагаемое устройство, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1.

Устро11ство содержит загрузочный бункер 1 и icopnyn 2, внутри которого установлен непоцшькно экструди- рующий элемент 3, На его наружной по- верхности выполнена винтовая нарезка 4 с шагом Т, а сам элемент 3 выполнен с торцовыми цилиндрической втулкой 5 длиной L(2-4)T и глухим отверстием глубиной L()T, в ко- тором установлен с возможность о вращения стержень 6 с продольными пазами 7 на участке его внешней поверхности длиной Lt(2-3)T. Па свободном конце стержня 6 жестко закрепле- но червячное колесо 8, кинематически связанное с приводом 9, а на наружной поверхности втулки 5 закреплена предохранительная гильза 10 корпуса 2, На внешней поверхности гиль- зы 10 под углом к оси стержня 6 установлена матрица 11, Загрузочный узел устройства состоит из двух установленных с возможностью вращения зубчатых дисков 12 и 13 и неподвижной плиты 14 с пазом 15, сообщающимся с полостью бункера 1 и винтовой нарезкой 4 экструдирующего элемента 3, Паз 15 сужается по мере приближения к нарезке 4, Зубчатый диск жестко сое- динен с корпусом 2. Механизм передачи вращения состоит из зубчап 1х колес 16, жестко закрепленных пя валу 17,

Устройство работает следующим образом.

От привода (не показан) вращение посредством вала 17 и -колес 16 передается на зубчатые диски 12 и 13, при причем диск 13 сообщает вращательное движение корпусу 2. Одновременно apaщательное движение от привода 9 посредством червячного колеса 8 сообщается стержню 6. Порошок из бункера 1 поступает в паз 15 плиты 14, уплотняется в его сужающейся части и заполня ет винтовук нарезку А экструдирующего элемента 3, где доуплотня тся и перемещается в осевом направленш1. На последних 2-3 нитках нарезки 4 порошок

заполняет продольные пазы 7 стержня 6. Вращающийся стержень 6 перемещает порошок в уплотняющую часть отверстия матрицы 11, доуплотняется и выдавливается из калибрующей части отверстия матрицы к виде готового изделия.

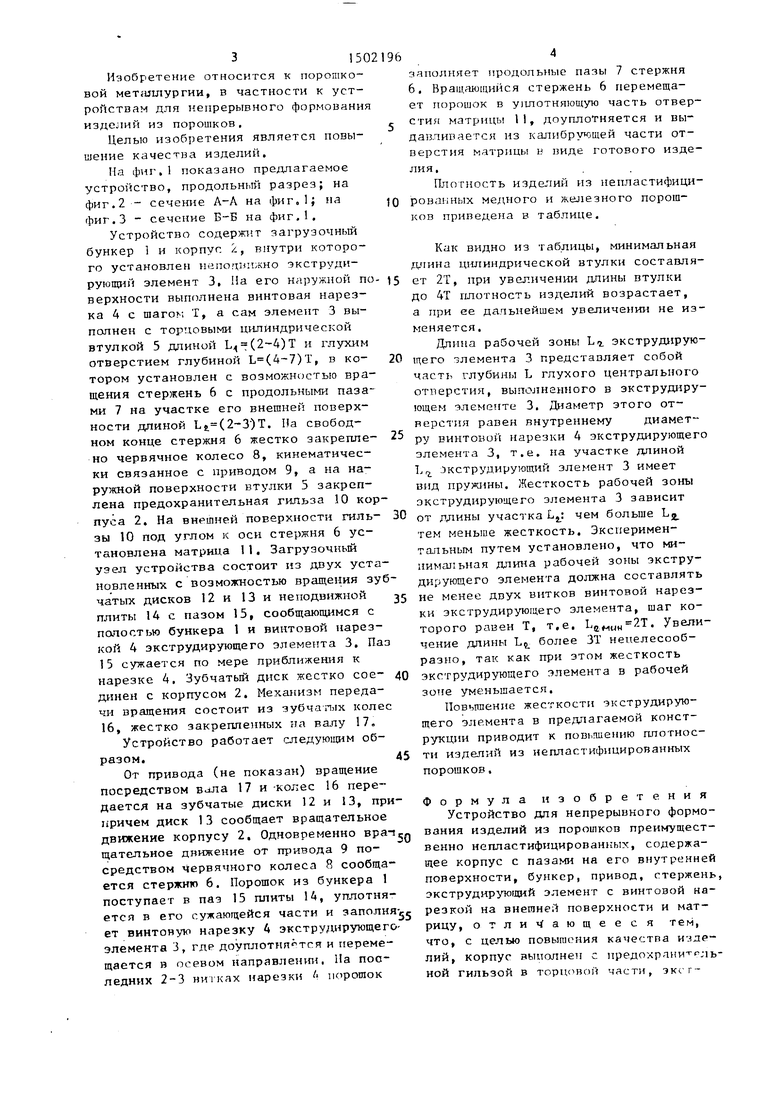

Плотность изделий из непластифицированных медного и железного порошков приведена в таблице,

Как видно из таблицы, минимальная дашна цилиндрической втулки составляет 2Т, при увеличении длины втулки до 4т гшотность изделий возрастает, а при ее дальнейшем увеличении не изменяется ,

Длина рабочей зоны LT. экструдирующего элемента 3 представляет собой часть глубины L глухого центрального отверстия, выполненного в экструдиру- ющем элементе 3, Диаметр этого отверстия равен внутреннему диаметру винтовой нарезки 4 экструдирующего элемента 3, т,е, на участке длиной Lrj. - кструдирующий элемент 3 имеет вид пружины. Жесткость рабочей зоны экструдирующего элемента 3 зависит от ллины участка L. чем больше Lg. тем меньше жесткость. Экспериментальным путем установлено, что минимальная длина рабочей зопы экструдирующего элемента должна составлять не менее двух витков винтовой нарезки экструдирующего элемента, шаг которого равен Т, т.е. Увеличение длины L. более ЗТ нецелесообразно, так как при этом жесткость экструдирующего элемента в рабочей зоне уменьшается.

Повьппение жесткости экструдирующего элемента в предлагаемой конструкции приводит к повышению плотиос- ти изделий из иепластифицированкых порошков.

Формула изобретения

Устройство для непрерывного формования изделий из порошков преимущественно непластифицированных, содержащее корпус с пазами на его внутренней поверхности, бункер, привод, стержень экструдируюшцй элемент с винтовой нарезкой на внешней поверхности и матрицу, отличающееся тем, что, с целью повышения качества лий, корпус выполнен с предолраии 1 : ;1ь ной гильзой в торцовой части, экс-грудирующии элемент установлен неподвижно и иыполт1ен с торцовым глухим отверстием глубиной L()T и торцовой цилиндрической втулкой длиной L(2-4)T, стержень выполнен с продольными пазами на его внешней поверхности длиной L,i(2-3)T, где Т - шаг винтовой нарезки экструдирующего

а-1( ментл, при -тгом -i-dpiuin.-iM vryjr .i м:с 1-рудпрую цсм-о элем1 пт.ч ра-1М1 |цсил ii гипьзе корпуса, стержень рлпмещеп н отверстии экструдирующего элемепт.ч, матрица установлена пп внешней поверхности ппьзы под углом к оси стержня, а корпус и стержень установлены с воз 1ожностыо вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Устройство для непрерывного формования изделий из порошков | 1986 |

|

SU1379092A1 |

| Устройство для формования порошковых материалов | 1987 |

|

SU1447573A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Устройство для формования длинномерных изделий из порошка | 1986 |

|

SU1369874A1 |

Изобретение относится к устройствам для непрерывного формования изделий из порошков. Цель изобретения - повышение качества изделий. Порошок из бункера поступает в винтовую нарезку 4 установленного неподвижно экструдирующего элемента 3, при этом вращаются корпус 2 и стержень 6 с продольными пазами 7 на участке длиной L2 = (2-3)Т, где Т - шаг винтовой поверхности экструдирующего элемента. На последних витках нарезки 4 порошок заполняет продольные пазы 7 стержня 6 и выдавливается через отверстие матрицы 11, установленной под углом к оси стержня на внешней поверхности предохранительной гильзы 10 корпуса. Повышение жесткости экструдирующего элемента приводит к повышению плотности изделий из непластифицированных порошков. 1 табл., 3 ил.

ПМС1

пжзмз

52,051,1 52,4 63,0 65,0 68,0 70,075,1 75,2 75,2.

45,546,0 48,0 57,0 59,0 62,0 67,0 . 73,1 73,1 73,2

/7А-А

фие.г

Фие.

Авторы

Даты

1989-08-23—Публикация

1987-08-24—Подача